Д6400 Шкотова ТВ Инъецинирование мясного сырья посолочными веществами

.pdfпримерно пять частей воды на одну часть собственного веса. Способность эмульгировать жир, наблюдающаяся в основном у соевых изолятов, играет незначительную роль при производстве цельномышечных ветчин. Внесение соевых изолятов приводит к образованию геля, который придает готовому продукту текстуру и определенные характеристики восприятия продукта при откусывании.

Предназначенные для инъецирования соевые концентраты, которые присутствуют на рынке в меньшем ассортименте, связывают около четырех частей воды, но они незначительно дешевле соевых изолятов. Соевые концентраты не образуют геля, поэтому их влияние на плотность готового продукта меньше, чем соевых изолятов. Однако присутствие других добавок, таких как каррагинан и крахмал, может повысить эффективность соевого концентрата и приравнять ее к эффективности изолята. Низкая температура воды, используемой для приготовления рассола, замедляет гидратацию соевых препаратов, но предотвращает комкование материала. При приготовлении рассола соевые белки следует довольно интенсивно перемешивать в течение 5–10 мин, чтобы материал диспергировался и полностью гидратировался. Некоторые виды недорогих соевых белков могут забивать фильтры и иглы, такие белки имеют выраженный желто-серый цвет, который отрицательно сказывается на цвете посоленного готового продукта.

Плазма крови

Плазма крови – белок с высокими функциональными характеристиками, который усиливает набухание белка мяса, поскольку рН плазмы выше 7,0. Белки плазмы также хорошо связывают воду.

Изолят пшеничного белка

Изолят пшеничного белка имеет нейтральный вкус и цвет. Этот материал также очень хорошо диспергируется в рассоле и не забивает иглы. Его добавление даже в больших количествах не приводит к существенному увеличению вязкости рассола. Поскольку изолят пшеничного белка имеет нейтральный вкус, его высокие дозировки не изменяют натуральный вкус и аромат мяса. Изолят пшеничного белка

21

также очень хорошо сочетается с солью и фосфатами, что является важной характеристикой, поскольку он должен действовать как синергист активированного мясного белка в цельномышечных инъецированных продуктах. Содержание пшеничного белка в готовом продукте обычно составляет от 1 до 2 % в случае цельномышечных ветчинных продуктов и до 4 % в реструктурированных ветчинных продуктах с высоким содержанием инъецируемого рассола.

Измельченная свиная шкурка

Для придания готовому продукту плотности и для увеличения выхода после термообработки применяют измельченную свиную шкурку. При производстве ветчины применяют два вида порошка свиной шкурки: первый из них может применяться для инъецирования (его вносят в рассол и инъецируют непосредственно в мышцы), а второй нельзя применять при инъецировании (его вносят в тумблер).

Для приготовления рассола, содержащего предназначенный для инъецирования порошок свиной шкурки, должна использоваться ледяная вода, иначе размер частиц порошка увеличивается и они могут забить иглы и фильтры. Для равномерного распределения порошка свиной шкурки в рассоле его требуется достаточно интенсивно перемешивать. По возможности порошок свиной шкурки перед добавлением в ледяную воду рекомендуется смешать с другими добавками, такими как фосфаты, сахара или соль, что значительно увеличит его диспергируемость.

Не предназначенный для инъецирования порошок свиной шкурки вносят непосредственно в тумблер либо до начала процесса тумблироваиия, либо после нескольких часов тумблирования инъецированного мяса. Внесение этой добавки до начала тумблирования позволяет избежать открывания аппарата при проведении процесса. Теоретическое обоснование преимущества более позднего внесения порошка свиной шкурки в тумблер состоит в том, что мышечный белок уже активирован и подготовлен к внесению другого белка. Не предназначенный для инъецирования порошок свиной шкуры, вносимый в тумблер, может гораздо более эффективно проникать в мышцы в том случае, когда инъецированное мясо подвергается ножевой, а не игольной тендеризации. Независимо от применяемого метода нормой является внесение порошка свиной шкурки в количестве 3–10 г на кило-

22

грамм готового продукта (0,3–1,0 %), причем для значительного увеличения плотности достаточно 5 г на килограмм.

Крахмал

Типичной добавкой для инъецированных ветчинных продуктов с высоким содержанием введенного рассола является крахмал. Его либо вносят в рассол для инъецирования, либо непосредственно в тумблер до начала тумблирования. Следует выбирать такой крахмал, который не забивает фильтры или иглы инъектора, легко диспергируется в воде и слабо оседает в самом рассоле. Крахмал, вносимый непосредственно в тумблер, может образовать комки в ветчинной массе, которые не растворятся при последующем тумблировании. Комкования избегают путем смешивания крахмала с небольшим количеством рассола и внесением и тумблер образовавшейся суспензии. Обычно крахмал добавляют в количестве от 10 до 50 г на килограмм готового продукта. Он удерживает воду при термической обработке, образует при охлаждении гель (что способствует формированию текстуры), а также действует как синергист активированного белка мышечной ткани и других желирующих немясных белков, например, соевого белка.

Каррагинан

Другой широко известной добавкой является каррагинан (Е407). Его добавляют в количестве 2–7 г на килограмм продукта. Каррагинан имеет огромную ВУС, т. е. для увеличения выхода после термообработки требуется совсем небольшое количество этой добавки. Практика показывает, что внесение 1 г каррагинана на килограмм готового продукта приводит к увеличению выхода после термообработки примерно на 6–8 %. Внесение такого небольшого количества не сказывается на цвете и вкусе готового продукта. Однако каррагинан может иметь достаточно высокую микробиологическую обсемененность, что может негативно сказаться на продолжительности хранения вареного продукта. Термообработанные ветчинные продукты, содержащие каррагинан, до полного охлаждения не должны подвергаться воздействию механического усилия, (например, путем сжатия рукой),

23

поскольку это нарушает формирование структуры геля и его затвердевание в процессе охлаждения. Внесение исключительно каррагинанов имеет смысл при изготовлении вареных ветчинных продуктов, технология изготовления которых предусматривает нагревание не менее чем до 69–70 ºС, поскольку каррагинан полностью проявляет свои функциональные свойства и становится растворимым только при таких температурах. Только после полного растворения каррагинан способен образовывать гель в ходе последующего охлаждения. В связи с этим каррагинан не следует вносить в цельномышечные мясные продукты, которые продают в сыром виде.

Камедь рожкового дерева

К вареным ветчинным продуктам обычно не добавляют другие гидроколлоиды, такие как камедь рожкового дерева (Е410), так как для полного проявления функциональных свойств камеди рожкового дерева требуется нагревание примерно до 80 ºС, а ветчины, как правило, не нагревают до такой высокой температуры в центре изделия.

Гуаровая и ксантановая камедь

Камеди, набухающие в холодной воде, такие как гуаровая и ксантановая (Е412 и Е415), обычно добавляют к инъецированным цельномышечным продуктам, не подвергающимся термообработке, поскольку они удерживают воду в холодном продукте, а конечный потребитель доводит их до готовности дома. Количество гуаровой или ксантановой камеди, вносимой в инъецируемое мясо, зависит в первую очередь от вязкости рассола, поскольку при увеличении дозировки этих камедей значительно увеличивается вязкость рассола. Как правило, в мясные продукты, которые продают сырыми (нетермообработанными), добавляют гуаровую или ксантановую камедь в количестве 0,3–0,8 г на килограмм продукта.

24

СПОСОБЫ ШПРИЦЕВАНИЯ

Введение рассолов в сырьѐ осуществляют тремя способами:

–через кровеносную систему;

–уколами в мышечную ткань;

–безыгольными инъекторами.

Посол через кровеносную систему весьма трудоемок, хотя и эф-

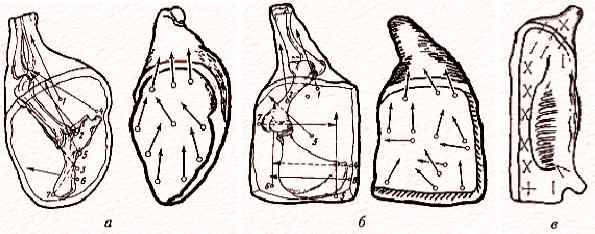

фективен при обработке мясокостного сырья, используемого в виде отдельных отрубов (передние и задние окорока, полутуши). Введение рассола осуществляют через бедренную артерию в окороке и плечевую в лопатке по специальным схемам с помощью полой иглы наружным диаметром 3–4 мм, внутренним 2 мм и длиной от 50 до 60 мм, имеющей центральное отверстие в торце. Рассол вводят под давлением от 0,2 до 0,3·МПа в количестве от 6 до 16 % к массе сырья. Продолжительность введения рассола при каждом уколе от 2 до 4 с. О завершении процесса шприцевания судят по появлению из вены чистого рассола.

Данный метод не получил массового распространения в отрасли по двум причинам:

1)высокая трудоемкость и невозможность автоматизировать

процесс;

2)необходимость использования сырья с гарантированной степенью обескровливания и сохранности сосудов, для чего при первичной обработке свиней, мясо от которых предназначается для посола через кровеносную систему, надо соблюдать ряд условий. Необходимо накладывать путовую цепь на заднюю ногу ниже пяточной кости непосредственно за копытом, обеспечить полное обескровливание. Не допускать порезов, особенно плечелопаточных и заднетазовых частей

снаружной и внутренней сторон, повреждений задней аорты, проходящей вдоль позвоночника.

После удаления внутренних органов следует сделать продольный разрез задней аорты и разветвить ее на две части. В результате разреза у каждой бедренной артерии остается конец продольно разрезанной задней аорты. При ветеринарном осмотре необходимо аккуратно разрезать малые поясничные мышцы в продольном направлении, не допуская порезов мышц окороков. Тазобедренную и плечелопаточную части полутуши, имеющие порезы или кровоподтеки, для посола через кровеносную систему не используют.

25

После проведения шприцевания через кровеносную систему отруба, как правило, перед термообработкой обрабатывают по следующим вариантам:

–натирают солью, выдерживают сутки, затем заливают рассолом (40–50 % к массе) и выдерживают 6 суток, после этого укладывают в штабель и оставляют для стекания рассола и созревания в течение 9–10 суток;

–заливают рассолом (50 % к массе) и выдерживают 3 суток при 12–15 °С. Затем производят стекание в течение суток при 0–4 °С и выдержку на созревании 3 суток;

–кратковременное массирование отрубов (20 мин.) с последующей выдержкой на созревании.

в

а |

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3. Схемы уколов при шприцевании свиных задних (а) и передних (б) окороков и беконных полутуш (в)

(Цифрами обозначены точки уколов)

Посол шприцеванием в мышечную ткань производят с помощью латунных или никелированных пустотелых перфорированных игл длиной 150–160 мм, внутренним диаметром – 1,5 мм, наружным – 3 мм. Отверстия для выхода рассола (диаметром 1 мм) располагаются на равном расстоянии друг от друга по спирали иглы или диаметрально. В бескостное сырье рассол шприцуют с шагом введения игл 10–30 мм.

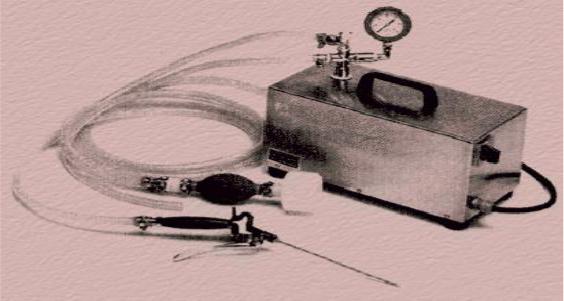

Ручное шприцевание одноигольным инъектором (рис. 4) значительно проще и более интенсивно, чем посол через кровеносную систему, однако, не дает гарантий в равномерности распределения посолочных веществ в сырье.

26

Рис. 4. Ручной шприц

Многоигольное инъецирование позволяет: получить равномерное распределение посолочных веществ в сырье; увеличить количество вводимого рассола до 60–100 % к массе мяса и строго контролировать его количество; в сочетании с массированием и тумблированием удержать весь рассол.

В современных технологиях, основанных на применении многокомпонентных рассолов (посолочные вещества, фосфаты, соевые белковые изоляты, каррагинаны и т. п.), количество рассола, удерживаемого сырьем после массирования, может составлять 100–200 %.

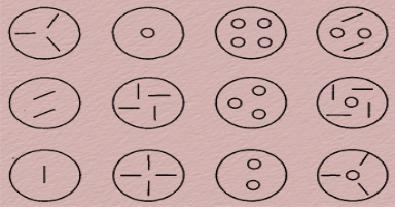

Конструктивно иглы, используемые для шприцевания мясного сырья, подразделяют следующим образом:

–полые с центральным отверстием; полые перфорированные;

–бинарные, состоящие из двух трубок (через внутреннюю подается рассол, через наружную – воздух, углекислый газ – разрыхляющие структуру сырья);

–трубчатые с режущей кромкой разного профиля на внешней поверхности иглы (рис. 5).

Два последних типа дают возможность одновременно проводить тендеризацию мяса.

27

Рис. 5. Профиль трубчатых игл с режущей кромкой

Промышленные шприцы-инъекторы могут быть следующих

видов:

–ручные;

–механизированные и автоматизированные;

–одно- и многоигольчатые;

–струйные;

–с жестким или телескопическим креплением игл.

При этом в процессе шприцевания сырье может находиться в свободном или зафиксированном (прижатом) состоянии, при атмосферном давлении либо в условиях вакуума; введение рассола производится в мясо с одной стороны либо одновременно сверху и снизу; при обычном (около 0,1 МПа) либо повышенном (более 0,3 МПа) давлении. В некоторых устройствах процесс шприцевания совмещен с массированием сырья.

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Подготовка мясного сырья к термической обработке

При применении классических способов посола мясное сырьѐ по окончании выдержки на созревании и в посоле, как правило, вымачивают, промывают, оставляют для стекания и подсушки, подпетливают, зачищают, формуют и передают на термообработку.

Вымачивание мясокостного и бескостного сырья осуществляют для удаления избыточного количества соли в поверхностных слоях для

28

чего его выдерживают в воде с температурой 15–18 ºС в течение 1,5–4 ч. Затем производят промывку, зачистку шкуры, удаление бахромы и возможных прирезей, отекание и подсушку в течение 2–3 ч. После этого подготовленные фабрикаты мясокостных соленых изделий (окорока, корейка, грудинка) подпетливают и передают на термообработку.

При производстве бескостных цельномышечных изделий типа рулетов, бекона любительского и столичного, ветчины в форме и в оболочке и других видов посоленные отруба после вымачивания и промывки подвергают отвалке, удаляя все кости и хрящи. Бескостное сырьѐ массируют 20–30 мин в массажере, затем направляют на формование.

Современные технологические решения производства цельномышечных изделий, основанные на применении интенсивных способов обработки бескостного сырья (шприцевание, массирование, тумблирование), в значительной степени упрощают ход процесса: после окончания механической обработки (посола и созревания) отдельные отруба либо мякотные части направляют на различные виды формования в зависимости от типа вырабатываемой продукции.

Мясокостные отруба перед термообработкой подготавливают по классической схеме: вымачивание–отекание–подсушка–подпетливание.

Термическая обработка – одна из заключительных операций технологического процесса производства цельномышечных мясопродуктов, причем в зависимости от вида изделий применяют различные способы теплового воздействия, их сочетания и модификации. При этом, базовыми операциями являются обжарка /подсушка, копчение/, запекание, варка, сушка, охлаждение.

Принципиальная направленность этих явлений сохраняется и при термообработке цельномышечных продуктов, однако в силу специфичности технологии производства она приобретает некоторые особенности, выражающиеся в применении неадекватных параметров.

Однако, основная цель и главная стратегия этих операций сохраняется:

–доведение продукта до состояния кулинарной готовности;

–формирование органолептических показателей (внешний вид, цвет, запах, вкус, консистенция, монолитность);

–обеспечение санитарно-гигиенической безопасности продукта;

–повышение стабильности готовых изделий при хранении.

29

При этом две последние позиции взаимосвязаны с проблемой консервирования, которая реализуется в современных технологиях за счет применения:

–посола сырья;

–горячего и холодного копчения;

–одноили двукратной варки;

–частичного обезвоживания или сушки;

–интенсивного охлаждения и хранения при низких положительных температурах.

Иначе говоря, наличие коптильных веществ, высокотемпературный нагрев, повышение осмотического давления, сдвиг рН в кислую

сторону, снижение уровня активности воды аw и понижение температуры среды можно рассматривать как факторы, препятствующие дальнейшему развитию микроорганизмов или приводящие к их гибели.

Возвращаясь к оценке роли каждого из способов термической обработки в формировании качественных характеристик готовых цельномышечных мясопродуктов, следует отметить наличие значительных различий в их целевом назначении и, соответственно, в параметрах процессов (табл. 8).

Таблица 8

Параметры термообработки

Ассортимент |

|

Параметры термообработки |

|

|

|||

изделий |

Обжар- |

Копчение/ |

|

Варка |

|

Охлажде- |

Суш- |

|

ка/ под- |

запекание |

|

|

|

ние |

ка |

|

сушка |

|

|

|

|

|

|

Вареные |

|

|

|

|

|

|

|

Окорока, корей- |

– |

– |

|

В воде при 78–82 ºС |

|

Водяное |

– |

ка, грудинка |

|

|

|

(в момент загрузки сы- |

|

при |

|

|

|

|

|

рья – 95–98 ºС) в тече- |

|

10–12 ºС, |

|

|

|

|

|

ние 3–12 ч из расчета |

|

воздушное – |

|

|

|

|

|

50–55 мин на 1 кг сы- |

|

до 4 ± 4 ºС |

|

|

|

|

|

рья tц = 71 ± 1 ºС |

|

|

|

Ветчина, говя- |

– |

– |

|

В воде при 80–82 ºС |

|

Водяное |

– |

дина парная, ко- |

|

|

|

(в момент загрузки |

|

при |

|

нина прессован- |

|

|

|

сырья – 100 ºС) в те- |

|

10–20 ºС, |

|

ная вареные в |

|

|

|

чение 4–7 ч из расче- |

|

воздушное |

|

пресс-формах |

|

|

|

та 50–55 мин на 1 кг |

|

(после из- |

|

|

|

|

|

сырья, в паровароч- |

|

влечения из |

|

|

|

|

|

ных камерах |

|

форм) – |

|

|

|

|

|

при 78–90 ºС; |

|

до 4 ± 4 ºС |

|

|

|

|

|

tц = 71 ± 1 ºС |

|

|

|

|

|

|

30 |

|

|

|

|