- •Расчет и конструирование химических аппаратов

- •Расчет и конструирование химических аппаратов Учебное пособие

- •Оглавление

- •Предисловие

- •Введение

- •Глава 1. Справочные таблицы к курсовому проекту по механике

- •– Полумуфта; 2 – вал; 3 – вал с фланцем; 4 – болт; 5 – гайка; 6 – гайка круглая; 7 – шайба многолапчатая; 8 – шпонка

- •Глава 2. Расчет корпуса аппарата

- •Глава 3. Расчет элементов механического перемешивающего устройства

- •Глава 4. Расчет опор корпуса и привода химических аппаратов

- •Глава 5. Уплотнения вращающихся валов

- •Глава 6. Фланцевые соединения аппаратов

- •– Для плоских приварных фланцев;

- •Глава 7. Пример расчета

- •60К7 Подшипник 38212 гост 7842-75 Подшипник 212 гост 8338-75 55к6 Подшипник 8212 гост 8345-75

- •Глава 8. Расчет корпуса химического аппарата

- •450062, Республика Башкортостан,г.Уфа, ул. Космонавтов,1

Глава 7. Пример расчета

7.1.1 Исходные данные

Произвести расчет и конструирование химического реакционного аппарата.

Номинальный объем V, м3 8

Внутренний диаметр D, мм 2000

Исполнение корпуса 31

Параметры мешалки

Шифр 10

Диаметр dм, мм 1600

Частота вращения n, мин-1 50

Потребляемая мощность N, кВт 6,0

Давление в корпусе

Избыточное Ри, МПа 0,8

Остаточное Ро, МПа 0,05

Давление в рубашке, избыточное Рруб, МПа 0,4

Уровень

жидкости в корпусе

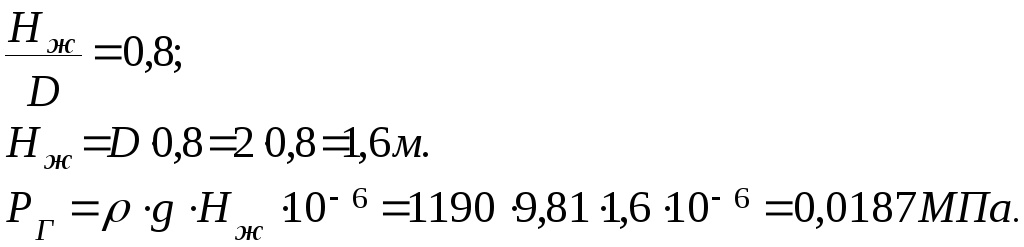

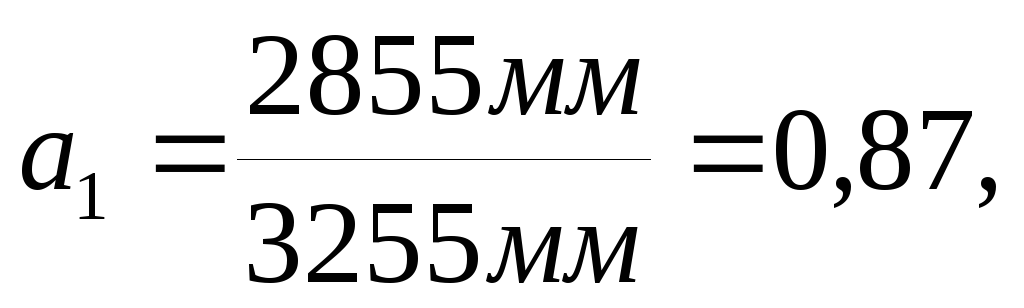

![]() 0,8

0,8

Параметры среды

Наименование H2SO4

Температура t, оС 60

Плотность 1190

Концентрация 40

7.1.2. Основные положения

Основным узлом аппарата является корпус. Аналитический способ его расчета на прочность и устойчивость является приближённым [2, 4, 7, 8, 12, 13, 14, 17, 21, 23] и применяется для отладки работы с программой APM Winmachine [24, 25, 26, 27, 28, 29, 30]. Эта система основана на использовании численного метода конечных элементов и позволяет определить поле напряжений, запас устойчивости, резонансные частоты колебаний для всего корпуса аппарата.

Теоретические основы методов расчета изложены в трудах [1, 3, 5, 6, 9]. Конструирование химического аппарата основано на справочных пособиях [10, 11, 15, 18, 19, 20]. Уточнены современные тенденции машиностроения. Уплотнение вала выбрано торцовое [19]. Расчеты вала, подшипников и фланцевого соединения проведены по новым методикам. Оформление пояснительной записки и чертежей [16, 27] выполнено на основе современных ГОСтов. Материалы, использованы химически стойкие с добавками легирующих элементов никеля, хрома, молибдена.

Аппараты с перемешивающими устройствами широко используются при проведении основных технологических процессов в химической и биохимической промышленности. На практике наибольшее распространение получил механический метод перемешивания жидких сред в аппарате, состоящем из корпуса и перемешивающего устройства. Отраслевыми стандартами Минхимнефтемаша установлены конструкции и параметры специальных составных частей аппаратов мешалки, что позволяет осуществить компоновку аппарата из типовых элементов (корпуса, мешалки, уплотнения вала, привода перемешивающего устройства) по ОСТ 26-01-1205-95 в соответствии с частотой вращения мешалки, номинальным давлением в корпусе аппарата. Одновременно устанавливается тип уплотнения для вала мешалки: сальниковое или торцевое. Необходимо учитывать, что приводы типа 1 и 3 с концевой опорой в аппарате для вала мешалки ненадежны в эксплуатации при воздействии абразивной или коррозионной активной среды на вал и вкладыши подшипника. Типоразмер мотор-редуктора выбирается в соответствии с заданной частотой вращения вала мешалки и потребляемой мощности электродвигателя. В аппаратах всех типов могут применяться внутренние теплообменные устройства (змеевик) либо непосредственный обогрев рабочей среды подачей горячего пара.

7.2. Выбор материалов

Материалами для изготовления стальных сварных аппаратов являются полуфабрикаты, поставляемые металлургической промышленностью.

Материалы должны быть химически стойкими и коррозионно-стойкими в заданной среде при её рабочих параметрах, обладать хорошей свариваемостью и соответствующими прочностными и пластическими характеристиками в рабочих условиях, допускать горячую и холодную механическую обработку, а также иметь возможно низкую стоимость и быть недефицитными.

При выборе конструкционного материала основным критерием является его химическая и коррозионная стойкость в заданной среде. Обычно выбирают материал, абсолютно или достаточно стойкий в среде при её рабочих параметрах и к расчетным толщинам на коррозию, соответствующие прибавки в зависимости от срока службы аппарата. Вместе с тем следует учитывать и другие виды коррозии (межкристаллитную, точечную, коррозионное растрескивание), которым подвержены некоторые материалы в агрессивных средах. Другим критерием при выборе материала является расчетная температура стенок аппарата, а также, если эта температура является положительной, для аппаратов, устанавливаемых на открытой площадке или в неотапливаемом помещении, необходимо учитывать абсолютную минимальную зимнюю температуру наружного воздуха, при которой аппарат может находиться под давлением или вакуумом.

Таким образом, выбор материала должен производиться из учёта его коррозионной стойкости в заданной среде и рабочих условий [18] .

Для таких параметров, как:

-

наименование среды: водный раствор серной кислоты;

-

концентрация 40%;

-

температура среды:60 °С.

Наиболее

рациональным выбором является сталь

ОХ23Н28М3Д3Т, т.к. она химически и

коррозионноустойчива в данной среде

при данной температуре (П < 1,0·![]() мм/год), наиболее экономически

целесообразна, достаточно прочная и

относительно дешёвая, а также широко

распространённая. Такой вид стали

подходит для изготовления не только

оболочки аппарата, но и мешалки и её

приводного вала, а также для изготовления

фланцевого соединения.

мм/год), наиболее экономически

целесообразна, достаточно прочная и

относительно дешёвая, а также широко

распространённая. Такой вид стали

подходит для изготовления не только

оболочки аппарата, но и мешалки и её

приводного вала, а также для изготовления

фланцевого соединения.

Коэффициент линейного расширения в интервале температур от 20 до 100°С для стали 0Х23Н28М3Д3Т: αt=15,4×10-6 1/oC.

7.3. Расчетная часть

Расчетная часть курсового проекта включает в себя проверочные расчеты составных частей аппарата с мешалкой по главным критериям работоспособности (прочность, устойчивость, термостойкость, коррозионная стойкость и т.д.).

7.3.1. Расчет элементов корпуса аппарата

Расчет обечаек, днищ, крышек корпуса аппарата на прочность и устойчивость под действием внутреннего и наружного давления с учетом термостойкости и коррозионной стойкости материалов выполняется в соответствии с ГОСТ 14249-80.

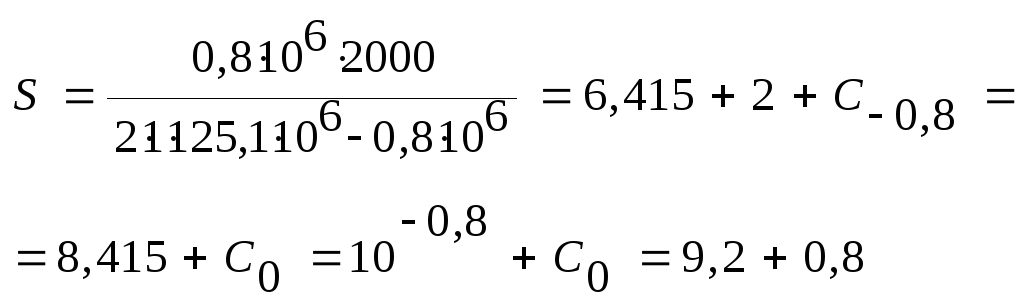

Определение расчетного давления в аппарате

Расчетное давление – давление, при котором производится расчет на прочность и устойчивость элементов корпуса аппарата. По стандарту за рабочее давление принимается внутреннее давление среды в аппарате. Расчетное давление – это рабочее давление в аппарате без учета кратковременного повышения давления при срабатывании предохранительных устройств.

![]() МПа,

МПа,

![]() МПа,

МПа,

где

![]() –

избыточное давление среды. Задается

условиями технологического процесса.

–

избыточное давление среды. Задается

условиями технологического процесса.

![]() –

гидростатическое

давление;

–

гидростатическое

давление;

![]() – плотность

жидкой среды,

– плотность

жидкой среды,

![]() .

.

![]() .

.

![]() =9,8

=9,8

![]() - ускорение свободного падения.

- ускорение свободного падения.

![]() –

высота

столба жидкости.

–

высота

столба жидкости.

![]() учитывается,

если оно превышает 5% от давления

учитывается,

если оно превышает 5% от давления

![]() .

.

-

не учитывается.

-

не учитывается.

Расчетное внутреннее давление

![]() .

.

Расчет наружного давления для проверки стенок корпуса на устойчивость:

для элементов, находящихся под рубашкой:

![]() ,

,

где

![]() –

атмосферное давление,

–

атмосферное давление,

![]() =0,1МПа;

=0,1МПа;

![]() – остаточное

давление.

– остаточное

давление.

![]() =0,05МПа;

=0,05МПа;

![]() – избыточное

давление в рубашке.

– избыточное

давление в рубашке.

![]() =

0,35МПа;

=

0,35МПа;

![]()

Определяем допускаемое напряжение для выбранного материала:

![]() ,

где

,

где ![]() -

допускаемое напряжение ;

-

допускаемое напряжение ;

![]() – поправочный

коэффициент, учитывающий взрывоопасность

среды

– поправочный

коэффициент, учитывающий взрывоопасность

среды

![]() ;

;

![]() – нормативное

допускаемое напряжение

– нормативное

допускаемое напряжение

![]() .

.

![]()

Поправка на коррозию

![]() ,

где П

–

скорость коррозии в рабочей среде. П

= 0,1

,

где П

–

скорость коррозии в рабочей среде. П

= 0,1

![]() ;

;

![]() -

срок службы аппарата.

-

срок службы аппарата.

![]() лет

лет

![]()

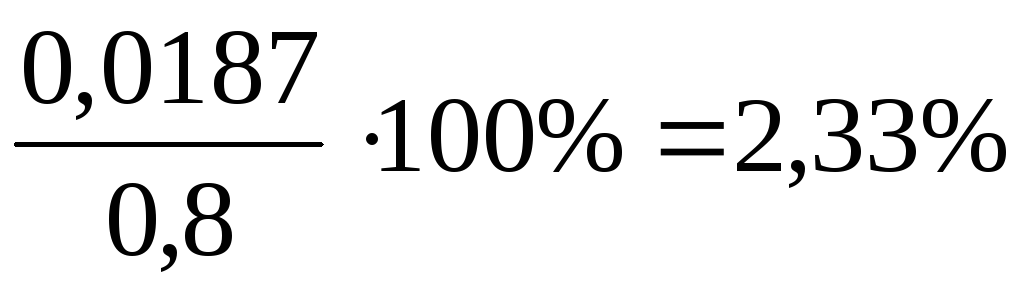

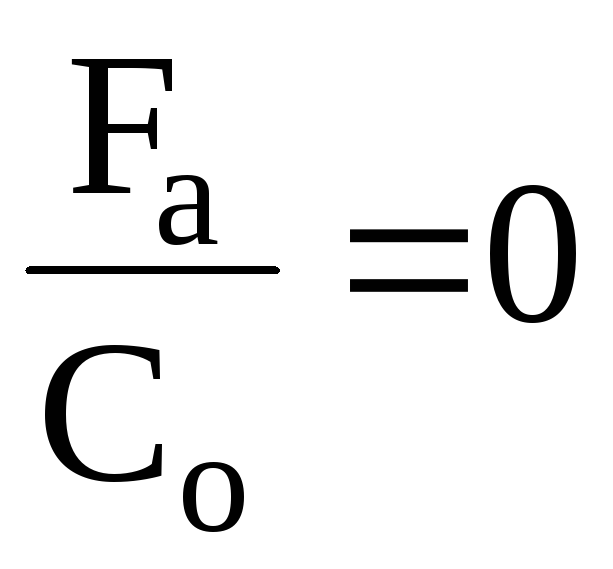

7.3.2. Подбор и расчет привода

Определение мощности потребляемой приводом

,

,

где

![]() –

мощность, потребляемая приводом, кВт;

–

мощность, потребляемая приводом, кВт;

![]() –

мощность,

потребляемая на перемешивании, кВт;

–

мощность,

потребляемая на перемешивании, кВт;

![]() – КПД

подшипников, в которых крепится вал

мешалки,

– КПД

подшипников, в которых крепится вал

мешалки,

![]() =

0,91…0,99

=

0,91…0,99

![]() – КПД,

учитывающий потери в компенсирующих

муфтах,

– КПД,

учитывающий потери в компенсирующих

муфтах,

![]() =

0,99;

=

0,99;

![]() – КПД

механической части привода,

– КПД

механической части привода,

![]() =

0,85…0,97;

=

0,85…0,97;

![]() – КПД,

учитывающий потери мощности в уплотнении,

– КПД,

учитывающий потери мощности в уплотнении,

![]() = 0,96…0,98.

= 0,96…0,98.

![]()

Выбираем стандартный по мощности двигатель. Для двигателя полученной мощности по таблице рекомендован привод типа 2, привод со встроенными в редуктор опорами вала мешалки. Исполнение привода – 1 (для установки на крышке). Номинальное давление в аппарате – 3,2 МПа.

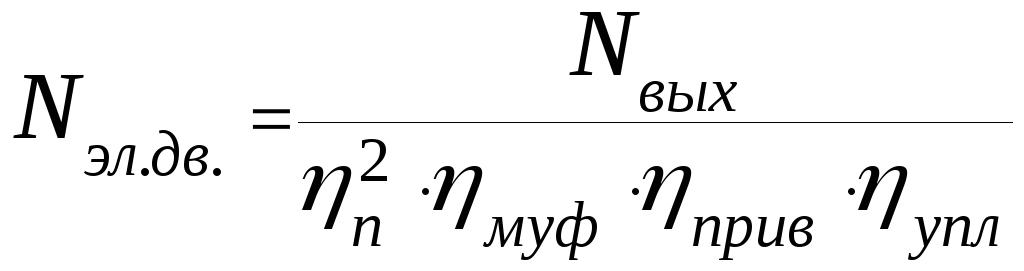

Определение расчетного крутящего момента на валу:

,

,

где

![]() – коэффициент динамической нагрузки

для рамных мешалок

– коэффициент динамической нагрузки

для рамных мешалок

![]() =2,0

=2,0

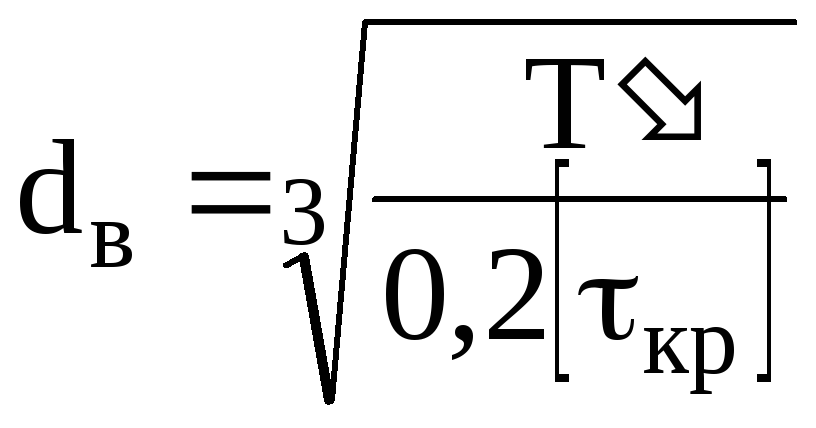

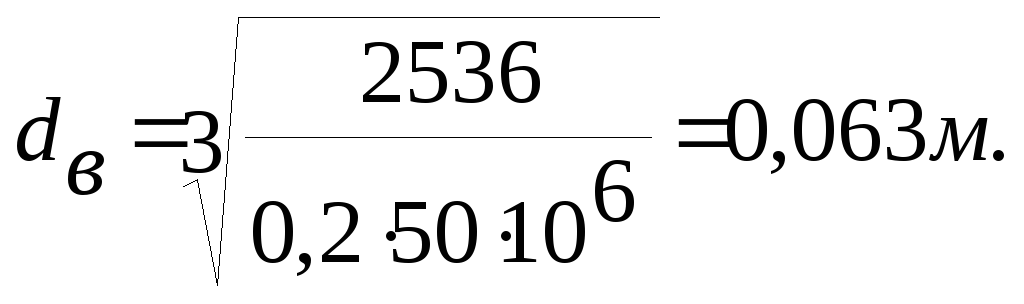

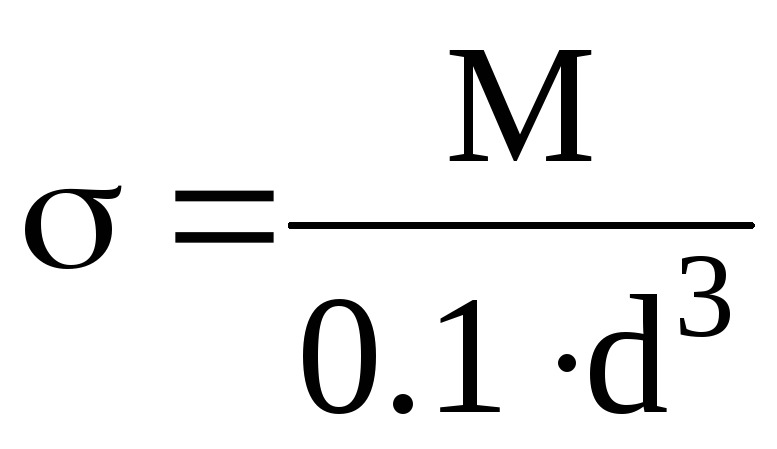

Определение диаметра вала.

Размер привода выбирается по диаметру вала:

,

,

где [τкр] – допускаемое напряжение при кручении, МПа.

[τкр]=50 МПа.

dстанд. = 60 мм по ОСТ 26-01-1225-75.

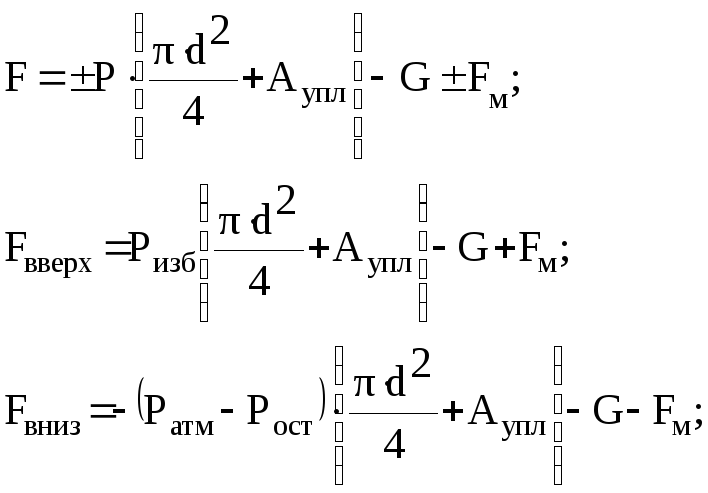

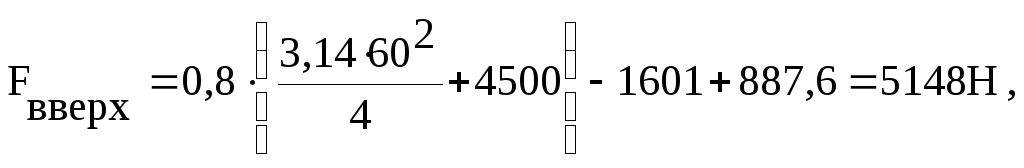

Стандартный привод по условиям работы подшипников и наиболее слабых элементов конструкции рассчитан на определенное допустимое осевое усилие [F], которое для привода типа 2, исполнения 1, габарита 2 равно 23400. Действующее осевое усилие на вал привода аппарата определяется по формуле:

Аупл – дополнительная площадь уплотнения, м;

G – масса части привода;

Fм – осевая составляющая сила взаимодействия мешалки с рабочей средой.

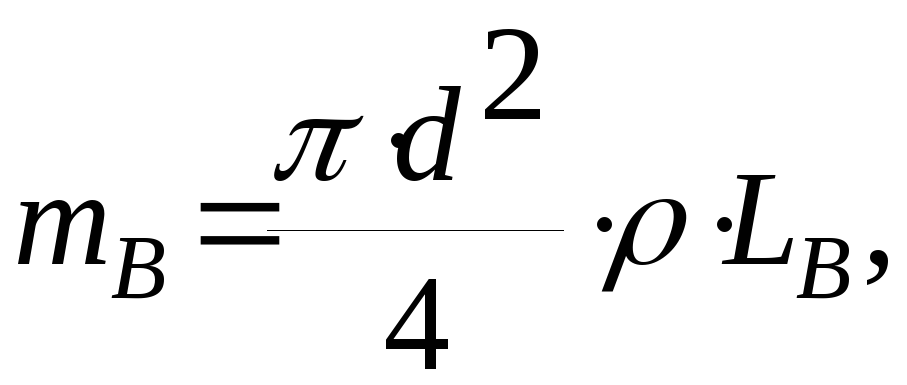

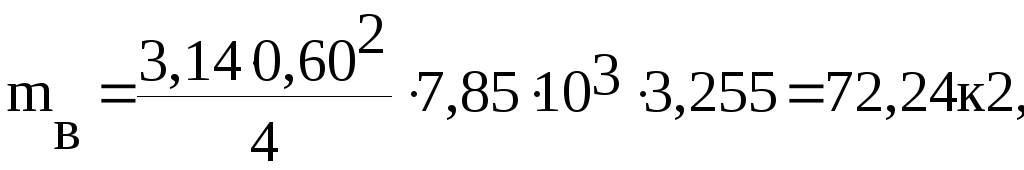

G=(mв + mмеш + mмуф)∙g,

где

![]() –

масса вала;

–

масса вала;

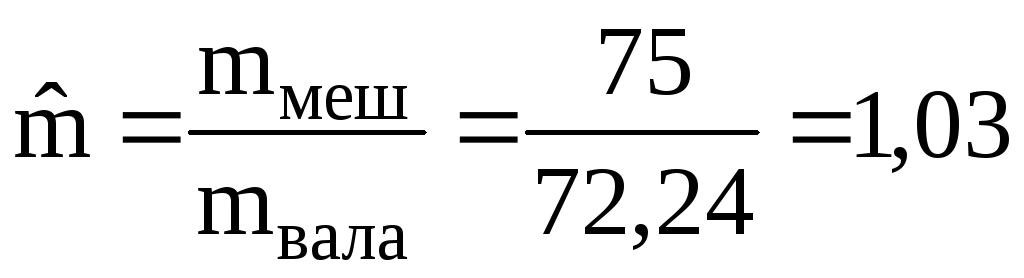

mмеш. – масса мешалки, mмеш. = 75 кг.

mмуф. – масса муфты, mмуф. = 16 кг.

![]() – длина

вала;

– длина

вала;

ρ

– плотность стали,

![]() .

.

![]()

hм=0,3dм=0,3*1600=480;

Lв = 2660 +400+645 + 30 – 480 = 3255 мм.

G = (75+16+72.24)∙9,81 = 1601H.

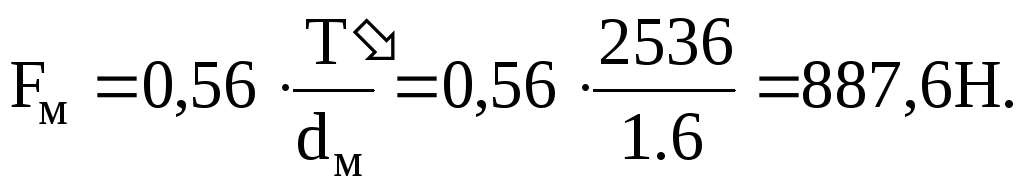

Осевая составляющая сила взаимодействия мешалки с рабочей средой находится по следующей формулам:

Сравниваем полученные значения сил Fвверх и Fвниз с допустимой нагрузкой [F]:

5148 H < 23400 H,

׀-1080׀ H < 23400 H.

Условие выполняется.

Основные размеры привода типа 2, исполнения 1, габарита 2 определяем по таблицам в соответствии с ОСТ-26-01-1225-75.

В = 575 мм; l2 = 400 мм;

L = 235 мм; S = 14мм;

H1 = 630 мм; D = 300 мм;

h = 1150 мм; D1 = 390 мм;

h1 = 645мм; mприв = 308 кг.

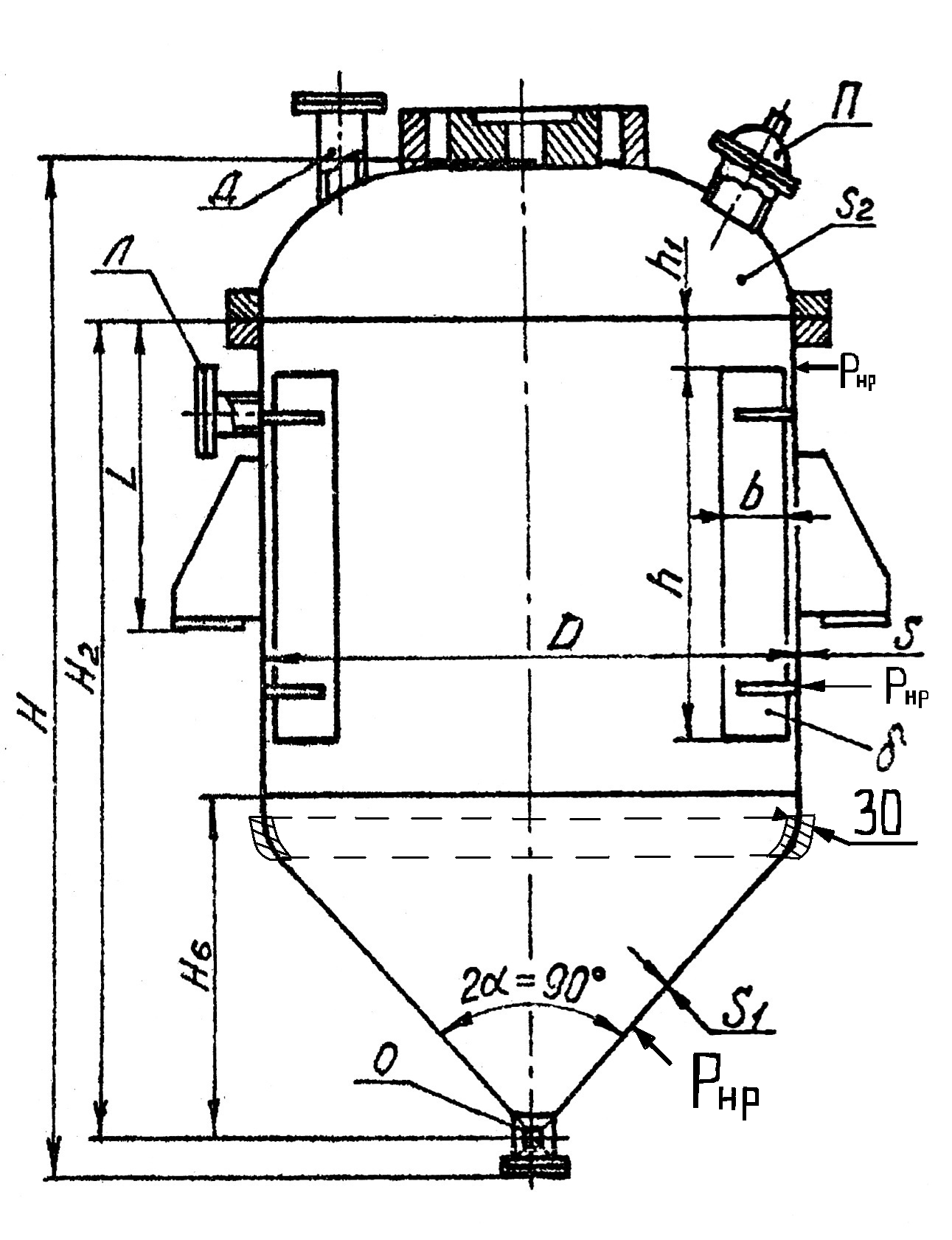

Конструкция привода представлена на рис. 7.1.

Рис. 7.1.

Конструкция привода

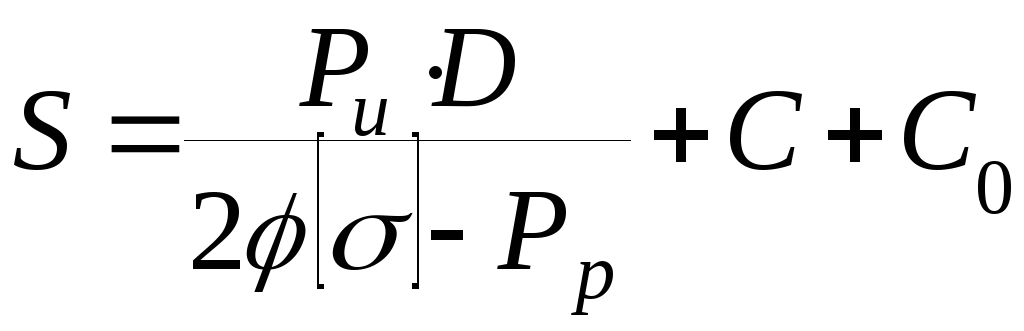

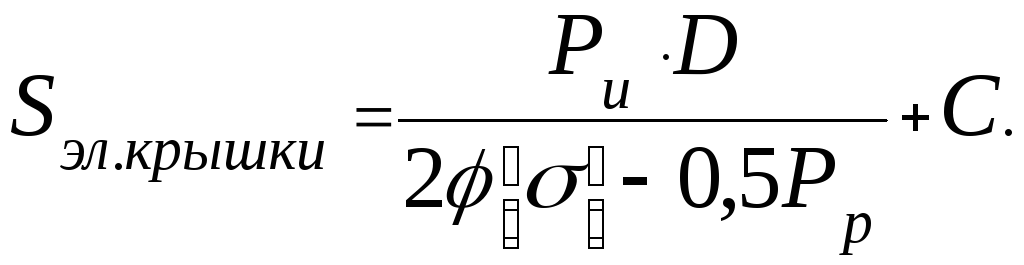

7.3.3. Расчет оболочек, нагруженных внутренним давлением

Расчет толщины стенки цилиндрической обечайки

,

,

где

![]() – внутренний диаметр корпуса;

– внутренний диаметр корпуса;

![]() -

расчетное давление;

-

расчетное давление;

![]() -

допускаемое напряжение;

-

допускаемое напряжение;

![]() -

коэффициент прочности продольного

сварного шва обечайки, для стыковых и

тавровых швов с двусторонним проваром

и выполненных автоматической сваркой:

-

коэффициент прочности продольного

сварного шва обечайки, для стыковых и

тавровых швов с двусторонним проваром

и выполненных автоматической сваркой:

![]()

![]() –

поправка

на коррозию;

–

поправка

на коррозию;

![]() – прибавка

для округления до стандартного значения.

– прибавка

для округления до стандартного значения.

По сортаменту выбираем толщину стенки S=10-0,8мм;

Smin=9,2-2=7,2 мм;

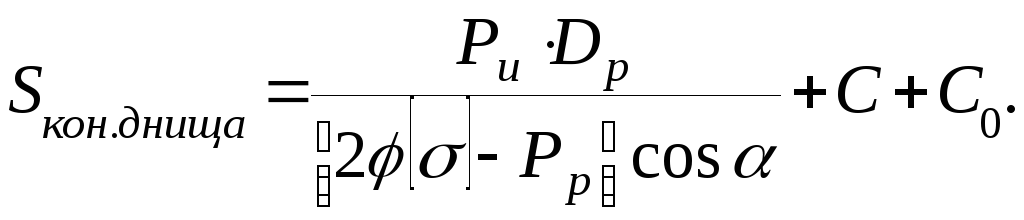

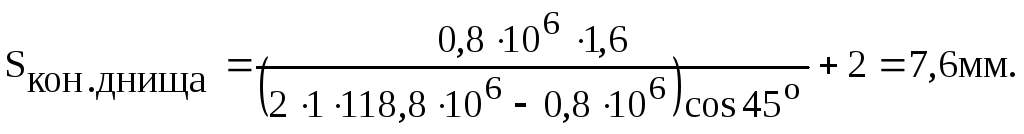

Расчет эллиптической крышки и конического днища.

![]()

По сортаменту S=10-0,8 мм, Smin = 9,2, Smin= 9,2 - 2= 7,2 мм

Расчетный диаметр конического днища:

![]()

По сортаменту S=10мм.

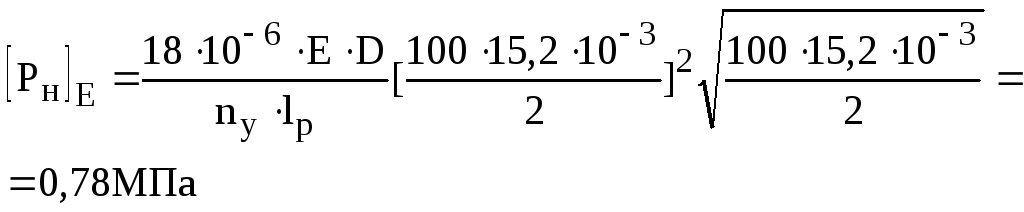

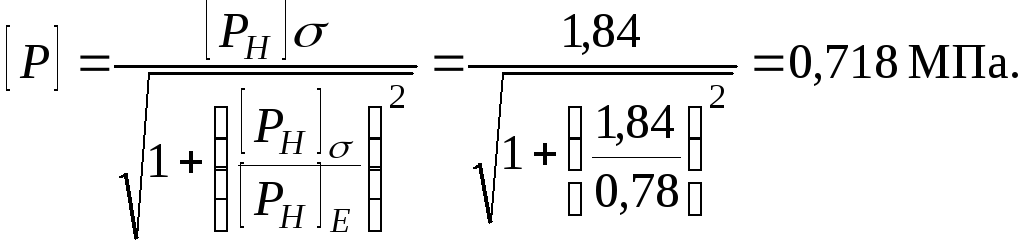

7.3.4. Расчет обечайки, нагруженной наружным давлением

Определяем предварительно толщину стенки цилиндрической обечайки.

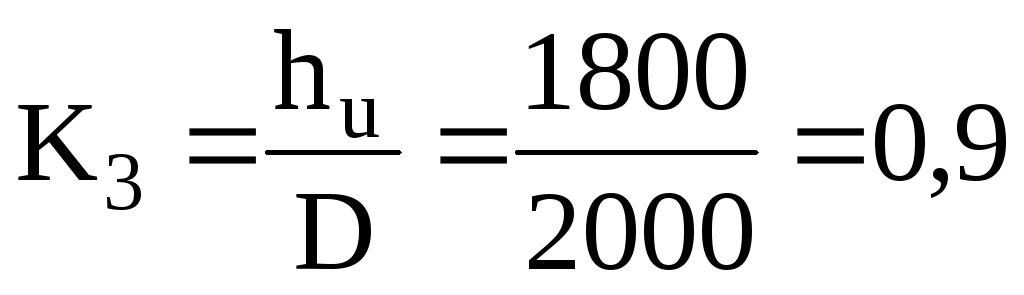

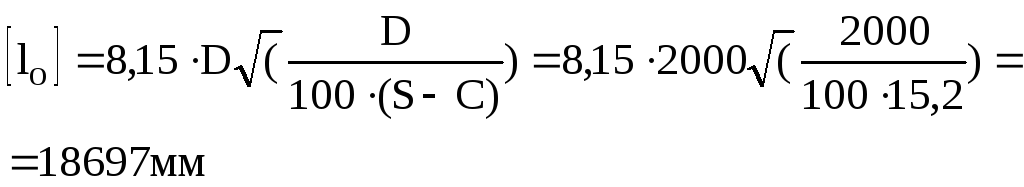

Внутренний диаметр D=2000 мм. Длина обечайки hu=1800 мм. От крышки аппарата обечайка отделена фланцем толщиной > 80 мм. Для уменьшения краевых напряжений между днищем аппарата и обечайкой вварено тороидальное кольцо толщиной 30 мм (рис. 7.1), длиной 50 мм, радиусом 50мм.

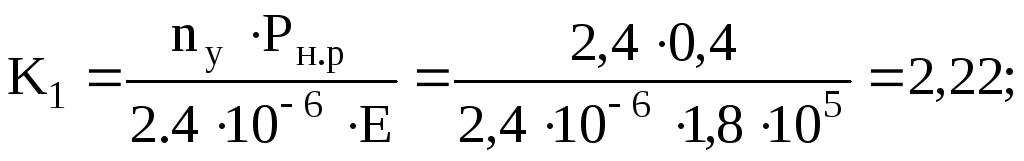

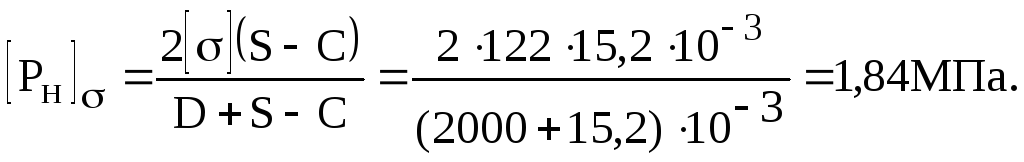

Корпус аппарата выполнен из стали 0X23H28. Допускаемое напряжение [σ]=122 Мпа. Избыточное давление в рубашке Pн.р.=0,4 МПа. Модуль упругости Е=1,86∙105 МПа. Коэффициент запаса устойчивости в рабочем состоянии nу=2,4.

Обечайка благодаря фланцу и тороидальному кольцу работает независимо от конического днища [14, с. 43].

Определяем коэффициенты номограммы [14].

Расчетная длина обечайки (без отбортовки) Lp=1800.

Тогда из номограммы [14] (стр. 37) K2=0,65

Допускаемое давление из условия прочности:

Допускаемое давление из устойчивости lp=2000 мм

lp < lo

Допускаемое наружное давление с учетом обоих условий в рабочем состоянии:

Далее расчет обечайки совместно с днищем и крышкой на устойчивость в системе APM WIN Machine при наружном давлении Pнр = 0,72 МПа показал соответствие коэффициента запаса устойчивости ny ≈2,4.

Толщина стенки обечайки, днища и крышки аппарата определилась из расчета на устойчивость при внешнем давлении

Pнр=0,4 МПа <[p]=0,718 МПа

Конструкция корпуса представлена на рис.7.2.

Рис.7.2

Конструкция корпуса

7.3.5. Подбор уплотнения

Подбираем торцовое уплотнение.

Торцовое уплотнение обладает рядом преимуществ: оно работает с незначительной утечкой газа; в период нормальной работы не требует обслуживания; правильно подобранное торцовое уплотнение отличается большой устойчивостью и долговечностью.

Самый ответственный элемент торцового уплотнения – пара трения. Обычно одно кольцо изготовляют из более твердого материала. Наиболее широко применяются следующие материалы в различных комбинациях: кислотостойкая сталь, бронза, керамика, графит, фторопласт и твердая резина. Также выбор уплотнения обусловлен относительно высоким внутренним давлением. Торцовое уплотнение подбираем по диаметру проходного вала, в нашем случае он составляет 60мм. Основные размеры торцового уплотнения представлены на эскизе. Все размеры на эскизе указаны в мм. Масса торцового уплотнения под диаметр вала составляет 75кг.

7.3.6. Расчет элементов механического перемешивающего устройства

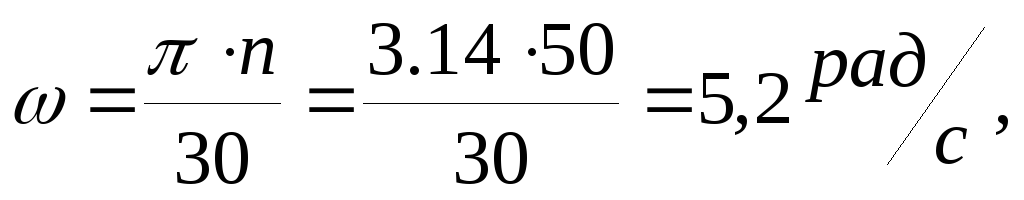

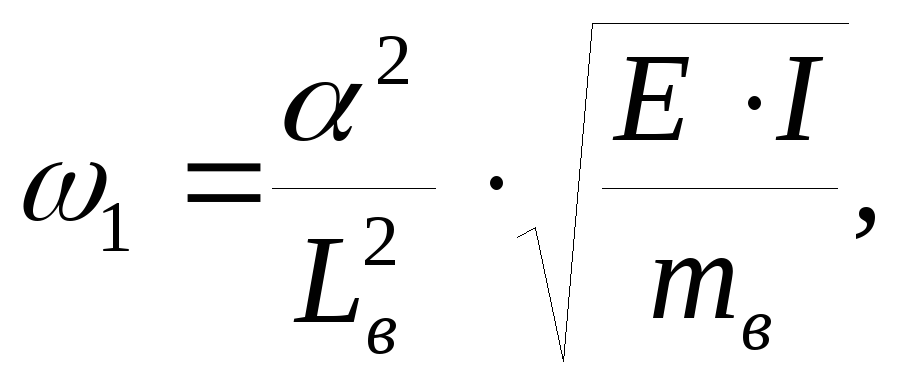

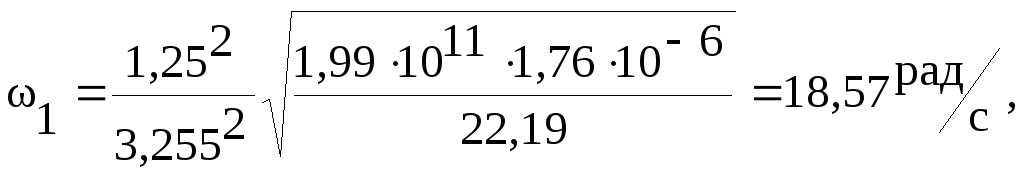

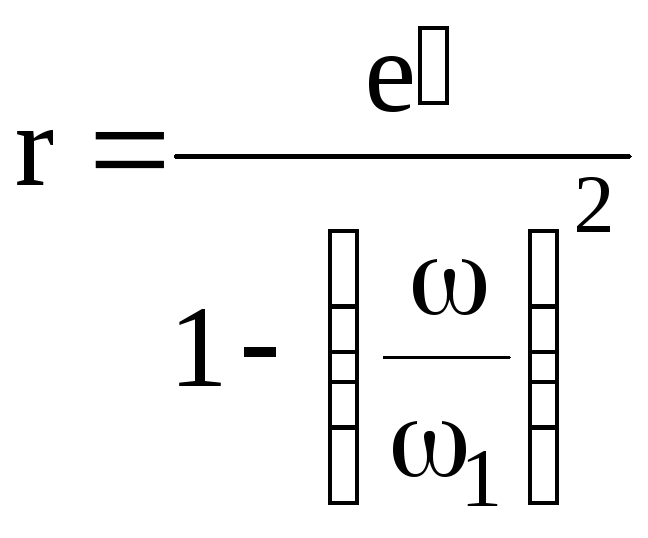

Расчет вала перемешивающего устройства на виброустойчивость

Должно выполняться условие:

![]() ,

где ω1

– первая критическая угловая скорость

вала,

,

где ω1

– первая критическая угловая скорость

вала,

![]() ;

;

ω

–

угловая скорость вала,

![]()

![]() -

расчетная длина вала, м;

-

расчетная длина вала, м;

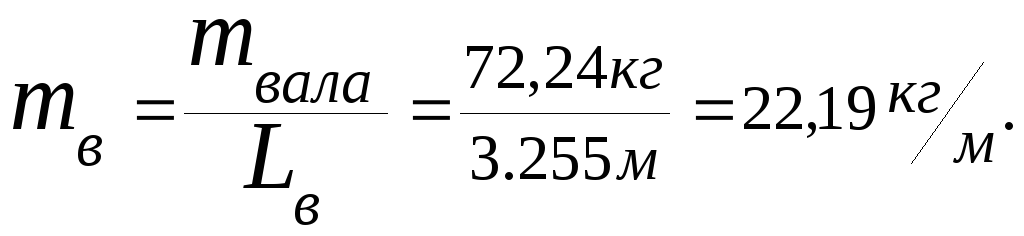

Относительная масса вала:

Е = 2∙105 МПа– модуль упругости для материала вала;

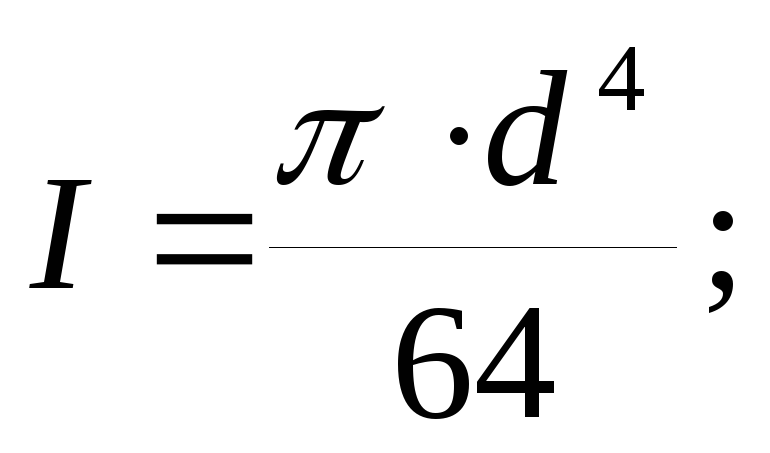

I

–

момент инерции поперечного сечения

вала, м4;

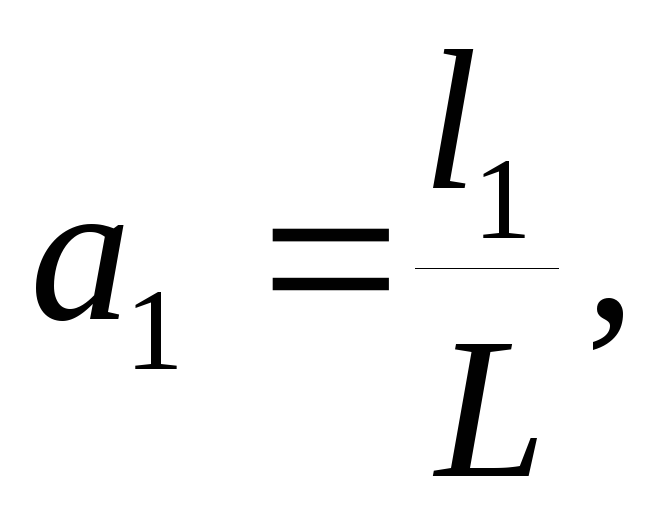

α – корень частного уравнения, определяется по графикам.

![]()

.

.

Следовательно,

![]()

![]()

0,7∙18,57 = 13

5,2 < 13 – условие выполняется.

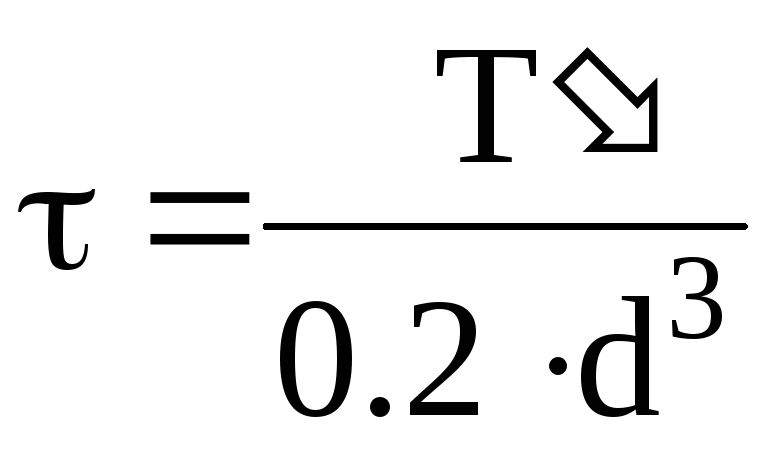

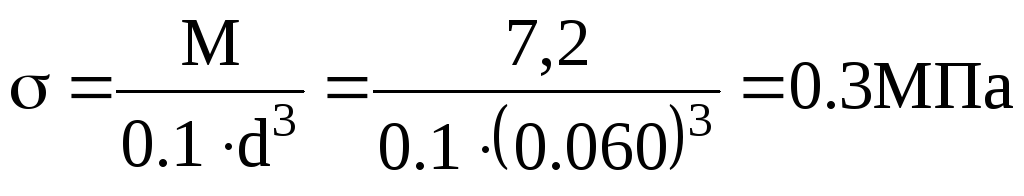

Расчет вала на прочность

Проведем расчет вала на кручение и изгиб.

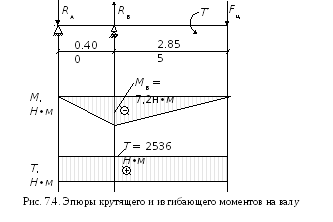

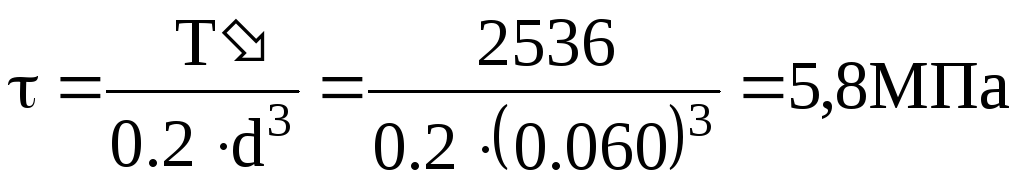

Напряжение от крутящего и изгибающего моментов определяются соответственно по формулам.

;

;

.

.

Расчетный изгибающий момент М от действия приведенной центробежной силы Fц определяется в зависимости от расчетной схемы вала:

![]()

mпр – приведенная сосредоточенная масса вала, кг;

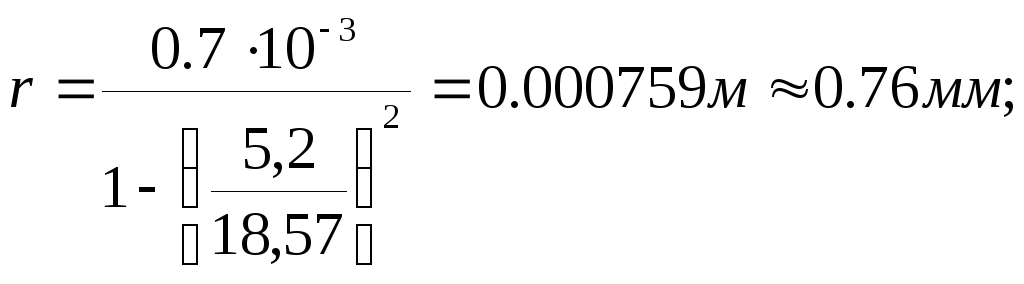

r – радиус вращения центра тяжести приведённой массы вала;

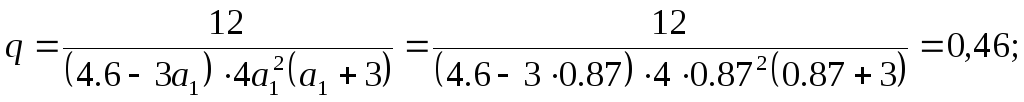

![]()

q – коэффициент приведения массы к сосредоточенной массе.

![]()

,

где

,

где

![]() - эксцентриситет массы перемешивающего

устройства с учетом биения вала, м;

- эксцентриситет массы перемешивающего

устройства с учетом биения вала, м;

![]() -

эксцентриситет центра массы перемешивающего

устройства, м;

-

эксцентриситет центра массы перемешивающего

устройства, м;

σ

– допускаемое биение вала;

![]() .

.

![]()

![]()

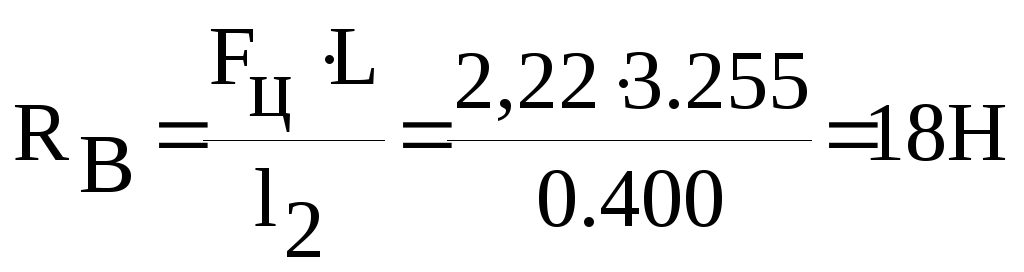

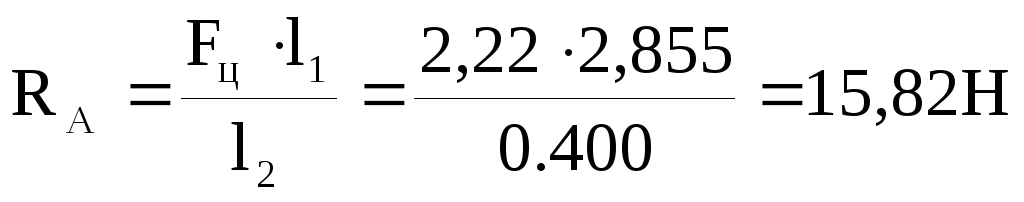

Найдем реакции в опорах:

![]() :

:

![]()

![]() :

:

![]()

Проверка:

-RA + RB – Fц = 0

-15,8+18-2,2 = 0

MA = 0

MB = l2∙RB = 0.400∙18 = 7,2 H∙м

;

;

.

.

![]()

![]()

11,6 МПа < 118,8 МПа – условие выполняется.

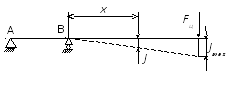

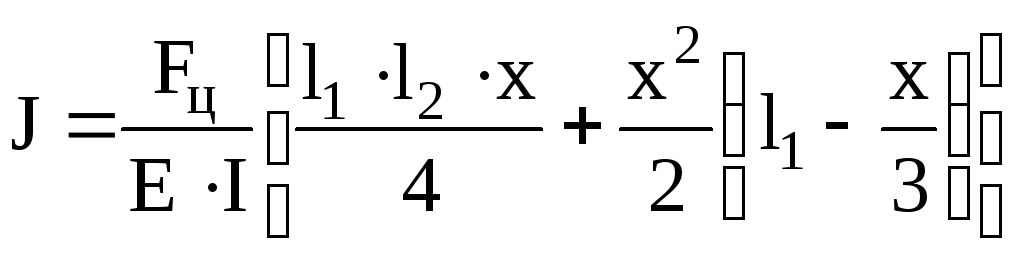

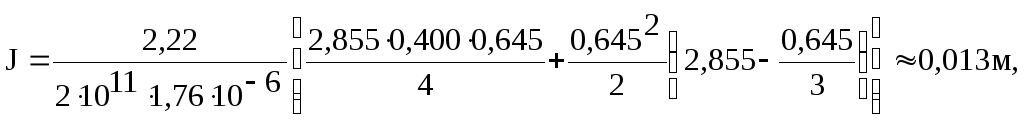

Расчет вала на жесткость

Рис.

7.5. Расчетная схема

реального

и приведенного валов

Расчет вала на жесткость заключается в определении допускаемой величины прогиба. Производится из следующего условия:

Jmax. [J] ,

где [J] – допускаемый прогиб вала, в том месте, где вал входит в аппарат (в уплотнение), мм; [J] = 0,1 мм;

,

,

где I – осевой момент инерции сечения вала, м 4;

![]()

![]()

l2 = 400 мм

l1 = 2855 мм

![]() -

условие выполняется.

-

условие выполняется.

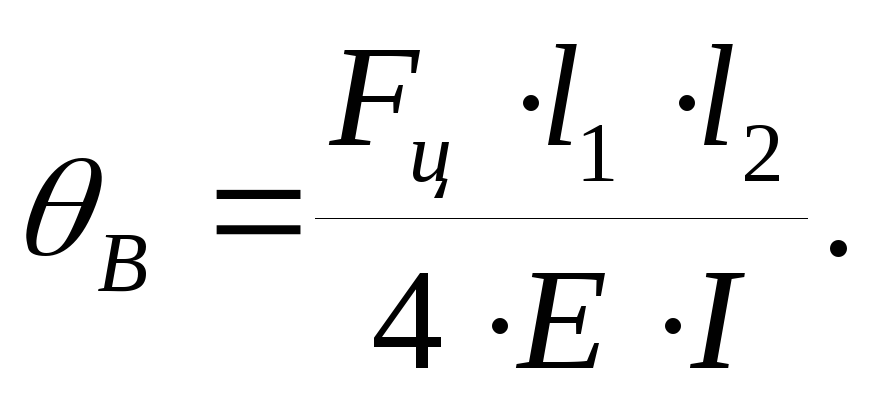

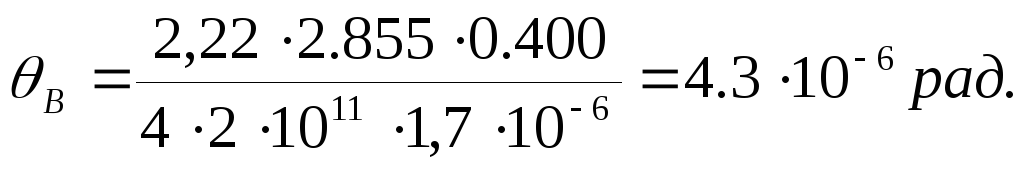

Определим угол поворота в сферическом подшипнике:

При этом необходимо, чтобы выполнялось условие В [], где наибольший допускаемый угол поворота для радиальных сферических шарикоподшипников [ ] = 0,05 рад.

![]() - условие выполняется.

- условие выполняется.

7.3.7. Подбор подшипников качения по динамической грузоподъемности

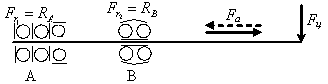

Рис. 7.6. Расположение подшипников на валу

Для вала вертикального перемешивающего устройства подбираются следующие подшипники:

1. В верхнюю опору устанавливаются подшипники шариковые упорные двойные и шариковые радиальные однорядные.

2. В нижнюю опору устанавливается двухрядный сферический радиальный шариковый подшипник качения для компенсации биений вала во время работы мешалки.

Подшипники подбирают по каталогу, исходя из расчетной схемы, по предельной грузоподъемности, а затем выполняют проверочный расчет на долговечность.

Из конструкции опор следует, что большую осевую нагрузку на вал воспринимает только упорный подшипник 38212Н в опоре А. Подшипники 212 (опора А) и 1212 воспринимают только радиальные усилия. Такая конструкция опор является надежнее конструкции, состоящей из одного радиального подшипника.

7.3.7. Подбор подшипников качения по динамической грузоподъемности

Опора А:

В верхнюю опору под диаметр вала 55 мм подбираем:

- радиальный однорядный шариковый подшипник 212;

![]() =

52 кН – динамическая грузоподьемность;

=

52 кН – динамическая грузоподьемность;

![]() =

34,2 кН – статическая грузоподьемность.

=

34,2 кН – статическая грузоподьемность.

- упорный двойной 38212:

![]() =65

кН – динамическая грузоподьемность;

=65

кН – динамическая грузоподьемность;

![]() =

150 кН – статическая грузоподьемность;

=

150 кН – статическая грузоподьемность;

В нижнюю опору под диаметр вала 60 мм подбираем шариковый радиальный сферический подшипник 1212.

Опора В:

![]() =30

кН ;

=30

кН ;

![]() =

16кН.

=

16кН.

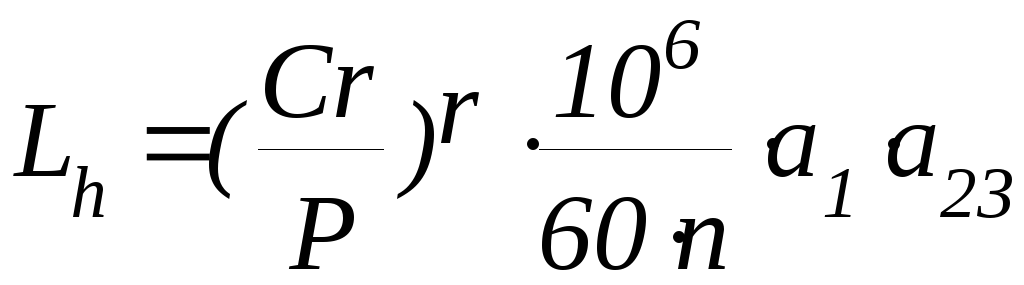

Проверочный расчет подшипников

Для

нормальной работы в течение рабочего

заданного срока службы подшипника его

номинальная долговечность ![]() должна быть больше или равна заданной

должна быть больше или равна заданной

![]() =10000

ч.

=10000

ч.

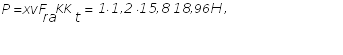

При расчете подшипников качения сначала определяют эквивалентную нагрузку по

P=(XV![]() Fr+Y

Fr+Y![]() Fa)

Fa)![]() Kσ

Kσ![]() Kν, (7.1)

Kν, (7.1)

где X- коэффициент радиальной нагрузки;

V - коэффициент нагрузки, учитывающий, какое из колец вращается, при вращающемся внутреннем кольце V =1,0;

![]() - реакция в опоре вала, Н;

- реакция в опоре вала, Н;

Y - коэффициент осевой нагрузки;

![]() -

осевая сила, Н;

-

осевая сила, Н; ![]() =3194Н;

=3194Н;

![]() -коэффициент

режима работы, при работе с небольшими

перегрузками равен 1,2;

-коэффициент

режима работы, при работе с небольшими

перегрузками равен 1,2;

![]() -температурный

коэффициент, при рабочей температуре

подшипника менее 100

-температурный

коэффициент, при рабочей температуре

подшипника менее 100 ![]() =1,0.

=1,0.

Долговечность подшипника определяется по (7.2):

,

(7.2)

,

(7.2)

где Р- эквивалентная нагрузка, Н;

![]() -

коэффициент вероятности безотказной

работы, при вероятности 0,99,

-

коэффициент вероятности безотказной

работы, при вероятности 0,99,

![]() =0,21,

=0,21,

![]() –

коэффициент

условий работы, в случае агрессивных

сред

–

коэффициент

условий работы, в случае агрессивных

сред

![]() =0,75;

=0,75;

![]() –

коэффициент

тел вращения, для шариковых подшипников

–

коэффициент

тел вращения, для шариковых подшипников

![]() =

3,0.

=

3,0.

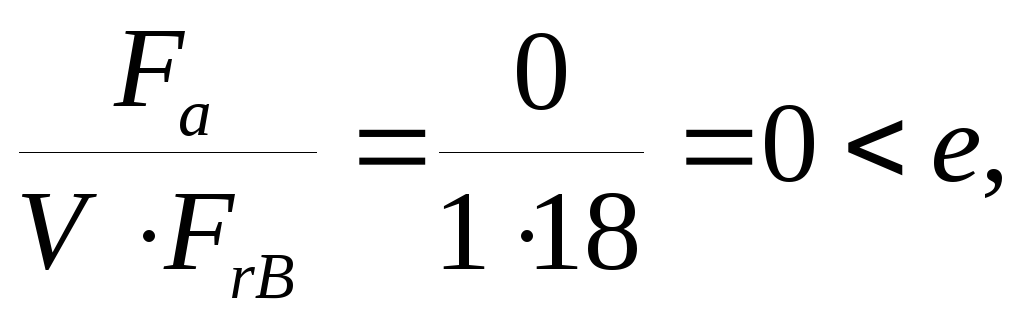

Расчет радиального однорядного шарикового подшипника:

![]() =15,8Н;

=15,8Н;

;

;

д

6,2·1011 часов > 10000 часов, условие долговечности выполняется, подшипник подобран верно.

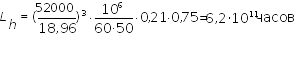

Расчет упорного двойного шарикового подшипника 38212:

Этот подшипник воспринимает только осевую нагрузку. У него: r=3, х=0 и у=1,0; Fa=3217H; Kt=1; Crа=65000; n=50 об/мин; Kб =1,2;

![]()

250690 часов > 10000 часов, условие долговечности выполняется, подшипник подобран верно.

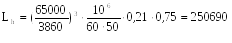

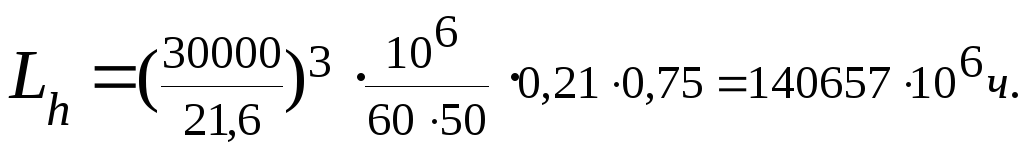

Расчет сферического подшипника 8212 Cr=30кН, С0=16кН

Так как сферический подшипник не воспринимает осевую нагрузку , то не будем учитывать осевую нагрузку.

=18Н;

=0,

x=1,

y=0.

=0,

x=1,

y=0.

то х=1; у=0.

P=

(1,0![]() 1,0

1,0![]() 18

+0

18

+0![]() 0)

0)![]() 1,2

1,2![]() 1,0

=21,6Н.

1,0

=21,6Н.

![]() > 10000 ч,

условие долговечности выполняется,

подшипник подобран верно.

> 10000 ч,

условие долговечности выполняется,

подшипник подобран верно.

Конструкция расположения подшипников на валу представлена на рис. 7.7.

7.3.8. Подбор муфты

Муфта – устройство, служащее для соединения валов между собой или с деталями, свободно насаженными на валы, с целью передачи вращающего момента.

Фланцевая муфта применяется для соединения строго соосных валов. Муфта состоит из двух полумуфт, имеющих форму фланцев.

Фланцевая муфта обеспечивает надежное соединение валов и может передавать большие моменты.

Муфта подбирается в соответствии с диаметром вала по ОСТ 26-01-1226-75; Габарит 3, исполнение 2.