- •Содержание.

- •Техническое задание

- •1. Введение

- •2. Выбор материалов.

- •3. Расчетная часть.

- •3.1. Расчет геометрических размеров аппарата.

- •3.1.1 Оболочки, нагруженные внутренним давлением.

- •3.1.2 Оболочки, нагруженные наружным давлением.

- •3.2 Подбор привода.

- •3.3 Выбор уплотнения.

- •3.4. Расчёт элементов механического перемешивающего устройства.

- •3.4.1 Расчет вала мешалки.

- •1) Расчет вала на виброустойчивость

- •3) Проверка вала на жесткость.

- •3.4.2 Подбор подшипников качения.

- •3.4.3 Расчёт мешалки.

- •3.4.4 Расчет шпоночного соединения.

- •3.5 Выбор и проверочный расчёт опор аппарата.

- •3.6. Подбор муфты.

- •3.7 Расчет фланцевого соединения.

- •4. Подбор штуцеров и люков.

- •5. Заключение.

- •6. Список использованных источников.

3.3 Выбор уплотнения.

Сальниковые уплотнения широко применяют в аппаратах, работающих под давлением Ри ≤ 0,6 МПа и при температуре в аппарате до 2000С. Если хотя бы одно из условий не выполняется, применяется торцевое уплотнение.

Торцовое уплотнение обладает рядом преимуществ: оно работает с незначительной утечкой газа; в период нормальной работы не требует обслуживания; правильно подобранное торцовое уплотнение отличается большой устойчивостью и долговечностью.

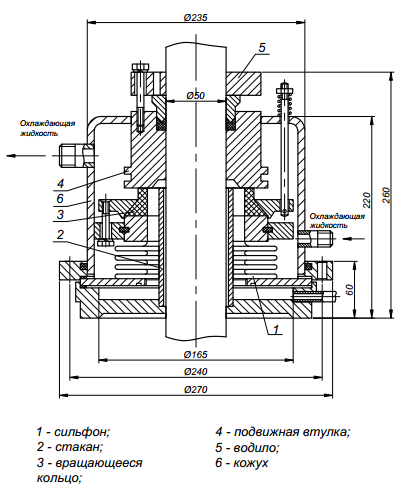

Самый ответственный элемент торцового уплотнения- пара трения. Обычно одно кольцо изготавливают из более твёрдого материала. Наиболее широко применяются следующие материалы в различных комбинациях: кислостойкая сталь, бронза, керамика, графит, фторопласт и твердая резина. Также выбор уплотнения обусловлен относительно высоким внутренним давлением. Торцовое уплотнение подбираем по диаметру проходного вала, в нашем случае он составляет 80 мм. Основные размеры торцового вала представлены на эскизе. Все размеры указаны в миллиметрах.

В данном аппарате Ри = 1,4 МПа, следовательно уплотнение торцовое.

Схема уплотнения представлена на рисунке 3.

Рисунок 3 - Схема торцевого уплотнения

3.4. Расчёт элементов механического перемешивающего устройства.

3.4.1 Расчет вала мешалки.

1) Расчет вала на виброустойчивость

Виброустойчивость вала мешалки проверяется по условию: ω ≤ 0,7∙ω1

где ω1 – первая критическая угловая скорость вала, рад/с.

Первая

критическая скорость определяется:

,

,

где ω1 – первая критическая скорость, рад/с,

α – корень частотного уравнения;

L – расчетная длина вала, м;

Е – модуль упругости, Па;

I – момент инерции поперечного сечения вала, м4;

mв – масса единицы длины вала, кг/м.

Момент

инерции поперечного сечения вала

находят:

где I – момент инерции поперечного сечения вала, м4;

d – диаметр вала, м.

Масса

единицы длины вала рассчитывают:

,

,

где mв – масса единицы вала, кг/м;

d – диаметр вала, м;

ρ = 7,85∙103 – плотность материала вала, кг/м3.

Для определения корня частотного уравнения предварительно вычисляют:

1. Относительная координата центра тяжести мешалки:

где a1 – относительная координата центра тяжести мешалки, мм;

L1 – длина консольной части вала, мм;

Lв – длина вала, мм.

L1=

Lв-

l2=2160-650=1510мм

2.

относительная масса мешалки:

где

– приведенная масса вала;

– приведенная масса вала;

m – масса мешалки, кг;

mв – масса единицы вала, кг/м;

L – длина вала, м.

По графику α = 2,2

Таким образом, 41,87 < 73,31, условие виброустойчивости выполняется.

2) Проверка на прочность производится из расчета на кручение и изгиб.

Напряжения от крутящего момента определяется:

где τ – напряжения кручения, МПа;

T’ – расчетный крутящий момент, Н∙мм2;

d – диаметр вала, мм.

Напряжения от изгибающего момента:

,

,

где σ – напряжения изгиба, МПа;

М – изгибающий момент, Н∙мм;

d – диаметр вала, мм.

Расчетный изгибающий момент М от действия приведённой центробежной силы Fц определяется из эпюры:

приведённая центробежная сила определяется:

Fц = mпр∙ω2∙r,

где Fц – центробежная сила, Н;

mпр – приведенная сосредоточенная масса вала и перемешивающего устройства, кг;

ω – круговая частота вращения вала, рад/с;

r – радиус вращения центра тяжести приведённой массы вала и перемешивающего устройства, м.

Приведенную сосредоточенную массу вала и перемешивающего устройства находят:

mпр = m + q∙mв∙Lв,

где mпр – приведенная масса вала и перемешивающего устройства, кг;

m – масса перемешивающего устройства, кг;

q – коэффициент приведения распределённой массы к сосредоточенной массе перемешивающего устройства,

mв – масса единицы длины вала, кг/м;

Lв – длина вала, м.

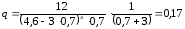

Коэффициент q рассчитывают в зависимости от расчетной схемы:

,

,

где q – коэффициент приведения;

a1 – относительная координата центра тяжести мешалки.

Радиус r определяется:

где r – радиус вращения центра тяжести приведенной массы вала и перемешивающего устройства, м;

e’ – эксцентриситет массы перемешивающего устройства с учетом биения вала, м.

ω – циклическая частота вращения вала, рад/с;

ω1 – резонансная частота, рад/с.

Эксцентриситет находят:

e’ = e + 0,5∙δ,

где e’ – эксцентриситет массы перемешивающего устройства с учетом биения вала, м.

e = 0,14…0,2 – эксцентриситет центра массы перемешивающего устройства, м;

δ =10-3 – допускаемое биение вала, м.

mпр = 3,72 + 0,17∙39,44∙2,16 = 18,2 кг

e’ = (0,15 + 0,5∙1,0)∙10-3 = 6,5∙10-4 м

Fц = 18,2∙41,872∙7,74∙10-4 = 24,7 Н

Находим реакции в опорах:

Σ МB =0

Fц∙L1–RА∙l2=0

RА=24,7∙1,51/0,65=57,38 H

Σ MА =0

Fц∙LВ–RB∙l2=0

RB = 24,7∙2,16/0,65=82,08H

Проверка: ΣY=0

RА– RB+ Fц=0

57,38-82,08+24,7=0

МА=0

МВ= –RА∙ l2= –57,38∙650=37297 Н∙мм

МС= –RА∙Lв+ RB∙L1= –57,38∙2160+82,08∙1510=0

Напряжения от крутящего момента равны:

τ ≤ [τ] ; 1,92≤20 МПа, условие прочности кручению выполняется.

Напряжения от изгибающего момента равны:

σ ≤ [σ]; 0,73≤146 МПа, условие прочности изгибу выполняется.

Эквивалентные напряжения находят:

где σэкв – эквивалентные напряжения, МПа;

σ – напряжения изгиба, МПа;

τ – напряжения кручения, МПа.

Условия прочности для вала выполняются.