- •Содержание.

- •Техническое задание

- •1. Введение

- •2. Выбор материалов.

- •3. Расчетная часть.

- •3.1. Расчет геометрических размеров аппарата.

- •3.1.1 Оболочки, нагруженные внутренним давлением.

- •3.1.2 Оболочки, нагруженные наружным давлением.

- •3.2 Подбор привода.

- •3.3 Выбор уплотнения.

- •3.4. Расчёт элементов механического перемешивающего устройства.

- •3.4.1 Расчет вала мешалки.

- •1) Расчет вала на виброустойчивость

- •3) Проверка вала на жесткость.

- •3.4.2 Подбор подшипников качения.

- •3.4.3 Расчёт мешалки.

- •3.4.4 Расчет шпоночного соединения.

- •3.5 Выбор и проверочный расчёт опор аппарата.

- •3.6. Подбор муфты.

- •3.7 Расчет фланцевого соединения.

- •4. Подбор штуцеров и люков.

- •5. Заключение.

- •6. Список использованных источников.

3.1.1 Оболочки, нагруженные внутренним давлением.

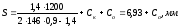

1) расчет толщины стенки цилиндрической обечайки:

Толщину стенки цилиндрической обечайки, находящуюся под внутренним давлением рассчитывают:

,

,

где S – толщина цилиндрической обечайки, мм;

Рр – расчетное внутреннее давление, МПа;

D – внутренний диаметр, мм;

– допускаемые напряжения, МПа;

– коэффициент сварного шва;

Ск – прибавка на коррозию, мм;

Со – прибавка на округление до стандартного размера, мм.

Т.к. корпус аппарата сварной, то необходимо учитывать влияние сварного шва. Примем =0,9 как для аппарата, сваренного ручной односторонней сваркой.

По сортаменту листовой стали выбираем толщину S=8 мм с учетом допускаемых отклонений от стандартной толщины.

2) расчет эллиптической крышки:

Для стандартных крышек исполнительная толщина стенки:

где Sэ- толщина стенки эллиптической крышки, мм

По сортаменту листовой стали выбираем толщину S=8 мм с учетом допускаемых отклонений от стандартной толщины.

3.1.2 Оболочки, нагруженные наружным давлением.

1) Толщину стенки цилиндрической обечайки предварительно определяют по формуле:

где S – толщина стенки аппарата, мм;

K2 – коэффициент устойчивости;

D – внутренний диаметр обечайки, мм;

Pр.н. – расчетное наружное давление, МПа;

– допускаемое напряжение, МПа,

Ск – прибавка на коррозию, мм;

Со – прибавка на округление до стандартного размера, мм.

Коэффициент К2 находят по номограмме по вспомогательным коэффициентам К1 и К3. Коэффициент К1 находят:

где nу =2,4 - коэффициент запаса устойчивости в рабочем состоянии;

Pр.н. – расчетное наружное давление, МПа;

Е – модуль упругости, МПа.

Коэффициент К3:

где L – длина цилиндрической части оболочки, мм;

D – внутренний диаметр, мм.

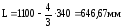

Длина цилиндрической части корпуса находят:

где Н=1100 мм;

Н6=340 мм.

По номограмме находим К2=0,21.

По сортаменту листовой стали, выбираем сталь толщиной 4мм с учетом допускаемых отклонений от стандартной толщины.

После предварительного определения толщины стенки обечайки проверяют допускаемое наружное давление:

где давление из условия прочности:

,

,

а допускаемое давление из условия устойчивости:

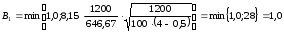

Вспомогательный коэффициент B1 рассчитывают из соотношения:

Допускаемое давление равно:

Допускаемое давление больше расчетного наружного давления, 0,13≥0,05 МПа.

2) толщина стенки стандартного днища, работающего под наружным давлением, определяется:

По сортаменту листовой стали, выбираем сталь толщиной 4 мм с учетом допускаемых отклонений от стандартной толщины.

С учетом наружного и внутреннего давления выбираем толщину стенки для цилиндрической части, днища и крышки равной 8 мм.

3.2 Подбор привода.

Для вращения мешалки подбирают стандартный привод в зависимости от частоты вращения мешалки и потребляемой ею мощности, внутреннему давлению и способу установки привода на аппарате.

Мощность привода рассчитывают:

где Nэл.дв. – мощность привода, кВт;

Nвых – мощность, потребляемая мешалкой, кВт;

η1 =0,97 – КПД механической части привода;

η2 =0,99– КПД подшипников;

η3 =0,98 – потери в уплотнении;

η4 =0,99 – потери в муфте.

Подбираем тип привода 4, исполнение 1 для установки на крышке аппарата, мощностью 5,5кВт. Найдём диаметр необходимого вала.

Минимальное значение диаметра находят:

где d – диаметр вала, м;

Т‛ – крутящий момент на валу, Н∙м;

[τ] – допускаемые напряжения кручения, Па.

Крутящий момент рассчитывают:

где Т‛ – крутящий момент на валу, Н∙м;

Кσ =1,5 – коэффициент динамической нагрузки;

Nэл.дв. – мощность привода, Вт;

n – частота вращения, об/мин.

По таблице применяемости приводов типа 4 (ОСТ 26-01-1225-75) подбираем габарит 2 мощностью 5,5кВт с диаметром вала 80 мм.

Действующее осевое усилие на вал привода аппарата определяется по формулам:

,

,

где Fa – осевая сила, по направлению вверх и вниз от мешалки, Н;

Ризб – избыточное давление в корпусе, МПа;

Рр.н. – расчетное наружное давление, МПа;

d – диаметр вала, мм;

Аупл – дополнительная площадь уплотнения, мм2;

G – вес вращающихся частей, Н;

Fм – осевая гидродинамическая сила мешалки, Н.

Вес вращающихся частей находят:

G = (mмеш + mмуф + mвала)∙g,

где G – вес вращающихся частей, Н;

mмеш – масса мешалки, кг;

mмуф – масса муфты, кг;

mвала – масса вала, кг;

g = 9,8 – ускорение свободного падения.

Для dм=320мм масса турбинной мешалки mмеш=3,72кг

Для d=80мм масса фланцевой муфты mмуф = 50,6кг

ρ = 7,85∙103 – плотность материала вала, кг/м3.

Длина вала равна:

Lв=Нкор-hм+l2+h1+30, мм

где Нкор – длина корпуса, мм

hм – расстояние от мешалки до днища корпуса, мм

l2 – расстояние между подшипниками, мм

hм=dм=320мм

Lв=1100-320+650+700+30=2160мм

G = (3,72+50,6+85,19) ∙9,8 = 1367,2Н

Осевая гидродинамическая сила мешалки:

где Т’ – расчётный крутящий момент, Н∙мм;

dмеш – диаметр мешалки, мм.

Аупл = 0мм2, уплотнение сальниковое

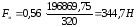

Осевая сила при избыточном давлении в корпусе равна:

Осевая сила при наружном давлении равна:

Предельная осевая нагрузка на привод F= 5300Н

F >F – предельная осевая нагрузка на привод, условие выполняется.