- •Задание

- •Аннотация

- •Введение

- •Устройство станка

- •2. Кинематический расчёт привода главного движения

- •2.1.Разработка кинематической схемы привода, выбор электродвигателя и значений ряда частот вращения шпинделя

- •2.2. Определение чисел зубьев шестерён

- •3. Описание конструкции разработанного узла

- •4. Расчёты деталей и механизмов привода главного движения

- •4.1. Динамический расчет привода

- •4.2.Расчет зубчатых колес

- •4.3. Определение диаметров валов

- •4.4.Выбор, обоснование и расчёт опор валов и шпинделя

- •5. Описание системы смазки

- •Заключение

- •Список использованных источников

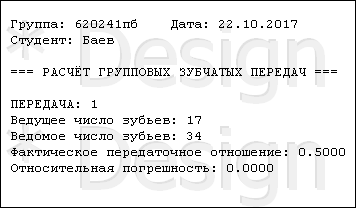

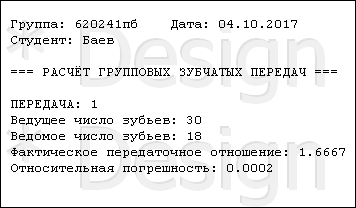

2.2. Определение чисел зубьев шестерён

Числа зубьев не коррегированных колёс, исходя из условия отсутствия подрезания при их изготовлении и из конструктивных соображений, не следует принимать менее

Zmin=(17-)20-22.

Числа зубьев в группе передач, содержащей шестерни одинакового модуля, можно определить различными способами, и в том числе:

- способом наименьшего общего кратного;

- упрощенным способом;

- с помощью логарифмической линейки;

- по специальным таблицам.

Рассчитаем число зубьев каждой в программе Design

Получаем: Z1=17

Z2=34

Z3=30

Z4=18

где zi – число зубьев на i-ой шестерне.

3. Описание конструкции разработанного узла

Коробка скоростей сверлильно-фрезерно-расточного станка состоит из двух валов.

На первом валу крепится муфта, получающая крутящий момент от электродвигателя. Также на первом валу с помощью призматической шпонки закреплены 2 зубчатых колеса передающих момент на второй вал. А также электромагнитная муфта. На втором валу аналогично закреплены 2 зубчатых колеса и электромагнитная муфта.

Все неподвижные колеса закреплены втулками и стопорными кольцами для исключения перемещения колес по валу.

4. Расчёты деталей и механизмов привода главного движения

4.1. Динамический расчет привода

Определим минимальные частоты вращения каждого вала коробки скоростей, при которых развиваются максимальные вращающие моменты:

В соответствии с этим выбираем расчетную цепь.

Расчетная цепь:

Определим мощности на каждом валу коробки скоростей с учётом потерь в каждой кинематической паре:

Максимальные вращающие моменты на валах, определим по формуле [2]:

,

,

где Рi – мощность на каждом валу, кВт; ni – частота вращения вала, мин-1.

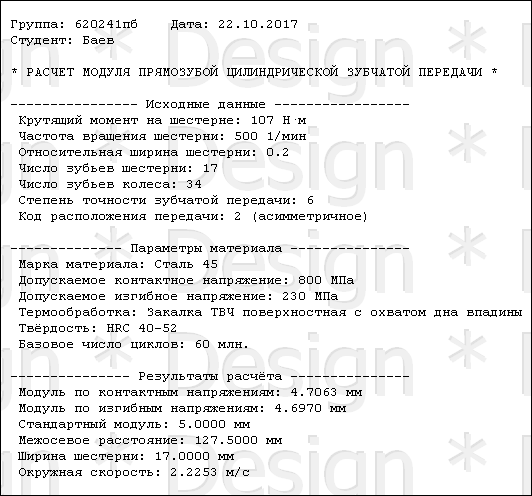

4.2.Расчет зубчатых колес

Модули зубчатых колёс рассчитываем, исходя из прочности зуба на изгиб и усталости поверхностных слоёв по формулам:

где: k = kд ∙ kк ∙ kр = 2,4 – коэффициент, учитывающий изменение нагрузки по

сравнению с номинальной от действия различных

факторов,

где: kд ≈ 2 – коэффициент динамичности нагрузки;

kк ≈ 1,2 – коэффициент концентрации нагрузки;

kр ≈ 1 – коэффициент режима.

N – номинальная передаваемая мощность вала с шестерней;

n – минимальная частота вращения шестерни;

z – число зубьев шестерни;

y = (0,1 …0,13) – коэффициент формы зуба;

ψ = (6 … 10) – коэффициент ширины;

i – передаточное отношение пары;

σдоп – допускаемое напряжение контактной нагрузки;

Rв – допускаемое напряжение изгибной нагрузки.

Первоначально предполагая, что зубчатые колёса изготовлены из стали 40Х (σв = 900 МПа, σт = 750 МПа), со средней твёрдостью шестерни НRCср = 45 (улучшение и закалка ТВЧ), по известным из курса «Детали машин» формулам [6] примем σдоп и Rв равными:

МПа

МПа

Мпа

Мпа

Из полученных модулей выбираем наибольший и округляем его до ближайшего стандартного значения и принимаем для всех пар данной групповой передачи.

Первая ступень (зацепление 17:34, валы I – II):

Принимаем m =5

Определим делительный диаметр зубчатых колёс по формуле [6]:

–

зубчатые колёса

изготавливаются прямозубыми.

–

зубчатые колёса

изготавливаются прямозубыми.

Определим диаметр окружностей вершин и впадин зубьев колёс по формулам [2]:

диаметр

вершин зубьев;

диаметр

вершин зубьев;

диаметр

впадин зубьев;

диаметр

впадин зубьев;

коэффициент

смещения.

коэффициент

смещения.

Ширина шестерён ступени:

;

;

Полученные данные сведем в таблицу.

Колеса |

Делительный Диаметр dw |

Диаметр вершин da |

Диаметр впадин df |

Ширина венца b |

Модуль m |

17 |

85 |

95 |

72,5 |

55,5 |

5 |

34 |

170 |

180 |

157,5 |

55,5 |

|

30 |

150 |

160 |

137,5 |

55,5 |

|

18 |

90 |

100 |

77,5 |

55,5 |