Вопросы к экзамену - Логистика

История возникновения и эволюция логистики

Логистика- это особая сфера деятельности, изучающая совокупность материальных, транспортных, финансовых, денежных, трудовых, информационных и прочих потоков, посредством которых осуществляется взаимодействие между объектами данной системы.

Слово "Логистика" является греческим по происхождению. В Древних Афинах была специальная должность — "логист", на которую ежегодно назначались путем жеребьевки и в их обязанности входила проверка отчетов др. чиновников. В Древнем Риме логистами назывались чиновники, выполняющие административные и религиозные функции. Во времена византийского императора Льва VI (866-912 гг.) логистика определялась как искусство снабжения армии и управления ее перемещениями. Немецкий исследователь, профессор Г. Павеллек отмечал, что назначением логистики в Византийской империи было «платить жалованье армии, должным образом вооружать и распределять ее, своевременно и в полной мере заботиться о ее потребностях, т.е., руководить движением и распределением собственных вооруженных сил».

Начало 70-ч гг. стало периодом развития, когда началиформироваться основные принципы логистики и западные фирмы начали их применять. Однако многие фирмы всё ещё не были уверены в необходимости логистического подхода к уменьшению затрат. А внедрение новых принципов было встречено с противостоянием от руководителей фирм. Ещё одной причиной трудного внедрения логистики была старая система бухгалтерского учета, которая не предполагала ведение логистических издержек, вследствие чего было трудно дать оценку эффективности данной деятельности.

В период 80-90-х гг. логистике был дан статус«образ мышления» или концептуальная концепция, которая предполагала взаимосвязь всех отраслей в единую систему, это был период интеграции. Теперь вопрос решался не в отношении предметов, над которыми совершали действия, а в отношении самих потоков (информационных, материальных и др.), которые возникают при этом.

В настоящее время материальныйпоток сильно возрос, именно поэтому нужно проводить логистический подход, чтобы можно было проследить за всеми материальными потоками. Это позволит уменьшить время движения товара к потребителю, сократить запасы материальных ресурсов, период оборачиваемости капитала

Логистика как наука. Объект, предмет и сущность логистики

Логистика как научная дисциплина исследует общие свойства, законы и закономерности создания логистических систем.

Содержание логистики как науки является установление причинно-следственных связей и закономерностей, присущих процессу товародвижения, в целях определения и реализации на практике эффективных организационных форм и методов управления материальными и информационными потоками.

Предметом логистики как науки является изучение организационно-экономических отношений в сфере товародвижения на этапах закупки, производства и сбыта продукции.

Сущность логистики в комплексе - управлять товародвижением на стадиях

производства, снабжения и сбыта продукции.

Логистические аспекты товародвижения:

1. Наиболее рациональная организация пространственного размещения и материального потока.

2. Формирование хозяйственных связей (внутри- и внепроизводственных).

Взаимоотношение между поставщиком и потребителем формируется за счет того, что существует:

- территориальное разобщение - преодолевается путем создания транспортных связей;

- разобщение во времени из-за несовпадения процессов пр-ва и потребления - преодолевается путем создания запасов;

- персептивное разобщение - производители не знают, что требуется потребителю и наоборот - устраняется установлением каналов общения;

- разобщения во владении - преодолевается за счет актов купли-продажи.

3. Изучение рынка и прогнозирование спроса.

4. Определение потребностей в материальных ресурсах (определение объемов и направления перевозок, требуемого количества и видов транспорта, количество и объем складов и т.д.)

5. Выбор поставщиков.

6. Установление последовательности и звенности передвижения продукции через места складирования.

7. Формирование и регулирование запасов.

8. Выполнение операций непосредственно предшествующих и завершающих перевозку продукции.

Цель, задачи и функции логистики

Логистика широко ориентирована на потребителя. Ее цель — доставка продукции точно в срок при минимальных затратах на снабжение, хранение, производство, упаковку, сбыт, транспорт, благодаря чему значительно улучшаются условия функционирования всей экономики. Реализуется главная цель логистики путем решения большого комплекса задач. Задачи, решаемые в логистике, разделяют на три группы: глобальные, общие, частные.

Глобальной (главной) задачей в логистике является достижение максимального эффекта с минимумом затрат в условиях нестабильной обстановки на рынке, К глобальным задачам относят также моделирование логистических систем и условий их надежного функционирования.

К общим задачам логистики относятся: 1) создание интегрированной системы регулирования материальных и информационных потоков; 2) контроль за движением материальных потоков; 3) определение стратегии и технологии физического перемещения товаров; 4) стандартизация полуфабрикатов и упаковки; 5) прогнозирование объемов производства, перевозок, складирования; 6) прогнозирование спроса на товары, производимые и перемещаемые в рамках логистической системы; 7) распределение транспортных средств; 8) организация предпродажного и послепродажного обслуживания потребителей; 9) оптимизация технической и технологической структур автоматизированных транспортно-складских комплексов.

Частные задачи в логистике более узки: 1) создание минимальных запасов; 2) максимальное сокращение времени хранения продукции в запасах; 3) сокращение времени перевозок продукции и т. д. Логистическая функция — это укрупненная группа логистических операций, направленных на реализацию целей логистической системы. функции логистики:

1.Системообразующая функция. Логистика представляет собой систему эффективных технологий обеспечения процесса управления ресурсами. В «узком смысле» логистика образует систему управления товародвижением (формирование хозяйственных связей, организация перемещения продукции через места складирования, формирование и регулирование запасов продукции, развитие и организация складского хозяйства).

2.Интегрирующая функция. Логистика обеспечивает синхронизацию процессов сбыта, хранения и доставки продукции с ориентацией на рынок средств производства и оказание посреднических услуг потребителям. Она обеспечивает согласование интересов логистических посредников в логистической системе.

3.Регулирующая функция. Логистическое управление материальными и сопутствующими потоками направлено на экономию всех видов ресурсов, сокращение затрат живого и овеществленного труда в различных отраслях экономики. В широком смысле управляющее воздействие логистики заключается в поддержании соответствия поведения звеньев логистической системы интересам системы в целом. Чем выше ресурсный потенциал какой- либо подсистемы, тем больше она в своей деятельности должна ориентироваться на стратегию логистической системы. В противном случае при превышении подсистемой определенного, заранее заданного уровня автономности, может возникнуть опасность разрушения самой системы.

4. Результирующая функция. Логистическая деятельность направлена на поставку продукции в необходимом количестве, в указанное время и место, с заданным качеством (состоянием), при минимальных издержках. Логистика стремится охватить все этапы взаимодействия «снабжение — производство — распределение — потребление», т. е. она представляет собой алгоритм преобразования ресурсов в поставку готовой продукции в соответствии с существующим спросом.

Понятия логистической сети и системы

Логистическая сеть. Понятие логистической сети должно охватывать все функционально обособленные подразделения фирмы и «три стороны» логистики компании. Тогда для определения логистической сети естественно воспользоваться уже сформулированным нами понятием ЗЛС.

Логистическая сеть — полное множество ЗЛС, между которыми установлены взаимосвязи по основным и/или сопутствующим потокам в рамках администрируемой или проектируемой ЛС.

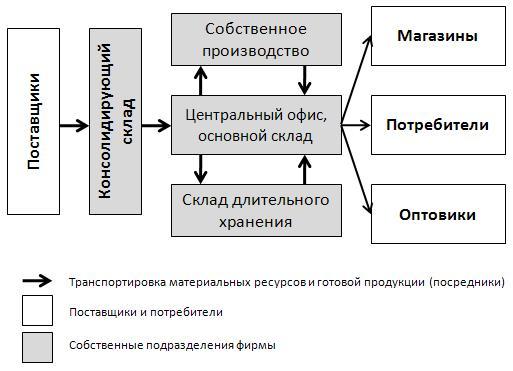

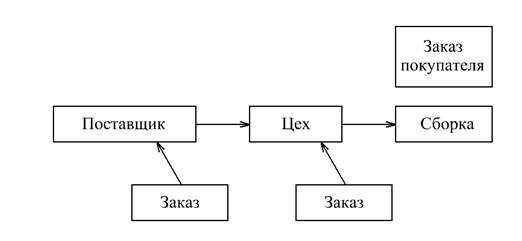

На схеме показан пример логистической сети промышленной компании.

Формирование логистической сети является важнейшей задачей стратегического планирования логистики и построения эффективной ЛС.

Конфигурирование логистической сети. Этап конфигурирования логистической сети; Включает определение ее структуры, логистических цепей, количественного и качественного состава звеньев логистической сети («трех сторон» в логистике фирмы), дислокации логистических инфраструктурных мощностей (собственных и арендуемых складов, терминалов, распределительных центров, транспортных подразделений, диспетчерских центров, дорожной инфраструктуры и т.п.) Логистическая система – это относительно устойчивая совокупность звеньев (структурных/функциональных подразделений компании, а также поставщиков, потребителей и логистических посредников), взаимосвязанных и объединенных единым управлением корпоративной стратегии организации бизнеса Логистические системы управления, как и любая система, в реальности могут находиться на различных стадиях развития и отличаться степенью полноты охвата различных компонентов производства и сбыта. Для логистических систем 1-ой степени полноты охвата компонентов характерно выполнение функций организации складирования продукции, готовой к отправлению, и ее транспортировки к потребителям. Такая система обеспечивает демпфирование на выходе путем правильного и своевременного реагирования на ежедневные пики и колебания в заявках потребителей и непредвиденные задержки при доставке продукции в процессе удовлетворения этих заявок. Для логистических систем 2-ой степени полноты охвата компонентов характерно распространение их компетенции до выходов собственно производства. Подобные системы наряду с охватом системы транспортировки продукции к потребителям и складов готовой к отправлению продукции, что свойственно системам первой степени полноты, охватывают также внутризаводские склады готовой продукции. В функции таких систем входят обработка заказов, обслуживание потребителей, хранение готовой продукции на предприятии и управление внутризаводскими запасами готовой продукции. Для логистических систем 3-й степени полноты охвата компонентов характерно распространение их компетенции дополнительно (по сравнению с системами второй степени полноты охвата компонентов) на входные склады, систему доставки исходных материалов, сферу закупок и снабжение, а также на движение материалов во время производственного процесса. В соответствии с этой расширенной компетенцией такие системы, дополнительно к рассмотренным ранее, выполняют функции управления закупкой и доставкой сырья и комплектующих, управление запасами сырья и комплектующих, а также уровнем незавершенного производства. Логистическое управление системами третьего уровня заключается в генерировании упреждающих воздействий, а не ограничивается адекватным реагированием на спонтанные отклонения. логистические системы 4-ой степени полноты охвата компонентов распространяют свою компетенцию на все элементы и стадии производственно-сбытового процесса, включая планирование и управление собственно производством. Это позволяет объединить результаты маркетинговых исследований с операциями планирования, производства, снабжения и финансов. Логистическое управление базируется на принципе интеграции и идее экономических компромиссов.

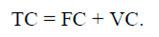

Понятие общих издержек в логистике (total cost) Валовые (общие) издержки(total costs) (TС) представляют собой сумму постоянныхипеременных издержекпри каждом конкретном уровне производства: Общие (валовые) издержки

—

это все издержки на данный момент

времени, необходимые для производстватого или иного товара.

Совокупные

издержки (

—

это все издержки на данный момент

времени, необходимые для производстватого или иного товара.

Совокупные

издержки ( ,

total cost) представляют собой общие расходы

фирмы на оплату всех факторов

производства.

Совокупные

издержки зависят от объема выпускаемой

продукции, и определяются:

количеством;

рыночной ценой используемых

ресурсов.

Зависимость между

объемом выпуска и объемом совокупных

издержек может быть представлена в

виде функции издержек:

,

total cost) представляют собой общие расходы

фирмы на оплату всех факторов

производства.

Совокупные

издержки зависят от объема выпускаемой

продукции, и определяются:

количеством;

рыночной ценой используемых

ресурсов.

Зависимость между

объемом выпуска и объемом совокупных

издержек может быть представлена в

виде функции издержек:

являющейся

обратной функцией к функции

производства.

Классификация

совокупных издержек

являющейся

обратной функцией к функции

производства.

Классификация

совокупных издержек

TC

- Общие (валовые) издержки

VC-совокупные переменные издержки

FC

- совокупные постоянные издержки

TC

- Общие (валовые) издержки

VC-совокупные переменные издержки

FC

- совокупные постоянные издержкиРешение задачи «выполнять самостоятельно» или «отдавать на аутсорсинг» в логистике Один из главных принципов использования аутсорсинга звучит так: «оставляю себе только то, что могу делать лучше других, передаю внешнему исполнителю то, что он делает лучше меня и других». Получается, что главная цель передачи части функций компании-субподрядчику (аутсорсеру) – освободить ресурсы и сконцентрировать усилия для выполнения деятельности, связанной с конкурентным преимуществом компании. Еще одна причина обратиться в специализированную компанию или отдельному специалисту – это экономия. Речь может идти об экономии денег за счет исключения таких статей расходов, как налоги, взносы в фонды, оплата отпуска и больничных постоянных сотрудников и т.д. Хотя далеко не всегда услуги аутсорсера обходятся дешевле, существует и косвенная экономия. Используя аутсорсинг, Вы экономите рабочее место в офисе и собственное время на организацию работы сотрудника или отдела. Также одним из мотивов обратиться к аутсорсеру-компании может служить зачастую более качественная работа агентства, чем сотрудника, обеспеченная большим набором профессионалов и опытом выполнения тех или иных функций. Какие же задачи выгодно передать субподрядчику? Основные формы аутсорсинга и их спецификаУсловно аутсорсинг можно разделить на два вида: производственный и аутсорсинг бизнес-процессов. При производственном (или промышленном) аутсорсинге сторонней организации передаются частично или целиком производство продукции или ее компонентов. Примером такого аутсорсинга является продукция компании Nike. Она передала на аутсорсинг производство спортивной одежды, распространение и реализацию. Сама же компания оставила за собой лишь дизайн производимой одежды и управление патентами, товарными знаками. В малом и среднем бизнесе чаще всего используется аутсорсинг бизнес-процессов (АБП). Он подразумевает передачу сторонней организации отдельных бизнес-процессов, которые не являются для компании основными, бизнес-образующими.К таким функциям может относится ведение бухгалтерского учёта, обеспечение функционирования офиса, переводческие услуги, транспортные услуги, поддержка работы компьютерной сети и информационной инфраструктуры, рекламные услуги., обеспечение безопасности.

Заготовительная (закупочная) логистика (цели, задачи, функции, сущность) В цепи поставок каждая организация покупает материальные ресурсы (МР) у предыдущих поставщиков, добавляет к ним ценность и продает их следующим потребителям. Таким образом, МР все дальше перемещаются по цепи поставок, и каждая закупка становится своего рода толчком для продолжения этого перемещения. Таким образом, снабжение предприятий различными видами МР является механизмом, который фактически запускает материальные потоки (МП) в движение по цепи поставок.Закупочная логистика – это деятельность по управлению МП в процессе снабжения предприятия МР: сырьем, материалами, комплектующими, товарами. Она занимается организацией всех видов деятельности, связанных с получением МР и услуг от поставщиков: закупку, доставку, приемку, временное хранения МР и др.Закупки – это функция, отвечающая за приобретение всех материалов, необходимых организации. Обычно термин «закупки» относят к фактической покупке, а «снабжение» имеет более широкое значение.Снабжение как функция может включать различные типы приобретений (закупку, аренду и т.д.), а также связанные с этим работы: выбор поставщиков, проведение переговоров, согласование условий, экспедирование, мониторинг показателей работы поставщиков, грузопереработку материалов, транспортировку, складирование и приемку товаров, полученных от поставщиков.В широком смысле снабжение образует основное звено между организациями, входящими в цепь поставок, и служит механизмом координации материального потока между потребителями и поставщиками.В более узком смысле снабжение – важная функция менеджмента на предприятии, так как:1) от цены и качества МР, своевременности их поставок зависит эффективность производственного процесса (отсутствие брака, сбоев, простоев, низкая себестоимость), качество ГП и, в конечном итоге, качество обслуживания потребителей;2) на снабжение приходится значительная доля общих расходов предприятия (до 60%), поэтому даже небольшие улучшения в этой области могут принести существенные выгоды.Таким образом, эффективная организация снабжения является основой для повышения эффективности деятельности и конкурентоспособности предприятия.Общая цель закупочной логистики – создание надежной поставки материалов в организацию с максимально возможной экономической эффективностью.Основу экономической эффективности составляет поиск и закупка необходимых материалов необходимого качества по минимальным ценам.Общая цель закупочной логистики декомпозируется на следующие частные цели:· создание надежного и беспрерывного МП в организацию;· тесное взаимодействие с подразделениями, использующими эти материалы, развитие взаимоотношений и понимание их запросов;· поиск подходящих поставщиков, тесное взаимодействие с ними и формирование выгодных отношений;· закупка необходимых материалов и гарантия того, что они имеют приемлемое качество, доставляются вовремя и туда, куда необходимо, а также удовлетворяют другим требованиям;· обеспечение хорошей цены и условий поставок;· создание и поддержание требуемых запасов, проведение подходящей политики запасов и т.д.;· быстрое перемещение материалов через цепи поставок, экспедирование доставок в случае необходимости, постоянное отслеживание текущих условий, в том числе ожидаемого роста цен, возникновения дефицита, разработки новых продуктов и т.д.Основные задачи закупочной логистики1. Информационные: 1) определение потребности в МР; 2) исследование рынков закупок; 3) определение продуктов и услуг, которые лучше приобрести на стороне – задача "сделать или купить"; 4) поиск, оценка и выявление лучших поставщиков, цен, способов доставки продуктов и услуг –задача выбора поставщика.2. Задачи реализации:1) организация и осуществление закупок: согласование цены и заключение договора на поставку; выбор метода закупок; определение требуемых складских площадей; подача заказов; документальное оформление поставок; организация платежей; организация доставки к месту хранения; экспедирование; составление графика поставок, согласованного со всеми поставщиками; организация приемки и размещения товаров на складе и т.д.; 2) контроль поставок: соблюдение сроков закупки, соблюдение требований по объему поставок и качеству МР, пункту назначения и др.; 3) подготовка бюджета закупок.3. Задачи интеграции и координации закупок с производством, сбытом, складированием, транспортированием, а также с поставщиками:1) тесное взаимодействие с подразделениями, использующими МР, развитие взаимоотношений, понимание их запросов;2) обсуждение ассортимента, объемов, сроков, цены, требований по качеству, упаковке, таре и других параметров поставок с заинтересованными сторонами (конструкторами, технологами, производственниками, специалистами по УЗ, складскими работниками, транспортниками и др.);3) согласование деятельности подразделений предприятия, участвующих в продвижении МП от поставщика к месту его непосредственного использования на предприятии;4) анализ отношений с поставщиками, отбор поставщиков для организации долгосрочного сотрудничества, соблюдение правил работы с поставщиками и т.п.

Этапы взаимоотношений с поставщиками

-поиск поставщиков по ассортиментным группам -определение необходимого количества поставщиков на каждую группу товара -выбор стратегии работы с каждым поставщиком -установление желаемого характера коммуникаций -контроль за ходом работы с поставщиком Рассмотрим поиск поставщиков по ассортиментным группам

Мало поставщиков Вопрос, который лежит на поверхности – зачем искать разных поставщиков? На первый взгляд, разумнее начать работу с двумя-тремя поставщиками основных категорий групп (мясорыбная продукция, бакалея, овощи и фрукты). При этом можно будет рассчитывать на хорошие скидки при оптовой закупке товара. Меньше стоимость продукта в закладке - соответственно, снижается себестоимость блюда и продукции на выходе. При этом надежность поставщика в работе может быть обеспечена его многолетней репутацией, собственным именем, и хорошими отзывами от его партнеров-покупателей. Такой способ работы приемлем для крепко стоящих на ногах предприятий, работающих не первый год, и владеющих оборотными средствами для закупки больших партий товара. Несколько поставщиков В условиях же нехватки оборотных средств, во время раскрутки, предприятие вынуждено установить приоритеты работы с поставщиками иным образом. Главным должно быть обеспечение непрерывного движения финансовых потоков, во избежание ситуации долговой ямы или полной остановки работы предприятия из-за невыплаты поставщику крупной суммы и отказа от дальнейшего сотрудничества. Работа с одним-двумя поставщиками подобна хранению всех яиц в одной корзине. Крупный оптовый поставщик широкого ассортимента товаров является перекупщиком, и в его цене уже заложен процент накрутки, пусть даже не большой на некоторые категории товара .

Работая с одним поставщиком, вы рискуете остаться без товара в какой-либо из дней по не зависящим, или зависящим от поставщика обстоятельствам. В час расплаты за товар, отданный под реализацию (если используется такой способ) у вас может не оказаться нужной суммы денег, так как вся полученная прибыль была распределена на покупку нового товара, зарплату работникам, постоянные платежи, и т.д. Задержка оплаты даже по договоренности с поставщиком сути дела не меняет: вы не справляетесь с долговыми обязательствами.

Если же распределить закупку категорий продуктов по разным поставщикам, при этом закрыв глаза на более высокие цены из-за закупки небольших партий, можно обеспечить себе выгодные преимущества: -низкие цены при закупке товара у дистрибьютора; -низкие цены при закупке у производителя (например, овощи в близлежащем аграрном предприятии); -гарантированное качество продукции при закупке у перекупщиков, специализирующихся на определенном виде товара; -более низкая цена при закупке у авторизованных дилеров (реализующих продукцию определенного производителя); -возможность брать товар с отсрочкой платежа (при этом постоянно «добирая» нужный товар в рассрочку у разных поставщиков, пока выплачиваются задолженности остальным); -небольшие суммы задолженности и выплат отдельно взятому поставщику – и при этом обеспечивается жизнь «в кредит» всего предприятия в целом; -использование бонусных программ поставщиков; -работа по эксклюзивным договорам.

Бонусные программы проводятся фирмами-поставщиками, продвигающими определенный товар или бренд. Вместе с единовременной или периодической покупкой (по договору) большой партии их товара предприятие получает помощь в продвижении этого товара (чаще всего, это алкоголь). Здесь может быть оформление стойки, оформление рекламной продукцией интерьера, финансирование рекламных акций, подарки посетителям – все то, что разогревает интерес публики.

Расчет рейтинга поставщика

Критерии выбора поставщика: Надежность поставки, Цена, Качество товара, Условия платежа, Возможность внеплановых поставок, Финансовое состояние поставщика, Итого.

Балльный метод- определяется наиболее значащие критерии для оценки поставщиков. Выбирается определенная система баллов и величина оценки. Определяется значимость критериев в долях единицы.

Для каждого поставщика составляется таблица:

|

Критерии |

Поставщики |

Значимость | ||||

|

1 |

2 |

3 |

4 |

| ||

|

|

|

|

|

|

| |

2.Определяется показатель идеального поставщика, и каждый из поставщиков сравнивается с идеалом.

3.Расстановка приоритетов- по результатам работы поставщиков производится их фактическая оценка. Для этого:

1) выбираются наиболее важные критерии оценки;

2) выбирается метод измерения деятельности поставщика;

3) определяется относительная важность каждого параметра и принимается метод оценки результатов.

Пример: в оценке поставщика качество продукции представляет первостепенную важность. Также принимаются важными качество обслуживания и цена. Важность 1-го параметра - 50%, других - по 25%. Вырабатывается система очков, которая помогает количественно оценить деятельность поставщика по каждому параметру.

Количество продукции принимается за 100 очков, из которых вычитается количество очков, показывающих продукцию, от которой нам пришлось отказаться.

Обслуживание - за каждую просроченную поставку вычитается 5 очков. Цена - выбирается самая низкая из назначенных цен как % отношение к действительно уплаченной цене (95 - самая низкая, а заплатили 100). Исходя из этих данных:

|

Качество |

50% (100-12)= 44,0 | ||

|

Обслуживание |

25% (100-5*5)=18,75 | ||

|

Цена |

25% (95/100)= 23,75 | ||

|

Итого |

86,5 очков | ||

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

4. Ведение переговоров.В результате должен быть достигнут выигрыш как для поставщика, так и для покупателя. Отношения поставщика и потребителя складываются на основе партнерства.

Хороший поставщик - доставляет товар вовремя, обеспечивает надежность и качество, стабильность, выполняет обещания, держит покупателя в курсе дела.

Хороший потребитель - заказывает вовремя, обеспечивает постоянный спрос, платит аккуратно, точно определяет спецификацию, доверяет поставщику и строит свои отношения на взаимопонимании.

5. Соглашение.В результате осуществляется подписание контракта или договор поставки - соглашение, по которому одно юр. лицо (поставщик) обязуется передать в определенный срок другому юр. лицу (потребителю) в собственность продукцию обусловленного ассортимента и качества в требуемом количестве, а потребитель - оплатить продукцию. При несоблюдении условий договора предприятие-поставщик должен оплатить неустойку.

6. Управление взаимоотношениями. Осуществляется контроль за поставками. В некоторых случаях, чтобы поставки были выполнены вовремя, осуществляется экспидирование поставки

Главный показателем поставок является надежность снабжения:

P=1-Pотказа(Pотказа- вероятность отказа в удовлетворении заявки).

Одноканальная система (на 1 комплектующую - 1 поставщик). Надежность снабжения:

![]()

В других случаях - алгоритм определения надежности поставок:

1) Сопоставление даты поставки плановой и фактической.

2) Определение времени опоздания.

3) Сопоставляется объем поставки плановый и фактический. Выявляются случаи недопоставки продукции.

4) Определяется объем недопоставки продукции ∆Q =Qфактич- Qплан.

5) Определяется условное опоздание в случае недопоставки tопозд= ∆Q/q. (∆Q - величина недопоставки, q - средний дневной расход).

6) Определяется общая величина опозданий Tоп= tоп1+ tоп2+…+tопn

7) Определяется количество случаев отказа.

8) Определяется наработка на отказ То=(Т - Топ)/n где Т - общее число дней в периоде.

9) Определяется интенсивность отказов p =1/Топ.

10) Определяется коэффициент готовности поставок Кгп=(Т-Топ)/Т

11) Надежность снабжения Р=Кгп*е, где е — коэффициент надежности поставок (чем коэффициент выше, тем поставки надежнее).

Формула Уилсона

Оптимальный размер заказа

по формуле Вильсона

Оптимальный

размер заказа рассчитывается по формуле

Уилсона:  где

q0 –

оптимальный размер заказа, шт.;

С1 –

стоимость выполнения одного заказа,

руб. (накладные расходы);

Q

– потребность в товарно-материальных

ценностях за определенный период времени

(год), шт.;

C2 –

затраты на содержание единицы запаса,

руб./шт.

где

q0 –

оптимальный размер заказа, шт.;

С1 –

стоимость выполнения одного заказа,

руб. (накладные расходы);

Q

– потребность в товарно-материальных

ценностях за определенный период времени

(год), шт.;

C2 –

затраты на содержание единицы запаса,

руб./шт.

Характеристика и виды материальных запасов Товарно-материальные запасы считаются фактором, обеспечивающим безопасность системы материально-технического снабжения, ее гибкое функционирование. Существует три вида товарно-материальных запасов: сырьевые материалы (в том числе комплектующие изделия и топливо); товары, находящиеся на стадии изготовления; готовая продукция. Товарно-материальными запасами являются материальные ценности, ожидающие производственного или личного потребления в виде сырья, материалов, комплектующих, товаров, находящихся на стадии изготовления и готовой продукции. Отсюда следует: 1) единственная функция запаса — обеспечение потребности; определяющим для размера товарно-материального запаса является характер потребления запаса продукта данного вида; вид запаса зависит от потребности, которую удовлетворяет запас. Все запасы определены как совокупные. Они включают в себя сырье, материалы (основные и вспомогательные), полуфабрикаты, детали, готовые изделия, а также запасные части для ремонта средств производства. Основная часть совокупных запасов производства представляет собой предметы производства, входящие в материальный поток на различных стадиях его технологической переработки. Совокупные запасы производства подразделяются на два вида: производственные и товарные. Виды запасов по месту нахождения и исполняемой функции

|

Производственные запасы |

Товарные запасы |

|

Запасы на предприятии - потребителе |

Запасы готовой продукции на складе предприятия-изготовителя Запасы в каналах сферы обращения Запасы в пути Запасы на предприятиях торговли |

|

Текущие Подготовительные Гарантийные Сезонные Переходящие | |

Производственные запасы формируются в организациях- потребителях. Товарные запасы находятся у организаций-изготовителей на складах готовой продукции, а также в каналах сферы обращения. Запасы в пути (или транспортные запасы) находятся на момент учета в процессе транспортировки от поставщиков к потребителям. Каждое отдельное предприятие является, с одной стороны, поставщиком, а с другой — потребителем. Следовательно, производственные и товарные запасы всегда имеются на предприятии. Производственные запасы предназначены для производственного потребления. Они должны обеспечивать бесперебойность производственного процесса. Производственные запасы учитываются в натуральных, условно-натуральных и стоимостных измерителях. К ним относятся предметы труда, еще не использованные и не подвергнутые переработке. Товарные запасы необходимы для бесперебойного обеспечения потребителей материальными ресурсами. Производственные и товарные запасы подразделяются на текущие, подготовительные, гарантийные, сезонные и переходящие. Текущие запасы обеспечивают непрерывность снабжения производственного процесса между двумя поставками, а также организаций торговли и потребителей. Текущие запасы составляют основную часть производственных и товарных запасов. Их величина постоянно меняется. Подготовительные запасы (или запасы буферные) выделяются из производственных запасов при необходимости дополнительной их подготовки перед использованием в производстве. Подготовительные запасы товарных средств производства формируются также в случае необходимости подготовить материальные ресурсы к отпуску потребителям. Гарантийные запасы (или запасы страховые) — предназначены для непрерывного снабжения потребителя в случае непредвиденных обстоятельств: отклонения в периодичности и величине партий поставок от запланированных, изменения интенсивности потребления, задержки поставок в пути. В отличие от текущих запасов размер гарантийных запасов — величина постоянная. При нормальных условиях работы эти запасы неприкосновенны. Сезонные запасы образуются при сезонном характере производства продуктов, их потребления или транспортировки. Сезонные запасы должны обеспечить нормальную работу предприятия во время сезонного перерыва в производстве, потреблении или в транспортировке продукции. Переходящие запасы — это остатки материальных ресурсов на конец отчетного периода. Они предназначаются для обеспечения непрерывности производства и потребления в отчетном и следующем за отчетным периоде до очередной поставки. Классификация по времени характеризует различные количественные уровни запасов. Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа. Пороговый уровень запаса используется для определения момента времени выдачи очередного заказа. Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным запасом, пороговым уровнем или гарантийным запасом. Гарантийный запас (или запас страховой) аналогичен гарантийному запасу в классификации по исполняемой функции и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств. Выделяют неликвидные запасы — длительно неиспользуемые производственные и товарные запасы. Они образуются вследствие ухудшения качества товаров во время хранения, а также морального износа.

4 основные системы управления запасами Система управления запасами с фиксированным размером заказа Основной параметр системы управления запасами — размер заказа. Он вычисляется единожды и больше не изменяется, поэтому правильное его определение является важной логистической задачей. Если мы заказываем продукцию редко, но большими партиями, возникают затраты, связанные с хранением и порчей продукции, если часто —затраты, связанные с транспортировкой маленьких партий, отсутствием оптовых скидок и т.д. Таким образом, главный критерий оптимизации — минимизация совокупных затрат хранение запасов и повторение заказа. На совокупные затраты влияют три фактора: - используемая площадь складских помещений; - издержки на хранение запасов; - стоимость оформления заказа. Данная система является наиболее подходящей для запасов со следующими характеристиками: - высокая удельная стоимость предметов снабжения; - высокие издержки хранения материально-технических запасов; - высокий уровень ущерба, возникающего в случае отсутствия запасов; - скидка с цены в зависимости от заказываемого количества; - относительно непредсказуемый или случайный характер спроса Система управления запасами с фиксированным интервалом времени между заказами Основной параметр этой системы — интервал поставки. Он может Спять скорректирован специалистом по логистике с учетом особенностей логистической системы компании (например, расписания рейсов самолетов, рабочей недели и т.д.). Эта система наиболее подходит для запасов со следующими характеристиками: - малоценные предметы; - низкие затраты на хранение материально-технических за пасов; - незначительные издержки, даже если запасы кончились; - один из многих предметов, закупаемых у одного и того же поставщика; - скидка с цены зависит от стоимости заказов сразу на несколько предметов; - относительно постоянный уровень спроса; - расходные материалы или предметы. Система управления запасами с установленной периодичностью пополнения запасов до постоянного уровня Описываемая система является модификацией обеих основных систем управления запасами. Отличается тем, что более устойчива к колебаниям спроса. Чтобы предотвратить завышение объемов запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Таким образом, рассматриваемая система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа} и элемент системы с фиксированным размером заказа. Расчет размера заказа производится следующим образом: - в случае зафиксированных моментов заказов соответствуй размеру заказа модели управления запасами с фиксированный интервалом времени между заказами; - в момент достижения порогового уровня составляет Система управления запасами по минимуму (максимуму) и с постоянной периодичностью пополнения запасов Эта система, как и система с установленной периодичностью пополнения запасов до постоянного уровня, содержит в себе элементы основных систем управления запасами. Заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы па складе в этот момент оказались равными установленному минимальному уровню или меньше его. В случае выдачи размер рассчитывается так, чтобы поставка пополнила запасы до максимально желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов — минимальным и максимальным. Расчет размера заказа производится по формуле РЗ - МЖЗ - ПУ + ОП. Система «минимум—максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасом.

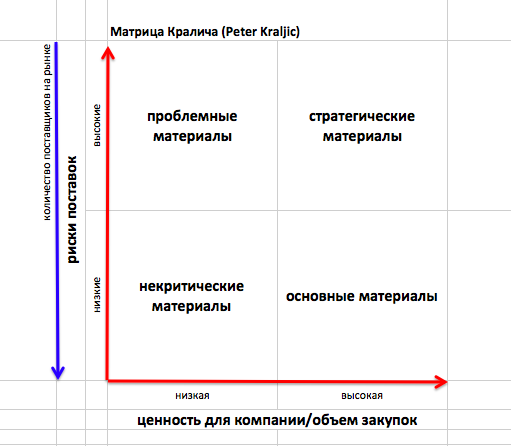

Характеристика матрицы Кралича Матрица Кралича делит закупаемые материалы, оборудование или услуги по степени ценности для компании и рисков поставок.

"Проблемные

материалы" -

ограниченное количество поставщиков,

ненадежные поставки, оказывает

относительно низкое влияние на результат

работы компании, малые объемы закупок.

Как правило, специфичная продукция

несерийного производства и власть

принадлежит поставщику.

"Проблемные

материалы" -

ограниченное количество поставщиков,

ненадежные поставки, оказывает

относительно низкое влияние на результат

работы компании, малые объемы закупок.

Как правило, специфичная продукция

несерийного производства и власть

принадлежит поставщику.

"Стратегические материалы" - критически необходимы для производства, высокий риск поставок, ограниченное количество поставщиков, большие объемы закупок. Необходимо стремиться к взаимозависимости, стратегическому партнерству и вертикальной интеграции. Как правило, уникальная продукция.

"Основные материалы" - стандартное качество, много поставщиков, большие объемы закупок, операции экономического рычага. Власть больше на стороне покупателя, очень умеренная зависимость от поставщика.

"Некритические материалы" - продукты стандартного качества, которые легко купить, не оказывают влияние на финансовый результат компании, дефицит продукта не повлечет за собой остановки производства, низкие объемы закупок. Власть принадлежит покупателю.

Данная модель помогает нам оценить риски поставок и определить, какие отношения выстраивать с поставщиками

Содержание метода ABC классификации запасов

Одним из видов используемых на практике классификаций запасов является классификация запасов по их стоимости. В ее основу положен принцип Парето. Практика ведения запасов показала, что все запасы можно распределить на три группы, основываясь на том, что номенклатурных позиций самой дорогостоящей группы меньше, чем средней, а средней меньше, чем самой дешевой группы. Метод получил название - АВС-метод (распределение) Метод АВС контроля и управления запасами – это способ формирования и контроля за состоянием запасов, заключающийся в разбиении номенклатуры реализуемых товарно-материальных ценностей на три неравномощных подмножества А, В и С на основании некоторого формального алгоритма. Анализ АВС позволяет дифференцировать ассортимент товаров по степени вклада в намеченный результат.

Классификация и управление запасами на основе АВС анализа

Класс А – элементы высшей значимости (20% товаров составляют 80% потребления)

Класс В – элементы средней значимости (30% товаров составляют 15% потребления)

Класс С – элементы незначительной важности (50% товаров составляют 5% потребления)

Альтернативным к методу АВС можно считать метод, основанный учете характера потребления и прогнозировании изменений потребления. Метод получил название – XYZ-метода (анализа). Приведем определение по тому же источнику.

Содержание метода XYZ классификации запасов

Альтернативным к методу АВС можно считать метод, основанный учете характера потребления и прогнозировании изменений потребления. Метод получил название – XYZ-метода (анализа). Приведем определение по тому же источнику.

XYZанализ - ассортимент (ресурсы) делят на три группы в зависимости от степени равномерности спроса и точности прогнозирования. Признаком, на основе которого конкретную позицию ассортимента относят к группеX,YилиZ, является коэффициент вариации спроса по этой позиции. Классификация и управление запасами на основеXYZанализа

Группа Х - товары, спрос на которые равномерен, либо подвержен незначительным колебаниям. Объем реализации по товарам, включенным в данную группу хорошо предсказуем.

Группа Y- товары, которые потребляются в колеблющихся объемах. В частности, в эту группу могут быть включены товары с сезонным характером спроса. Возможности прогнозирования спроса по товарам группыY– средние.

Группа Z- товары, спрос на которые возникает лишь эпизодически. Прогнозировать объемы реализации товаров группыZ– сложно.

Тянущая и толкающая системы управления материальными потоками в производстве

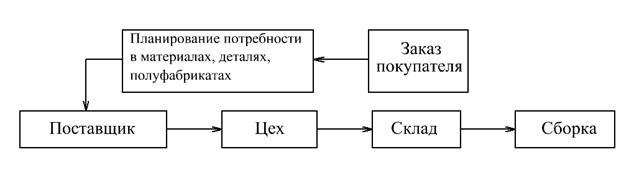

Существует два варианта управления материальными потоками. 1. Толкающая система (push system), т.е. предметы труда, поступающие на производственный участок, которые у технологического звена не заказываются (рис.6.1).

Этот вариант предполагает, что изготовление изделий начинается на одном конце производственной линии, проходит через последовательный ряд технологических операций и заканчивается обработкой на другом конце производственной цепочки. Материальный поток выдается получателю по команде, поступающей на передающее звено из центральной системы управления производством. При этом по завершении обработки на одном участке изделие передается на следующий, независимо от того, готов ли этот участок принять изделие на обработку или нет. Каждый участок имеет производственный план. Однако создать жесткий технологический процесс, все параметры которого были бы наперед точно рассчитаны, невозможно, поэтому на предприятиях всегда должен быть определенный производственный запас, которые играет роль буфера и увеличивает гибкость систем. Толкающие системы известны под названием «система MRP». Названные выше системы в значительной степени характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с широким использованием ЭВМ, что позволило повысить гибкость этой системы.

2. Тянущая система (pull system), при которой предметы труда на технологический участок поступают по мере необходимости. Она способствует сокращению производственных запасов при одновременном увеличении гибкости производства (рис. 6.2.).

Эта система предполагает получение изделий с предыдущего участка по мере необходимости. Центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. На промышленных предприятиях план имеет только линия окончательной сборки, и отсюда информация о необходимости производить нужные детали поступает на предыдущие участки посредством специальных карточек. План на участках формируется каждый день, что и обеспечивает гибкость системы.

Основное содержание логистической технологии JIT – Just-in-time – Точно в срок.

Точно-в-срок (анг. Just-in-Тime, JIT, точно вовремя) — один из базовых столпов Производственной Системы Toyota, метод организации производства. Заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии точно в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, устраняет простои, минимизирует складские запасы, или может добиться сведения их к нулю. Основные характеристики – иметь только необходимые запасы, когда это необходимо; улучшать качество до состояния «ноль дефектов»; уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии; постепенно модифицировать сами операции; и выполнять эти виды деятельности с минимальными издержками.