- •9. РАСЧЁТ ПОЛЕЗНОЙ ТЕПЛОВОЙ НАГРУЗКИ ТРУБЧАТОЙ ПЕЧИ

- •3. ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ УСТАНОВКИ ГИДРООЧИСТКИ

- •4. РАСЧЁТ МАТЕРИАЛЬНОГО БАЛАНСА УСТАНОВКИ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА

- •7. РАСЧЁТ СЕПАРАТОРОВ

- •9. РАСЧЁТ ПОЛЕЗНОЙ ТЕПЛОВОЙ НАГРУЗКИ ТРУБЧАТОЙ ПЕЧИ

- •12. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ НА УСТАНОВКЕ

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

9. РАСЧЁТ ПОЛЕЗНОЙ ТЕПЛОВОЙ НАГРУЗКИ ТРУБЧАТОЙ ПЕЧИ

Для расчёта примем печь подогрева горячей струи во фракционирующей колонне. Исходные данные: расход 30418,9 кг/ч, температура на входе в печь 292°С, температура на выходе из печи 315°С, доля отгона е=0,59.

Полезную тепловую нагрузку печи определяем по формуле [11]:

,

,

где Gс - расход сырья, кг/ч;

е - массовая доля отгона сырья на выходе из печи;

- энтальпия жидкой и паровой фаз сырья при температурах на входе (t1) и выходе (t2) из печи, кДж/ч.

- энтальпия жидкой и паровой фаз сырья при температурах на входе (t1) и выходе (t2) из печи, кДж/ч.

Значения энтальпий берем из пункта 8. Н292ж=692,2 кДж/кг.г.с.=H315п·eг.с.+H315ж·(1-

eг.с.)=995,8·0,59+755,7·(1-0,59)=897,359 кДж/кг.с=30418,9 кг/ч. Находим полезную тепловую нагрузку печи

1733,5 кВт.

1733,5 кВт.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

10. РАСЧЁТ ПРОДУКТОВЫХ ХОЛОДИЛЬНИКОВ

Продуктовым холодильником дизельного топлива является аппарат воздушного охлаждения (АВО). Определим исходные данные для расчёта: массовый расход дизельного топлива Gдт=218255,5964 кг/ч; температура на входе в АВО tн=150°С, на выходе - tк=40°С; плотность дизельного топлива

; начальная температура воздуха t1=25°С, конечная t2=60°С; |

|||

коэффициент теплопередачи для поверхности К=40 Вт/(м2ЧК). |

|||

Тепловая |

нагрузка |

аппарата |

составляет=G∙(H90- |

H40)=218255,5964∙(186,2-78,95)=6,5 МВт.

Среднелогарифмическая разность температур охлаждаемого продукта и воздуха:

н=90°С tк=40°С=60°С t1=25°C Dtб=30°С Dtм=15°С

°С.

°С.

Поверхность теплообмена холодильника находим по формуле:

м2.

м2.

Примем трехсекционный аппарат типа АВГ [14] с площадью поверхности одной секции теплообмена 1263 м2, длинной труб 8 м и диаметром 0,042 м, число труб - 172.

Необходимое количество аппаратов воздушного охлаждения:=7509/1263=6

Расход воздуха для одного аппарата (Gв) определяем из теплового баланса аппарата [11]: Gб∙(H90-H40)=Gв∙(Ср∙t2-Cp∙t1).

Следовательно: =Gв∙(Ср∙t2-Cp∙t1).

Значения теплоемкости воздуха при температурах t1 и t2 находим по таблице [11].

Тогда:

=666438,8 кг/ч.

=666438,8 кг/ч.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Плотность воздуха равна [11]:

кг/м3

кг/м3

где 1,293 - плотность воздуха при нормальных условиях, кг/м3. Объёмный расход воздуха в 1 секунду:

м3/сек.

м3/сек.

Зная объём расходуемого воздуха, по каталогу подбираем вентилятор. В результате принимаем вентилятор с углом лопастей 30° и мощностью привода 25 кВт [14].

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

11.РАСЧЁТ МАТЕРИАЛЬНОГО БАЛАНСА УСТАНОВОК И БЛОКА

ВЦЕЛОМ

Поскольку установить величину потерь для каждой установки сложно, то примем эту величину для всего блока равной 0,8% масс. на нефть. Потери на остальных установках не будут учитываться. Тогда расход нефти будет: 6000000-6000000∙0,008=5952000 т/г.

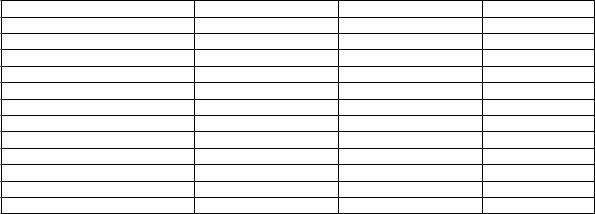

Расчёт материального баланса установки АВТ

Для расчёта материального баланса всех установок и топливнохимического блока в целом принимаем количество рабочих суток в году с учётом ремонта равным 340 дням.

Расчёт материального баланса установки АВТ-6 производим на основании потенциального содержания фракций в нефти и согласно таблиц 1.3-1.6.

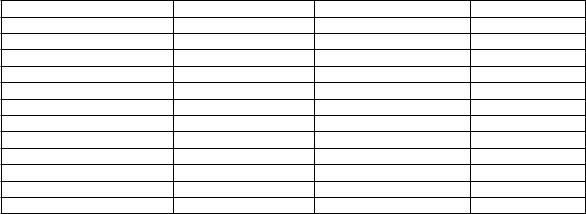

Результаты расчёта материального баланса установки АВТ-6 представлен в таблице 11.1.

Таблица 11.1 - Материальный баланс установки АВТ-6 |

|

||

|

|

|

|

Продукты |

% на нефть |

т/год |

т/час |

Пришло: |

|

|

|

нефть |

100,000 |

5952000,00 |

729,412 |

|

|

|

|

Получено: |

|

|

|

С1-С2 |

0,206 |

12261,12 |

1,502 |

С3-С4 |

2,494 |

148442,88 |

18,192 |

н.к.-70°С |

4,131 |

245877,12 |

30,132 |

70-180°С |

15,848 |

943272,96 |

115,597 |

180-360°С |

29,565 |

1759708,8 |

215,651 |

360-570°С |

33,086 |

1969278,72 |

241,333 |

>570°С |

14,670 |

873158,40 |

107,005 |

Итого: |

100,000 |

5952000,00 |

729,412 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

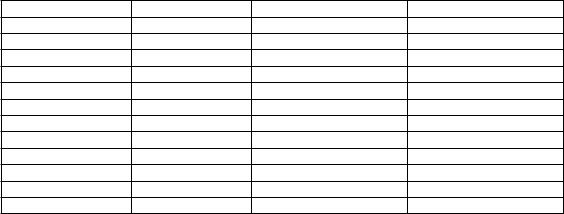

11.2 Расчёт материального баланса установки изомеризации

Сырьём данной установки является фракция н.к.-70°С с установки АВТ. Её расход принимается на основании таблицы 11.1. Расход 100 процентного водорода на реакцию составляет 0,3% масс. на сырьё. Результаты расчёта материального баланса установки изомеризации представлен в таблице 11.2.

Таблица 11.2 - Материальный баланс установки изомеризации |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

н.к.-70°С |

100,000 |

245877,120 |

30,132 |

ВСГ |

1,650 |

4056,972 |

0,497 |

водород |

0,300 |

737,631 |

0,090 |

Итого: |

101,650 |

249934,092 |

30,629 |

|

|

|

|

Получено: |

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

изомеризат |

99,500 |

244647,734 |

29,981 |

газы (С1-С4) |

2,150 |

5286,358 |

0,648 |

Итого: |

101,650 |

249934,092 |

30,629 |

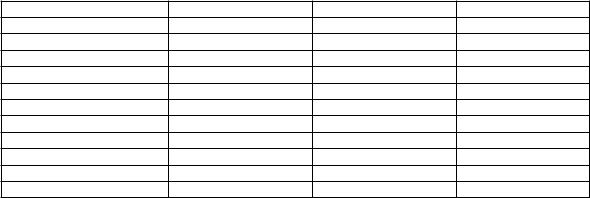

Расчёт материального баланса битумной установки

Сырьём битумной установки является гудрон (>570°С) с установки АВТ. На битумную установку отправляем 7,335% масс. на нефть гудрона. На установке получаем битум марки БНД-60/90 [6] Результаты расчёта материального баланса битумной установки представлены в таблице 11.3.

Таблица 11.3 - Материальный баланс битумной установки |

|

|

|||

|

|

|

|

|

|

Продукты |

% на сырьё |

|

т/год |

т/час |

|

Пришло: |

|

|

|

|

|

гудрон |

100,000 |

|

436579,200 |

53,502 |

|

|

|

|

|

|

|

Получено: |

|

|

|

|

|

битум |

97,000 |

|

423481,824 |

51,897 |

|

газы |

2,400 |

|

10477,901 |

1,284 |

|

чёрный соляр |

0,600 |

|

2619,475 |

0,321 |

|

Итого: |

100,000 |

|

436579,200 |

53,502 |

|

Расчёт материального баланса установки каталитического риформинга |

|||||

Согласно пункту |

2 (обоснование |

поточной схемы глубокой |

|||

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

переработки нефти) сырьём установки являются фракции: 70-180°С с установки АВТ и 70-180°С с установки ART. Расход принимается на основании таблиц 11.1 и 11.7. Расчёт материального баланса установки каталитического риформинга представлен в таблице 11.4.

Таблица 11.4 - Материальный баланс установки каталитического риформинга

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

70-180°С (с АВТ) |

97,186 |

943272,960 |

115,597 |

70-180°С (с АRT) |

2,814 |

27312,395 |

3,347 |

Итого: |

100,000 |

970585,355 |

118,944 |

Получено: |

|

|

|

С1-С4 |

8,000 |

77646,829 |

9,516 |

н.к.-70°С |

23,459 |

227689,618 |

27,903 |

70-140°С |

39,099 |

379489,168 |

46,506 |

140-180°С |

22,342 |

216848,180 |

26,574 |

ВСГ |

7,100 |

68911,560 |

8,445 |

Итого: |

100,000 |

970585,355 |

118,944 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

11.5 Расчёт материального баланса установки каталитического крекинга

Сырьём установки каталитического крекинга согласно поточной схеме является фракция 360-570°С с АВТ и остаток, идущий с установки гидрокрекинга ВГ. Согласно пункту 2 на установку кат. крекинга отправляем 16,543% масс. на нефть фракции 360-570°С. Расчёт материального баланса установки каталитического крекинга представлен в таблице 11.5.

Таблица 11.5 - Материальный баланс установки каталитического крекинга |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

360-570°С (с установки |

66,55 |

568136,911 |

69,625 |

гидроконверсии ВГ) |

|

|

|

>360°С (с установки |

33,45 |

285545,414 |

34,993 |

гидрокрекинга ВГ) |

|

|

|

Итого: |

100,00 |

853682,325 |

104,618 |

Получено: |

|

|

|

|

|

|

|

газы (С1-С4) |

16,00 |

136589,172 |

16,739 |

тяжёлый бензин |

14,51 |

123869,305 |

15,180 |

лёгкий бензин |

37,99 |

324313,915 |

39,744 |

легкий газойль |

16,80 |

143418,631 |

17,576 |

тяжёлый газойль |

9,60 |

81953,503 |

10,043 |

кокс |

5,10 |

43537,799 |

5,336 |

Итого: |

100,00 |

853682,325 |

104,618 |

Расчёт материального баланса установки гидрокрекинга

Сырьём установки гидрокрекинга согласно поточной схеме является фракция 360-570°С с АВТ. На установку гидрокрекинга отправляем 16,543% масс. на нефть фракции 360-570°С. Результаты расчёта приведены ниже.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Таблица 11.6 - Материальный баланс установки гидрокрекинга |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

360-570°C |

100,000 |

984639,360 |

120,666 |

водород |

2,500 |

24615,984 |

3,017 |

Итого: |

102,500 |

1009255,344 |

123,683 |

|

|

|

|

Получено: |

|

|

|

сероводород |

2,200 |

21662,066 |

2,655 |

С1-С2 |

3,500 |

34462,378 |

4,223 |

С3-С4 |

6,800 |

66955,477 |

8,205 |

бензин |

14,500 |

142772,707 |

17,497 |

ДТ |

46,500 |

457857,302 |

56,110 |

тяжёлый газойль |

29,000 |

285545,414 |

34,993 |

Итого: |

102,500 |

1009255,344 |

123,683 |

Материальный баланс установки ART

Сырьем установки ART, согласно поточной схеме, является гудрон (>570°С) с установки АВТ. На установку ART отправляем 7,335% масс. на нефть гудрона.

Выходы продуктов в процессе ART рассчитываем по формулам [4]: выход сероводорода, % масс.: H2S=0,12∙SC;

выход сухого газа (С1-С2), % масс.: GC=0,44∙[6,4+(0,982-PC)∙11,8]; выход сжиженного газа (С3-С4), % масс.: GPL=0,56∙[6,4+(0,982-

PC)∙11,8];

выход бензина (н.к.-180°С), % масс.: GB=100-GC-GPL-LGO-HGO-K; выход легкого газойля (180-360°С), % масс.: LGO=0,23∙[70+(0,982-

PC)∙11,4];

выход тяжелого газойля (>360°С), % масс.: HGO=0,786∙[70-(0,982- PC)∙11,4];

выход кокса (сжигаемый), % масс.: K=0,8∙KK,

где SC - содержание серы в сырье, % масс.;- относительная плотность сырья при 20°С;- коксуемость сырья, % масс.

Содержание серы в полученных продуктах процесса ART составляет:

вбензине, % масс.: SB≈0,1∙SC;

влегком газойле, % масс.: SLG≈0,3∙SC;

втяжелом газойле, % масс.: SHG≈SC.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

На основании таблицы 1.7 рассчитаем:S=0,12∙3,92=0,470% масс;=0,44∙[6,4+(0,982-1,0734)∙11,8]=2,341% масс;=0,56∙[6,4+(0,982- 1,0734)∙11,8]=2,980% масс;=100-2,341-2,980-15,860-54,201-15,504- 0,47=8,644% масс;=0,23∙[70+(0,982-1,0734)∙11,4]=15,860% масс;=0,786∙[70+(0,982-1,0734)∙11,4]=54,201% масс;=0,8∙19,38=15,504% масс;≈0,1∙3,92=0,392% масс;≈0,3∙3,92=1,176% масс;≈S3,92% масс.

На основании полученных результатов составляем таблицу материального баланса установки ART.

Таблица 11.7 - Материальный баланс установки ART |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/г |

т/ч |

Пришло: |

|

|

|

гудрон |

100,000 |

436579,200 |

53,502 |

|

|

|

|

Получено: |

|

|

|

сероводород |

0,470 |

2051,922 |

0,251 |

С1 - С2 |

2,341 |

10220,320 |

1,253 |

С3 - С4 |

2,980 |

13010,060 |

1,594 |

н.к.-70°С |

2,388 |

10425,511 |

1,278 |

70-180°С |

6,256 |

27312,395 |

3,347 |

легкий газойль |

15,860 |

69241,461 |

8,485 |

Продукты |

% на сырьё |

т/г |

т/ч |

тяжелый газойль |

54,201 |

236630,292 |

28,999 |

кокс |

15,504 |

67687,239 |

8,295 |

Итого: |

100,000 |

436579,200 |

53,502 |

Расчёт материального баланса установки АГФУ

На установку АГФУ, согласно поточной схеме НПЗ, поступают газы С1-С4 с установки каталитического крекинга и с установки ART. Назначением этой установки является разделение газов на отдельные компоненты путём адсорбции. Конкретные значения количества отдельных компонентов в этих газах принимаем из таблиц 11.5 и 11.7.

Результаты расчёта материального баланса установки АГФУ представлены в таблице 11.8.

Таблица 11.8 - Материальный баланс установки АГФУ |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

газ с кат. крекинга |

85,465 |

136589,172 |

16,739 |

газ с ART |

14,535 |

23230,380 |

2,847 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Итого: |

100,000 |

159819,552 |

19,586 |

Получено: |

|

|

|

Н2S |

0,850 |

1358,466 |

0,167 |

С1-С2 |

18,530 |

29614,563 |

3,629 |

∑ С3 |

28,020 |

44781,439 |

5,488 |

∑ С4 |

52,600 |

84065,084 |

10,302 |

в том числе: |

|

|

|

i-C4H8 |

6,500 |

10388,271 |

1,273 |

n-C4H8 |

12,540 |

20041,372 |

2,456 |

i-C4H10 |

13,500 |

21575,639 |

2,644 |

n-C4H10 |

20,060 |

32059,802 |

3,929 |

Итого: |

100,000 |

159819,552 |

19,586 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

11.9 Расчёт материального баланса установки алкилирования

Расчёт материального баланса установки алкилирования производим по методике [10]. Процесс алкилирования происходит на основе взаимодействия между изобутаном и бутиленом. В результате получается алкилат, который является высокооктановой добавкой к бензинам. Сырьём этой установки, согласно поточной схеме НПЗ, являются газы ΣС4 с установок АГФУ и пиролиза. Выходы составляющих этих газов ΣС4 принимаем на основании таблицы 11.8 и 11.13. n-С4Н10 выводим с установки на пиролиз. Расчёт материального баланса производим по химическому уравнению:

С4Н10+С4Н8→∑С8Н18

Результаты расчёта материального баланса установки алкилирования приведены в таблице 11.9.

Таблица 11.9 - Материальный баланс установки алкилирования

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

∑С4 |

100,00 |

87182,386 |

10,684 |

в том числе: |

|

|

|

n-C4H8 |

28,64 |

24966,934 |

3,060 |

i-C4H10 |

29,61 |

25812,682 |

3,163 |

n-C4H10 |

41,75 |

36402,770 |

4,461 |

Итого: |

100,00 |

87182,386 |

10,684 |

Получено: |

|

|

|

алкилат |

58,25 |

50779,615 |

6,223 |

н-С4Н10 |

41,75 |

36402,771 |

4,461 |

Итого: |

100,00 |

87182,386 |

10,684 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

11.10 Расчёт материального баланса установки получения ДИПЭ

Расчёт материального баланса установки получения ДИПЭ производим по уравнению реакции. Процесс получения происходит на основе взаимодействия между пропиленом и водой. В результате получается ДИПЭ - высокооктановая присадка к бензинам. Сырьём этой установки, согласно поточной схеме НПЗ, являются газы ΣС3 с установки АГФУ. Непрореагировавший С3Н8 выводим с установки получения ДИПЭ на пиролиз. Расчёт материального баланса производим по уравнению реакции:

С3Н6+Н2О→СН3−СН−О−СН−СН3 СН3 СН3

Результаты расчёта материального баланса установки получения ДИПЭ приведены в таблице 11.10.

Таблица 11.10 - Материальный баланс установки получения ДИПЭ |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

пропан- |

90,323 |

44781,439 |

5,488 |

пропилен(АГФУ) |

|

|

|

в том числе пропилен |

45,161 |

22390,720 |

2,744 |

вода |

9,677 |

4798,011 |

0,588 |

Итого: |

100,00 |

49579,45 |

6,076 |

|

|

|

|

Получено: |

|

|

|

ДИПЭ |

54,839 |

27188,730 |

3,332 |

n-C3Н8 |

45,161 |

22390,720 |

2,744 |

Итого: |

100,000 |

49579,450 |

6,076 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

11.11 Расчёт материального баланса установки гидроочистки ДТ

Расчёт проводим при помощи программы «Гидроочистка», составленной по заданию на курсовую работу по предмету «Применение ЭВМ в химической технологии», которая разработана на основе методики изложенной в [6]. Результаты представлены ниже.

Таблица 11.11 - Материальный баланс установки гидроочистки ДТ |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

180-360°С (АВТ) |

96,214 |

1759708,8 |

215,651 |

180-360°С (АRТ) |

3,786 |

69241,461 |

8,485 |

ВСГ |

2,251 |

41161,116 |

5,044 |

Итого: |

102,251 |

1870111,377 |

229,180 |

|

|

|

|

Получено: |

|

|

|

С1-С4 |

2,217 |

40545,329 |

4,969 |

сероводород |

1,381 |

25262,375 |

3,095 |

бензин |

1,300 |

23776,353 |

2,914 |

ДТ |

97,352 |

1780527,320 |

218,202 |

Итого: |

102,251 |

1870111,377 |

229,180 |

Расчёт материального баланса установки получения серной кислоты

На установку получения серной кислоты, согласно поточной схеме НПЗ, направляется сероводород с установки гидроочистки дизельного топлива, установки гидрокрекинга ВГ, установки ART, установки АГФУ и установки гидроконверсии ВГ. По уравнению реакции также рассчитывается необходимое количество кислорода:

Н2S+2О2→Н2SO4

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Результаты расчета материального баланса установки получения серной кислоты приведены в таблице 11.12.

Таблица 11.12 Материальный баланс установки получения серной кислоты

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

H2S с ГО ДТ |

13,067 |

25262,375 |

3,096 |

H2S с АГФУ |

0,703 |

1358,466 |

0,167 |

H2S с установки |

8,658 |

16738,869 |

2,051 |

гидроконверсии |

|

|

|

H2S с ГК ВГ |

11,205 |

21662,066 |

2,655 |

H2S с ART |

1,061 |

2051,922 |

0,251 |

кислород |

65,306 |

126256,373 |

15,472 |

Итого: |

100,000 |

193330,071 |

23,692 |

|

|

|

|

Получено: |

|

|

|

серная кислота |

100,000 |

193330,071 |

23,692 |

Расчёт материального баланса установки пиролиза

Сырьём установки пиролиза в соответствии с поточной схемой, являются газы С3-С4 с установок АВТ, гидрокрекинга и ГФУ, н-С4Н10 с алкилирования, н-C3H8 с установки получения ДИПЭ, рафинат с установки экстракции суммарной ароматики, фракция н.к.-180°С с установки ГО ДТ и фракция н.к.-180°С с установки гидроконверсии ВГ.

Выходы продуктов пиролиза принимаем согласно источнику [8]. Результаты расчёта представлены в таблице 11.13.

Таблица 11.13 - Материальный баланс установки пиролиза |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

С3-С4 (АВТ) |

28,03 |

148442,880 |

18,192 |

С3-С4 (ГФУ) |

20,22 |

107112,388 |

13,127 |

С3-С4 (ГК) |

12,64 |

66955,477 |

8,205 |

н-С4Н10 (алкилирование) |

6,87 |

36402,771 |

4,461 |

н-C3H8 (ДИПЭ) |

4,23 |

22390,720 |

2,744 |

н.к.-180°С (ГО ДТ) |

4,49 |

23776,353 |

2,914 |

н.к.-180°С |

3,35 |

17723,508 |

2,172 |

(гидроконверсия ВГ) |

|

|

|

рафинат (с установки |

20,17 |

106826,201 |

13,091 |

экстракции) |

|

|

|

Итого: |

100,00 |

529630,268 |

64,906 |

|

|

|

|

Получено: |

|

|

|

Н2 |

1,00 |

5296,303 |

0,649 |

СН4 |

8,00 |

42370,424 |

5,193 |

этилен |

30,00 |

158889,089 |

19,472 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

пропилен |

15,00 |

79444,545 |

9,736 |

∑С4 |

4,00 |

21185,212 |

2,596 |

в том числе |

|

|

|

C4H6 |

0,65 |

3442,597 |

0,422 |

i-C4H8 |

0,80 |

4237,042 |

0,519 |

n-C4H8 |

0,93 |

4925,562 |

0,604 |

i-C4H10 |

0,80 |

4237,042 |

0,519 |

n-C4H10 |

0,82 |

4342,969 |

0,532 |

н.к.-180°С |

15,00 |

79444,545 |

9,736 |

ТСП |

26,97 |

142841,291 |

17,505 |

кокс |

0,03 |

158,889 |

0,019 |

Итого: |

100,00 |

529630,298 |

64,906 |

Расчёт материального баланса ГФУ

Для разделения газов С1-С4 на компоненты используем газофракционирующую установку. На ГФУ поступают газы С1-С4 с установок изомеризации, гидроочистки ДТ, гидроконверсии ВГ, каталитического риформинга. Газ С1-С2 используем для получения водорода. Газы С3-С4 используем в качестве сырья установки пиролиза.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Таблица 11.14 - Материальный баланс ГФУ |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Продукты |

|

% на сырьё |

|

т/год |

|

т/час |

|

|

Пришло: |

|

|

|

|

|

|

|

|

С1-С4 (изомеризация) |

|

3,455 |

|

5286,358 |

|

0,648 |

|

|

С1-С4 (ГО ДТ) |

|

26,497 |

|

40545,329 |

4,969 |

|

|

|

С1-С4 (гидроконверсия ВГ) |

19,304 |

|

29539,181 |

3,620 |

|

|

||

С1-С4 (КР) |

|

50,744 |

|

77646,829 |

9,516 |

|

|

|

Итого: |

|

100,000 |

|

153017,697 |

18,753 |

|

|

|

|

|

|

|

|

|

|

|

|

Получено: |

|

|

|

|

|

|

|

|

С1-С2 |

|

30,000 |

|

45905,309 |

5,626 |

|

|

|

С3-С4 |

|

70,000 |

|

107112,388 |

13,127 |

|

|

|

Итого: |

|

100,000 |

|

153017,697 |

18,753 |

|

|

|

Расчёт |

материального |

баланса |

установки |

получения |

и |

|||

концентрирования водорода

Сырьём установки является часть сухого газа с установок гидрокрекинга ВГ (остальная часть идёт в топливную сеть завода) и сухой газ с ГФУ. Также на установку для концентрирования водорода направляется неиспользованный на установках изомеризации и ГО ДТ ВСГ для дальнейшего использования на установке гидрирования лёгкого бензина каталитического крекинга и фракции н.к.-70°С с установи ART. Материальный баланс составлен согласно протекающей химической реакции:

СН4+2Н2О→СО2+4Н2 - 165,4кДж

Расчёт материального баланса установки производства водорода приведён в таблице 11.15.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Таблица 11.15 - Материальный баланс установки производства водорода |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

сухой газ (гидрокрекинг ВГ) |

9,293 |

23019,447 |

2,821 |

сухой газ (ГФУ) |

18,533 |

45905,309 |

5,625 |

ВСГ |

9,565 |

23693,472 |

2,904 |

в том числе 100% Н2 |

1,913 |

4738,694 |

0,581 |

вода |

62,609 |

155080,701 |

19,005 |

Итого: |

100,000 |

247698,929 |

30,355 |

|

|

|

|

Получено: |

|

|

|

водород |

15,826 |

39201,072 |

4,804 |

СО+СО2 |

76,522 |

189543,079 |

23,228 |

у/в газ |

7,652 |

18954,778 |

2,323 |

Итого: |

100,000 |

247698,929 |

30,355 |

Расчёт материального баланса установки получения МТБЭ

Расчёт материального баланса установки получения МТБЭ производим по методике [11]. Процесс происходит на основе взаимодействия между изобутиленом и метанолом. В результате получается МТБЭ. Сырьём этой установки, согласно поточной схеме НПЗ, являются газы ∑С4 с установки АГФУ и газы ∑С4 с установки пиролиза. МТБЭ используется в качестве кислородсодержащей добавки, повышающей октановое число. Выходы конкретных газов принимаем на основании таблиц 11.8 и 11.13. Расчёт материального баланса производим по уравнению реакции:

С4Н8+СН3ОН→СН3ОС(СН3)3

Результаты расчёта материального баланса установки получения МТБЭ приведены в таблице 11.16.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Таблица 11.16 - Материальный баланс установки получения МТБЭ |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/г |

т/ч |

Пришло: |

|

|

|

∑С4 с АГФУ |

76,31 |

84065,084 |

10,302 |

в том числе |

|

|

|

i-C4H8 |

9,43 |

10388,271 |

1,273 |

n-C4H8 |

18,19 |

20041,372 |

2,456 |

i-C4H10 |

19,58 |

21575,639 |

2,644 |

n-C4H10 |

29,10 |

32059,802 |

3,929 |

∑С4 с пиролиза |

16,11 |

17742,615 |

2,174 |

в том числе |

|

|

|

i-C4H8 |

3,85 |

4237,042 |

0,519 |

n-C4H8 |

4,47 |

4925,562 |

0,604 |

i-C4H10 |

3,85 |

4237,042 |

0,519 |

n-C4H10 |

3,94 |

4342,969 |

0,532 |

метанол |

7,59 |

8357,322 |

1,024 |

Итого: |

100,00 |

110165,021 |

13,501 |

|

|

|

|

Получено: |

|

|

|

МТБЭ |

20,86 |

22982,635 |

2,817 |

∑С4 |

79,14 |

87182,386 |

10,684 |

в том числе |

|

|

|

n-C4H8 |

22,66 |

24966,934 |

3,060 |

i-C4H10 |

23,43 |

25812,682 |

3,163 |

n-C4H10 |

33,04 |

36402,770 |

4,461 |

Итого: |

100,00 |

110165,021 |

13,501 |

Расчёт материального баланса установки экстракции ароматических углеводородов

На установку направляется фракция 70-140°С с установки каталитического риформинга. Результаты расчёта материального баланса приведены в таблице 11.17.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Таблица 11.17 - Материальный баланс установки экстракции ароматических углеводородов

Продукты |

% на сырьё |

т/г |

т/ч |

Пришло: |

|

|

|

70-140°С |

100,00 |

379489,168 |

46,506 |

Получено: |

|

|

|

∑Ароматика |

71,85 |

272662,967 |

33,415 |

рафинат |

28,15 |

106826,201 |

13,091 |

Итого: |

100,00 |

379489,168 |

46,506 |

Расчёт материального баланса установки ректификации суммарной ароматики

На установку подается экстракт с установки экстракции ароматических углеводородов. Расчёт материального баланса установки производится по данным [10]. Результаты расчёта материального баланса приведены в таблице 11.18.

Таблица 11.18 - Материальный баланс установки ректификации суммарной ароматики.

Продукты |

% на сырьё |

т/г |

т/ч |

Пришло: |

|

|

|

∑Ароматика |

100,000 |

272662,967 |

33,415 |

Получено: |

|

|

|

бензол |

8,796 |

23983,435 |

2,939 |

толуол |

39,661 |

108140,859 |

13,253 |

∑Ароматика С8 |

39,660 |

108138,133 |

13,252 |

∑Ароматика С9 |

11,883 |

32400,540 |

3,971 |

Итого: |

100,000 |

272662,967 |

33,415 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

11.19 Расчёт материального баланса установки «Таторей»

На установку подается толуол и ароматика С9 с ректификации ароматических углеводородов. Расход сырья принимаем по табл. 11.18. Результаты расчёта материального баланса приведены в таблице 11.19.

Таблица 11.19 - Материальный баланс установки «Таторей» |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/г |

т/ч |

Пришло: |

|

|

|

толуол |

76,946 |

108140,859 |

13,253 |

∑Ароматика С9 |

23,054 |

32400,540 |

3,970 |

Итого: |

100,000 |

140541,399 |

17,223 |

|

|

|

|

Получено: |

|

|

|

бензол |

18,200 |

25578,535 |

3,135 |

∑Ароматика С8 |

78,500 |

110324,998 |

13,520 |

Продукты |

% на сырьё |

т/г |

т/ч |

С1-С4 |

3,300 |

4637,866 |

0,568 |

Итого: |

100,000 |

140541,399 |

17,223 |

Расчёт материального баланса блока получения товарного параксилола

Блок получения товарного пара-ксилола, состоит из установки изомеризации ароматических углеводородов С8 (этилбензола и ксилолов) и установки непрерывной адсорбции пара-ксилола на цеолитах «Парекс». На установку подается ароматика С8 с установок ректификации ароматических углеводородов и «Таторей». Расход сырья принимаем по таблицам 11.18 и 11.19. Результаты расчёта материального баланса приведены в таблице 11.20.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Таблица 11.20Материальный баланс блока получения товарного пара-ксилола

Продукты |

% на сырьё |

т/г |

т/ч |

Пришло: |

|

|

|

∑АС8 с ректификации |

49,499 |

108138,133 |

13,252 |

∑АС8 с «Таторей» |

50,501 |

110324,998 |

13,520 |

Итого: |

100,000 |

218463,131 |

26,772 |

Получено: |

|

|

|

пара-ксилол |

94,900 |

207321,511 |

25,407 |

С1-С4 |

5,100 |

11141,620 |

1,365 |

Итого: |

100,000 |

218463,131 |

26,772 |

Расчёт материального баланса установки гидроконверсии ВГ

Сырьём установки гидроконверсии согласно п.2 является часть фракции 360-570°С. На установке получаем: сероводород, который далее отправляем на установку получения серной кислоты; газы, идущие в топливную сеть завода; бензин н.к.-180°С, фракцию 180-360°С и остаток, который является сырьём установки каталитического крекинга.

Таблица 11.21 - Материальный баланс установки гидроконверсии |

|

||

|

|

|

|

Продукты |

% на сырьё |

т/г |

т/ч |

Пришло: |

|

|

|

360-570°С |

100,0 |

984639,360 |

120,666 |

водород |

1,0 |

9846,394 |

1,207 |

Итого: |

101,0 |

994485,754 |

121,873 |

|

|

|

|

Получено: |

|

|

|

Н2S |

1,7 |

16738,869 |

2,051 |

С1-С4 |

3,0 |

29539,181 |

3,620 |

н.к.-180°С |

1,8 |

17723,508 |

2,172 |

180-360°С |

36,8 |

362347,285 |

44,405 |

360-570°С |

57,7 |

568136,911 |

69,625 |

Итого: |

101,0 |

994485,754 |

121,873 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

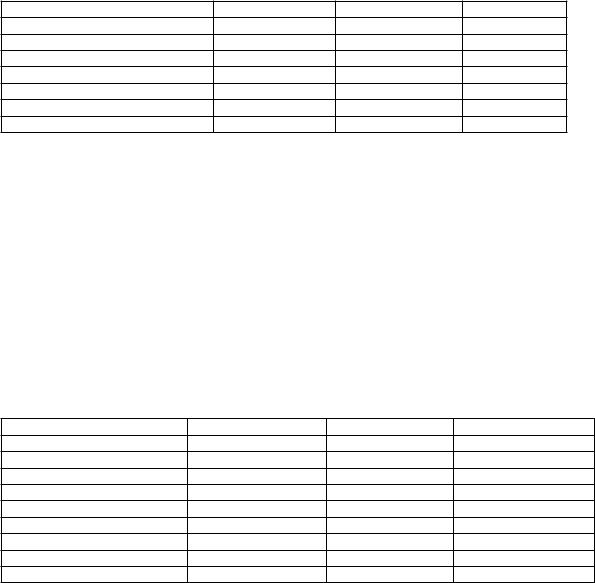

11.22 Расчёт материального баланса топливно-химического блока в целом

Расчёт материального баланса топливно-химического блока в целом производим на основании таблиц 11.1 - 11.21.

Таблица 11.22 - Материальный баланс топливно-химического блока в целом

Продукты |

% масс. |

т/год |

т/час |

|

|

|

Пришло: |

|

|

|

|

|

|

нефть |

95,285 |

|

5952000,000 |

729,412 |

|

|

кислород (серная кислота) |

2,021 |

|

126256,373 |

15,472 |

|

|

вода (ДИПЭ) |

0,077 |

|

4798,011 |

0,588 |

|

|

вода (водород) |

2,483 |

|

155080,701 |

19,005 |

|

|

метанол (МТБЭ) |

0,134 |

|

8357,322 |

1,024 |

|

|

Итого: |

100,000 |

6246492,407 |

765,501 |

|

||

|

|

|

|

|

|

|

Получено: |

|

|

|

|

|

|

изомеризат |

3,916 |

|

244647,734 |

29,981 |

|

|

н.к.-70°С (КР) |

3,645 |

|

227689,618 |

27,903 |

|

|

140-180°С (КР) |

3,471 |

|

216848,180 |

26,574 |

|

|

н.к.-70°С (ART) |

0,167 |

|

10425,511 |

1,278 |

|

|

лёгкий бензин (КК) |

1,983 |

|

123869,305 |

15,180 |

|

|

тяжёлый бензин (КК) |

5,192 |

|

324313,915 |

39,744 |

|

|

н.к.-180°С (ГК ВГ) |

2,286 |

|

142772,707 |

17,497 |

|

|

н.к.-180°С (пиролиз) |

1,272 |

|

79444,545 |

9,736 |

|

|

алкилат |

0,813 |

|

50779,615 |

6,223 |

|

|

ДИПЭ |

0,435 |

|

27188,730 |

3,332 |

|

|

МТБЭ |

0,368 |

|

22982,635 |

2,817 |

|

|

Н2SO4 |

3,095 |

|

193330,071 |

23,692 |

|

|

ДТ (ГО ДТ) |

28,504 |

|

1780527,320 |

218,202 |

|

|

ДТ (КК) |

2,296 |

|

143418,631 |

17,576 |

|

|

ДТ (гидроконверсия ВГ) |

5,801 |

|

362347,285 |

44,405 |

|

|

ДТ (ГК) |

7,330 |

|

457857,302 |

56,110 |

|

|

газы окисления (битумная |

0,168 |

|

10477,901 |

1,284 |

|

|

установка) |

|

|

|

|

|

|

битум |

6,780 |

|

423481,824 |

51,897 |

|

|

чёрный соляр |

0,042 |

|

2619,475 |

0,321 |

|

|

бензол |

0,793 |

|

49561,970 |

6,074 |

|

|

n-ксилол |

3,319 |

|

207321,511 |

25,407 |

|

|

этилен (пиролиз) |

2,544 |

|

158889,089 |

19,472 |

|

|

пропилен (пиролиз) |

1,272 |

|

79444,545 |

9,736 |

|

|

С4Н6 (пиролиз) |

0,055 |

|

3442,597 |

0,422 |

|

|

водород на гидрирование в том |

0,161 0,085 |

10034,997 5296,303 |

1,230 0,649 |

|||

числе: водород (пиролиз) |

0,076 |

|

4738,694 |

0,581 |

|

|

водород (производство и |

|

|

|

|

|

|

концентрирование водорода) |

|

|

|

|

|

|

ТСП |

2,287 |

|

142841,291 |

17,505 |

|

|

СО+СО2 (получение Н2) |

3,034 |

|

189543,079 |

23,228 |

|

|

котельное топливо в том числе: |

5,100 |

1,312 |

318583,795 |

39,042 |

10,043 |

|

котельное топливо (КК) |

3,788 |

|

81953,503 236630,292 |

28,999 |

|

|

котельное топливо (ART) |

|

|

|

|

|

|

топливный газ в том числе: |

2,088 |

0,678 |

130423,302 |

15,983 |

5,193 |

|

метан (пиролиз) сухой газ (АВТ) |

0,196 0,074 |

42370,424 12261,120 |

1,502 |

0,568 1,402 |

||

у/в газ (Таторей) сухой газ (ГК) |

0,183 0,474 |

4637,866 11442,931 |

3,629 |

1,365 |

||

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

С1-С2 (АГФУ) газ |

0,179 |

0,304 |

29614,563 |

11141,620 |

2,323 |

(изомеризация ∑АС8) у/в газ с |

|

|

18954,778 |

|

|

установки концентрирования |

|

|

|

|

|

водорода |

|

|

|

|

|

потери в том числе: кокс с ART |

1,783 |

1,084 |

111385,927 67687,239 |

13,650 8,295 |

|

кокс с КК кокс с пиролиза |

0,697 0,002 |

43537,799 |

158,889 |

5,336 0,019 |

|

Итого: |

100,000 |

6246492,407 |

765,501 |

||

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Из таблицы 11.22 видно:

·суммарный выход светлых составил - 80,904%масс. на нефть;

·суммарный выход сырья для нефтехимии составил - 13,914% масс. на нефть.

Эти показатели превышают показатели заданные в задании на курсовое проектирование (по заданию сырья для нефтехимии 6%масс. на нефть).