- •9. РАСЧЁТ ПОЛЕЗНОЙ ТЕПЛОВОЙ НАГРУЗКИ ТРУБЧАТОЙ ПЕЧИ

- •3. ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ УСТАНОВКИ ГИДРООЧИСТКИ

- •4. РАСЧЁТ МАТЕРИАЛЬНОГО БАЛАНСА УСТАНОВКИ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА

- •7. РАСЧЁТ СЕПАРАТОРОВ

- •9. РАСЧЁТ ПОЛЕЗНОЙ ТЕПЛОВОЙ НАГРУЗКИ ТРУБЧАТОЙ ПЕЧИ

- •12. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ НА УСТАНОВКЕ

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

3. ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ УСТАНОВКИ ГИДРООЧИСТКИ

Данная технологическая установка гидроочистки дизельного топлива предназначена для получения экологически чистого топлива с содержанием серы не более 50ppm или 0,005% масс.

Технологическая схема выбрана на основе литературных данных [6, 7, 8, 9, 10].

Сырьём является прямогонная дизельная фракция с установки АВТ и фракция 180-360°C c установки ART.

Установка, предназначеная для гидроочистки ДТ включает следующие блоки: реакторный блок, состоящий из печи и одного реактора, сепарации газо-продуктовой смеси с выделением ВСГ, очистки ВСГ от сероводорода, компрессорную, стабилизации гидрогенизата. Процесс проводится в стационарном слое алюмокобальтмолибденового катализатора.

Сырьё нагревается в теплообменниках, после чего смешивается с ВСГ. Газо-продуктовая смесь направляется в трубчатую печь П-1, где нагревается до температуры реакции и поступает в реактор Р-1. После реактора газопродуктовая смесь частично охлаждается в сырьевых теплообменниках (до температуры 210-230°С) и поступает в секцию горячей сепарации ВСГ, состоящей из сепараторов С-1 и С-2. ВСГ, выводимый из холодного сепаратора С-2, после очистки МЭА в абсорбере К-2 подается на циркуляцию. Гидрогенизаты горячего и холодного сепараторов смешиваются и направляются на стабилизационную колонну К-1, где из продукта удаляются углеводородные газы и отгон (бензин). Достоинством горячей сепарации является меньший расход как тепла, так и холода [7].

Технологические параметры прцесса: давление в реакторе 4 МПа, температура на входе в реактор 350°С, объёмная скорость подачи сырья 1,7 ч-1, глубина обессеривания 99,6% (масс.), кратность циркуляции водородсодержащего газа к сырью ϰ=200 нм3/м3 [6].

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Стабилизация гидроочищенного дизельного топлива осуществляется в ректификационной колонне. Для поддержания теплового баланса колонны в её куб подаётся горячая струя, что позволяет отказаться от использования водяного пара в качестве испаряющего агента.

Получаемый бензин-отгон откачивается и направляется на установку пиролиза. Углеводородный газ направляется на установку ГФУ. Выделяемый сероводород при регенерации моноэтаноламина направляется на установку производства серной кислоты.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

4. РАСЧЁТ МАТЕРИАЛЬНОГО БАЛАНСА УСТАНОВКИ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА

Исходные данные для расчёта

. Производительность установки по сырью G=1828950,261 т/г.

2. Характеристика сырья: сырьём является прямогонная дизельная фракция 180-360 С с установки АВТ, содержание серы в которой 1,31% масс. (см. таблицу 1.5), а также фракция 180-360°С с установки ART, содержание

серы 1,176% масс.(см. пункт 11.7). Плотность

=845,3 кг/м3 [2]. Содержание непредельных углеводородов 10% (масс.) на сырьё [6].

=845,3 кг/м3 [2]. Содержание непредельных углеводородов 10% (масс.) на сырьё [6].

. Целевым продуктом установки является экологически чистое дизельное топливо с содержанием серы 0,005%масс. или 50ppm.

. Гидроочистка проводится на алюмокобальтмолибденовом катализаторе, кратность циркуляции водородсодержащего газа к сырью ϰ=200 нм3/м3.

. Кинетические константы прцесса: К0=4,62∙106, Е=67040 кДж/моль, n=2 [6].

Водородсодержащий газ на установку гидроочистки подаётся с установки каталитического риформинга. Концентрация водорода в ВСГ колеблется от 70 до 85% (об.).

Расчёт проводим при помощи программы «Гидроочистка», составленной по заданию на курсовую работу по предмету «Применение ЭВМ в химической технологии», которая разработана на основе методики изложенной в [6].

4.2 Результаты расчёта программы «Гидроочистка»

Результаты расчёта представлены в таблице 4.1.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

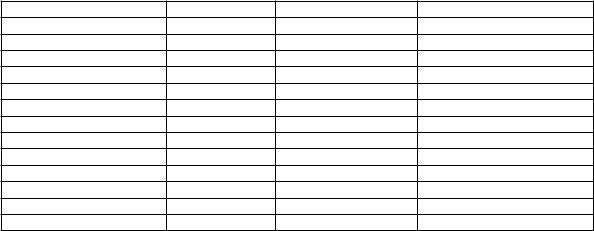

Таблица 4.1 - Материальный баланс установки гидроочистки ДТ

Продукты |

% на сырьё |

т/год |

т/час |

Пришло: |

|

|

|

180-360°С (АВТ) |

96,214 |

1760231,814 |

215,715 |

180-360°С (АRТ) |

3,786 |

69264,740 |

8,488 |

ВСГ |

2,220 |

40614,823 |

4,977 |

в т.ч. 100% водород |

0,653 |

11946,612 |

1,464 |

Итого: |

102,220 |

1870111,377 |

229,180 |

Получено: |

|

|

|

С1-С4 |

2,187 |

40011,090 |

4,903 |

сероводород |

1,381 |

25265,347 |

3,096 |

бензин |

1,300 |

23783,455 |

2,915 |

ДТ |

97,352 |

1781051,485 |

218,266 |

Итого: |

102,220 |

1870111,377 |

229,180 |

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

5. РАСЧЁТ ТЕПЛООБМЕННИКОВ ПОДОГРЕВА СЫРЬЯ

Определение температуры на выходе из теплообмееника

Для определения температуры необходимо составить тепловой баланс теплообменника.

Из реактора продуктовая смесь выходит при температуре 389°С. В теплообменнике она охлаждается до температуры 200°С. Сырьё поступает в теплообменник с температурой 30°С. Расход газо-продуктовой смеси из реактора 247179 кг/ч (табл. 6.2), расход сырья 224203 кг/ч (табл. 6.2).

Gc∙(

)=Gгпс∙(

)=Gгпс∙(

),

),

где Gc - расход сырья, кг/ч;гпс - расход газо-продуктовой смеси из реактора, кг/ч;

- энтальпия сырья при температуре t, кДж/кг;- температура сырьевого потока на выходе из реактора, °С;

- энтальпия сырья при температуре t, кДж/кг;- температура сырьевого потока на выходе из реактора, °С;

- энтальпия сырья при температуре 30°С (на входе в теплообменник);

- энтальпия сырья при температуре 30°С (на входе в теплообменник);

- энтальпия газо-продуктовой смеси при температуре 200°С (на выходе из теплообменника);

- энтальпия газо-продуктовой смеси при температуре 200°С (на выходе из теплообменника);

- энтальпия газо-продуктовой смеси при температуре 389°С (на входе в теплообменник).

- энтальпия газо-продуктовой смеси при температуре 389°С (на входе в теплообменник).

Энтальпию сырья при температуре 30°С (на входе в теплообменник) рассчитываем по формуле:

|

=(0,0017∙Т2+0,762∙Т-334,25)/ |

|

; |

|

|

||

|

|

=57,19 кДж/кг.

=57,19 кДж/кг.

Энтальпию газо-продуктовой смеси на выходе из реактора

рассчитываем по формуле: |

|

|||

|

|

= |

|

, |

|

|

|

||

|

|

|

||

на выходе из теплообменника: |

|

|||

|

|

, |

||

|

|

= |

|

|

|

|

|

||

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

где х - массовые доли компонентов.

Энтальпию очищенного ДТ находим по формуле:

=(129,58+0,134∙Т+0,00059∙Т2)∙(4-

=(129,58+0,134∙Т+0,00059∙Т2)∙(4-

)-308,99,

)-308,99,

=1193,38 кДж/кг,

=1193,38 кДж/кг,

=714,84 кДж/кг.

=714,84 кДж/кг.

Принимаем tср.м полученного бензина равной 95°С. Тогда найдём его молярную массу:

М=60+0,3∙tср.м.+0,001∙

, М=60+0,3∙95.+0,001∙(95)2=97,5 кг/кмоль.

, М=60+0,3∙95.+0,001∙(95)2=97,5 кг/кмоль.

По молярной массе находим относительную плотность бензиновой фракции:

,

,

=0,7083.

=0,7083.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Тогда энтальпия бензина будет

=(129,58+0,134∙Т+0,00059∙Т2)∙(4-

=(129,58+0,134∙Т+0,00059∙Т2)∙(4- )-308,99,

)-308,99,

=1260,66 кДж/кг,

=1260,66 кДж/кг,

=760,69 кДж/кг.

=760,69 кДж/кг.

Принимаем состав сухого газа в масс. долях:

компонент |

С1 |

С2 |

С3 |

С4 |

масс. доли |

0,57 |

0,26 |

0,11 |

0,06 |

энтальпия, Дж/кг при 384°С при |

1565 960 |

1440 860 |

1355 800 |

1270 715 |

200°С |

|

|

|

|

Энтальпия сухого газа:

=1565∙0,57+1440∙0,26+1355∙0,11+1270∙0,06=1491,7 кДж/кг,

=1565∙0,57+1440∙0,26+1355∙0,11+1270∙0,06=1491,7 кДж/кг,

=960∙0,57+860∙0,26+800∙0,11+715∙0,06=901,7 кДж/кг. Энтальпии циркулирующего ВСГ:

=960∙0,57+860∙0,26+800∙0,11+715∙0,06=901,7 кДж/кг. Энтальпии циркулирующего ВСГ:

=2127,83 кДж/кг,

=2127,83 кДж/кг,

=1094 кДж/кг. Энтальпии сероводорода:

=1094 кДж/кг. Энтальпии сероводорода:

=464,59 кДж/кг,

=464,59 кДж/кг,

=215,37кДж/кг.

=215,37кДж/кг.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Находим энтальпию газо-продуктовой смеси на входе в теплообменник:

=464,59∙0,0125+1491,7∙0,0199+1260,66∙0,0118+2127,83∙0,0728+1193 ,38∙∙0,883=1259,03 кДж/кг,

=464,59∙0,0125+1491,7∙0,0199+1260,66∙0,0118+2127,83∙0,0728+1193 ,38∙∙0,883=1259,03 кДж/кг,

на выходе из теплообменника:

=215,37∙0,0125+901,7∙0,0199+760,69∙0,0118+1094∙0,0728+714,84∙0,8 83==740,46 кДж/кг.

=215,37∙0,0125+901,7∙0,0199+760,69∙0,0118+1094∙0,0728+714,84∙0,8 83==740,46 кДж/кг.

Из уравнения теплового баланса теплообменника находим энтальпию сырьевого потока на выходе из этого теплообменника:

,

,

кДж/кг.

кДж/кг.

Так как  =(0,0017∙Т2+0,762∙Т-334,25)/

=(0,0017∙Т2+0,762∙Т-334,25)/

, то можем найти температуру сырьевого потока на выходе из теплообменника: t=270°С.

, то можем найти температуру сырьевого потока на выходе из теплообменника: t=270°С.

5.2 Определение среднего температурного напора в теплообменнике

Средняя разность темперктур при противотоке равен [11]: сырьё - 30 - 270 газо-продуктовая смесь - 389 - 200

∆t=359 ∆t=70

∆tПР=177°С (среднее значение найдено логарифмическим методом). Для определения поправочного коэффициента для смешанного тока в

теплообменнике с одним ходом по межтрубному пространству и двумя ходами по трубам находим коэффициенты P и R [11]:

Р=(tК-tН)/(tН′-tН),=(tН′-tК′)/(tК-tН),

где tК, tН - конечная и начальная температуры холодного теплоносителя, °С;Н′, tК′ - начальная и конечная температура горячего теплоносителя.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

Тогда: Р=(270-30)/(389-30)=0,67,=(389-200)/(270-30)=0,79. По графику [11]: e=0,5.

Следовательно: ∆tср=89°С или 362К.

Определим количество тепла передаваемого в теплообменнике:

Q=GГПС∙( -

- )=247179 (1259,03-740,46)=35,61 МВт. Коэффициент теплопередачи принимаем К=250 Вт/(м2∙К) [12]. Рассчитываем необходимую площадь теплообмена по формуле: =Q/(K∙∆tср).

)=247179 (1259,03-740,46)=35,61 МВт. Коэффициент теплопередачи принимаем К=250 Вт/(м2∙К) [12]. Рассчитываем необходимую площадь теплообмена по формуле: =Q/(K∙∆tср).

Следовательно:=35,61/(250∙89)=1600,45 м2.

Предварительно принимаем теплообменник кожухотрубчатый

двухходовой, с диаметром кожуха D=1200 мм, трубами 20ґ2мм, площадью сечения трубного пространства Sт=0,135 м2, межтрубного пространства

Sмт=0,028 м2, Fтеполобмена=514 м2, длина труб - 6 м [6].

Средняя плотность потока, идущего по трубам (сырьё) при средней температуре (270+30)/2=150°С:

.

.

Плотность потока, идущего по межтрубному пространству при средней

температуре (389+200)/2=294,5°С равна:

. Следовательно, скорость движения потока в трубах равна:

. Следовательно, скорость движения потока в трубах равна:

ωт=GС/(Sт∙r)=224203/(0,135∙752,7)=0,61 м/с. Скорость потока в межтрубном пространстве: ωмт=GГПС/(Sмт∙r)=1,2 м/с

Скорость потока удовлетворяет условиям теплопередачи. Необходимое количество теплообменников: =Fобщ/Fтеплобмена=1600,45/514=3 шт.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

6. РАСЧЁТ РЕАКТОРНОГО БЛОКА

Материальный баланс реактора гидроочистки

В реактор поступает сырьё, свежий водородсодержащий газ и циркулирующий водородсодержащий газ (ЦВСГ). Состав ЦВСГ принят на основе данных [6] и представлен в таблице 6.1.

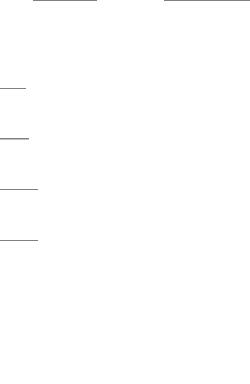

Таблица 6.1 - Состав циркулирующего ВСГ |

|

|

|||

|

|

|

|

|

|

Компонент |

Водород |

Метан |

Этан |

Пропан |

Бутан |

Массовая доля |

0,192 |

0,427 |

0,201 |

0,103 |

0,077 |

Мольная доля |

0,720 |

0,200 |

0,050 |

0,020 |

0,010 |

Средняя молярная масса ЦВСГ Мц равна:

кг. Расход циркулирующего ВСГ, % масс. на 100 кг сырья:

кг. Расход циркулирующего ВСГ, % масс. на 100 кг сырья:

,

,

где c=200 - кратность циркуляции ВСГ, нм3/м3; rс=845,3 - плотность сырья, кг/м3.

кг.

кг.

На основе данных материального баланса гидроочистки (таблица 4.1) составляем материальный баланс реактора (таблица 6.2).

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

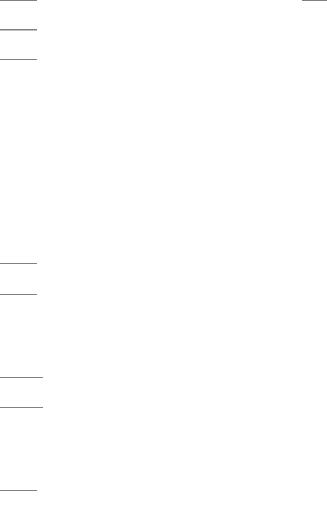

Таблица 6.2 - Материальный баланс реактора гидроочистки ДТ |

|

||

|

|

|

|

Состав |

%масс. |

т/год |

т/час |

Пришло: |

|

|

|

сырьё |

100,000 |

1829496,554 |

224,203 |

свежий ВСГ |

2,220 |

40614,823 |

4,977 |

циркулирующий ВСГ |

8,028 |

146871,984 |

17,999 |

Итого: |

110,248 |

2016983,361 |

247,179 |

|

|

|

|

Получено: |

|

|

|

газ сухой |

2,187 |

40011,090 |

4,903 |

сероводород |

1,381 |

25265,347 |

3,096 |

бензин-отгон |

1,300 |

23783,455 |

2,915 |

ДТ очищенное |

97,352 |

1781051,485 |

218,266 |

циркулирующий ВСГ |

8,028 |

146871,984 |

17,999 |

Итого: |

110,248 |

2016983,361 |

247,179 |

Тепловой баланс реактора

Уравнение теплового баланса реактора гидроочистки можно записать

так:

+QЦ+QS+QГ.Н.=∑ QCМ.

где QC, QЦ - тепло, вносимое в реактор со свежим сырьём и ЦВСГ;, QГ.Н. - тепло, выделяемое при протекании реакций гидрогенолиза сернистых

игидрирования непредельных соединений;

∑QCМ - тепло, отводимое из реактора реакционной смесью.

Средняя теплоёмкость реакционной смеси при гидроочистке незначительно изменяется в ходе процесса, поэтому тепловой баланс реактора можно записать в следующем виде:

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

G∙c∙t0+ΔS∙qS+ΔCН∙qН=G∙c∙t,=t0+(ΔS∙qS+ΔCН∙qН)/(G∙c).

где G - суммарное количествореакционной смеси, % (масс.); с - средняя теплоёмкость реакционной смеси, кДж/(кг∙К);

ΔS, ΔCН - количество серы и непредельных, удалённых из сырья, % (масс.);, t0 - температура на выходе из реактора и при удалении серы ΔS, °С;, qН - тепловые эффекты гидрирования сернистых и непредельных соединений, кДж/кг.

Определим численные значения всех членов, входящих в уравнение.

. При оптимизации t0 учитывают следующие два фактора, действующих в противоположных направлениях: с повышением t0 уменьшается загрузка катализатора, которая требуется для достижения заданной глубины обессеривания ΔS, но, с другой стороны, увеличивается скорость дезактивации катализатора и, следовательно, увеличиваются затраты, связанные с более частыми регенерациями и большими днями простоя установки за календарный год. Минимум суммарных затрат определит оптимальное значение t0. Тогда: t0=350°С.

. Суммарное количество реакционной смеси на входе в реактор составляет 2016983,361 т/год (см. таблицу 6.2).

. Количество серы, удалённое из сырья, ΔS=1,3% (масс.). Глубину гидрирования непредельных углеводородов можно принять равной глубине обессеривания: ΔCН=CН∙0,996=10∙0,996=9,96% (масс.).

. Количество тепла, выделяемое при гидрогенолизе сернистых соединений (на 100 кг сырья) при заданной глубине обессеривания, равной 0,996, составит :

=∑ qSi∙gSi,

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

где qSi - тепловые эффекты гидрогенолиза отднльных сероорганических соединений, кДж/кг [6];- количество разложенных сероорганических соединений, кг (при расчёте на 100 кг сырья оно численно равно содержанию отдельных сероорганических соединений в % масс.).

Таким

образом:=0,32625∙2100+0,32625∙3810+0,32625∙5060+0,32125∙8700=6373,838

кДж.

. Количество тепла, выделяемое при гидрировании непредельных углеводородов, равно 126000 кДж/моль [6]. Тогда:

Н=ΔCН∙qН/М=9,96∙126000/202,7=6191,219 кДж.

. Среднюю теплоёмкость ЦВСГ находим на основании данных по теплоёмкости отдельных компонентов [6], таблица 6.3:

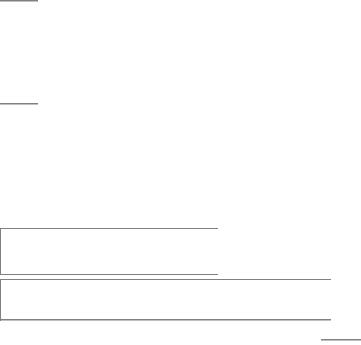

Таблица 6.3 - Теплоёмкость индивидуальных компонентов |

|

||||

|

|

|

|

|

|

Теплоёмкость |

Н2 |

СН4 |

С2Н6 |

С3Н8 |

С4Н10 |

сР, кДж/(кг∙К) |

14,57 |

3,35 |

3,29 |

3,23 |

3,18 |

Теплоёмкость ЦВСГ можно найти по формуле:

сЦ=∑ сРi∙yi,

где сРi - теплоёмкость отдельных компонентов с учётом поправок на температуру и давление, кДж/(кг∙К);- массовая доля каждого компонента в циркулирующем газе.

Тогда:

сЦ=14,57∙0,192+3,35∙0,427+3,29∙0,201+3,23∙0,103+3,18∙0,077=5,47 кДж/(кг∙К).

7. Энтальпию паров сырья при 350°С определяем по графику Приложения 4 [6]: I350=1050 кДж/кг.

Поправку на давление находим по значениям приведённых температуры и давления.

Абсолютная критическая температура сырья определяется с

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

использованием графика [6]: ТКР=723 К.

Приведённая температура равна ТПР=350+273/723=0,862. Критическое давление сырья вычисляем по формуле:

РКР=0,1∙К∙ТКР/МС=0,1∙11,736∙723/202,7=4,186 МПа.

где К=(1,216∙

)/d1515=(1,216∙

)/d1515=(1,216∙

)/0,8453=11,736. Тогда: РПР=Р/РКР=4/4,186=0,956.

)/0,8453=11,736. Тогда: РПР=Р/РКР=4/4,186=0,956.

Для найденных значений ТПР и РПР [6]:

ΔI∙M/ТКР=33; ΔI=(723∙33)/202,7=117,705 кДж/кг.

Энтальпия сырья с поправкой на давление равна: I350=1050117,705=932,295 кДж/кг.

Теплоёмкость сырья с поправкой на давление равна: сС=932,295/350=2,664 кДж/(кг∙К).

. Средняя теплоёмкость реакционной смеси сотавляет: с=(сС∙100+сЦ∙10,248)/110,248=(2,664∙100+5,47∙10,248)/110,248=2,925

кДж/(кг∙К).

Подставив найденные величины в уравнение, находим температуру на выходе из реактора t:=350+(6191,219+6373,838)/(110,248∙2,925)=389 К.

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

6.3 Расчёт объёма катализатора в реакторе

Для расчёта объёма катализатора в реакторе используем формулу [6]: =G′/ω,

где VK - объём катализатора в реакторе, м3;′ - подача сырья в реактор,

м3/ч;

ω - объёмная скорость подачи сырья, ч-1.

Объёмную скорость подачи сырья принимаем равной 1,7 ч-1. Значение G′ находим из соотношнния [6]:

′=G/ρ,

где G - массовый расход сырья, кг/ч; ρ - плотность сырья, кг/м3. Тогда:′=224203/845,3=265,23 м3/ч.

По известным данным находим объём катализатора:=265,23/1,7=156

м3.

Расчёт геометрических размеров реактора

Принимаем соотношение высоты реактора к диаметру 4:1 или Н=4∙D. Реактор цилиндрический с аксиальным вводом сырья.

=π∙D2∙H/4=π∙D3.

Диаметр реактора равен:

https://new.guap.ru/iibmp/contacts |

СПБГУАП группа 4736 |

D=(VК/π)1/3=(156/3,14)1/3=3,7 м.

Высота слоя катализатора составляет H=4∙D=4∙3,7=14,8 м.

Таким образом, окончательно принимаем рассчитанные выше параметры процесса:

температура входа газо-сырьевой смеси - 350°С; температура выхода газо-продуктовой смеси - 389°С; давление подачи сырья в реактор - 4 МПа; кратность циркуляции ВСГ - 200нм3/м3; глубина обессеривания -99,6% (масс.); объёмная скорость подачи сырья - 1,7 ч-1;

концентрация водорода в свежем ВСГ - 85% (об.); концентрация водорода в циркулирующем ВСГ - 72% (об.); объём катализатора в реакторе - 156 м3.