Реферат «преимущества Компрессионных Офсетных Резинотканевых Полотен» По Материаловедению (Комарова Л. Ю

.).docПреимущества компрессионных офсетных резинотканевых полотен

Офсетные полотна подразделяются на два типа: традиционные (не компрессионные) и компрессионные. Традиционное полотно доминировало на ранней стадии развития офсетной печати (1905 г. - 1935 г.), а компрессионное полотно завоевало популярность после 1935 года. Сначала офсетные полотна изготавливались из монолитного слоя резины. Точность изготовления при этом была низка, поскольку таких понятий, как допуск на толщину или плоскостность, не знали в принципе. Однако рост требований к качеству печати, совершенствование печатной техники, разработка новых полимерных композиций со временем привели к прогрессу в области изготовления офсетных полотен, которые постепенно превратились из второстепенного аксессуара в продукты самых современных технологий.

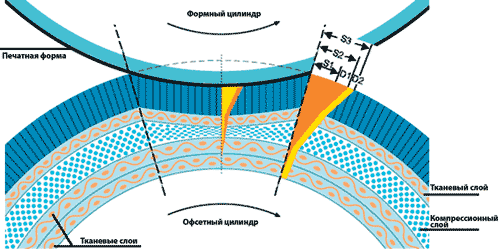

П ервые

резиновые офсетные полотна имели

существенный недостаток — они

выпучивались под действием давления,

что обусловливалось упругостью резины.

Результатами выпучивания были увеличение

площади печатной зоны и возникновение

таких дефектов печати, как скольжение

(смазывание печатных элементов на

оттиске) и дробление (двоение печатных

элементов на оттиске). Теоретически

выпучивание и увеличение печатной зоны

можно минимизировать путем очень точного

выставления зазоров между цилиндрами,

однако на практике даже самые незначительные

отклонения в толщине запечатываемого

материала, печатной формы или офсетного

полотна, а также погрешности печатающего

механизма приводят к неконтролируемым

изменениям площади печатной зоны.

Поэтому уже в начале прошлого столетия

стали разрабатываться способы стабилизации

геометрических размеров офсетного

полотна в зоне печатного контакта.

ервые

резиновые офсетные полотна имели

существенный недостаток — они

выпучивались под действием давления,

что обусловливалось упругостью резины.

Результатами выпучивания были увеличение

площади печатной зоны и возникновение

таких дефектов печати, как скольжение

(смазывание печатных элементов на

оттиске) и дробление (двоение печатных

элементов на оттиске). Теоретически

выпучивание и увеличение печатной зоны

можно минимизировать путем очень точного

выставления зазоров между цилиндрами,

однако на практике даже самые незначительные

отклонения в толщине запечатываемого

материала, печатной формы или офсетного

полотна, а также погрешности печатающего

механизма приводят к неконтролируемым

изменениям площади печатной зоны.

Поэтому уже в начале прошлого столетия

стали разрабатываться способы стабилизации

геометрических размеров офсетного

полотна в зоне печатного контакта.

Решением проблемы стало включение в состав офсетного полотна компрессионного (сжимаемого) пористого слоя, способного деформироваться за счет выдавливания воздуха из пор, причем при деформации одного участка компрессионного слоя не происходит изменения объемов других участков, то есть выпучивание отсутствует.

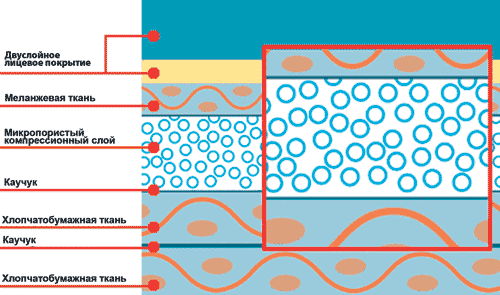

Компрессионный резиновый слой — слой представляющий собой синтетическую полимерную композицию, содержащую микросферы или микропоры, заполненные газом; компрессионный слой предназначен для улучшения механических и печатных свойств.

В первом патенте на офсетное полотно с

компрессионным слоем, принадлежащем

компании Dunlop и датируемым 1918 годом,

предлагался слой с открытыми порами. В

1935 году патентную заявку на полотно с

промежуточным компрессионным слоем с

закрытыми порами сделала британская

компания Cow. В 50 х годах офсетные полотна

с промежуточным компрессионным слоем

представила на рынок немецкая компания

ContiTech. Современное офсетное полотно

состоит из нескольких тканевых слоев

и лицевого слоя . Компрессионный слой

помещается между слоями ткани. Тканевые

слои образуют каркас, придающий жесткость

офсетному полотну и предотвращающий

его растяжение. Обычно используются

хлопчатобумажные и синтетические ткани.

В процессе изготовления полотна ткань

калибруется в специальном валковом

устройстве и из нее удаляются остатки

воздуха.

первом патенте на офсетное полотно с

компрессионным слоем, принадлежащем

компании Dunlop и датируемым 1918 годом,

предлагался слой с открытыми порами. В

1935 году патентную заявку на полотно с

промежуточным компрессионным слоем с

закрытыми порами сделала британская

компания Cow. В 50 х годах офсетные полотна

с промежуточным компрессионным слоем

представила на рынок немецкая компания

ContiTech. Современное офсетное полотно

состоит из нескольких тканевых слоев

и лицевого слоя . Компрессионный слой

помещается между слоями ткани. Тканевые

слои образуют каркас, придающий жесткость

офсетному полотну и предотвращающий

его растяжение. Обычно используются

хлопчатобумажные и синтетические ткани.

В процессе изготовления полотна ткань

калибруется в специальном валковом

устройстве и из нее удаляются остатки

воздуха.

Структура офсетного полотна с компрессионным слоем

Исходя из изложенного материала можно выделить основные преимущества компрессионных офсетных полотен перед некомпрессионными:

- Более стабильное и высокое качество печати.

- Увеличенный срок службы ОРТП за счет уменьшения нагрузок на другие слои полотна.

- Отсутствие таких дефектов печати как смазывание или двоение печатных элементов на оттиске.

- Улучшенные механические свойства, такие как быстрое восстановление после сжатия или деформация без вспучивания поверхностного слоя .

- Улучшенная стойкость к разного рода деформациям, таким как растяжение, продавливание .

-Равномерное распределение давления по всей поверхности запечатываемого материала.