- •1 Техническая характеристика изделия

- •2 Общая технологическая схема изготовления изделия

- •3 Сравнительный анализ формных флексографских материалов

- •3.1 Общие сведения о флексографской печати

- •3.2 Флексографские пластины и печатные формы

- •3.2.1 Разновидности печатных форм

- •3.2.2 Геометрические показатели печатной формы

- •3.2.3 Состав флексографских пластин

- •3.2.4 Общие сведения о копировальном процессе и копировальных слоях

- •3.3 Способы изготовления печатных форм флексографской печати

- •3.3.1 Аналоговая запись

- •3.3.2 Цифровая запись

- •3.4 Оборудование для производства печатных форм

- •3.4.1 Оборудование для производства печатных форм на основе твердой фотополимеризующейся композиции

- •3.4.2 Оборудование для производства печатных форм на основе жидкой фотополимеризующейся композиции

- •4 Выбор технологии, оборудования, материалов для изготовления

- •5 .Расчет количества печатных форм на тираж

3.2.1 Разновидности печатных форм

По своей конструкции печатные флексографские формы могут быть в виде пластин, валов со сменными цилиндрическими или постоянными формами. Наибольшее применение получили пластинчатые формы, которые подразделяются на:

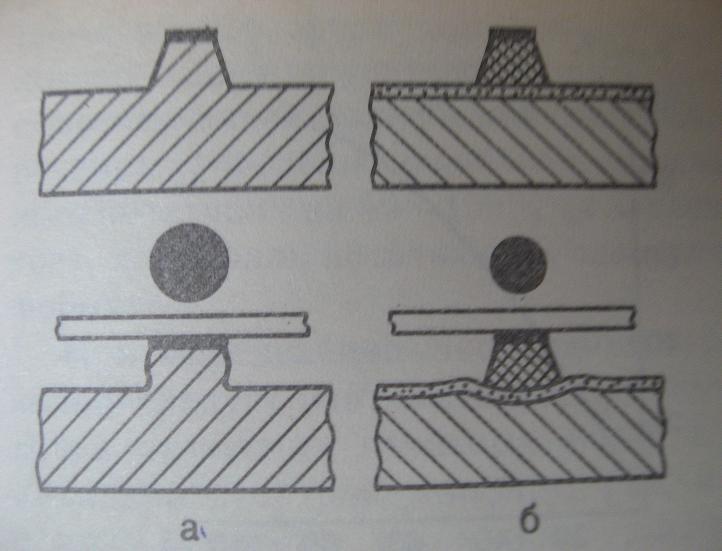

1) Однослойные (рисунок 1, а), состоящие из одного упругоэластичного материала, например резины, полимера или каучука;

2) Двухслойные (рисунок 1, б) и трехслойные, у которых слои различаются упругоэластичными свойствами, позволяющими улучшать деформационные характеристики печатных форм.

Рисунок 1 — Схема получения оттиска флексографской печати: а — с однослойной формы; б — с двухслойной формы

При печатании с однослойных форм в полосе контакта происходит деформация печатающего элемента, без изменения объема, что приводит к увеличению ширины штриха или площади растрового элемента на оттиске. У многослойной формы печатающий слой изготавливается из эластомера со сплошной структурой, а основание – из микропористого эластомера, который при сжатии изменяется в объеме. При этом модуль упругости нижнего материала должен быть в 2-3 раза ниже модуля упругости печатающего слоя. В этом случае в зоне контакта печатающих элементов не деформируется, а происходит изменение под ним объема материала основания формы, благодаря чему значительно уменьшаются искажения изображения. Более подробно однослойные и многослойные печатные формы будут рассмотрены ниже. [2]

3.2.2 Геометрические показатели печатной формы

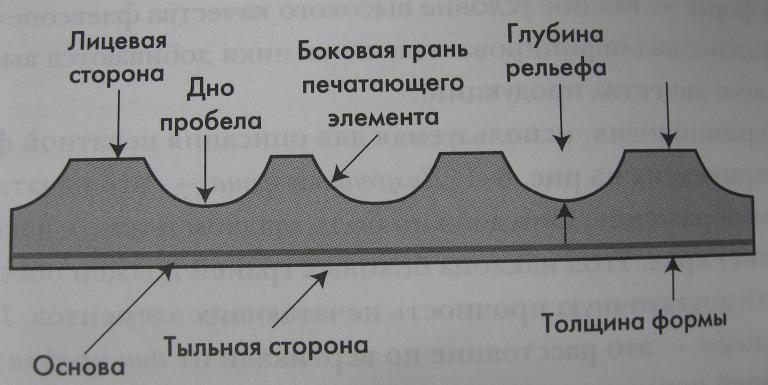

Терминология, используемая для описания печатной формы флексографской печати, приведена на рисунке 2.

Рисунок 2 — Геометрические показатели печатной формы

Лицевая сторона — это печатаемое изображение, оно должно быть гладким и иметь четкие края. Угол наклона боковых граней должен обеспечивать достаточную прочность печатающих элементов. Глубина рельефа — это расстояние по вертикали от дна пробела до внешней поверхности печатающего элемента. Тыльная (оборотная) сторона пластины в случае фотополимерных форм представляет собой полиэфирную подложку, обеспечивающую стабильность размеров. Резиновые формы, за редкими исключениями, не имеют стабилизирующей основы. Полная толщина формы равна расстоянию между лицевой и оборотной сторонами формы, то есть расстоянию между поверхностью формного цилиндра и поверхностью формы, контактирующей с запечатываемым материалом. Тонкие формы имеют толщину от 0,025 до 0,045 дюйма; они применяются преимущественно в производстве газет и узкополосной этикетки. Существует тенденция к постепенному переходу к работе на этих формах и в других секторах производства. В большинстве сегментов промышленности, за исключением печати на гофроматериалах, наиболее распространены пластины толщиной от 0,150 до 0,250 дюйма. Общая для большинства приложений тенденция заключается в переходе к применению тонких форм, поскольку они обеспечивают большее разрешение и меньшее растискивание. [1]

3.2.3 Состав флексографских пластин

Все флексографские формы изготавливают либо из резины, либо из фотополимеров. Первоначальным материалом была резина. До внедрения в 1973 году фирмой DuPontфоточувствительных полимеров резина являлась единственным доступным материалом для изготовления флексографских форм. Качество первых полимерных форм оценивалось путем сравнения с резиновыми формами. Существовал целый набор модификаций резины, разработанных с учетом специфических требований к печатно-техническим свойствам.

Основным из этих свойств является способность воспринимать и переносить краску от анилоксового валика на субстрат. Другим требованием является эластичность, то есть способность восстанавливать форму сразу после контакта с анилоксовым валиком и после натиска печатным цилиндром. Эластичность позволяет обеспечивать краскоперенос при различных скоростях печатания. Форма должна быть стойкой к действию растворителей в красках, то есть она не должна набухать или изменять свою твердость, она должна быть износостойкой. [4]

Твердость и толщина форм должны соответствовать используемому в данный момент запечатываемому материалу и сюжету. Форма должна быть однородной по толщине, формы, не удовлетворяющие этому требованию, нуждаются в избыточном давлении для переноса краски с анилоксового валика. Это приводит к выдавливанию краски на боковые грани печатающих элементов, как следствие, к грязной печати. Повышенное давление также вызывает дополнительное растискивание, особенно снижающее качество печати тонких штрихов и растровых изображений. Пенопластовая монтажная лента лишь частично компенсирует непостоянство толщины формы. Твердость формы также очень важна, чем нерегулярнее структура материала и чем больше его пористость, тем мягче формный материал. Формы с твердостью 25-35 единиц по Шору-А используются для печати на гофрокартоне. Обычной нормой является применение формы с твердостью 55-60 единиц, а более твердые формы применяются для печати с максимальным разрешением на жестких гладких поверхностях.[4, 5]

Как указывалось выше, существуют два типа флексографских пластин: резиновые и фотополимерные.

Резиновые:

До начала 1970-х годов во флексографской печати печатание производилось при помощи вулканизированных, а с оборотной стороны шлифованных (для достижения равномерной толщины) резиновых форм. То есть, резиновые формы изготавливались путем матрицирования (тиснением отливных форм) с использованием сырой резины с последующей ее вулканизацией. Высота форм зависела от запечатываемого материала. При использовании печатной формы из однородного материала, от ее высоты зависит величина деформации в зоне контакта с печатным цилиндром. Чем толще и мягче форма, тем лучше она контактирует с более шероховатой и неровной поверхностью или меняющимся по толщине запечатываемым материалом. Но именно в этом и заключается проблема толстой печатной формы. Толстые формы изготавливают с большими допусками по толщине, кроме того, их поверхность и рельеф нестабильны, что приводит к увеличению давления из-за деформации. [3, 4]

Резиновые, а точнее эластомерные, клише обладают лучшим качеством, если нанести на всю их поверхность эластомер и вслед за этим лазерным гравированием получить на ней печатный рельеф. Печатающие элементы (в отличие от фотохимического способа) имеют боковые грани, скошенные к основанию, в то время как верхняя поверхность имеет прямые вертикальные боковые грани (рисунок 3). Это существенно повышает устойчивость клише к износу во время печати тиража и уменьшает связанное с этим растискивание растровых точек. [3]

Рис. 3. Сравнение рельефов печатной формы, созданной химико-фотографическим способом из фотополимеризующейся композиции, и резиновой печатной формы, изготовленной способом лазерного гравирования

Гравированные лазером клише ещё мало распространены, их линиатура растра составляет 40 лин/см, что существенно ниже, чем у фотополимерных печатных форм (где она составляет приблизительно 60 лин/см). [3]

Для экспонирования металлических или твердых фотополимерных пластин используется негатив. Металлическая пластина покрыта слоем светочувствительной композиции, которая устойчива к кислотному травящему веществу. Экспонированная пластина проявляется, и открывшиеся в результате этого места на поверхности металла вытравливаются. В итоге получается форма, на которой печатающие элементы возвышаются над пробельными. Металлическая формная пластина используется в качестве патрицы для получения матрицы, с помощью которой изготавливают резиновую печатную форму. Металлическую матрицу вдавливают в соответствующий материал на достаточную глубину, где она удерживается необходимое время. После разделения получившейся матрицы и патрицы, осматривают их поверхность, а затем поверхность формы покрывают полотном сырой резины и патрицу с резиной вдавливают в матрицу. Под действием давления и нагрева резина вулканизируется, получается резиновая копия – собственно печатная флексоформа. В процессе изготовления резиновой формы происходит усадка. [1]

Фотополимерные:

Фотополимерная пластина получается из светочувствительной пластмассы. Неэкспонированный материал нестабилен, пластичен и бесполезен как пластина. После экспонирования он, подобно резине, приобретает устойчивость и эластичность. Негатив для фотополимера отличается от негатива для получения резиновой формы, в нем предусматривается компенсация только удлинения при установке формы на формный цилиндр, поскольку других линейных искажений нет.

Сырьём для фотополимеризующихся материалов служат эластомерное связующее вещество, ненасыщенные мономеры и УФ-фотоинициаторы. Они растворимы в воде или в органических растворителях. При засветке УФ-лучами происходит реакция полимеризации или "сшивание". Образованные путем этой реакции фотополимеры становятся нерастворимыми. При частичной засветке фотополимеры могут частично задубливаться, в то время как незасвеченные участки можно растворить, т.е. они сохраняют способность к вымыванию. Это свойство используется при изготовлении рельефных печатных форм. Как указывалось выше, фотополимерные пластины, которые используют для изготовления печатных форм, состоят в основном из слоя мономера, соединенного с жесткой подложкой. Для увеличения диапазона экспозиции и улучшения краскопереноса на него иногда наносят специальный слой, который, в свою очередь, часто покрывают защитной пленкой. Чтобы пленка легче отделялась, между ней и мономером нередко размещают еще один разделительный слой. [4, 6]

Фотополимерная форма может быть исходно твердой (solid) или получаться при экспонировании слоя жидкой (liquid) фотополимеризующейся композиции, причём твёрдая их форма используется чаще. Сущность формных процессов в обоих случаях одинакова, хотя их исполнение и оборудование различны. Пластина сначала экспонируется с оборотной стороны, это экспонирование необходимо проводить в течение точно определенного промежутка времени, чтобы создать нерастворимый твердый слой для будущих пробельных элементов. Затем пластина экспонируется через негатив, который пропускает свет в местах печатающих элементов, при этом протекают процессы фотоинициируемой полимеризации, в результате которых материал упрочняется в освещенных местах. Затем пластину обрабатывают раствором, в котором растворяются неэкспонированные участки, в результате образуется рельеф, воспроизводящий изображение. После заключительной операции финишинга и сушки форма готова к установке на формный цилиндр. [1, 5]

Печатные формы на основе твердых (solid) фотополимеризующихся композиций:

В середине 1970-х годов стали внедряться флексографские формные пластины с твердым фотополимерным слоем. Фотополимерные печатные формы имели дефекты резиновых форм такой же толщины при выполнении более высоких требований в растровой печати.

При твердых (solid) системах, применяемых помимо аналоговой и при цифровой записи (запись маски), фотополимерные печатные формы изготавливаются производителем форм, он обеспечивает качественное и безвредное для окружающей среды производство форм. Твердые фотополимеризующиеся пластины поставляются в готовом для экспонирования виде такими фирмами, какBASF(например, формные пластиныNyloflex) илиDuPont(пластиныCyrel). Твердые флексографские формы не разрушаются и не изнашиваются, пластина чувствительна к воздействию тепла, дневного света, УФ-излучения и коротковолнового искусственного света, поэтому она может обрабатываться при безопасном свете без УФ-излучения, при этом форма остается эластичной и гибкой. Такие формы предназначены для печатания флексографскими красками на спиртовой или водной основе, могут также применяться УФ-краски и лаки. Но они несовместимы с масляными красками и растворителями, например ацетатами.[4, 5]

Печатные формы на основе твердых (solid) фотополимеризующихся композиций бывают однослойными и многослойными. Однослойные пластины состоят из рельефного слоя (не "сшитого" фотополимера), покрытого защитной фольгой. Разделительный слой обеспечивает лёгкое отделение защитной фольги, лавсановая основа на оборотной стороне пластины служит для ее стабилизации.

Однослойные печатные формы изготавливаются толщиной от 0,76 мм (например, для печати на пакетах, плёнках, тонком картоне) до 6,35 мм (например, для печати на гофрокартоне, мешках из бумаги или пластика). При работе на пластинах толщиной до 3,2 мм могут использоваться линиатуры до 60 лин/см. Более толстые печатные формы (от 4 до 5 мм) используются с линиатурами до 24 лин/см. [5]

Многослойные пластины, предназначенные для качественной растровой печати, они комбинируют в своей структуре принцип относительно твердых тонкослойных пластин со сжимаемой основой. Подложка сама образует сжимаемую основу для рельефного слоя и принимает на себя деформацию при печати, при этом сохраняется печатный рельеф. Стабилизирующий слой обеспечивает почти полное отсутствие продольной деформации вследствие изгиба плоской печатной формы при монтаже на формный цилиндр. Достигаемый эффект повышения качества печати имеет место в том случае, когда тонкие однослойные печатные формы со сжимаемым пористым слоем приклеиваются на формный цилиндр. [5]

Для систем "Компьютер-печатная форма" сущность технологии состоит в следующем (например, для цифровых флексографских формных пластин фирмы BASF): при удалении защитной фольги освобождается "черный" слой, на который, например, с помощью луча лазера (с длиной волны 1064 Нм) можно осуществлять запись путем разрушения слоя (абляции). Лазерный луч разрушает черный абсорбирующий энергию слой, при этом на формной пластине осуществляется запись точка за точкой, черный слой выполняет задачу копируемого оригинала (негатива). После завершения записи пластина засвечивается по всей ее площади (предварительная и основная экспозиции) и дальше обрабатывается так же, как однослойная формная пластина для получения рельефа. [5]

Печатные формы на основе жидких (liquid)фотополимеризующихся композиций:

При применении систем на основе жидких фотополимеризующихся композиции, флексографские формы изготавливаются толщиной 1,7-8,0 мм. Для изготовления печатной формы на основе таких композиций в зависимости от формата формы и системы оборудования требуется от 44 до 60 минут. Формы могут использоваться сразу же после их изготовления. [4]