гидропривод_мет_машин

.pdf

Для  м м - 3 , д

м м - 3 , д  м - 4 шт. С р е д н ю ю высоту h одной манжеты можно принять равной 4 мм в уплотнении с тремя манже тами и h = 5 — 7 мм - в уплотнениях с четырьмя манжетами .

м - 4 шт. С р е д н ю ю высоту h одной манжеты можно принять равной 4 мм в уплотнении с тремя манже тами и h = 5 — 7 мм - в уплотнениях с четырьмя манжетами .

Сила трения Т для резинотканевых уплотнителей из шевронных

манжет определяется по формуле: |

|

|

где D - уплотняемый диаметр |

(поршня или штока); |

|

п - число манжет; |

|

|

• напряжения силы трения (удельное трение), |

0,2 МПа . |

|

7.4. О п р е д е л е н и е |

рабочего д а в л е н и я |

|

Давление жидкости в полостях гидроцилиндра ( - |

в поршневой |

|

и  - в штоковой) с учетом сил трения в уплотнительных узлах поршня и штока при установившемся движении определяется согласно уравнению

- в штоковой) с учетом сил трения в уплотнительных узлах поршня и штока при установившемся движении определяется согласно уравнению

где |

и |

- силы трения соответственно в уплотнении поршня и |

||

штока; |

|

|

|

|

|

и |

- рабочие площади соответственно поршня и штока. |

||

Давление р2 равно потере давления в линии слива, в которую |

||||

входят: потери давления в |

золотнике - |

в р е г у л и р у ю щ е м гидроаппа |

||

рате - |

ив трубопроводе |

- . Так как все эти потери зависят от расхо |

||

да жидкости, величина которого неизвестна, то в первом приближении при проведении ориентировочных расчетов можно принять

где  - потери давления соответственно в золотнике и регулирующем гидроаппарате при номинальном расходе по паспортным данным этих аппаратов.

- потери давления соответственно в золотнике и регулирующем гидроаппарате при номинальном расходе по паспортным данным этих аппаратов.

Тогда давление в полости гидроцштиндра |

определяется по |

формуле |

|

90

Кроме статического давления в полости гидроцилиндра и при соединенных к нему трубопроводах возможно явление резкого изменения

|

давления в движущей |

|||||||

|

ся жидкости |

|

при |

зна |

||||

|

чительном |

изменении |

||||||

|

её скорости |

в |

течение |

|||||

|

короткого |

интервала |

||||||

|

времени, |

т.е. |

гидрав |

|||||

|

лический удар. |

|

|

|||||

|

|

Особенно |

|

за |

||||

|

метно |

гидравлический |

||||||

|

удар |

проявляется |

при |

|||||

|

внезапной |

остановке |

||||||

|

потока |

жидкости |

в |

|||||

|

трубопроводе, |

|

напри |

|||||

|

мер при |

резком |

пере |

|||||

|

крытии золотника рас |

|||||||

|

пределителя |

|

с |

элек |

||||

Рис. 7.3. Уплотнение поршня: 1 - поршень; |

тромагнитным |

|

управ |

|||||

лением. |

Увеличение |

|||||||

2 - гильза; 3 - уплотнение |

||||||||

динамического |

давле |

|||||||

|

||||||||

ния находится по фор-

муле Жуковского Н.Е.

7.5.Расчет толщины стенки гидроцилиндра

Врасчетной практике используются несколько различных фор мул для определения толщины стенки цилиндрических резервуаров и

трубопроводов. При ориентировочных расчетах толщина  стенки гиль зы гидравлического цилиндра определяется по величине расчетного давления

стенки гиль зы гидравлического цилиндра определяется по величине расчетного давления  и допустимого напряжения на растяжение

и допустимого напряжения на растяжение

Толщину стенки толстостенного цилиндра [4]  определяю:

определяю:

по формуле Ляме

9 1

где  - диаметр поршня;

- диаметр поршня;  - коэффициент Пуассона (для стали

- коэффициент Пуассона (для стали

=0,3); - расчетное давление, максимально возможное внутреннее избыточное давление с учетом всех предполагаемых рабочих состояний, включая гидравлический удар.

=0,3); - расчетное давление, максимально возможное внутреннее избыточное давление с учетом всех предполагаемых рабочих состояний, включая гидравлический удар.

При уточненных расчетах толщины стенки цилиндра можно ис пользовать формулу Барлова.

7.6. Расчет штока цилиндров на устойчивость

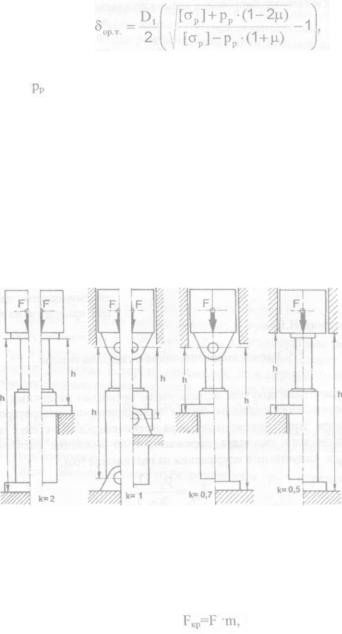

Все гидравлические цилиндры рассчитываются на устойчивость. Важнейшей оценкой при этом является тип крепления цилиндра на эле ментах машины. Наиболее предпочтительно применение шарнирного крепления с использованием кинематических пар четвертого класса. Схемы расчета на устойчивость представлены на рис. 7.4.

Рис. 7.4. Схемы расчета на устойчивость

Расчет гидроцилиндров на устойчивость выполняется после вы бора крепления следующим образом. Зная расчетное усилие F, определя ем критическое усилие  по формуле

по формуле

92

где m - коэффициент запаса прочности ( = 2 ... 3).

= 2 ... 3).

Длина гидроцилиндра в расчете на устойчивость определя ется при максимально выдвинутом штоке. При этом необходимо учесть размеры отдельных элементов цилиндра.

Рекомендуются следующие значения основного ряда (в скобках приведены значения дополнительного ряда) хода поршня или плунжера S (мм) : 4; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; (56); 63; (70); 80; (90); 100; (ПО); 125; (140); 160; (180); 200; (220); 250; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900); 1000; (1120); (1250; (1400); 1600; (1800); 2000; (2240); 2500; (2800); (3000); 3150; (3350); (3550); (3750); 4000; (4250); (4500); (4750); 5000; (5300); (5600); (6000); 6300; (6700); (7100); (7500); 8000; (8500); (9000); (9500).

Зная критическую силу, можно определить момент инерции J из следующего выражения:

где Е - модуль упругости;  - длина продольного изгиба.

- длина продольного изгиба.

где к - коэффициент продольного изгиба (см. рис. 7.4);

- рассчетная длина ( при выдвинутом штоке).

- рассчетная длина ( при выдвинутом штоке).

Момент инерции штока цилиндра определяется по зависимости

Определив по данной зависимости диаметр штока, сравниваем его с ранее найденным размером.

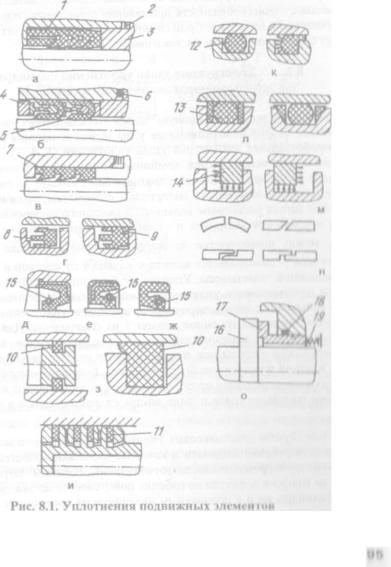

8. УПЛОТНЕНИЯ ГИДРАВЛИЧЕСКИХ ЦИЛИНДРОВ И

ПОДВИЖНЫХ ЭЛЕМЕНТОВ ГИДРОПРИВОДОВ

8 Л . Конструкции узлов уплотнений

Уплотнения элементов гидроприводов представлены на рис. 8.1.

Вбольшинстве гидросистем применяются «мягкие» уплотнения

[6].В них уплотнение достигается прижатием к уплотняемым поверхно стям эластичного герметизирующего элемента - манжеты. Манжеты изго тавливают из кожи, резины, каучуков, пластмассовых материалов в ком бинации с тканями и другими материалами. Наибольшее распространение получили манжеты из резины, усиленные тканями, многие гидроэлемен ты импортной поставки имеют уплотнения из синтетических материалов, также усиленные тканями.

93

У - образные манжеты 5 (рис. 8.1, а, б) обладают упругостью от носительно друг друга. Регулировка затяжки манжет осуществляется подбором шайб 2 или при помощи пружинной подтяжки. Иногда приме няются шевронные манжеты 7 прямоугольного сечения (рис. 8.1, в) без распорных колец. Уплотнение подобными манжетами отличается высо кой надежностью. Для высоких давлений масла (140 МПа) на поршнях применяются уплотнительные манжеты, представленные на рис. 8.1, г. Жесткость манжеты 8 обеспечивается средним язычком, а герметичность

-боковыми упругими язычками. Для исключения выдавливания манжеты

взазор между поршнем и гильзой манжета устанавливается вместе с поршневым кольцом 9. Широкое распространение в неподвижных и реже

вподвижных соединениях получили кольца круглого сечения, которые надежно работают при давлениях до 50,0 МПа (рис. 8.1, к). Кольца 12 круглого сечения размещаются в прямоугольных или угловых канавках. Работает уплотнительное кольцо следующим образом. При подводе дав ления жидкости по одну из сторон кольца оно смещается к соответст вующей боковой стенке канавки в направлении действия давления и, де формируясь, создает плотный контакт по трем поверхностям. Уплотни тельное действие колец при нулевом давлении жидкости обеспечивается сжимающим усилием, создаваемым в материале кольца вследствие попе речного сжатия его при сборке.

Дтя предохранения уплотнительных колец от выдавливания в зазор применяются защитные кольца 13 (рис. 8.1, л) из материала более твердо го, чем материал уплотнительных колец. Они размещаются с одной или по обеим сторонам уплотнительного кольца. Наиболее приемлемым по механическим свойствам и устойчивости к жидкостям являются фторо пластовые защитные кольца и применяются они для давлений до 100 МПа. При более высоких давлениях применяют металлические защитные кольца. Однако нужно иметь в виду, что применение защитных колец увеличивает трение уплотнительного узла. Для обеспечения надежной работы уплотнения необходима качественная обработка поверхностей, с которыми контактирует уплотнительное кольцо. Высокой надежностью и работоспособностью обладают уплотнения чугунными поршневыми кольцами 14, но они используются в основном для уплотнения поршней (рис. 8.1 м) в металлургических манипуляторах при тяжелых условиях работы. Уплотнительные чугунные кольца применяются только в маслосистемах для давлений до 32 МПа при скорости движения поршня до 5 м/с. Конструкции и размеры колец приводятся в нормалях многих заво дов.

Следует заметить, что установка даже одного поршневого кольца обеспечивает удовлетворительную герметичность до 2,5 - 3,0 МПа. Твер-

94

дость готовых колец должна быть в пределах 21 ... 100 НВ. Годными считаются кольца, у которых разность значений твердости в трех разных точках не превышает 5 НВ. Проверяется также упругость кольца. Может применяется уплотнение резиновыми кольцами 10, 11 (рис. 8.1, з, и) пря моугольного сечения. В последнее время получают широкое распро странение кольца из фторопласта и текстолита.

Для обеспечения упругости колец применяют вспомогательные рези новые кольца или пружины. Применяемые конструкции стыков поршне вых колец, представлены на рис. 8.1, н. Как было сказано выше, в боль шинстве случаев в поршневых гидроцилиндрах применяются для уплот нений поршня резино-тканевые уплотнения, однако опыт эксплуатации гидропривода, ремонт которого связан с большим объемом демонтажа и монтажа различного оборудования и, следовательно, большими просто ями, показывает целесообразность применения поршневых гидроцилинд ров с поршневыми кольцами. Срок службы последних достигает 5-7 лет, они могут быть использованы на давление до 20 МПа.

8.2. Конструкция узлов уплотнения цилиндра

с использованием полимерных материалов

Повышенную эксплуатационную надежность силовых цилиндров обеспечивают опорно-уплотнительные узлы штока и поршня со специ ально разработанными элементами узлов уплотнений [1, 4, 7] . Для гер метизации штока используются комбинированные уплотнения 2 (рис. 8.2), каждое из которых содержит уплотнительное кольцо 11 пилообраз ного сечения из износостойкого материала - пластмассы, поджимаемое к поверхности штока резиновым кольцом 10 овального поперечного сече ния. Для исключения экструзии и защемления фрагментов кольца 11 в

зазор между поверхностью штока и расточкой в крышке корпуса гидроцилиндра устанавливается защитное кольцо 9 из жесткой и прочной антифрикционной пластмассы. Уплотнение 6 поршня комбинированное, состоит из пластмассового уплотнительного кольца и поджимаемого ре зинового кольца овального поперечного сечения. Для уплотнения поршня используется также грязесъемное кольцо 7 из пластмассы. Для защиты уплотнений штока от внешних загрязнений и ледяной корки, попадаю щих из окружающей среды при его выдвижении из гидроцилиндра, при меняется жесткий пластмассовый грязесъемник 1 со скребковым элемен том, отводящим загрязнения от штока на торец гидроцилиндра и предот вращающим попадание грязи и пыли внутрь гидроцилиндра и в рабочую жидкость.

Срок службы пластмассовых уплотнений существенно зависит от загрязненности рабочей жидкости и качества промывки полостей гидро цилиндра и трубопроводов после изготовления, Частицы загрязнений приводят не только к дефектам на рабочих поверхностях штока, поршня и корпуса цилиндра, но и к продольным царапинам на контактных поверх-

96

ностях уплотнений, резко снижающих их герметичность и приводящих к возникновению утечек.

Поэтому в соответствии с техническими требованиями класс чистоты рабочей жидкости в гидроцилиндрах должен быть до 12 класса. Для защиты пластмассовых и резиновых уплотнений штока и поршня широко используют грязесьемные губы на опорных кольцах, например на кольце 7, дополнительные грязепоглощающие опорные кольца 4 и 5 из фторопласта и магнитные ловушки 8 на поршне и крышках гидроцилинд ра. Их применение практически исключает отказы уплотнений, вызван ные попаданием в зону контакта частиц загрязнений из рабочей жидко сти.

Рис. 8.2. Опорно-уплотнительные узлы штока и

поршня силового цилиндра

•увеличение зазоров и эксцентриситетов в парах шток - крышка и поршень - гильза цилиндра;

•увеличение необходимой ширины опорных поверхностей (осо бенно при применении пластмасс с невысоким пределом текуче сти);

•снижение жесткости опор;

•значительное снижение несущей способности опорных колец и ползучесть под нагрузкой при повышении расчетной температу ры;

•возможность набухания опорных колец в рабочей жидкости с возможным увеличением трения при работе цилиндра;

•неспособность опор из обычных пластмасс (не сверхпрочных) воспринимать осевое давление рабочей жидкости от прилегаю

щих к ним уплотнений.

Увеличение зазоров, эксцентриситетов и прогибов в опорных узлах штока и поршня крайне нежелательно, так как способствует перекосам штока в гидроцилиндре и, соответственно, увеличению на грузки. Зазоры более 0,3 мм приводят к стукам при реверсе нагрузки в опоре. Одновременно ухудшаются условия работы уплотнений и снижается запас прочности штока по продольному изгибу.

Для исключения передачи давления от уплотнений 2 и 6 на опор ные кольца соответственно 3, 4 и 5, 7 их обычно помещают в отдель ные канавки (см. рис. 8.2) с разделительным буртом, имеющим зазо ры  И

И относительно поверхности штока или цилиндра. Значения

относительно поверхности штока или цилиндра. Значения

зазоров  и должно быть достаточно большим, чтобы исключить

и должно быть достаточно большим, чтобы исключить

касание и возможный задир стальных поверхностей в процессе рабо ты опорных колец, но ограничивается условием антиэкструзионной стойкостью уплотнений. Для фторопластовых уплотнений при давле нии 40 МПа зазор не должен превышать 0,2 мм. Обеспечить такие значения на практике очень сложно, поэтому в эксплуатации чаще всего наблюдаются задиры рабочих поверхностей гидроцилиндров с последующим катастрофическим изнашиванием уплотнений или экс трузия уплотнений в зазоры. Для исключения таких отказов уплотне ний целесообразно использовать защитные кольца (уплотнение 6, см. рис. 8.2) из более жестких и прочных материалов.

98

9. ГИДРАВЛИЧЕСКИЕ МОТОРЫ

9.1. Основные параметры и характеристики гидромоторов

Объёмные гидравлические моторы представляют собой машины предназначенные для преобразования энергии потока рабочей жидкости в энергию движения выходного звена. В гидромоторе рабочий процесс ос нован на попеременном заполнении рабочей камеры маслом и вытесне ния его из рабочей камеры. В металлургических машинах преимущест венно применяют аксиально-поршневые машины, например на МНЛЗ мартеновского цеха ОАО «Магнитогорский металлургический комбинат» при перемещении тележки-манипулятора промежуточного ковша.

Основными параметрами гидромоторов являются:

•рабочий объём (V0 );

•номинальный расход масла ( i;

i;

•давление на входе (Рв х .) и выходе (Рвых.) гидромотора;

•частота вращения (п);

•крутящий момент (М^,);

•мощность (N);

• общий КПД гидромотора ( - коэффициенты полез ного действия соответственно: гидравлический, объемный и механи ческий).

Промышленностью выпускается большая номенклатура гидро моторов для гидроприводов. Для правильного выбора необходимо иметь

следующие данные о режимах работы:

номинальное рабочее давление и время работы при этом давлении; номинальная частота вращения, максимальная и минимальная часто та вращения и время работы при данных частотах; величина расхода рабочей жидкости; крутящий момент, диапазон изменения крутящего момента;

долговечность при разных нагрузках (длительная нагрузка, работа с перегрузками и т.п.); требуемая чистота рабочей жидкости, чувствительность к работе на

рабочей жидкости с повышенной температурой; КПД при различных режимах работы; скорость и диапазон регулирования; наличие механизмов регулирования; шумовая характеристика;

простота обслуживания, ремонтопригодность.

'»<>