- •Курсовой проект

- •Содержание

- •Описание конструкции и принцип действия приспособления

- •Список использованных источников

- •5. Расчет приспособления на точность

- •5.2 Проверяем приспособление на точность

- •3.Расчёт зажимного усилия заготовки в приспособлении

- •4.Расчет исходного усилия, развиваемого приводом приспособления и

- •Параметров привода

- •6.Описание конструкции контрольно - измерительного приспособления

- •Введение

- •7. Расчет исполнительных размеров калибр – скобы

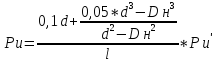

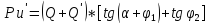

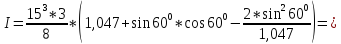

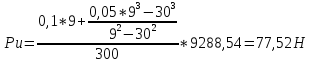

4.Расчет исходного усилия, развиваемого приводом приспособления и

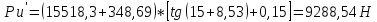

Рu

Параметров привода

Рисунок 4.1

Схема действия привода

Где

-

исходное усилие, Н;

-

исходное усилие, Н;

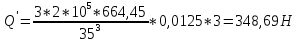

Q- зажимное усилие, Q=15518,3Н;

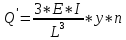

Е-

модуль упругости материала цанги, Е=2× МПа;

МПа;

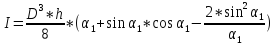

Dн - наружный диаметр поверхности лепестка, мм; Dн =30 мм;

h- ширина лепестков цанги, h=3мм;

n- число лепестков в цанге, n=3;

-

половина угла лепестка цанги,

-

половина угла лепестка цанги,

=60º

;

=60º

;

L- длина лепестков цанги от места заделки до середины корпуса, L=35мм;

α- половина угла корпуса цанги, α=15º;

-

угол трения между цанговой и корпусом,

-

угол трения между цанговой и корпусом,

=8.53º

=8.53º

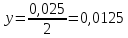

y – стрела прогиба, т.е радиальный зазор между цангой и заготовкой;

I

– момент инерции сектора сечения цанги

в месте заделки лепестка цанги,

d – диаметр заготовки, мм; d = 9мм;

D = диаметр в месте заделки лепестка цанги; D =18 мм;

l

= 250…300 Н; tg tg

tg 0,1…0,15;

0,1…0,15;

Smin – минимальный зазор в посадке заготовки на оправку; Smin = 0.025мм;

664,45

664,45

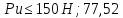

По правилам техники безопасности должно выполняться условие:

<

150 Н;

<

150 Н;

Вывод: правило техники безопасности соблюдается, т.е. приспособление пригодно к использованию на производстве.

6.Описание конструкции контрольно - измерительного приспособления

Калибр - скоба применяется для контроля размера квадрата 7,1h12(-0.15).

Калибрами называют бесшкальные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей деталей. Калибры бывают предельные и нормальные.

Предельные калибры позволяют установить, находится ли проверяемый размер в пределах допуска.

Расстояния между измерительными губками назначают по соответствующим проверяемым предельным размерам. Таким образом, при контроле годными окажутся размеры, которые проходят в раствор губок (Пр) и не проходят в раствор губок (НЕ). В соответствии с этим стороны калибров делят на проходные (ПР) и непроходные (НЕ). Детали, которые не проходят через проходные стороны калибров, относятся к исправимому браку, а детали, которые проходят через непроходные стороны, — к неисправимому.

-

Введение

При обработке деталей на фрезерных станках в условиях различного производства, машинное время в среднем составляет менее половины общего времени работы. Примерно столько же процентов затрачивается на выполнение вспомогательных приемов. Следовательно, основные резервы для повышения производительности труда скрыты в возможности дальнейшего совершенствования установочно-зажимных приспособлений и автоматизации обработки на фрезерных станках.

Наибольший эффект в сокращении затрат времени на установку и закрепление заготовок обеспечивается за счет перекрытия вспомогательного времени машинным. С этой целью широко внедряются:

1.Непрерывное фрезерование на вращающихся круглых столах и барабанах;

2.Многоместные приспособления со сменными кассетами;

3.Двухпозиционные поворотные столы и т. д.

На фрезерных станках широко применяют делительные столы и головки.

Общеизвестные универсальные делительные головки с делительными дисками (лимбами) и набором сменных зубчатых колес являются дорогими и точными делительными устройствами. Поэтому наряду с ними в производстве широко используются упрощенные делительные механизмы, которые менее универсальны, но зато более дешевые, жесткие и устойчивые в эксплуатации, а также доступные для изготовления в условиях любого завода.

Конструкции делительных головок и столов самые разнообразные; некоторые из них нормализованы. Несмотря на различное конструктивное оформление, все они состоят из одних и тех же основных частей: корпуса, поворотной части, делительного механизма (фиксатора) и механизма зажима поворотной части перед обработкой.

Существенное отличие делительных головок от делительных столов заключается в том, что установка и зажим обрабатываемых деталей в делительных головках обычно производятся с помощью центров (при наличии задней бабки), трех-кулачковых патронов, цанг и других центрирующих механизмов, монтируемых на шпинделе головки. На делительных столах обрабатываются более громоздкие и крупные детали или несколько деталей одновременно, для установки и зажима которых на поворотной части стола монтируются специальные наладки.

Головки и столы изготовляются с горизонтальной и вертикальной осью шпинделя. В крупносерийном производстве применяются двух- и трех-шпиндельные головки.

На установочных поверхностях делительных устройств монтируются сменные наладки для позиционной обработки одной или нескольких деталей.