Лекция №4. Твердые лекарственные формы.

Виды таблеток. Таблетирование. Покрытие таблеток оболочками. Капсулы. Капсулирование в твердые капсулы. Контроль качества. Упаковка.Маркировка.

К таблеткам применимы следующие классификации: по способу изготовления, по виду покрытия, по типу высвобождения активного вещества и по способам применения. По отношению к технологии изготовления наиболее значимы первые две классификации.

Глобально по способу изготовления таблетки можно разделить на два больших класса: прессуемые и тритурационные. Причем на долю первого приходится подавляющее большинство изготавливаемых таблеток.

Общая схема изготовления прессуемых таблеток (схема 14) заключается в приготовлении таблетируемой массы (включая стадии изготовления порошков и гранул) и собственно процесса прессования с последующим обеспыливанием и, если необходимо, покрытием оболочкой.

Схема 14. Таблетирование

Прессование (таблетирование) – процесс изготовления таблеток из порошка (прямое прессование) или гранул под воздействием давления, создаваемого прессом таблеточных машин.

Прямое прессование позволяет исключить большое число технологических стадий, что дает экономию во времени производства, сокращает количество используемого оборудования и уменьшает занимаемые им производственные площади. Однако широкого применения данный метод не получает из-за того, что таблетируемая масса должна обладать оптимальным набором технологических свойств: хорошая сыпучесть, хорошая прессуемость, низкая адгезионная способность к деталям пресс-инструмента, частицы одинакового гранулометрического состава с малой долей мелких фракций (хорошо прессуются частицы размером 0,5-1 мм).

Пресс-инструмент состоит из матрицы (стальной диск с отверстием под загрузку материала для таблетирования) и двух пуансонов (стальные стержни-поршни, создающие давление в отверстии матрицы). Автоматизированное таблетирование осуществляется на оборудовании двух типов:

-

Эксцентриковые (кривошипные, ударные) – однопозиционная конструкция с подвижной загрузочной воронкой и покоящейся матрицей. Особенностью данного типа прессов является создание давления только одним пуансоном (верхним) и кратковременно, что влечет возможность плохого прессования.

-

Ротационные (револьверные, карусельные) – в противоположность эксцентриковым обладают подвижной матрицей и покоящейся загрузочной воронкой. Давление в таких машинах изменяется постепенно, что улучшает качество прессования. Данный тип машин оборудован большим количеством комплектов матриц с пуансонами, приводя к значительному увеличению производительности по сравнению с эксцентриковыми.

Для запуска серии производства машины калибруют: производится пробное таблетирование, в ходе которого добиваются нужной массы таблеток и присущим им всех технологических параметров (прочность, распадаемость и т.д.). Некоторые машины снабжены оборудованием автоматического контроля качества таблеток.

Покрытие оболочками – технологическая операция для создания оболочек различного состава вокруг таблетки. В основном производится с целью защиты таблетки от внешних факторов среды, улучшение товарного качества и органолептических свойств (цвет, запах, блеск), изменение характера всасывания ЛВ (локализация в ЖКТ, пролонгирование действия, защита слизистых от раздражающего действия), возможность совмещения в одной ЛФ несовместимых веществ. Различают покрытия:

-

Прессованные – так называемый тип tablet in tablet. Осуществляется в циклических ротационных прессах с вариантом многократной загрузки в одну матрицу на различных стадиях прессования. Является разновидностью многослойной таблетки.

-

Пленочные, являющиеся самыми распространенными и позволяющими добиться различных свойств за счет содержащихся в покрытии веществ. Возможно нанесение в следующих типах оборудования: нанесение покрытий в барабанах, нанесение покрытий в псевдоожиженном слое (распыление сверху, распыление снизу, нанесение покрытий по касательной, технология струйного псевдоожижения).

-

Дражированные – сахарные оболочки, наносимые, как правило, в дражировочных котлах.

Кроме прессуемых таблеток изготавливают формовочные (тритурационные) таблетки. Их производство основано на застывании сформированной без применения давления таблетки. Такие таблетки изготавливают в случаях:

-

Не желательно применение высокого давления (нитроглицерин)

-

Не желательно добавление большого количества вспомогательных веществ

-

Для получения таблеток быстро разлагающихся в водных средах (шипучие, для рассасывания во рту)

Для производства таких таблеток влажную таблетируемую массу втирают в матрицы и высушивают в сушильных шкафах (либо влага удаляется путем лиофилизации). Возможно также выдавливание пуансонами влажной сформированной массы с последующим высушиванием. В технологии твердых лекарственных форм начато освоение 3D-печати. Утвержден FDA первый препарат (Spritam), изготовляемый по технологии пористого наслаивания (ZipDose® Aprecia Pharmaceuticals).

Капсулы (ОФС.1.4.1.0005.15) – дозированная ЛФ, содержащая одно или несколько действующих веществ различной консистенции, с добавлением или без вспомогательных веществ, заключенных в твердую или мягкую оболочку.

Основным компонентом капсул является желатин – продукт частичного гидролиза коллагена, получаемый из костей и шкур животных путем мацерации с последующим очищением действием кислот и щелочей. Поскольку желатин является соединением белковой природы, он легко и быстро усваивается организмом и, кроме того, не токсичен и не вызывает побочных эффектов. Как основной компонент капсул желатин выбран благодаря способности его растворов к образованию твердых гелей при охлаждении. Однако для получения стабильной массы, предназначенной для изготовления капсул, одного желатина не достаточно. Также капсулы имеют ряд преимуществ перед таблетками: проще глотать, меньше вспомогательных веществ и возможность капсулировать не только твердые порошки и гранулы, но и жидкие субстанции. Но из-за наличия желатина капсулы сильно подвержены действию влаги и размножению микроорганизмов, однако это исправляется внесением соответствующих вспомогательных веществ (схема 15).

Капсулы бывают двух типов: твердые и мягкие. Для каждого из типов применяется свое оборудование. Основные стадии для производства твердых желатиновых капсул:

-

Приготовление желатиновой массы (растворение желатина и вспомогательных веществ в очищенной воде при повышенной температуре с последующей фильтрацией). Контроль вязкости раствора.

-

Изготовление оболочек твердых желатиновых капсул. Метод макания: формы (штифты) опускаются в желатиновую массу, поднимаются и высушиваются. Оболочки закрываются.

-

Наполнение капсул. Производится на циклических автоматизированных машинах, сочетающих в себе возможность выполнения нескольких операций: загрузка закрытых капсул, их открытие, контроль открытия, заполнение, закрытие, выгрузка, очистка ячейки для капсулирования. Как и для других твердых лекарственных форм, для наполнения используются порошки и гранулы (наполнение жидким компонентом для твердых капсул не нашло широкого применение), которые как и для таблеток могут содержать вспомогательные вещества для улучшения сыпучести или для ускорения растворения порошков/гранул в средах организма.

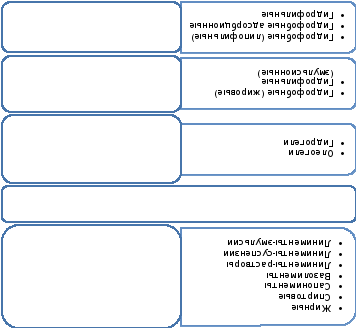

Схема 15. Вспомогательные вещества для капсул

Контроль качества таблеток и капсул.

Контроль качества необходимая процедура в процессе изготовления таблеток и капсул, закрепленная требованиями GMP. В РФ основным документом, регламентирующим качество ЛФ и ЛВ, является Государственная фармакопея 13 (ГФ 13).

К таблеткам и капсулам применяют следующие испытания:

-

органолептические свойства (ГФ 13 ОФС.1.4.1.0015.15);

-

механическая прочность (ГФ 13 ОФС.1.4.2.0004.15, ОФС.1.4.2.0011.15);

-

распадаемость (ГФ 13 ОФС.1.4.2.0013.15);

-

растворение (ГФ 13 ОФС.1.4.2.0014.15);

-

средняя масса таблеток и отклонение в массе отдельных таблеток (ГФ 13 ОФС.1.4.1.0015.15);

-

содержание лекарственных веществ в таблетках (ряд ОФС по физико-химическим и химическим методам анализа);

-

однородность дозирования (ГФ 13 ОФС.1.4.2.0008.15);

-

определение талька и других вспомогательных веществ (ГФ 13 ОФС.1.4.1.0015.15, ГФ 13 ОФС.1.1.0008.15)

Упаковка. Маркировка. Хранение.

Данные области также контролируются нормами ГФ 13 (ОФС.1.4.1.0001.15, ОФС.1.1.0010.15). После изготовления таблеток и капсул (как и любой другой ЛФ), их необходимо упаковать. Назначение упаковки: обеспечить должные условия для хранения и транспортировки ЛФ, а также для нанесения соответствующих отметок (маркировки) и придания привлекательного товарного вида для потребителя. Упаковочные материалы так же, как и сырье, подвергаются входному контролю отдела ОКК. Запрещено использование некачественного или с вышедшим сроком годности материала. Требования изложены в ОСТ 42-510-98 и МУ 64-801-00. Различают:

-

первичную упаковку – необходима для создания благоприятных условий, обеспечивающих длительное хранение ЛФ (упаковка должна быть инертна для содержимого), а также для нанесения основной информации (маркировки), утвержденной в ФЗ №61 "Об обращении лекарственных средств".

-

вторичную упаковку – необходимую для сохранения целостности первичной упаковки, а также для нанесения дополнительной информации (помимо дублируемой с первичной упаковки).

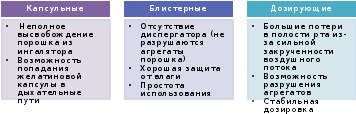

Упаковывают таблетки и капсулы на автоматизированных машинах конвейерного типа, производящих все необходимые операции: фасовка, упаковка, маркировка. Дополнительно возможна организация упаковки в блочную и транспортную упаковку. Для таблеток и капсул в качестве первичной применяют блистерную упаковку (одна из наиболее распространенных), упаковка в банки из пластика и стекла, «умные» кошельки и другие модификация блистерной упаковки, ленточные упаковки. Для вторичной применяются, как правило, картонные коробки, либо она может вообще отсутствовать.

Лекция №5. Мягкие лекарственные формы.

Мази. Суппозитории. Мягкие желатиновые капсулы. Технологии производства. Контроль качества и стандартизация. Упаковка.

Мази (ОФС.1.4.1.0008.15) - мягкая лекарственная форма, предназначенная для нанесения на кожу, раны и слизистые оболочки. Мази по характеру своих свойств (вязкость, упругость, пластичность), по типу дисперсных систем и сродству к воде классифицируются в соответствии со схемой 16.

Схема 16. Классификация мазей.

Технологическая цепочка изготовления мазей включает следующие стадии:

-

Подготовка мазевой основы и ЛВ. Мазевые основы готовят в специализированных мазевых котлах, оснащенных мощными мешалками, пригодными для перемешивания вязких сред. Основа мази определяет ключевые параметры, характеризующие качество: стабильность, растворение ЛВ, высвобождение ЛВ. Сравнение мазевых основ приведено в табл. 2. ЛВ, в случае необходимости, подвергают подготовительным этапам, зависящих от их физических свойств и технологических необходимостей следующей стадии: измельчение, просеивание, смешивание, растворение.

Таблица 2. Сравнение мазевых основ

|

Основа |

Липофильная |

Абсорбционная |

Гидрофильная |

|

Состав |

Липофильная основа |

Липофильнаяоснова + ПАВ |

ПЭГ, ПЭО |

|

Растираемость |

Сложная |

Нормальная |

|

|

Смываемость |

Трудная |

Легкая |

|

|

Стабильность |

Масел - плохо; углеводородов - хорошо |

Стабильно |

|

|

Способность к введению ЛВ |

Твердые в виде суспензии или жирорастворимые в воде |

Твердые, жирорастворимые и водные растворы (маленькие кол-ва) |

Твердые и водные растворы |

|

Применение |

Защитные мази, основа для гидролизующихся ЛС |

Защитные мази, основа для водных растворов твердых и негидролизующихся веществ |

Только ЛС |

|

Основа |

Эмульсионная (вода в масле) |

Эмульсионная (масло в воде) |

|

Состав |

Липофильная основа + вода (<45%) + ПАВ (ГЛБ<8) |

Липофильная основа + вода (>45%) + ПАВ (ГЛБ>8) |

|

Растираемость |

Нормальная |

Легкая |

|

Смываемость |

Нормальная |

Легкая |

|

Стабильность |

Расслаивается с щелочными агентами, солями, коллоидами |

|

|

Способность к введению ЛВ |

Твердые, жирорастворимые и водные растворы (маленькие кол-ва) |

|

|

Применение |

Косметика, очищающие кремы, основа для водных растворов и твердых и негидролизующихся веществ |

|

-

Введение ЛВ и вспомогательных веществ в основу. Для приготовления устойчивой дисперсной системы требуется учет степени дисперсности ЛВ, способ, скорость, время и порядок введения всех компонентов, температурный режим. Вещества вводят в мазевую основу согласно схеме 17. Классификация вспомогательных веществ представлена на схеме 18.

-

Гомогенизация. Технологическая необходимость, т.к. не всегда возможно добиться необходимой дисперсности ЛВ при простом перемешивании в процессе введения веществ в основу. Для данной стадии применяются валковые мазетерки, жерновые мельницы, плунжерные гомогенизаторы, а также различного типа роторно-пульсационные аппараты.

-

Стандартизация. В соответствии с ОФС.1.4.1.0008.15 к мазям применяют следующие испытания: соответствие описанию (однородность, внешний вид, запах), определение pH, степень дисперсности. Также оценивается коллоидная устойчивость, консистенция и термолабильность.

Схема 17. Ввод веществ в мазевую основу

Схема 18. Классификация вспомогательных веществ

-

Фасовка и упаковка. Упаковка производится в различные материалы, не допускающие адсорбции и диффузии содержимого, а также обеспечивающие удобство применения и нанесение этикеток. Мази упаковывают на автоматических установках для наполнения и запайки туб, выполняемых из алюминия, полимеров и комбинированных материалов. После завершения фасовки, оценивается герметичность упаковки.

Суппозитории (ОФС.1.4.1.0013.15) – твердая при комнатной температуре, но плавящаяся при температуре тела, дозированная ЛФ, содержащая одно или более ЛВ в подходящей основе, предназначенная для введения в полости тела.

Среди основ выделяют два класса: липофильные (ГФ 13 рекомендует масло какао, а также его сплавы с парафином, растительные и животные жиры, ланоль и др.), и гидрофильные (полиэтиленгликоли).

Производство суппозиториев включает два промышленных метода:

-

Прессование. Подобно таблетированию на кривошипных машинах. Для достижения оптимальных технологических параметров суппозиторной массе придают необходимый уровень сыпучести за счет добавления скользящих агентов, измельчении и просеивании охлажденного сырья. Процесс однопозиционного прессования сопровождается охлаждением деталей машины. Достоинства метода: предотвращение седиментации и несовместимости ЛВ в основе, позволяет заключать в суппозитории термолабильные ЛВ.

-

Выливание в формы. Технология включает последовательные 4 стадии. Первоначально подготавливается суппозиторная основа. Суть процесса заключается в последовательном смешивании расплавленных масс компонентов основы, взятых в требуемом соотношении. Для устранения нерастворимой части основы, расплавленную смесь пропускают под давлением через фильтр. Контролем качества на данном этапе являются параметры соответствия температур плавления и затвердевания. Далее в отфильтрованную суппозиторную основу в специализированных реакторах вводятся ЛВ в виде растворов или суспензий в зависимости от физических свойств ЛВ. На завершающем этапе в автоматическом режиме происходит одновременно упаковка суппозиториев в контурные ячейковые упаковки на специальном оборудовании.

Выпускаемые суппозитории проверяют на соответствие требованиям ГФ 13: однородность по массе и форме, точность и однородность дозировки, размер частиц (при вводе в состав суппозиториев суспензий), соответствие заявленным температуры плавления, соответствие уровню микробиологической чистоты, должны проходить испытания на растворение/распадаемость.

Мягкие желатиновые капсулы являются разновидностью капсул, в которых наполнитель, заключен в неразъемную желатиновую оболочку. Наполнитель содержит помимо ЛВ различные вспомогательные вещества, придающие наполнителям необходимые технологические свойства, в частности разбавители, придающие требуемый объем наполнителю. Сама желатиновая масса содержит оптимальное количество пленкообразующих и пластифицирующих веществ с целью придания основе капсул способности поддерживать свою форму, но при этом быть пластичной. По аналогии с твердыми капсулами вводятся корригирующие вещества в состав оболочки. Также, в отличие от твердых капсул, мягкие предназначены для капсулирования жидких, пастообразных и легколетучих веществ, использование твердых наполнителей, таких как порошки или гранулы, нерационально с учетом применяемых технологий капсулирования. Для мягких желатиновых капсул, в основном, применяется два метода наполнения: ротационно-матричный, позволяющий получать шовные капсулы, и капельный, используемый для изготовления бесшовных капсул.

Ротационно-матричный. Метод наиболее оптимален для изготовления мягких капсул, поскольку обеспечивает высокую производительность в автоматическом режиме, совмещенную с высокой точностью. Также к достоинствам следует отнести получение капсул различной формы, вместимости и обеспечение наполнения веществами различной консистенции. Процесс можно разделить на 6 основных технологических стадий:

-

Первый этап: приготовление препарата, который должен капсулироваться. Происходит при повышенной температуре в вакуумном миксере или специализированном резервуаре.

-

Второй этап: приготовление желатиновой массы путем расплавления гранулированного желатина в предназначенных для этого резервуарах.

-

Третий этап: подготовка штампующей машины. Происходит загрузка желатиновой массы и ЛП, а также настройка аппарата.

-

Четвертый этап: капсуляция ЛП. Машина производит две пластичные желатиновые ленты, которые смыкаются на форматных барабанах. ЛП подается дозатором между лентами и запаивается между ними.

-

Пятый и шестой этапы: сушка в барабанной сушилке и хранение. Производится для удаления с поверхности капсул масла с последующей передачей капсул на хранение в помещения с поддержкой оптимальных климатических условий и системой подачи чистого воздуха.

Капельный метод. Из-за особенностей технологии данным методом получаются исключительно сферические бесшовные капсулы. Процесс производства аналогично начинается с подготовки желатиновой массы и наполнителя. Формирование капсул происходит в капсуляторе, заполненном растительным маслом, и основано на физических свойствах получаемой массы: поверхностное натяжение. Жихлерный узел подает желатиновую саму наружной струей с одновременной подачей ЛП внутри. Пульсатор разделяет общую струю и желатин стягивается в виде сферы под действием собственного поверхностного натяжения. Застывание оболочки происходит в токе охлажденного масла. После получения капсулы очищаются от масла (промывка и сушка). Капсулы проверяют на содержание точной дозировки (по массе), на целостность оболочки: отсутствие трещин, пузырьков воздуха, отсутствие потеков. Метод также точен в дозировке, но недостатком является капсулирование только легколетучих неводных наполнителей.

После проверки капсул на соответствие заявленным требованиям (точность дозирования, однородность), распадаемость, растворение, целостность оболочек, их передают на фасовку и упаковку. Мягкие желатиновые капсулы, как и твердые, упаковывают на автоматических линиях, как правило, в блистерные упаковки или банки, изготавливаемые из различных материалов, с нанесением маркировки по существующим требованиям.

Лекция №6. Жидкие лекарственные формы.

Растворы. Экстракционные препараты. Сиропы. Суспензии. Эмульсии. Технологии и оборудование. Контроль качества и упаковка.

Жидкие ЛФ изготавливают двумя способами: методом суспендирования/эмульгирования/растворения ЛВ и вспомогательных веществ в соответствующих растворителях либо извлечением веществ из растительного или животного сырья (экстрагированием).

К жидким ЛФ применимо несколько классификаций: по способу применения (для внутреннего или наружного применения, а также для инъекционного введения); по составу (простые и сложные), по природе растворителя (водные и не водные, в том числе и сжиженные газы), дисперсологическая классификация. С точки зрения последней, все жидкие ЛФ являются свободнодисперсными системами, в которых дисперсионная среда – жидкость, а дисперсная фаза находится в твердом или жидком состоянии.

Схема 19. Достоинства и недостатки жидких ЛФ

Растворы (ОФС.1.4.1.0011.15) – жидкая ЛФ, получаемая растворением жидких, твердых или газообразных веществ в соответствующем растворителе или смеси взаимосмешивающихся растворителей с образованием гомогенных дисперсных систем.

Технология изготовления растворов включает 3 операции: растворение/смешивание, очистка фильтрацией и фасовка. Растворение проводят реакторах-смесителях и при необходимости процесс проводят при повышенной температуре. Фильтрация проводится, как правило, под давлением (друк-фильтры). Фасовка и укупорка, как и для остальных жидких ЛФ, происходит на автоматических линиях розлива, после которой следует проверка флаконов на целостность, правильную дозировку, наличие маркировки, герметичность. Для жидких ЛФ особое значение имеет качество первичной упаковки, к которой предъявляются особые требования в зависимости от типа препарата. Например, затемненное стекло для обеспечения защиты от воздействия света; изготовление упаковки, позволяющей производить точное дозирование либо обеспечить поштучное извлечение ЛП.

К экстракционным препаратам относятся следующие ЛФ:

-

Настойки (ОФС.1.4.1.0019.15) – жидкая ЛФ, представляющая собой обычно окрашенные спиртовые или водно-спиртовые извлечения, получаемые из лекарственного растительного или животного сырья без нагревания и удаления экстрагента.

-

Настои и отвары (ОФС.1.4.1.0018.15) – жидкие ЛФ, представляющие собой водные извлечения из лекарственного растительного сырья.

-

Экстракты (ОФС.1.4.1.0021.15) – концентрированные извлечения из лекарственного растительного сырья, реже из сырья животного происхождения. Различают сухие, густые и жидкие экстракты.

Помимо ЛВ, перечисленные ЛФ содержат балластные (не оказывают фармакологическое действие) и сопутствующие (улучшающие действие ЛВ вещества). Технология получения таких препаратов заключается в экстрагировании, осуществляемом различными способами:

-

Мацерация. Осуществляется в экстракторах (мацерационных баках) при определенной загрузке измельченного материала и экстрагента с периодическим перемешиванием при температуре 15-20 оС (7 суток, если не указано иного в ФС). После вытяжку сливают, сырье отжимают, промывают экстрагентом с последующим отжимом и объединением полученных экстрактов. Не эффективен, т.к. не обеспечивается полнота экстракции.

-

Дробная мацерация (ремацерация). Усовершенствованный процесс: проводится ступенчато, общий объем экстрагента делится на части и после настойки сливается, после чего загружается новая порция растворителя. Время настаивания определяется индивидуально. При такой организации с каждой новой загрузкой экстрагента движущая сила процесса (разность концентраций) возрастает, обеспечивая лучшее извлечение веществ.

-

Мацерация с принудительной циркуляцией экстрагента. Применяют, если в ходе экстракции образуется тяжелый и трудно поддающийся перемешиванию осадок. Принудительная циркуляция осуществляется центробежным насосом и позволяет проводить процесс быстрее и с большей степенью извлечения.

-

Вихревая экстракция. Интенсивное перемешивание турбинной мешалкой (8000-13000 об/мин). Существенное сокращение времени процесса (до 10 мин).

-

Ультразвуковая экстракция. Ультразвуковые волны способствуют пропитке растворителем материала, разрушают клетки и способствуют интенсификации массообмена. Снижается время экстракции (до нескольких минут), повышается степень извлечения.

-

Перколяция. В отличие от мацерации перколят вытесняется непрерывно чистым экстрагентом. Для этого также применяются другие аппараты, называемые перколяторами. Перколяция включает 3 стадии: набухание сырья (происходит в мацерационном баке), настаивание (в перколяторе), перколяцию. Последняя стадия заключается в одновременном сливе перколята и подаче чистого экстрагента. В шроте остается значительное количество растворителя, поэтому он подвергается рекуперации: либо перегонкой с водяным паром, либо методом вымывания водой.

-

Реперколяция. Осуществляется по принципу противоточной экстракции в единой технологической цепи: в первый экстрактор подают свежий растворитель, в последний загружают свежее сырье и сливают перколят. Для повышения производительности системы проводят максимальную автоматизацию процесса: измельчение и подача сырья, сброс и удаление сырья из цеха, рекуперация непосредственно в экстракторе.

Завершающая стадия получения жидких экстрактов состоит в отстаивании экстрагента с последующей фильтрацией. Реже жидкие экстракты получают путем растворения густых и сухих экстрактов. Для получения густых (до 25% влаги) и сухих (до 5% влаги) экстрактов предварительно получают вытяжку, которую очищают и упаривают (концентрируют) и/или высушивают.

На качество экстракции влияют факторы:

-

Молекулярный вес экстрагируемых веществ

-

Наличие перемешивания/движения растворителя (конвективная диффузия)

-

Измельчение сырья (не более, чем в соответствующих ФС)

-

Разность концентраций веществ в экстрагенте и сырье

-

Продолжительность процесса

-

Прочие условия экстрагирования: вид растворителя, его температура, вязкость, добавление ПАВ

Требования, предъявляемые к экстрагентам: избирательность, хорошая способность смачивать сырье, безопасность (минимальная токсичность для пациента и огнеопасность), не должны взаимодействовать с экстрагируемыми веществами.

Новогаленовые препараты – максимально очищенные вытяжки из растительного сырья, лишенные вредных и балластных веществ. В отличие от галеновых их можно применять парентерально. Технологии получения подбираются индивидуально в зависимости от сырья, при этом стремятся получить концентрированное извлечение при наименьших затратах растворителя и времени. Общий трехэтапный принцип: подбор растворителя, извлекающего максимум ЛВ, минимум балласта, собственно извлечение, очистка от извлеченных балластных и вредных веществ.

Сиропы (ОФС. 1.4.1.0012.15) – жидкая ЛФ, предназначенная для приема внутрь, преимущественно представляющая собой концентрированный раствор различных сахаров, содержащий ЛВ и вспомогательные вещества.

Принято классифицировать сиропы на вкусовые, используемые в качестве корригента неприятного вкуса для других ЛФ, и лекарственные, содержащие в своей основе ЛВ и вспомогательные вещества. Для обоих видов сиропа основным сырьем служит сахар, растворы которого могут быть не стабильны и подвергаться порче (например, брожение, засахаривание). Потому к сахару, используемому для приготовления сиропов, предъявляются требования к отсутствию посторонних веществ, особенно ульрамарину, который при хранении придает сиропу запах сероводорода. Для исключения процессов брожения в водных сиропах, они имеют концентрацию 60-65% сахара, т.к. в такой среде микроорганизмы обезвоживаются. Для сиропов с концентрацией менее 60% добавляют достаточное количество этилового спирта или других консервантов.

Вкусовые сиропы изготавливают в сироповарочных котлах, обогреваемых паром. Приготовление сиропа идет в несколько стадий: пропитка сахара водой для разрыхления, добавление остаточной воды (36:64 – вода:сахар) и длительная температурная выдержка при 60-70 оС, кипячение до прекращения пенообразования. При кипячении контролируется плотность раствора, поскольку происходит упаривание воды из сиропа.

Лекарственные сиропы заключаются в приготовлении вкусового сиропа и растворов ЛВ и вспомогательных веществ с последующим смешиванием до полного растворения всех компонентов. На завершающей стадии сироп пропускают через друк-фильтр, проверяют на качество и отправляют на фасовку.

Сиропы проверяются по соответствующим ОФС на соответствие заявленным данным о плотности растворов (ОФС.1.2.1.0014.15) и pH (ОФС.1.2.1.0004.15). Также контролируются внешние данные сиропов: цвет, запах, прозрачность, отсутствие кристаллизации.

Суспензия (ОФС.1.4.1.0014.15) – жидкая ЛФ, представляющая собой гетерогенную дисперсную систему, содержащую одно или несколько твердых действующих веществ, распределенных в жидкой дисперсионной среде. По размерам частиц суспензии классифицируют на тонкие (0,1-1 мкм) и грубые (более 1 мкм). Также применима классификация по природе дисперсионной фазы: поверхностно-лиофильные (например, водные суспензии белой глины, оксида магния), которые легко смачиваются, и поверхностно-лиофобные (например, водные суспензии каморы, серы), частицы которых, соответственно, плохо смачиваются.

Суспензии готовят двумя методами: дисперсионным и конденсационным. Первый заключается в измельчении частиц с последующим диспергированием в коллоидных мельницах, роторно-пульсационных аппаратах, ультразвуковых установках. Второй метод состоит в приготовлении раствора ЛВ в растворителе, к которому затем добавляют воду с целью снижения растворимости ЛВ. При уменьшении растворимости выпадают мелкодисперсные кристаллы. Так получаются микрокристаллические суспензии. Для изменения растворимости ЛВ дополнительно можно изменять pH среды или добавлять вспомогательные вещества. Суспензии также производят в виде порошков и таблеток для растворения непосредственно перед приемом.

Эмульсия (ОФС.1.4.1.0017.15) – жидкая ЛФ, представляющая собой гетерогенную двухфазную дисперсную систему с жидкой дисперсной фазой и жидкой дисперсионной средой. Различают 2 типа эмульсий: первого и второго рода. Первые легко смешиваются с водой и водными растворами, соответственно быстро усваиваются через ЖКТ, но плохо всасываются через кожу. Вторые – практически не смешиваются с водой, и имеют противоположные свойства по отношению к ЖКТ и коже. В фармацевтической практике под эмульсиями как ЛФ понимают только дисперсионные системы первого рода. Эмульсиями второго рода являются, например, мази, линименты, кремы. Эмульсии, как и суспензии, изготавливают путем интенсивного смешения компонентов (с помощью быстроходных мешалок, ультразвука, гомогенизаторов). Диспергирование происходит двумя методами: взбалтывание (для легко получающихся эмульсий) и перемешивание (для высокодисперсных эмульсий применяют ультразвуковое диспергирование).

Эмульсии и суспензии проходят испытания на соответствие описанию (в том числе размер твердых частиц для суспензий, термолабильность и морозостойкость для эмульсий), pH и вязкость, регламентируемые соответствующими фармакопейными статьями. Также должны выдерживать испытания на кинетическую устойчивость (проверка центрифугированием). Для суспензий оценивают ресуспендируемость – способность восстанавливать свойства (однородное распределение частиц по объему) при взбалтывании. Поэтому при маркировке на этикетку дополнительно наносится надпись «Перед употреблением взбалтывать».

Лекция №7. Жидкие лекарственные формы.

Инъекционные и инфузионные препараты. Технологии и оборудование. Ампулы. Шприцы. Технология BFS. Контроль качества.

Инъекционные и инфузионные препараты составляют особую группу жидких ЛФ, главной особенностью которой является парентеральное введение таких препаратов: подкожно, внутримышечно, внутривенно и т.д. Основным требованием к изготовлению препаратов этой группы является стерильность производства. Асептическое производство достигается целым комплексом мер, обеспечивающих защиту препарата от микробной контаминации на всех стадиях: от стерильности всех видов сырья и материалов до процессов упаковки готовой формы.

Схема 20. Достоинства и недостатки инъекционных и инфузионных препаратов.

Как инъекционные, так и инфузионные препараты, предназначены для введения с нарушением слизистых и кожных покровов. Принципиальным отличием инъекций и инфузий является разница вводимых объемов: инфузионные растворы вводятся в организм капельно или струйно в объемах превышающих 100 мл, а также большую часть инфузионных растворов составляют различные концентрации глюкозы и хлорида натрия. Виды инъекционных и инфузионных препаратов представлены на схеме .

К препаратам, применяемым в качестве инъекций, предъявляются требования:

-

Отсутствие механических примесей

-

Стерильность

-

Стабильность

-

Апирогенность

-

Изотоничность, изогидричность, изоионичность – к отдельным ЛП при наличии данных условий в научно-технической документации.

Возможность изготовления инъекций, отвечающих данным требованиям, обусловлена соблюдением стандартов производства, отраженных в GMP. Для растворов, предназначенных для инфузий, помимо требований, предъявляемых к инъекциям, также предъявляются специфические: при введении в кровяное русло должны выполнять свои функции и при этом не накапливаться в организме, не повреждать органы и ткани, не быть токсичными (из-за большого объема введения), не раздражать сосудистую стенку, должны обладать постоянными физико-химическими свойствами. На схеме 21 приведен перечень видов инъекций и инфузий.

Схема 21. Виды инъекций и инфузий

Изготовление препаратов для инъекций и инфузий включает приготовление растворов, их упаковку и проверку качества на разных стадиях производства. Приготовление растворов включает подбор подходящего химически чистого растворителя либо их смеси, которые обеспечат должный уровень растворения всех компонентов и будут химически совместимы с ЛВ при хранении. При необходимости готовят изотонические растворы, близкие по осмотическому давлению плазме крови. Для их приготовления производят соответствующие расчеты, которые обеспечат водно-солевой баланс. Если есть технологическая необходимость, растворы стабилизируют для сохранения постоянного состава ЛП, тем самым препятствуя изменениям ЛВ. При наличии физических, химических и биологических процессов, происходящих в растворе, снижается срок годности препаратов. Стабилизация достигается добавлением различных стабилизаторов, антиоксидантов, консервантов, а также защитой растворов от условий внешней среды. После приготовления раствора для удаления нерастворимых веществ и возможных других механических примесей, растворы фильтруют. После проведения крупной фильтрации, проводят стерилизующую мембранную фильтрацию. Наличие предварительной фильтрации позволяет предотвратить быстрое забивание фильтра. После приготовления раствора происходит контроль качества и передача его на стадию придания растворам ЛФ в виде ампул, шприцев, флаконов, бутылей и т.д.

Технологии ампулирования инъекционных растворов

Ампулы – стеклянные сосуды различного объема, предназначенные для стерильного хранения инъекционных растворов и являющиеся одноразовой ЛФ. Процесс производства ЛП для инъекций в ампулах представлен на схеме 22.

Схема 22. Ампулирование

Требования, предъявляемые к стеклу для производства ампул:

-

Химическая и термическая стойкость

-

Прозрачное

-

Не содержит примеси, которые могут попасть в ЛП

-

Возможность вторичной переработки

Современное оборудование позволяет обеспечить полную автоматизацию процесса производства ампул. Таким образом, практически полностью исключается физический труд рабочих, занятых в производстве. Поточные линии включают оборудование: автоматическая машина мойки ампул, стерилизационный туннель, машина наполнения и запайки ампул. Также современное оборудование позволяет проводить в автоматическом режиме различные виды контроля: анализ на наличие механических примесей, уровень наполнения, качество запайки и закрытия ампул и др.

Технологии производства шприцев.

Шприц – устройство для дозирования жидких ЛФ, предназначенных для введения парентеральным путем в организм пациента. Различают два типа шприцев: двухкомпонентные и трехкомпонентные. Отличие двух типов состоит в присутствии у последних резинового уплотнителя, обеспечивающего плавный ход поршня. Трехкомпонентным отдают предпочтение в медицинской практике благодаря этому достоинству. Трехкомпонентные шприцы бывают различных размеров и с разным типом соединения с иглой (схема 23).

Схема 23. Виды шприцев

Инъекции в виде шприцев обладает рядом преимуществ:

-

Быстрая подготовка ЛФ к использованию

-

Удобство

-

Точная дозировка (минимизация потерь по сравнению с самостоятельным набором ЛП в шприц)

-

Простое хранение и утилизация

Производство включает следующие стадии:

-

Производство шприцев

-

Подготовка к наполнению: мойка, силиконизация, укупорка, стерилизация (предварительная стерилизация в кассетах или стерилизация в ходе процесса)

-

Наполнение (перистальтические насосы, ротационно-поршневые насосы, наполнение по расходомерам, система наполнения «время-давление») и контроль точности дозировки

-

Установка пробок: механическая или под вакуумом

-

Упаковка

Технология BFS (Blow-Fill-Seal)

Упаковка стерильных жидких ЛФ в полимерные материалы обладает рядом преимуществ перед стеклянной упаковкой, поскольку стекло достаточно хрупкое, возможно разрушение внутреннего слоя стекла, производство стеклянной упаковки требует большое число вспомогательных операций (мойка, сушка, стерилизация). Технология BFL является экологически безопасной по уровням выброса CO2, обеспечивает создание более легкой, чем стеклянная, упаковки, требует минимального участия оператора в процессе упаковки, исключает возможность подделки ЛП. Стадии процесса упаковки:

-

Экструзия – выдувание полой трубки из полимера

-

Выдувание – формирование флакона под действием сжатого воздуха или вакуума

-

Наполнение

-

Запаивание – запаивание головки флакона под действием вакуума

Процесс происходит циклично за счет конвейерной системы. Высокоскоростной процесс (12-18 с) обеспечивает большую производительность. Все операции производятся внутри одной машины и возможность загрязнения практически исключена. Также возможна установка различных колпачков и наконечников, упрощающих использование ЛП (контакт с продуктом без использования иглы).

Лекция №8. Газообразные лекарственные формы.

Медицинские газы. Аэрозоли. Спреи. Ингаляторы. Технологии и оборудование. Контроль качества и упаковка.

Медицинские газы, за исключением кислорода, предназначены исключительно для специализированного использования в лечебных учреждениях. К медицинским газам относятся:

-

Углекислый газ (конц. CO2 не менее 99,5 об.% по монографии 0375 Европейской фармакопеи (ЕФ) от 2008 г.). Определяемые примеси: CO, NO, NO2, H2O, общее содержание серы.

-

Кислород (конц. O2 не менее 99,5 об.% по монографии 0417 ЕФ). Определяемые примеси: CO, CO2, H2O.

-

Азот (конц. N2 не менее 99,5 об.% по монографии 1247 ЕФ). Определяемые примеси: CO, CO2, H2O, O2.

-

Сжатый воздух (конц. O2 20,4-21,4 об.% по монографии 1238 ЕФ). Определяемые примеси: CO, CO2, H2O, SO2, NO, NO2, масла

-

Медицинский воздух (конц. O2 21,0-22,5 об.% по монографии 1684 ЕФ). Производят искусственно, смешивая медицинские газы азота и кислорода Определяемые примеси: H2O.

-

Закись азота (конц. N2O не менее 98,0 об.% по монографии 0416 ЕФ). Определяемые примеси: CO, CO2, H2O, NO2, NO.

Для каждой примеси существует валидированная методика определения на соответствующем оборудовании как для контроля качества на производстве, так и при тестировании. Сжатые газы расфасовывают в баллоны, предварительно прошедшие испытания на качество и предназначенные для определенного типа газа (по ГОСТ 949-73 и ПБ 03-576-03).

Производство (химический синтез или извлечение из природных источников), как правило, осуществляется на закрытом оборудовании для снижения загрязнения продукта. Все стадии разделения и очистки подлежат валидации. Производство медицинских газов возможно только на предприятиях имеющих соответственную лицензию, дающую право на фармацевтическую деятельность. Осуществляется в соответствии ГОСТ Р 52249-2009 (Приложение 6) и фармакопейными требованиями.

Аэрозоли (ОФС.1.4.1.0002.15) – ЛФ, представляющая собой растворы, эмульсии или суспензии действующих веществ, находящиеся под давлением пропеллента в герметичной упаковке (аэрозольный баллон), снабженной клапанно-распылительной системой.

Схема 24. Достоинства и недостатки аэрозолей

Классифицируют аэрозоли по способу введения (для ингаляций, нанесения на кожу, введения в полости тела), по количеству фаз (двух- и трехфазные), и по типу дисперсной системы (аэрозоли, пены, пленки).

Дисперсная система состава газ/жидкость или газ/твердое (аэрозоль) представляет собой аэрозоли двух типов соответственно:

-

Аэрозоли-растворы. ЛВ растворено в пропелленте или в растворителе, который хорошо смешивается с пропеллентом.

-

Аэрозоли-суспензии. ЛВ представляет собой высокодисперсную твердую фазу, заключенную в нелетучем растворителе. Термодинамически не устойчивы (возможно расслоение дисперсной системы).

Пенные аэрозоли. К достоинствам пен следует отнести: экономичность дозирования, лучший контакт со слизистыми и пролонгирование действия. Для получения аэрозолей-пен нужны эффективные пенообразователи, способные в малой концентрации создать значительное количество стабильной пены с нужными физическими характеристиками. Выделяют 3 класса пен:

-

Водные пены. Водная фаза с ПАВ и эмульгированный пропеллент.

-

Водно-спиртовые пены. Смесь этилового спирта с водой, пенообразователь и пропеллент, в соотношении, которое обеспечивает взаимное растворение всех компонентов.

-

Неводные. Основой являются минеральные и растительные масла, гликоли. Данный тип пен позволяет вводить компоненты чувствительные к действию воды.

Отличительная особенность пленкообразующих аэрозолей – способность к полимеризации на поверхности при высвобождении. В баллоне содержится раствор полимера, ЛВ, пластификатора и пропеллента. Достоинство такой ЛФ: изоляция поверхности от контакта с окружающей средой. Потому пленка должна быть бактериостатической, иметь высокую степень адгезии, эластичности и прочности. Недостаток: сниженный терапевтический эффект.

Баллоны изготавливаются из металла (чаще всего алюминия), стеклянные и пластмассовые. Наиболее распространены металлические из-за непроницаемости для пропеллентов и прочности. Для инертности к содержимому металлические баллоны покрывают антикоррозионными лаками изнутри.

Пропеллент – газообразующий компонент аэрозоля, отвечающий требованиям: негорюч, невзрывоопасен, биологически безвреден, не раздражает слизистые, химически стойкий (в частности к гидролизу), инертен к материалу баллона. В качестве пропеллентов используют: сжиженные газы, сжатые газы, легколетучие органические растворители. Однако последняя группа имеет отрицательные свойства: огне- и взрывоопасность, наркотическое и раздражающее действие.

Производство аэрозолей включает в себя технологические операции:

-

Подготовка ЛВ и вспомогательных веществ. Приготовление концентратов по заданной рецептуре в реакторах. Готовый концентрат подается из сборников на линию наполнения.

-

Подготовка пропеллента. Специфичный набор технологических операций по приготовлению смеси пропеллентов в зависимости от метода транспортировки пропеллента к линии заполнения (насос, давление инертного газа, пары самого пропеллента). Все летучие компоненты фильтруются для удержания частиц более 0,2 мкм.

-

Заполнение баллонов. Перед наполнением баллонов рекомендуется проводить дополнительную фильтрацию. Наполнение осуществляется на автоматических установках. В приложении 10 ГОСТ Р 5229-2009 указаны 2 метода: двухступенчатый (наполнение под давлением), одноступенчатый (холодное наполнение).

-

Контроль качества. Регламентируется соответствующей ОФС «Аэрозоли» ГФ 13. Проверяемые параметры: измерение давления (если пропеллент является газом), герметичность, средняя масса препарата в дозе, процент выхода содержимого.

-

Маркировка. По ФЗ №61. Также обязательно наличие предупредительных надписей, в частности: «Баллон не вскрывать», «Предохранять от падений и ударов».

Спреи. Отличительная особенность от аэрозолей: отсутствие внутреннего давления в упаковке и меньшая дисперсность частиц аэрозоля. Поскольку в упаковке отсутствует избыточное давление, спреи лишены недостатков аэрозолей, находящихся в баллонах: у них ниже стоимость, просты в изготовлении, пожаро- и взрывобезопасны, удобны для транспортировки.

Технология изготовления спреев значительно проще: подготовка флаконов и микродозаторов, заключающаяся в мойке и стерилизации, подготовка препарата-раствора (смешение компонентов в реакторах), заполнение флаконов, укупорка, контроль, упаковка, маркировка. В зависимости от способа применения механические микродозаторы имеют различную конфигурацию: для наружного применения, для местного применения в полости рта, для интерназального введения. Все технологические стадии проходят на автоматическом оборудовании.

Небулайзеры – приборы, позволяющие вводить ЛП в форме аэрозоля в дыхательные пути. Благодаря данным устройствам в форму аэрозоля стало возможным переводить ЛВ, которые ранее не удавалось диспергировать в газовой фазе (например, антибиотики).

Схема 25. Достоинства и недостатки небулайзеров

Основные типы небулайзеров:

-

Струйные. Распыление за счет сжатого газа, нагнетаемого компрессором (другое название данного типа – компрессорные). Конвекционные разделяются на небулайзеры с постоянным выходом аэрозоля (наиболее распространенные, но при выдохе происходит потеря значительной части аэрозоля), активируемые вдохом (снижается потеря препарата, но медленнее продуцируется аэрозоль), а также небулайзеры синхронизированные с дыханием: продукция аэрозоля только при вдохе: значительно снижается потеря препарата при выдохе, но увеличивается стоимость устройства и время, необходимое для ингаляции.

-

Ультразвуковые. Принцип действия: высокочастотная вибрация пьезокристалла способствует обрыву капель, ингалируемых в потоке воздуха. По сравнению со струйными ингаляция происходит быстрее. К недостаткам относится возможность разрушения ЛВ из-за повышения температуры, вызываемой вибрацией.

Индивидуальные дозированные ингаляторы (ДАИ). Достоинства: удобство, портативность, низкая стоимость, быстрота, возможность хорошо диспергировать суспензии.

Типы ДАИ:

-

Классические (фреоновые и бесфреоновые). В баллоне содержится ЛВ в виде суспензии или раствора и пропеллент, которые высвобождаются при нажатии на клапан. Для фреоновых характерно: низкая биодоступность препарата для легких, снижение эффективности по мере хранения, плохое дозирование после использования заданного числа доз. Для бесфреоновых: менее склонны к осаждению на ротоглотке.

-

Активируемые вдохом. Генерация аэрозоля происходит в ответ на вдох пациента. Превосходство над классическими заключается в количестве препарата, достигающего легких.

-

Комбинированные со спейсерами. Спейсеры предназначены для разделения процессов выпуска аэрозоля и ингаляции (особенно важно для детей и лиц пожилого возраста). Также спейсеры снижают раздражение слизистой рта, уменьшают осаждение на ротоглотке.

Порошковые ингаляторы. Достоинства по сравнению с ДАИ: ингаляция за счет вдоха, потому нет сильного ускорения частиц, и они меньше оседают на ротоглотке, исключено раздражающее действие пропеллента. Однако происходит частичная потеря дозы препарата в ингаляторе и наблюдаемый иногда раздражающий эффект порошка. Порошки для ингаляции производятся согласно ОФС.1.4.1.0010.15 ГФ 13. Также производится контроль согласно ОФС.1.4.1.0006.15 и ОФС.1.4.2.0001.15 на содержание респирабельной фракции в одной дозе и на общее количество доз.

Оценка аэродинамических показателей ингаляторов производится с помощью испакторов (каскадный импактор Андерсена (КИА) и импактор нового поколения (ИНП)) и импинджеров (стеклянный и мультистадийный жидкостной), действие которых основано на фракционном разделении аэрозольного потока путем имитации дыхательной системы человека.

Схема 26. Типы порошковых ингаляторов