- •1.2 Определение частот вращения и крутящих моментов на валах привода

- •2.2 Проектный расчёт быстроходной передачи

- •2.3 Проектный расчёт тихоходной передачи

- •3.1.2 Проверочный расчёт быстроходной передачи по напряжениям изгиба

- •3.2.2 Проверочный расчёт тихоходной передачи по напряжениям изгиба

- •4 Проектный расчет валов редуктора

- •5 Обоснование и расчет основных размеров корпуса редуктора

- •6.2 Расчёт тихоходного вала редуктора на усталостную выносливость

- •7 Выбор и расчёт шпоночных соединений привода

- •8 Выбор и расчёт подшипников привода

- •9 Выбор соединительных муфт

- •10 Обоснование и выбор смазочных материалов

- •11 Техника безопасности и экологичность проекта

3.1.2 Проверочный расчёт быстроходной передачи по напряжениям изгиба

Выполняем проверочный расчёт передачи по напряжениям изгиба по формуле:

![]() , (3.4)

, (3.4)

где ![]() - коэффициент

формы зуба;

- коэффициент

формы зуба;

![]() ‑ окружное

усилие на зубчатом колесе, Н;

‑ окружное

усилие на зубчатом колесе, Н;

![]() ‑ коэффициент

расчётной нагрузки.

‑ коэффициент

расчётной нагрузки.

![]() – опытный

коэффициент, характеризующий понижение

прочности зубьев конической передачи

по сравнению с цилиндрической;

– опытный

коэффициент, характеризующий понижение

прочности зубьев конической передачи

по сравнению с цилиндрической;

Коэффициент

![]() определяем по рекомендациям [3].

определяем по рекомендациям [3].

При

![]() и

и

![]()

![]() (3.5)

(3.5)

![]()

Коэффициент![]() выбирается по графику рисунок 8.20, [3]

в зависимости от эквивалентного числа

зубьев колеса и коэффициента смещения

выбирается по графику рисунок 8.20, [3]

в зависимости от эквивалентного числа

зубьев колеса и коэффициента смещения

Эквивалентное число зубьев для конических колес с косыми зубьями определяется по формуле

![]() (3.6)

(3.6)

Тогда для шестерни

![]()

![]()

По рисунку 8.20, [3] при коэффициенте смещения x = 0:

для шестерни при

числе зубьев

![]()

![]() ;

;

для колеса при

числе зубьев

![]()

![]() ;

;

Для колеса и для

шестерни находим отношение

![]()

Для шестерни

![]()

Для колеса

![]()

Дальнейший расчёт ведем по наименьшему значению, т.е по колесу.

Коэффициент расчётной нагрузки определяем по формуле:

![]() , (3.7)

, (3.7)

где ![]() ‑ коэффициент

концентрации нагрузки (выбирается по

графикам рисунок 8.15, [3]);

‑ коэффициент

концентрации нагрузки (выбирается по

графикам рисунок 8.15, [3]);

![]() ‑ коэффициент

динамической нагрузки (выбирается по

таблице 8.3, [3]).

‑ коэффициент

динамической нагрузки (выбирается по

таблице 8.3, [3]).

Коэффициент

![]() определяется по формуле

определяется по формуле

![]() (3.8)

(3.8)

![]()

По таблице 8.3, [3]

при степени точности колес – 8, и

окружной скорости

![]() м/с

выбираем

м/с

выбираем

![]() = 1,06.

= 1,06.

Тогда коэффициент расчётной нагрузки:

![]() .

.

Окружное усилие

на шестерне

![]() ,

Н определяем по формуле:

,

Н определяем по формуле:

![]() , (3.9)

, (3.9)

![]() Н

Н

Напряжения изгиба в передаче

![]() МПа

МПа

![]() 252 МПа

252 МПа

Условие изгибной прочности соблюдается.

Определяем радиальное усилие в зацеплении по формуле

![]() (3.10)

(3.10)

![]() Н

Н

Определяем осевое усилие в зацеплении по формуле

![]() (3.11)

(3.11)

![]() Н

Н

3.2 Проверочный расчёт тихоходной передачи редуктора

3.2.1 Проверочный расчёт тихоходной передачи редуктора по контактным напряжениям

Проверочный расчёт передачи по контактным напряжениям выполняем по формуле:

(3.12)

(3.12)

где ![]() ‑ коэффициент

повышения прочности косозубых передач

по контактным напряжениям;

‑ коэффициент

повышения прочности косозубых передач

по контактным напряжениям;

![]() ‑ коэффициент

расчётной нагрузки.

‑ коэффициент

расчётной нагрузки.

Коэффициент расчётной нагрузки определяем по формуле

![]() =

=

![]() ·

·![]() ·

·![]() (3.13)

(3.13)

Определяем окружную скорость зубчатых колёс по формуле

![]() , (3.14)

, (3.14)

![]() м/с

м/с

По таблице 8.3, [3]

выбираем коэффициент динамической

нагрузки

![]() =1,02.

=1,02.

Определяем коэффициент расчётной нагрузки:

![]()

Коэффициент

![]() определяем по формуле

определяем по формуле

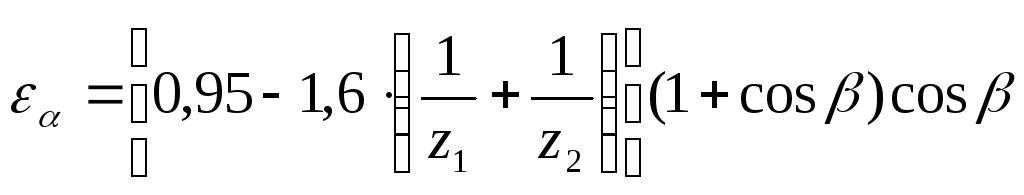

![]() (3.15)

(3.15)

где ![]() ‑ коэффициент

торцового перекрытия

‑ коэффициент

торцового перекрытия

(3.16)

(3.16)

![]()

Тогда

![]()

Определяем контактные напряжения:

![]() МПа

МПа

Сравниваем действительные контактные напряжения с допускаемыми:

![]() =

=![]() МПа <

МПа < ![]() МПа

МПа

Недогрузка составляет:

![]() ,

,

Недогрузка передачи составляет более 5%, следовательно, корректируем ширину шестерни по формуле.

, (3.17)

, (3.17)

![]() мм

мм

Назначаем ширину

шестерни

![]() мм

мм

Определяем контактные напряжения:

![]() МПа

МПа

Сравниваем действительные контактные напряжения с допускаемыми:

![]() =

=![]() МПа <

МПа < ![]() МПа

МПа

Недогрузка составляет:

![]() ,

,

Недогрузка передачи

составляет менее 5%, следовательно,

оставляем расчётное значение ширины

шестерни

![]() мм

мм

3.2.2 Проверочный расчёт тихоходной передачи по напряжениям изгиба

Проверочный расчёт передачи по напряжениям изгиба выполняем по формуле:

![]() (3.18)

(3.18)

где ![]() ‑ коэффициент

повышения прочности косозубых передач

по напряжениям изгиба.

‑ коэффициент

повышения прочности косозубых передач

по напряжениям изгиба.

Определяем эквивалентное число зубьев

![]() (3.19)

(3.19)

Для шестерни

![]()

Для колеса

![]()

По рисунку 8.20, [3] при коэффициенте смещения x = 0:

для шестерни при

числе зубьев

![]()

![]() ;

;

для колеса при

числе зубьев

![]()

![]() ;

;

Для колеса и для

шестерни находим отношение

![]()

Для шестерни

![]()

Для колеса

![]()

Дальнейший расчёт ведем по наименьшему значению, т.е по колесу.

По рекомендациям

стр. 133, [3] в расчётах принимается

![]() =

=![]() ,

и в нашем случае

,

и в нашем случае

![]() = 1,18.

= 1,18.

По графикам на

рисунке 8.15, [3] при

![]() выбираем

выбираем

![]() = 1,17.

= 1,17.

По таблице 8.3, [3]

при степени точности колес – 8,

твердости поверхности зубьев 270 HB

и окружной

скорости

![]() м/с

выбираем

м/с

выбираем

![]() = 1,04

= 1,04

Тогда коэффициент расчётной нагрузки:

![]() .

.

Коэффициент

![]() определяем по формуле

определяем по формуле

![]() (3.20)

(3.20)

где ![]() ‑ коэффициент

повышения изгибной прочности вследствие

наклона контактной линии к основанию

зуба.

‑ коэффициент

повышения изгибной прочности вследствие

наклона контактной линии к основанию

зуба.

![]() (3.21)

(3.21)

![]()

Тогда

![]()

Окружное усилие

на шестерне

![]() ,

Н определяем по формуле

,

Н определяем по формуле

![]() (3.22)

(3.22)

![]() Н

Н

Напряжения изгиба в передаче

![]() МПа

МПа

![]() 280 МПа

280 МПа

Условие изгибной прочности соблюдается.

Определяем радиальное усилие в зацеплении по формуле

![]() (3.23)

(3.23)

![]() Н

Н

Определяем осевое усилие в зацеплении по формуле

![]() (3.24)

(3.24)

![]() Н

Н