- •1.2 Определение частот вращения и крутящих моментов на валах привода

- •2.2 Проектный расчёт быстроходной передачи

- •2.3 Проектный расчёт тихоходной передачи

- •3.1.2 Проверочный расчёт быстроходной передачи по напряжениям изгиба

- •3.2.2 Проверочный расчёт тихоходной передачи по напряжениям изгиба

- •4 Проектный расчет валов редуктора

- •5 Обоснование и расчет основных размеров корпуса редуктора

- •6.2 Расчёт тихоходного вала редуктора на усталостную выносливость

- •7 Выбор и расчёт шпоночных соединений привода

- •8 Выбор и расчёт подшипников привода

- •9 Выбор соединительных муфт

- •10 Обоснование и выбор смазочных материалов

- •11 Техника безопасности и экологичность проекта

Введение

Согласно заданию на курсовой проект необходимо спроектировать привод ленточного конвейера. Ленточный конвейер предназначен для перемещения сыпучих материалов в горизонтальной плоскости или под небольшим углом к горизонту на небольшие расстояния.

Привод состоит как из стандартных деталей, так и из деталей форма и размеры которых определяются на основе конструктивных, технологических, экономических и других нормативов (корпус и крышка редуктора, валы, шестерни и др.).

Привод состоит из следующих основных элементов:

- электродвигатель – стандартный механизм, предназначен для преобразования электрической энергии в механическую;

- редуктор – нужен для повышения крутящего момента и понижения частоты вращения вала;

- муфта – предназначена для соединения валов, а также может служить для компенсации несоосности валов и динамических нагрузок;

- рама – сварная металлоконструкция, которая крепится к фундаменту или на другое основание и предназначена для установки на нее элементов привода.

1 Энерго-кинематический расчёт привода

Цель энергокинематического расчета – подбор электродвигателя и определение частот вращения и крутящих моментов на всех валах привода. Эти данные являются исходными данными для дальнейших проектных расчетов передач привода.

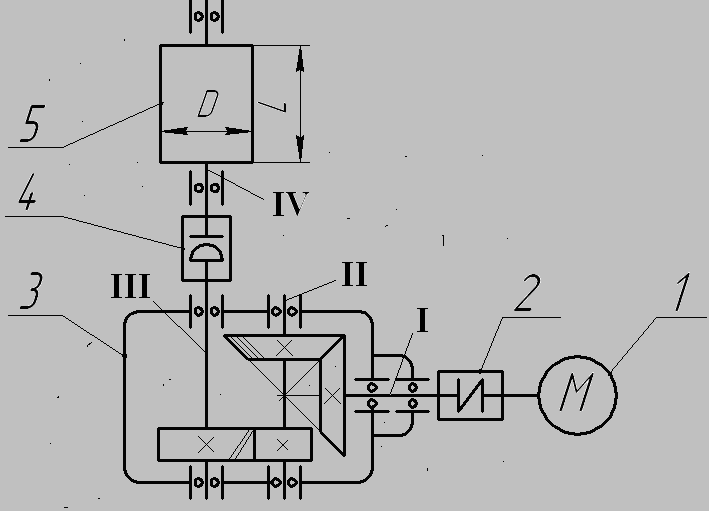

Схема привода представлена на рисунке 1.1.

1 – электродвигатель; 2 – муфта упруго-компенсирующая; 3 – редуктор; 4 – муфта жестко-компенсирующая; 5 – приводной вал с барабаном

Рисунок 1.1 – Схема привода

Исходные данные к расчёту следующие:

Окружное усилие

на барабане

![]() кН;

кН;

Окружная скорость

![]() м/с;

м/с;

Диаметр барабана

![]() мм;

мм;

Срок службы привода – 5 лет.

Ксут = 0,5.

1.1 Подбор электродвигателя

Выбор электродвигателя

осуществляется по мощности, требуемой

для обеспечения передачи крутящего

момента на приводном валу. Мощность на

приводном валу![]() ,

кВт рассчитывается по формуле:

,

кВт рассчитывается по формуле:

![]() , (1.1)

, (1.1)

![]() Вт = 3,12 кВт.

Вт = 3,12 кВт.

Требуемую мощность

электродвигателя

![]() , кВт

определим по формуле:

, кВт

определим по формуле:

![]() , (1.2)

, (1.2)

где ![]() ‑ общий

коэффициент полезного действия (КПД)

привода.

‑ общий

коэффициент полезного действия (КПД)

привода.

КПД привода

![]() определяется как произведение КПД

элементов привода, т.е. по формуле:

определяется как произведение КПД

элементов привода, т.е. по формуле:

![]() , (1.3)

, (1.3)

где ![]() ‑ КПД

муфты соединительной,

‑ КПД

муфты соединительной,

![]() = 0,98;

= 0,98;

![]() ‑ КПД

зубчатой прямозубой передачи,

‑ КПД

зубчатой прямозубой передачи,

![]() = 0,97;

= 0,97;

![]() ‑ ‑ КПД

конической передачи,

‑ ‑ КПД

конической передачи,

![]() = 0,96;

= 0,96;

![]() ‑ КПД

одной пары подшипников,

‑ КПД

одной пары подшипников,

![]() = 0,99.

= 0,99.

Значения КПД взяты из таблицы 1.1, [1].

Общее КПД привода:

![]()

Тогда требуемая мощность электродвигателя:

![]() кВт.

кВт.

На выходном валу

установлено выходное звено – барабан.

Окружная скорость на выходном звене

![]() , м/с

определяется по формуле:

, м/с

определяется по формуле:

![]() , (1.4)

, (1.4)

где ![]() - угловая

скорость выходного звена, с-1;

- угловая

скорость выходного звена, с-1;

![]() ‑ диаметр

выходного звена, м;

‑ диаметр

выходного звена, м;

Отсюда угловую скорость выходного звена определим по формуле:

![]() (1.5)

(1.5)

![]() с-1

с-1

Частоту вращения выходного звена определим по формуле:

![]() . (1.6)

. (1.6)

![]() с-1.

с-1.

Определим

предварительно частоту вращения

двигателя

![]() , мм

по формуле:

, мм

по формуле:

![]() , (1.7)

, (1.7)

где ![]() ‑ передаточное

число тихоходной зубчатой передачи;

‑ передаточное

число тихоходной зубчатой передачи;

![]() ‑ передаточное

число быстроходной зубчатой передачи.

‑ передаточное

число быстроходной зубчатой передачи.

Предварительно

по таблице 1.2,

[1] принимаем

![]() = 3,

= 3,

![]() = 5.

Тогда,

= 5.

Тогда,

![]() мин-1.

мин-1.

По требуемой

мощности электродвигателя

![]() и частоте вращения

и частоте вращения

![]() по таблице 16.7.1, [1].

Выбираем электродвигатель асинхронный

4А112МВ6У3

(ГОСТ 19523-81) с частотой вращения

по таблице 16.7.1, [1].

Выбираем электродвигатель асинхронный

4А112МВ6У3

(ГОСТ 19523-81) с частотой вращения

![]() мин-1,

и мощностью

мин-1,

и мощностью

![]() кВт.

кВт.

1.2 Определение частот вращения и крутящих моментов на валах привода

Для определения частот вращения на валах привода окончательно назначим передаточные числа передач:

Общее передаточное

число привода

![]() рассчитаем по формуле [1]:

рассчитаем по формуле [1]:

![]() , (1.8)

, (1.8)

где

![]() ‑ реальная

частота вращения электродвигателя,

мин-1.

‑ реальная

частота вращения электродвигателя,

мин-1.

![]() .

.

Согласно таблице 1.2 [3] передаточное число тихоходной ступени для цилиндрических коническо-цилиндрических редукторов рекомендуется определять по формуле

![]() , (1.9)

, (1.9)

![]()

Тогда передаточное число быстроходной ступени:

![]() , (1.10)

, (1.10)

![]() .

.

Определим частоты вращения на валах привода (обозначения валов соответствует обозначениям на рисунке 1.1):

Частота вращения на валу I:

![]() мин-1;

мин-1;

Частота вращения на валу II:

![]() мин-1;

мин-1;

Частота вращения на валу III:

![]() мин-1;

мин-1;

Частота вращения на валу VI:

![]() мин-1;

мин-1;

Крутящие моменты

на валах

![]() , Н·м определяются по формуле:

, Н·м определяются по формуле:

![]() (1.11)

(1.11)

где i – номер вала;

![]() – мощность

на i-ом

валу, кВт;

– мощность

на i-ом

валу, кВт;

![]() – угловая

скорость i-ого

вала, с-1;

– угловая

скорость i-ого

вала, с-1;

Рассчитаем мощности на валах привода:

Мощность на валу I:

![]() кВт.

кВт.

Мощность на валу II:

![]() кВт.

кВт.

Мощность на валу III:

![]() кВт.

кВт.

Мощность на валу VI:

![]() кВт.

кВт.

Определим угловые скорости валов по формуле (1.3):

Угловая скорость вала I:

![]() с-1;

с-1;

Угловая скорость вала II:

![]() с-1;

с-1;

Угловая скорость вала III и VI:

![]() с-1;

с-1;

Тогда крутящие моменты на валах:

Крутящий момент на валу I:

![]() Н∙м;

Н∙м;

Крутящий момент на валу II:

![]() Н∙м;

Н∙м;

Крутящий момент на валу III:

![]() Н∙м;

Н∙м;

Крутящий момент на валу VI:

![]() Н∙м;

Н∙м;

2 Проектный расчёт передач редуктора

2.1 Выбор материалов, термообработки и определение допускаемых напряжений для зубчатых колес

Для изготовления

колёс и шестерен выбираем материал

Сталь40Х (![]() МПа,

МПа,

![]() МПа,).

МПа,).

Назначаем термообработку по таблице 8.7, [3]:

‑ для колес – улучшение до H = (230…260)HB

‑ для шестерен – азотирование поверхности зубьев до твёрдости поверхности H = (50…59)HRС (твердость сердцевины зуба (26…30)HRС)

Определяем допускаемые контактные напряжения по формуле:

![]() , (2.1)

, (2.1)

где ![]() ‑ предел

контактной выносливости, МПа;

‑ предел

контактной выносливости, МПа;

![]() ‑ коэффициент

безопасности;

‑ коэффициент

безопасности;

![]() ‑ коэффициент

долговечности.

‑ коэффициент

долговечности.

Предел контактной выносливости рассчитывается по формуле из таблицы 8.8, [3]:

При азотировании поверхности

![]() МПа.

МПа.

При улучшении

![]() , (2.2)

, (2.2)

где ![]() - средняя

твёрдость материала, МПа.

- средняя

твёрдость материала, МПа.

![]() , (2.3)

, (2.3)

где ![]() и

и ![]() - минимальное и максимальное значение

твёрдости для выбранных материалов,

МПа.

- минимальное и максимальное значение

твёрдости для выбранных материалов,

МПа.

для колес:

![]() МПа

МПа

Тогда, предел контактной выносливости для колес:

![]() МПа

МПа

Коэффициент безопасности выбирается по таблице 8.8, [3] в зависимости от термообработки.

При улучшении для

колес выбираем

![]() = 1,1.

= 1,1.

При азотировании

для шестерен выбираем

![]() = 1,2.

= 1,2.

Коэффициент

долговечности

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.4)

, (2.4)

где ![]() ‑ циклическая

долговечность;

‑ циклическая

долговечность;

![]() ‑ эквивалентное

число циклов.

‑ эквивалентное

число циклов.

Циклическая

долговечность

![]() рассчитывается [2] по формуле:

рассчитывается [2] по формуле:

![]() .

.

Тогда,

для колес:

![]()

для шестерен находим среднюю твердость поверхности по шкале Роквелла по формуле

![]() (2.5)

(2.5)

![]()

Переводим твердость поверхности из шкалы Роквелла в шкалу Бринелля по графику рис. 8.40, [3]

54,5 HRC = 540 HB

Тогда

![]()

Эквивалентное

число циклов

![]() рассчитывается по формуле [2]:

рассчитывается по формуле [2]:

![]() , (2.6)

, (2.6)

где ![]() ‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

![]() = 0,125);

= 0,125);

![]() ‑ число

зацеплений зуба за один поворот колеса

(в нашем случае

‑ число

зацеплений зуба за один поворот колеса

(в нашем случае

![]() = 1);

= 1);

![]() ‑ частота

вращения, мин-1;

‑ частота

вращения, мин-1;

![]() ‑ расчётный

срок службы, ч.

‑ расчётный

срок службы, ч.

Расчётный срок

![]() ,

ч службы рассчитаем по формуле:

,

ч службы рассчитаем по формуле:

![]() , (2.7)

, (2.7)

где ![]() ‑ количество

лет службы привода (

‑ количество

лет службы привода (![]() = 5

по условию);

= 5

по условию);

![]() ‑ количество

недель в году (

‑ количество

недель в году (![]() = 52);

= 52);

![]() ‑ количество

рабочих дней в неделю (

‑ количество

рабочих дней в неделю (![]() = 5);

= 5);

![]() ‑ количество

часов в смену (принимаем

‑ количество

часов в смену (принимаем

![]() = 8)

= 8)

![]() ч.

ч.

Тогда,

‑ для шестерни быстроходной ступени:

![]()

‑ для шестерни тихоходной ступени и колеса быстроходной ступени:

![]()

‑ для колеса тихоходной ступени:

![]()

Коэффициент долговечности

‑ для шестерни быстроходной ступени

![]()

‑ для колеса быстроходной ступени

![]()

‑ для шестерни тихоходной ступени

![]()

‑ для колеса тихоходной ступени

![]()

По рекомендациям

[3] при

![]() <1

принимают

<1

принимают

![]() = 1.

Поэтому принимаем

= 1.

Поэтому принимаем

![]() = 1.

= 1.

Допускаемые контактные напряжения для быстроходной ступени:

‑ для колеса:

![]() МПа.

МПа.

‑ для шестерни:

![]() МПа.

МПа.

Так как быстроходная передача коническая косозубая величину допускаемых контактных напряжений определяют по формуле:

![]() (2.8)

(2.8)

![]() МПа

МПа

Окончательно

принимаем допускаемые контактные

напряжения для быстроходной передачи

![]() МПа

МПа

Допускаемые контактные напряжения для быстроходной ступени:

‑ для колеса:

![]() МПа.

МПа.

‑ для шестерни:

![]() МПа.

МПа.

Так как быстроходная передача цилиндрическая косозубая величину допускаемых контактных напряжений определяют по формуле:

![]() (2.9)

(2.9)

![]() МПа

МПа

Окончательно

принимаем допускаемые контактные

напряжения для тихоходной передачи

![]() МПа

МПа

Определяем допускаемые напряжения изгиба по формуле:

![]() , (2.10)

, (2.10)

где ![]() ‑ предел

выносливости по напряжениям изгиба,

МПа;

‑ предел

выносливости по напряжениям изгиба,

МПа;

![]() ‑ коэффициент

безопасности;

‑ коэффициент

безопасности;

![]() ‑ коэффициент

учитывающий влияние двустороннего

приложения нагрузки;

‑ коэффициент

учитывающий влияние двустороннего

приложения нагрузки;

![]() ‑ коэффициент

долговечности.

‑ коэффициент

долговечности.

Предел выносливости по напряжениям изгиба рассчитывается по формулам из таблицы 8.8, [3]:

Для колес при улучшении:

![]() . (2.11)

. (2.11)

![]() МПа

МПа

Для шестерен при азотировании:

![]() (2.12)

(2.12)

Определяем среднюю твердость сердцевины зуба

![]() (2.13)

(2.13)

![]()

Тогда

![]() МПа

МПа

Коэффициент безопасности выбирается по таблице 8.8, [3] в зависимости от термообработки.

При улучшении для

колеса выбираем

![]() = 1,75.

= 1,75.

При азотировании

для шестерни выбираем

![]() = 1,75.

= 1,75.

Коэффициент

долговечности

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.14)

, (2.14)

где ![]() циклическая долговечность (

циклическая долговечность (![]() = 4·106

для всех сталей [3]).

= 4·106

для всех сталей [3]).

![]() ‑ эквивалентное

число циклов перемены напряжений изгиба.

‑ эквивалентное

число циклов перемены напряжений изгиба.

Эквивалентное

число циклов перемены напряжений изгиба

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (2.15)

, (2.15)

где ![]() ‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

‑ коэффициент

режима работы (по таблице 8.9, [3]

для легкого режима работы

![]() = 0,038);

= 0,038);

Тогда:

‑ для шестерни быстроходной ступени:

![]()

‑ для шестерни тихоходной ступени и колеса быстроходной ступени:

![]()

‑ для колеса тихоходной ступени:

![]()

Коэффициент долговечности:

‑ для шестерни быстроходной ступени

![]()

‑ для колеса быстроходной ступени и шестерни тихоходной ступени

![]()

‑ для колеса тихоходной ступени

![]()

По рекомендациям [3]

при

![]() <1

принимают

<1

принимают

![]() = 1.

Поэтому принимаем

= 1.

Поэтому принимаем

![]() =

= ![]() =

= ![]() = 1.

= 1.

Коэффициент

учитывающий влияние двустороннего

приложения нагрузки в нашем случае при

одностороннем приложении нагрузки

![]() .

.

Тогда допускаемые напряжения изгиба:

Для шестерен

![]() МПа.

МПа.

Для колеса быстроходной передачи

![]() МПа.

МПа.

Для колеса тихоходной передачи

![]() МПа.

МПа.