Слободчук В.И., Шелегов А.С., Лескин С.Т. Учебное пособие по курсу АЭС

.pdfмощности, насосные агрегаты продублированы: рабочий, резервный и ремонтный.

В работе постоянно один из подпиточных агрегатов. Перепад давления между напором подпиточного насоса и первым контуром составляет 2.5 – 3 МПа. С помощью СППР в первый контур могут вводиться реагенты гидразин – гидрат (N2Н4), щелочь (КОН), аммиак (NН3). Реагенты подаются на всас подпиточных насосов специальными насосами – дозаторами.

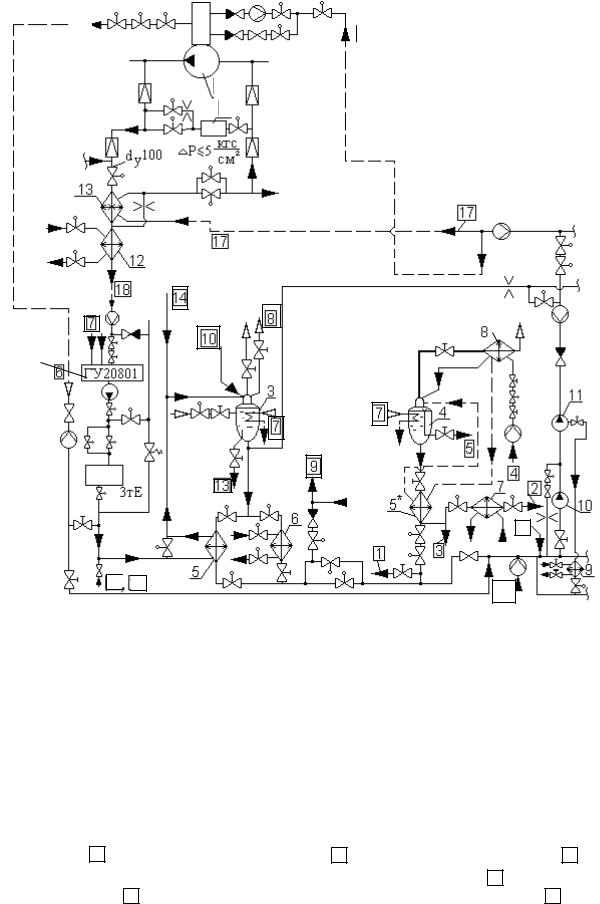

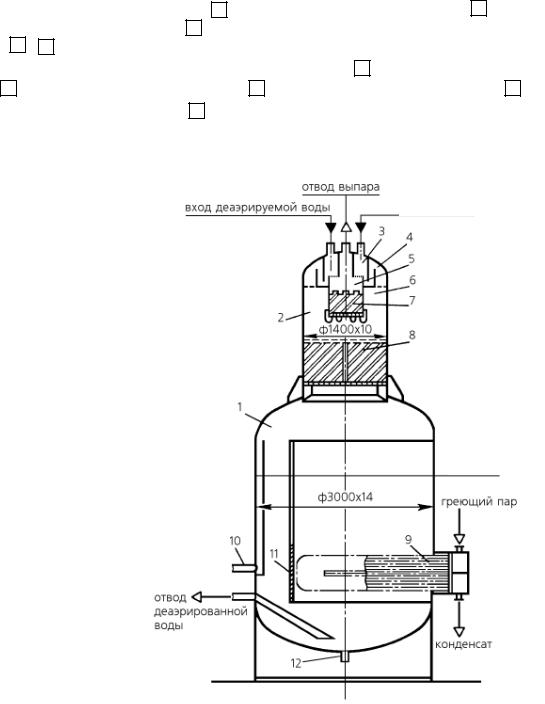

Принципиальная схема системы подпитки-продувки представлена на рисунке 6.7. Характеристики деаэратора представлены в таблице 6.5. В систему входят два деаэратора – деаэратор подпитки (ДП) и деаэратор борного регулирования (ДБР). По конструкции деаэраторы идентичны. Конструкция такого деаэратора показана на рисунке 6.8. Деаэратор состоит из бакааккумулятора со встроенным нагревателем и деаэрационной колонки. Внутри деаэрационной колонки с помощью перегородок организованы главная и периферийная распределительные камеры, центральная и кольцевая струйные камеры, малая и большая насадочные колонны. Внутри бака-аккумулятора установлены перегородки для организации потоков среды. В нижней части бака расположен трубный пучок подогревателя.

В связи с широким диапазоном нагрузок деаэраторов внутри деаэрационной колонки организованы два контура циркуляции. При малых нагрузках (до 9 м3/час) в работе находятся центральная распределительная 3 и струйная 5 камеры и насадочная колона 7 (рис. 6.8). При полной нагрузке в работе находятся также периферийная распределительная 4 и струйная 6 камеры и колона 8. Поток деаэрируется, проходя мелкими струйками через струйные камеры и насадочные колонны. Керамические насадки в дополнение к струям обеспечивают равномерный контакт пара и воды. Для подогрева и деаэрации воды используется пар, получаемый из воды, находящейся в бакеаккумуляторе. Нагревателем служит теплообменник, в трубный пучок которого поступает пар от редукционной установки с давлением около 0.3 МПа. Высокая дегазация воды обеспечивается организованным противоточным движением и

71

постоянным контактом восходящего потока пара и нисходяще го потока воды. Деаэратор обеспечивает снижение содержания водорода не менее, чем в 100 раз, кислорода не менее, чем в 500 раз, радиоактивных благородных газов не менее, чем в 10 раз. Допустимая скорость разогрева (расхолаживания) не должна превышать 3 град/мин.

Подпитка первого контура осуществляется центробежными подпиточными насосами производительностью 10-60 м3/час и напором до 19,6МПа (200 ата). В номинальном режиме работает один подпиточный насос. В случае выхода из строя работающего насоса, автоматически запускается резервный насос.

Продувка первого контура осуществляется забором теплоносителя из «холодных» ниток петель главного циркуляционного контура с напора ГЦН. Продувочная вода собирается в общем коллекторе, охлаждается сначала в регенеративном теплообменнике продувки за счет регенеративного теплообмена с подпиточной водой, а затем дополнительно охлаждается в доохладителе продувки водой промконтура до температуры 40-500С. После этого продувочная вода поступает на специальную водоочистку (СВО-2).

Расход продувки составляет 25-30 т/час. После СВО-2 очищенная вода подается в деаэратор подпитки, где осуществляется ее дегазация. Затем вода охлаждается, подается на всас подпиточных насосов и возвращается в первый контур.

Организованные протечки из бака насосами через фильтры СВО-2 (или по байпасу фильтров) направляются в деаэратор подпитки, дегазируются, охлаждаются и далее с помощью подпиточных насосов возвращаются в первый контур.

Компенсация неорганизованных протечек первого контура осуществляется путем подачи в деаэратор подпитки дистиллята или борного концентрата. Регулирование подпитки осуществляется оператором или регулятором.

72

15

14

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТУ20801 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|||||

|

|

|

|

|

|

СВО-2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10

11

11

15

14

Рисунок 6.7. Принципиальная схема системы подпитки-продувки ВВЭР1000.

1 - бак организованных протечек, 2 - система очистки продувочной воды СВО- 2, 3 -деаэратор подпиточной воды (ДП), 4 - деаэратор борного регулирования (ДБР), 5 - регенеративный теплообменник, 6 - доохладитель подпиточной воды, 7 - охладитель чистого конденсата, 8 - охладитель выпара ДБР, 9 - теплообменник охлаждения гидропяты подпиточного насоса, 10 - предвключённый подпиточный насос, 11 - основной подпиточный насос, 12 - доохладитель продувки 1 контура, 13 - регенеративный теплообменник продувки 1 контура, 14 - СВО №1, 15 – ГЦН.

Линии связи: 1 - к насосу гидроиспытаний, 2 - в бак чистого конденсата, 3 -

на заполне-ние баков гидрозатворов в системе спецгазоочистки, 4 - вода для |

|

дегазации ДБР, 5 - сброс избыточной воды при переполнении ДБР, 6 |

- |

73 |

|

греющий пар |

из машзала, |

7 - выпар деаэра-тора подпитки, 8 - вывод борного |

раствора из 1 |

контура, 9 |

- возврат конденсата выпара, |

10 , 11- от насосов заполнения 1 контура и от насосов дистиллята для

поддержания уровня в деаэраторе подпитки, 12- слив из деаэратора подпитки, 13- от насосов гидроиспытаний, 14- подача борного концентрата, 15 - подача химических реагентов, 16 - оргпротечки.

рециркуляция подпиточных насосов

номинальный

уровень

Рис. 6.8. Конструкция деаэратора подпитки (борного регулирования).

1 – бак-аккумулятор, 2 – деаэрационная колонка, 3 – центральная распределительная камера, 4 – периферийная распределительная камера, 5 – центральная струйная камера, 6 – периферийная струйная камера, 7, 8 – насадочные колонны, 9 – теплообменник, 10 – перелив, 11 – глухой щит, 12 – дренаж.

74

Таблица 6.5. Технические характеристики деаэратора подпитки (борного

регулирования) |

|

|

|

Номинальная производительность, т/час |

70 |

|

|

Температура деаэрируемой воды, 0С |

104 |

Расход выпара при номинальной производительности, кг/час |

150 |

|

|

Производительность в аварийном режиме с частичной деаэрацией, |

100 |

т/час |

|

|

|

Расчетное давление, МПа (ата) |

0,5 (5) |

|

|

Объем корпуса геометрический, м3 |

31 |

Объем корпуса рабочий, м3 |

19 |

Поверхность теплообмена нагревателя, м2 |

53,5 |

Количество теплообменных труб Ø18х2,5, шт |

179 |

|

|

Как уже отмечалось, система подпитки-продувки используется для компенсации медленного изменения реактивности путем изменения концентрации борной кислоты в первом контуре. В режиме ввода бора в первый контур борная кислота с концентрацией 40г/кг подается на всас подпиточных насосов от насосов борного концентрата с расходом до 60 м3/час. Теплоноситель, выводимый из первого контура, сбрасывается в баки боросодержащей воды. Уровень в деаэраторе подпитки в этом режиме поддерживается регулятором.

Врежиме вывода бора из первого контура дистиллят с расходом до 60 м3/час поступает в деаэратор борного регулирования и далее на всас подпиточных насосов. Уровень дистиллята в деаэраторе борного регулирования поддерживается регулятором. Теплоноситель, выводимый из первого контура, после деаэратора подпитки сбрасывается в баки боросодержащей воды.

Впроцессе нормальной эксплуатации, когда изменение концентрации борной кислоты не требуется, через деаэратор борного регулирования предусмотрена циркуляция дистиллята без добавки бора для поддержания деаэратора в разогретом состоянии.

75

Во всех режимах работы системы подпитки-продувки первого контура давление в деаэраторах подпитки и борного регулирования поддерживается регуляторами на греющем паре.

6.6 Система аварийного охлаждения активной зоны ВВЭР-1000 (САОЗ).

При эксплуатации АЭС решающее значение имеет безопасность работы реакторной установки. Один из основных принципов, на котором базируется безопасность работы реакторной установки, – это ограничение последствий возможных аварий. В соответствии с требованиями «Общих положений по обеспечению безопасности атомных станций при проектировании, сооружении и эксплуатации» (ОПБ) «в проекте АС должны быть предусмотрены технические средства и организационные меры, направленные на предотвращение проектных аварий и ограничение их последствий…». Весьма опасными являются аварии с потерей теплоносителя первого контура, вызываемые повреждением трубопроводов и оборудования.

Для реакторов ВВЭР-1000 разрыв главного циркуляционного трубопровода Ду850 является одной из наиболее тяжелых аварий. При такой аварии утечка теплоносителя первого контура чрезвычайно велика, и по расчетным оценкам может составлять 150 т/с. К шестой секунде такого аварийного процесса давление в первом контуре падает ниже 0,2 МПа. Конечно, практически сразу срабатывает аварийная защита реактора, переводящая реактор в подкритическое состояние. Мощность реактора быстро снижается, но за счет остаточного тепловыделения и аккумулированного тепла выделение энергии продолжается. Все это обусловливает необходимость системы аварийного охлаждения активной зоны (САОЗ), способной отвести тепло при нарушении штатной циркуляции теплоносителя в контуре охлаждения реактора.

Таким образом, САОЗ должна частично или полностью компенсировать утечку теплоносителя из активной зоны в начальный момент аварии, обеспечивать отвод остаточного тепловыделения в активной зоне после

76

остановки реактора, иметь резервирование для повышения надежности, иметь надежное электропитание для приводов насосов. САОЗ должна обеспечивать при разгерметизации первого контура (максимальный проектный предел повреждения твэлов):

-температуру оболочек твэлов не более 12000С;

-локальную глубину окисления оболочек твэлов не более 18 % первоначальной толщины стенки;

-долю прореагировавшего циркония не более 1 % его массы и активной зоне. При этом должна быть обеспечена сохранность геометрии активной зоны в

возможность выгрузки активной зоны после аварии с разгерметизацией первого контура.

Следует отметить, что механизмы систем безопасности обладают определенной инерционностью. Например, система аварийного и планового расхолаживания сможет подавать воду в реактор только при достижении давления в первом контуре ниже 0,22 МПа и с задержкой около 35-40 секунд. Время запаздывания поступления воды в реактор от системы аварийного ввода бора может доходить до 80-90 секунд. К тому же надо еще учесть и время разворота дизель-генераторов в случае, если авария сопровождается потерей собственных нужд.

Чтобы не допустить перерыва в охлаждении активной зоны, в составе САОЗ должна быть предусмотрена такая система безопасности, которая была бы способна вступить в работу в первые моменты аварийного процесса и функционировать до включения остальных систем безопасности. Такой системой в составе САОЗ является система гидроаккумуляторов, которая называется также пассивная часть САОЗ.

6.7 Пассивная часть САОЗ.

Пассивная часть САОЗ предназначена для быстрой подачи раствора борной кислоты с концентрацией 16 г/кг в реактор для охлаждения активной зоны при авариях с потерей теплоносителя, когда давление в первом контуре падает ниже

77

6 МПа. В соответствии с классификацией оборудования реакторной установки по критериям безопасности пассивная часть САОЗ относится к защитным системам безопасности.

Основными компонентами пассивной части САОЗ являются четыре гидроемкости (ГЕ), трубопроводы и арматура. Каждая ГЕ соединена непосредственно с реактором отдельным трубопроводом Ду300. Две ГЕ соединены с верхней камерой смешения, а две – с нижней камерой смешения реактора. При этом с точки зрения высотных отметок емкости, соединенные с верхней камерой реактора, расположены ниже (отметка 19,2 м), а соединенные с нижней камерой смешения – выше (отметка 24,6 м). Такая схема подключения ГЕ к корпусу реактора выполнена из условия сохранения равномерного темпа залива активной зоны с учетом гидравлического сопротивления опускного участка и активной зоны. Принципиальная схема пассивной части САОЗ представлена на рис. 6.9.

При нормальной эксплуатации реакторной установки каждая гидроемкость «отсечена» от реактора двумя обратными клапанами Ду300. Когда давление в реакторе падает ниже давления в ГЕ (~ на 0,3 атм), обратные клапаны открываются и раствор борной кислоты из ГЕ поступает в реактор. Применение двух обратных клапанов исключает повреждение ГЕ при выходе из строя одного из них. Кроме обратных клапанов на каждом трубопроводе установлено по две запорные быстродействующие задвижки, которые отсекают ГЕ от реактора с целью исключения попадания азота в активную зону при опорожнении гидроемкости во время аварии. Бвстродействующие задвижки начинают автоматически закрываться при понижении уровня в ГЕ до 1200 мм. В процессе нормальной эксплуатации обе задвижки открыты. На трубопроводах Ду300 между быстродействующими задвижками имеется дренажная линия Ду20. Она служит для отвода возможных протечек через закрытые быстродействующие задвижки когда ГЕ САОЗ отключены от реактора. Для организации разогрева трубопроводов и проверки плотности обратных клапанов предусмотрены байпасные линии параллельно обратным клапанам. На каждой байпасной линии

78

установлены по два запорных вентиля Ду15. На каждой ГЕ установлено по два предохранительных клапана.

При эксплуатации системы ГЕ САОЗ необходимо помнить об ограничениях на температуру и давление для корпуса реактора. Корпус реактора выполнен из материала, подверженного такому явлению, как хрупкое разрушение. При возникновении аварийной ситуации со срабатыванием ГЕ САОЗ вода будет поступать при температуре порядка 300С, что может создать условие для хрупкого разрушения корпуса реактора. Поэтому при изготовлении корпусов реакторов в патрубках САОЗ устанавливаются тепловые рубашки. Кроме этого, в настоящее время ведутся работы по установке систем разогрева для поддержания температуры борного раствора в гидроемкостях САОЗ на уровне не ниже 550С, что вызвано необходимостью защиты корпуса реактора в аварийных режимах от недопустимо высоких перепадов температуры.

Конструкция гидроемкости САОЗ представлена на рис. 6.10. Гидроемкость САОЗ представляет собой вертикальный цилиндрический сосуд с эллиптическими днищами, установленный на цилиндрической опоре и заполненный борированной водой под давлением, создаваемым азотной подушкой. Внутренняя поверхность гидроемкости плакирована антикоррозионным слоем толщиной не менее 7 мм. Для осмотра и контроля внутренней поверхности имеется люк Ду450. В гидроемкостях предусмотрены стационарные площадки для внутреннего осмотра емкосьей.

Конструкция гидроемкости САОЗ и способ ее закрепления позволяет обеспечить нормальное функционирование при обновременном воздействии нагрузок, вызванных землетрясением 9 баллов, и нагрузок, вызванных разрывом трубопровода Ду300 полным сечением. Конструктивно это выполнено путем установки опорного узла и закладных деталей под опору гидроемкостей. Основные характеристики ГЕ САОЗ представлены в таблице 6.6.

79

Таблица 6.6. Основные технические характеристики ГЕ САОЗ.

Характеристика |

Величина |

|

|

Объем гидроемкости, м3 |

60,1 |

Объем борного раствора в |

50 |

гидроемкости, м3 |

|

Номинальное давление, МПа (кгс/см2) |

5,9 (60) |

Рабочее расчетное давление, МПа |

6,4 (65) |

(кгс/см2) |

|

Рабочая температура металла стенок, |

20-60 |

0С |

|

Внутренний диаметр корпуса, мм |

3215 |

|

|

Высота корпуса емкости, мм |

9865 |

|

|

80