Слободчук В.И., Шелегов А.С., Лескин С.Т. Учебное пособие по курсу АЭС

.pdf

регенерации, но он несколько сложнее. На практике часто стараются сделатьi idem . Этого, в частности, требует унификация оборудования. Тогда подогрев в каждом подогревателе будет одинаковым, таким же должен быть и подогрев в экономайзере ПГ, то есть в этом случае можно записать

ПГ 1 ... Z Z 1, где - общий подогрев воды от температуры после

конденсатора до температуры насыщения в парогенераторе, Z – число регенеративных подогревателей в схеме установки.

Определим оптимальную степень регенерации опт при Z подогревателях. Оптимальная температура питательной воды определится следующим образом:

tПопт.В. tK/ |

Z t tK/ |

t0 |

tK/ |

Z , |

|

|

|

(4.23) |

|||||||||

|

|

|

|

|

|

|

Z 1 |

|

|

|

|

|

|

|

|||

опт |

tПопт.В. tK/ |

|

t0 |

tK/ |

|

|

Z |

|

|

|

Z |

|

, то есть опт |

Z |

|

. |

(4.24) |

t0 tK/ |

|

tK/ |

Z 1 |

Z 1 |

Z 1 |

||||||||||||

|

|

t0 |

|

|

|

|

|

||||||||||

Как же обстоит дело в действительности?

1.Так как к.п.д. цикла вблизи оптимальной степени регенерации слабо зависит от степени регенерации, то целесообразно осуществлять цикл с

рабоч опт , так как при относительно малой потере в к.п.д. мы получаем

экономический выигрыш. Реально рабоч (0,85 0,9) опт .

2.Стремиться к большому числу РП не следует, так как при незначительном приросте t мы сильно увеличиваем капитальные и эксплуатационные затраты. На практике принято Z 7 9 (~5 ПНД и ~3

ПВД). опт (15 35)˚С.

Примечание: количество регенеративных подогревателей зависит и от типа реактора. Например, для РБМК нет ПВД, так как tП.В. занижена по другим соображениям:

а) уменьшение выноса продуктов коррозии в реактор; б) улучшение работы ГЦН, т.к. при более низкой температуре

питательной воды увеличивается запас до кавитации насоса;

51

в) увеличение предельной мощности ТК по условию запаса до кризиса кипения.

5. Особенности водно-химического режима в контурах ЯЭУ.

Под водно-химическим режимом (ВХР) будем понимать целесообразное для каждого конкретного случая сочетание конструкционных и эксплуатационных мероприятий, обеспечивающих необходимые физикохимические характеристики воды в контурах ЯЭУ. Поддержание оптимального ВХР необходимо для уменьшения интенсивности коррозионных процессов и для предотвращения отложений и накипи на поверхности оборудования.

При работе ЯЭУ в ее контурах происходят важные физико-химические процессы. Эти процессы тесно взаимосвязаны с тепловыми процессами, оказывают влияние друг на друга, а также в значительной степени влияют на работу основного технологического оборудования.

Рассмотрим основные физико-химические процессы, происходящие в системах двухконтурных и одноконтурных ЯЭУ с водным теплоносителем. Прежде всего, отметим, что реактор является мощным источником ионизирующего излучения. Под воздействием этого излучения теплоноситель и находящиеся в нем примеси активируются. Примеси в теплоносителе могут быть как естественные, находящиеся в растворенном состоянии, так и образовываться в результате коррозионного взаимодействия воды с конструкционными материалами контура. В процессе эксплуатации естественные примеси остаются практически неизменными, а содержание продуктов коррозии непрерывно возрастает. Если говорить об активации самой воды, то основной вклад вносит изотоп азота 16N, который образуется в результате (n,p) реакции на кислороде 16О. Кроме этого, в теплоноситель могут попадать продукты деления ядерного топлива при работе реактора с поврежденными твэлами. Обычно различают два вида неплотностей оболочек твэлов: 1- газовая неплотность, когда в теплоноситель попадают нуклиды

52

благородных газов (криптон, ксенон) и осколки деления, летучие при рабочей температуре (цезий, йод); 2 – неплотности, при которых возможен прямой контакт теплоносителя с топливом, в результате чего в теплоноситель могут попадать нелетучие осколки деления и частицы топлива. Все вместе это загрязняет контур теплоносителя.

Нельзя не упомянуть и о таком процессе как радиолиз воды – разложение воды на водород и кислород под действием реакторного излучения. Реакция имеет вид:

2Н2О  2Н2 + О2 .

2Н2 + О2 .

Обычно на практике радиолиз воды не вызывает заметных изменений её физико-химических свойств. Однако следует учитывать тот факт, что продукты радиолиза могут привести к интенсификации коррозии конструкционных материалов, может образоваться взрывоопасная смесь кислорода и водорода (гремучая смесь), газообразные примеси могут ухудшить теплообмен в активной зоне реактора.

Примеси, содержащиеся в воде могут осаждаться в реакторе, парогенераторе, насосах, трубопроводах, арматуре. Наиболее опасны отложения на поверхностях твэлов. Такие отложения ускоряют процессы коррозии оболочки, приводят к ухудшению теплообмена между твэлом и теплоносителем, в результате чего температура топлива и оболочки возрастает, и это может привести к разрушению твэла. Особенно важно учитывать эти процессы в одноконтурных ЯЭУ с кипящей водой в качестве теплоносителя, т.к. в процессе кипения концентрация примесей в воде увеличивается, а следовательно, увеличивается вероятность их осаждения на поверхности твэлов. Отложения на поверхности парогенератора менее опасны. Они приводят к ухудшению теплопередачи, а температура металла остается ниже температуры теплоносителя. Конечно, с учетом возможного загрязнения поверхность теплообмена парогенератора приходится выбирать с

53

определенным запасом. Отложения на элементах циркуляционных насосов и арматуры могут ухудшить их работу, вызвать повышенную активность, затруднить ремонт.

Чтобы снизить негативное влияние описанных процессов, необходимо при эксплуатации АЭС поддерживать концентрацию примесей на определенном уровне. Это достигается, как отмечалось выше, организационными и конструкционными мероприятиями. Ведение вводно-химического режима в значительной степени зависит от типа реактора. Для реакторов типа ВВЭР широко применяется борная кислота для регулирования реактивности. Она хорошо растворяется в воде, довольно устойчива в радиационных условиях. Однако ее присутствие изменяет рН теплоносителя, увеличивает переход продуктов коррозии в воду, что может интенсифицировать процесс коррозии сталей. Для нейтрализации борной кислоты в теплоноситель добавляют щелочь: в российской практике – это КОН, в зарубежной практике – это LiOH. Для подавления процесса радиолиза воды в первый контур добавляется избыточный водород в форме аммиака, который разлагается по реакции

2NH3  3Н2 + N2

3Н2 + N2

и создает необходимую концентрацию водорода в теплоносителе. Таким образом, ВХР первого контура ВВЭР можно охарактеризовать как коррекционный аммиачно-калиевый.

Для уменьшения содержания естественных примесей и продуктов коррозии в теплоносителе осуществляется постоянная продувка теплоносителя, т.е. очистка теплоносителя на механических и ионообменных фильтрах. Так, например, для реактора ВВЭР-1000 расход продувки составляет ≈ 30-35 т/час. Кроме этого, поверхности первого контура, контактирующие с теплоносителем, изготавливаются из коррозионностойких материалов. Для уменьшения вероятности осаждения примесей на поверхностях оборудования при проектировании контура необходимо избегать застойных зон, а режим течения

54

теплоносителя должен быть турбулентным. Чтобы не допускать образования взрывоопасной смеси кислорода и водорода, необходимо предусмотреть возможность периодического удаления такой смеси из мест возможного ее скопления.

Для одноконтурных ЯЭУ с реакторами, охлаждаемыми кипящей водой, борное регулирование не применяется. Это связано с тем, что в таких системах сложно поддерживать заданную концентрацию борной кислоты: борная кислота довольно хорошо растворяется в паре и может уноситься в турбину, где возможно ее высаждение в проточной части; в конденсатоочистке также возможно ее удаление из конденсата. Процесс радиолиза в таких реакторах протекает в условиях, благоприятствующих интенсивному разложению водного теплоносителя, так как водород и кислород удаляются вместе в паром, и концентрация продуктов радиолиза в водной фазе стремится к нулю. Соответственно никаких корректирующих добавок, влияющих на процесс радиолиза, в теплоноситель не вводится. Таким образом, вводно-химический режим РБМК является бескоррекционным. Поскольку содержание примесей в теплоносителе контролируется очень строго, то для подержания необходимого качества воды контура многократной принудительной циркуляции (КМПЦ) используется продувка с расходом ≈ 200 т/час. Дополнительно осуществляется очистка конденсата после конденсатора. В отличие от ЯЭУ с реактором ВВЭР для блоков с реакторами типа РБМК осуществляется глубокая очистка всего турбинного конденсата на механических и ионообменных фильтрах. Очистка конденсата от растворенных газообразных примесей осуществляется в деаэраторе.

Во втором контуре двухконтурной ЯЭУ и в турбинной части одноконтурной ЯЭУ кроме коррозии конструкционных материалов имеют место также следующие процессы. Т.к. давление в конденсаторе турбины поддерживается довольно низким (0,004-0,006 МПа), то возможны присосы воздуха через неплотности соединения корпуса конденсатора с выхлопным патрубком турбины. Для одноконтурных ЯЭУ следует учитывать также поступление в

55

конденсатор радиолитических водорода и кислорода, а также газовых осколков деления. Кроме этого, возможно поступление охлаждающей воды через неплотности в местах заделки трубок в трубные доски. В результате присоса газов в конденсаторе ухудшается вакуум, ухудшается теплоотдача при конденсации пара, интенсифицируются процессы коррозии. Для удаления неконденсирующихся газов из конденсатора используются эжекторы. Дополнительная дегазация конденсата и питательной воды осуществляется в деаэраторах. Присосы охлаждающей воды невелики. Однако вместе с этими присосами в конденсат попадают примеси, содержащиеся в охлаждающей воде, а концентрация примесей довольно большая. Поэтому конденсат после конденсатора направляют на конденсатоочистку. Чтобы уменьшить накипеобразование на теплообменной поверхности парогенератора, необходимо ограничить общую жесткость питательной воды. Важно также ограничить содержание в питательной воде продуктов коррозии, поскольку с увеличением их выноса в парогенератор может увеличиться подшламовая коррозия. В частности, для уменьшения выноса продуктов коррозии в реактор на блоках с РБМК в технологической схеме не используют регенеративные подогреватели высокого давления. На блоках с реакторами ВВЭР используют гидразинную обработку воды второго контура. Это предотвращает отложения продуктов коррозии на трубках парогенератора, а также способствует образованию защитной пленки на внутренней поверхности оборудования конденсатнопитательного тракта. Вместо гидразина в настоящее время рассматривается возможность использования морфалина и этаноламина.

56

6. Реакторная установка с реактором ВВЭР-1000. |

|

|

|

||||||||

|

Приводимые ниже системы реакторной установки относится главным |

||||||||||

образом к серийному энергоблоку В-320. В состав энергоблока входят ядерная |

|||||||||||

паропроизводящая установка водо-водяного типа единичной электрической |

|||||||||||

мощностью 1000 МВт. Технологическая схема энергоблока двухконтурная. |

|||||||||||

|

6.1 Принципиальная технологическая схема блока с ВВЭР-1000. |

||||||||||

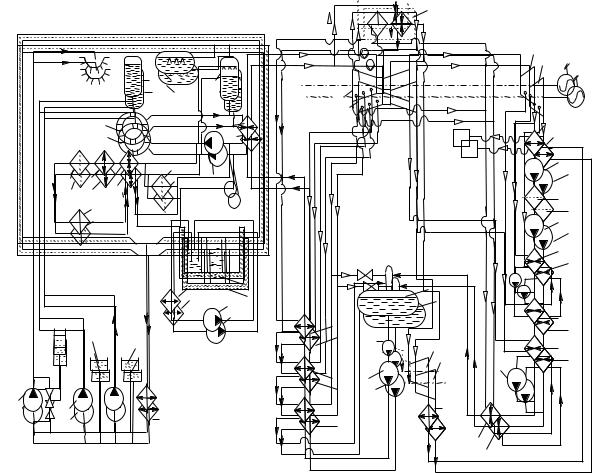

Принципиальная технологическая схема энергоблока с реактором ВВЭР-1000 |

|||||||||||

представлена на рисунке 6.1 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

23 |

|

|

|

|

|

|

|

|

|

|

|

|

|

22 |

|

|

|

|

|

|

|

|

|

|

|

22 |

|

|

|

22 |

44 |

33 |

|

22 |

|

|

|

|

|

1 |

|

|

5 |

|

22 |

|

|

|

24 |

|

|

|

|

|

|

|

|

|

24 |

|||

|

1 |

|

|

5 |

|

|

|

|

|

|

|

|

18 19 |

20 |

|

21 |

66 |

|

|

|

|

|

2525 |

|

|

21 |

7 |

|

|

|

|

|

|

||

|

18 19 |

20 |

|

|

|

|

|

|

|

2626 |

|

|

|

|

7 |

|

|

|

|

|

|||

|

17 |

|

|

|

|

|

|

|

|||

|

17 |

|

|

|

|

|

|

|

|

2727 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

2828 |

|

|

|

|

|

88 |

|

|

30 |

|

|

|

|

|

|

|

9 |

10 |

|

|

|

|

||

|

|

|

|

|

|

30 |

|

|

|||

|

16 |

|

|

|

10 |

35 |

|

|

|

2828 |

|

|

15 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

35 31 |

33 |

|

28 |

|||

|

16 |

15 |

|

|

|

|

|

31 |

29 |

||

|

|

|

|

|

|

|

|

|

33 |

28 |

|

|

|

|

|

|

|

|

35 |

32 |

|

29 |

|

|

|

|

|

|

|

|

35 |

|

|

|

|

13 |

12 |

11 |

14 |

|

|

35 |

32 |

34 |

|

|

|

|

11 |

14 |

|

|

|

34 |

|

|

|||

|

12 |

|

|

|

|

|

35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

|

Рис. 6.1. Принципиальная технологическая схема блока с реактором ВВЭР-1000. |

|||||||||||

1 – реактор, 2 – гидроемкость САОЗ, 3 – компенсатор давления, 4 – бакбарботер, 5 – парогенератор, 6 – ГЦН, 7 – система подпитки-продувки (СППР),

57

8 – бассейн выдержки (БВ), 9 – теплообменник БВ, 10 – насос БВ, 11, 12 – насосы САОЗ и аварийного ввода бора, 13 – спринклерный насос, 14 – теплообменник аварийного и планового расхолаживания, 15, 16 - баки запаса раствора бора, 17, 18 - фильтры СВО, 19 - доохладитель продувки, 20 - регенеративный теплообменник, 21 - высокотемпературный фильтр, 22 – турбина, 23 – сепаратор-пароперегреватель (СПП), 24 - конденсатор основной, 25, 27 - конденсатные насосы, 26 – БОУ, 28 – ПНД, 29 - дренажный насос, 30 - деаэратор основной, 31 - бустерный насос, 32 - питательный насос, 33 - турбопривод питательного насоса, 34 - конденсатор приводной турбины, 35 – ПВД.

6.2Первый контур.

Всостав реакторной установки ВВЭР-1000 входят: водо-водяной энергетический реактор типа ВВЭР-1000, главный циркуляционный контур, система компенсации давления и ряд вспомогательных систем. Главный циркуляционный контур (ГЦК) предназначен для отвода тепла, выделяющегося

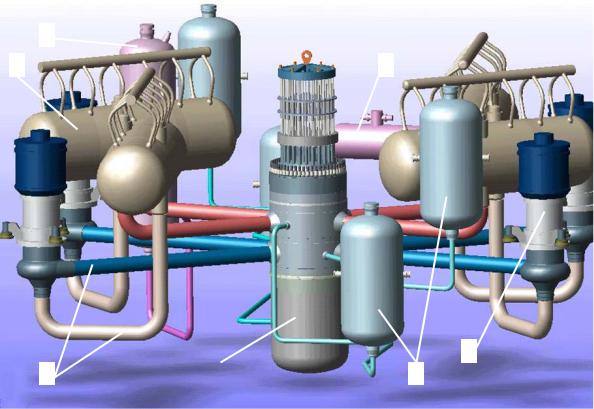

вреакторе, и передачи его воде второго контура в парогенераторах. ГЦК включает в себя и четыре циркуляционные петли. Каждая циркуляционная петля состоит из парогенератора (ПГ), главных циркуляционных трубопроводов (ГЦТ) Dу 850, главного циркуляционного насоса (ГЦН). Схема расположения петель ГЦК и компоновка основного оборудования реакторной установки представлены на рисунке 6.2, 6.3. Теплоизоляция трубопроводов ГЦК состоит из двух слоёв базальтового волокна (δ = 60мм) и легкосъёмных блоков. Температурные расширения ГЦК компенсируются перемещением ПГ на роликовых и ГЦН на шаровых опорах. Перемещение трубопроводов при их разрыве от реакции струи ограничено аварийными опорами.

№4 БП №3

№1 БВ №2

Рис. 6.2 Схема расположения петель ГЦК реакторной установки ВВЭР-1000 (№1, №2, №3, №4 – номера петель, БВ и БП – бассейн выдержки и бассейн перегрузки)

58

5

2 |

6 |

|

|

3 |

|

|

1 |

||

4 |

7 |

||

|

Рис. 6.3. Реакторная установка ВВЭР-1000.

1 – реактор, 2 – парогенератор, 3 – ГЦН, 4 – ГЦТ, 5 – компенсатор давления, 6 – бак-барботер, 7 – гидроемкость САОЗ.

Теплоноситель первого контура, охлажденный в ПГ, поступает на всас ГЦН и подается ими в реактор через нижний ряд напорных патрубков, опускается по кольцевому зазору между корпусом и шахтой реактора, а затем, пройдя активную зону снизу вверх, через верхние отводящие патрубки выходит из реактора и направляется в ПГ.

Регулирование реактивности, и тем самым тепловыделения, осуществляется перемещением органов регулирования с твердым поглотителем, а также изменением концентрации борной кислоты в теплоносителе.

Реактор устанавливается в бетонной шахте, обеспечивающей надежное крепление реактора и биологическую защиту. Конструкция реактора, а также

59

системы управления и защиты (СУЗ) и аварийного охлаждения активной зоны (САОЗ) обеспечивают безопасную остановку и расхолаживание, в том числе при максимальном проектном землетрясении в 9 баллов, а также обеспечивает прочность конструкции при одновременном воздействии нагрузок, вызванных максимальным расчетным землетрясением и разрывом трубопровода Dу 850 по полному сечению.

6.3 Реактор ВВЭР-1000 и главные циркуляционные трубопроводы.

Реактор водо-водяной, гетерогенный, корпусного типа, на тепловых нейтронах. Он представляет собой вертикальный цилиндрический корпус с эллиптическим днищем. Внутри корпуса размещается активная зона (а.з.) и внутрикорпусные устройства (ВКУ). Сверху реактор герметично закрыт верхним блоком (ВБ) с установленными на нем приводами механизмов органов регулирования и защиты реактора и патрубков вывода кабелей датчиков внутриреакторного контроля (ВРК). Крепление верхнего блока к корпусу осуществляется шпильками.

Корпус реактора предназначен для размещения ВКУ и а.з. реактора. Представляет собой цилиндрический сосуд с эллиптическим днищем и состоит из фланца, зоны патрубков, опорной обечайки, цилиндрической части и эллиптического днища. Патрубки Dу 850 (по два патрубка на петлю) вытянуты из основного металла обечайки зоны патрубков методом горячей штамповки. На уровне осей верхнего и нижнего рядов патрубков Dу 850 расположены по два (всего – четыре) отверстия с патрубками Dу 300 для организации аварийного охлаждения а.з. реактора. На уровне осей верхнего ряда патрубков Dу 850 расположено также отверстие Dу 250 для вывода импульсных трубок КИП с отключающими устройствами.

Вся внутренняя поверхность корпуса покрыта антикоррозийной наплавкой толщиной 7 – 9 мм. В районах соприкосновения с крышкой, шахтой, прокладкой, в местах приварки кронштейнов, деталей крепления трубок КИП,

60