- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Послідовність виконання роботи

- •Типорозміри та частота обертання сушильних барабанів

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Практична частина

- •Послідовність виконання роботи

- •Контрольні запитання

- •Література

Міністерство освіти і науки України Національний університет водного господарства та природокористування

Технічний коледж

Практикум до виконання практичних робіт з дисципліни

«Процеси і апарати хімічних виробництв»

для студентів спеціальностей 5.05130102 «Виробництво неорганічних речовин» 5.05050207 «Обслуговування та ремонт обладнання підприємств хімічної і нафтохімічної промисловості»

Рівне – 2015 |

Практикум до виконання практичних робіт з дисципліни «Процеси і апарати хімічних виробництв» для студентів спеціальностей 5.05130102 «Виробництво неорганічних речовин», 5.05050207 «Обслуговування та ремонт обладнання підприємств хімічної і нафтохімічної промисловості». – Рівне: Технічний коледж НУВГП, 2015р. – 98 с.

Упорядник: Дейнека К.Ю., канд. техн. наук, викладач Технічного коледжу НУВГП.

Рецензент: Приймачук Г.І., голова циклової комісії напряму «Інженерна механіка»

Розглянуто на засіданні циклової комісії

з напряму „Інженерна механіка”

Протокол №_____ від «____» ___________ 2015 р.

Голова циклової комісії ________ Приймачук Г.І.

Рекомендовано до друку методичною радою

Технічного коледжу НУВГП

Протокол №_____ від «____» ___________ 2015 р.

Голова методичної ради ________ Осадча Л.К.

Зміст

Вступ………………………………………….. ………………………………… 5

Розділ 1. Гідромеханічні процеси.

Практична робота №1

Розрахунок процесу псевдозрідження шару зернистого матеріалу…………. 6

Практична робота №2

Розрахунок відстійника неперервної дії……………………………………… 10

Практична робота №3

Розрахунок рамного фільтрпреса………………………...……………………. 14

Практична робота №4

Розрахунок центрифуги……………………………………..………………..... 17

Практична робота №5

Розрахунок технологічних параметрів роботи циклона…...………………… 21

Розділ 2. Масообмінні процеси.

Практична робота №1 (4 год.)

Розрахунок тарілчастого абсорбера.........…………………………..…………. 25

Практична робота №2

Розрахунок дистилятора……………………………………………………….. 30

Практична робота №3

Розрахунок екстрактора……………………………………………….……….. 34

Практична робота №4

Розрахунок адсорбера………………………………………………………….. 37

Практична робота №5 (4 год.)

Розрахунок барабанної сушарки……………………………………..………... 41

Практична робота №6

Розрахунок кристалізатора…………………………………………………….. 46

Розділ 3. Теплові процеси.

Практична робота №1

Розрахунок теплопередачі через двошарову стінку………………………….. 49

Практична робота №2

Розрахунок трубного теплообмінника……………………...………………….52

Практична робота №3

Розрахунок теплообмінника періодичної дії…………………….…………… 57

Практична робота №4 (4 год.)

Розрахунок конденсатора пари………………………………………………... 59

Розділ 4. Холодильні та механічні процеси.

Практична робота №1 (4 год.)

Розрахунок холодильника із потоковим

та протитоковим режимами роботи………………………………………….. 65

Практична робота №2 (4 год.)

Розрахунок холодильної машини…………………………………………….. 69

Практична робота №3

Розрахунок колосникового охолодника………...………..…………………… 75

Практична робота №4

Розрахунок щокової дробарки………...………….…….……………………… 78

Практична робота №5

Розрахунок валкової дробарки………...…...…….…….……………………… 82

Практична робота №6

Розрахунок барабанного млина………...…………………………………….. 85

Практична робота №7

Розрахунок вібраційного грохота………...…………….……………………... 88

Практична робота №8

Розрахунок двовального лопатевого змішувача.…….………..……………… 92

Література………………………………………………………………………97

Вступ

Практичні заняття є невід’ємною складовою навчального процесу, активною формою аудиторної роботи студентів.

Метою практичних занять є закріплення знань з дисципліни “Процеси і апарати хімічних виробництв”. Використовуючи завдання на практичних заняттях, студенти набувають досвід розрахунків процесів та апаратів хімічних виробництв.

При вивченні дисципліни розглядаються 4 розділів:

гідромеханічні процеси;

масообмінні процеси;

теплові процеси;

холодильні та механічні процеси;

Методичні вказівки для практичних робіт призначені для студентів спеціальностей 5.05130102 «Виробництво неорганічних речовин», 5.05050207 «Обслуговування та ремонт обладнання підприємств хімічної і нафтохімічної промисловості».

РОЗДІЛ 1. ГІДРОМЕХАНІЧНІ ПРОЦЕСИ

Практична робота № 1

РОЗРАХУНОК ПРОЦЕСУ ПСЕВДОЗРІДЖЕННЯ ШАРУ ЗЕРНИСТОГО МАТЕРІАЛУ

Мета роботи: Вивчити гідродинаміку псевдорозріджених зернистих шарів, освоїти практично методику визначення технологічних та конструктивних параметрів апарату для утворення псевдорозрідженого шару та границі статичного тиску при проходженні повітря через нього.

Теоретична частина

Рух рідини або газу в нерухомому шарі зернистих матеріалів залежить від багатьох факторів: напрямку струменя газу або рідини, швидкості потоку, гідравлічного опору шару (висоти шару, його однорідності, розміру часток, їх форми), питомої поверхні.

Рух потоку через зернистий шар використовується в різноманітних технологічних процесах (фільтруванні, газоочистці, промивці та ін.) і часто ідентифікується з рухом в пористому середовищі.

Зернистий шар, через який рухається вихідний потік рідини або газу, може залишатися нерухомим (псевдозріджений стан). В іншому випадку частки шару змішуються, шар їх розширюється, стає дуже рухомим і уподібнюється киплячій рідині.

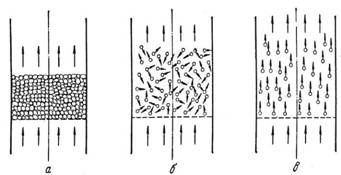

На рис. 1 показані можливі стани системи «газ – дрібнозернистий твердий матеріал» залежно від характеру руху вихідного потоку газу (рідини) через зернистий шар.

Рис. 1. Рух газу (рідини) через шар твердих часток: а) нерухомий шар;

б) киплячий (псевдорозріджений) шар; в) винос твердих часток потоком

При відносно невеликих швидкостях зернистий шар залишається нерухомим (рис. 1, а), його характеристики (питома поверхня, пористість і т.д.) не змінюються зі зміною швидкості потоку. Однак, коли швидкість досягає деякої критичної величини, шар перестає бути нерухомим, його пористість і висота починають збільшуватись, шар набуває текучості і переходить ніби в киплячий (псевдорозріджений) стан. В такому випадку тверді частинки інтенсивно переміщаються в потоці в різних напрямках (рис. 1, б), весь шар нагадує киплячу рідину, обмежену ясновираженою верхньою границею розділу з потоком, що пройшов шар. При подальшому збільшенні швидкості потоку пористість шару і його висота продовжують зростати до того моменту, коли швидкість досягає нового критичного значення, при якому шар руйнується й тверді частинки починають виноситись потоком (рис. 1, в). Явище масового виносу твердих частинок потоком газу називають пневмотранспортом і використовують для переміщення сипких матеріалів.

Отже, при проходженні газу або рідини через шар зернистого матеріалу

відзначають три основних стани шару:

- щільний шар (нерухомий), частинки якого майже не змінюють свого положення, відстань між частинками та об’єм шару лишають незмінними;

- зважений шар, окремим випадком якого є псевдозріджений (киплячий) шар, частинки знаходяться в русі, а відстань між ними і об’єм шару залежать від швидкості газового потоку;

- пневмотранспорт (винос твердих часток потоком), відбувається при підвищених швидкостях.

Псевдозрідження – це один з ефективних методів інтенсифікації тепло- і масообмінних процесів між твердим тілом і газом (рідиною).

Метод взаємодії газу із зернистим матеріалом, при якому останній набуває властивостей рідини, називається псевдозрідженням. Як правило цей процес відбувається, коли рідина (або газ) рухаються вверх через зернистий матеріал. Псевдорозріджений шар веде себе подібно рідині або газу. Подібно воді у відрі шар буде приймати форму ємкості, яку займає.

Основні типи псевдо зрідження:

1. Псевдозрідження твердих частинок газом залежить від характеру зрідження та конструктивних особливостей апарату. Розрізняють киплячий шар, фонтануючий і т.д.

2. Псевдозрідження накладенням вібрацій – віброкиплячий шар. Енергія передається твердим частинкам вібруючими елементами конструкції апарату.

3. Псевдозрідження механічне – енергія передається твердим частинкам елементами конструкції апарату, що переміщуються у шарі твердих частинок із певною швидкістю.

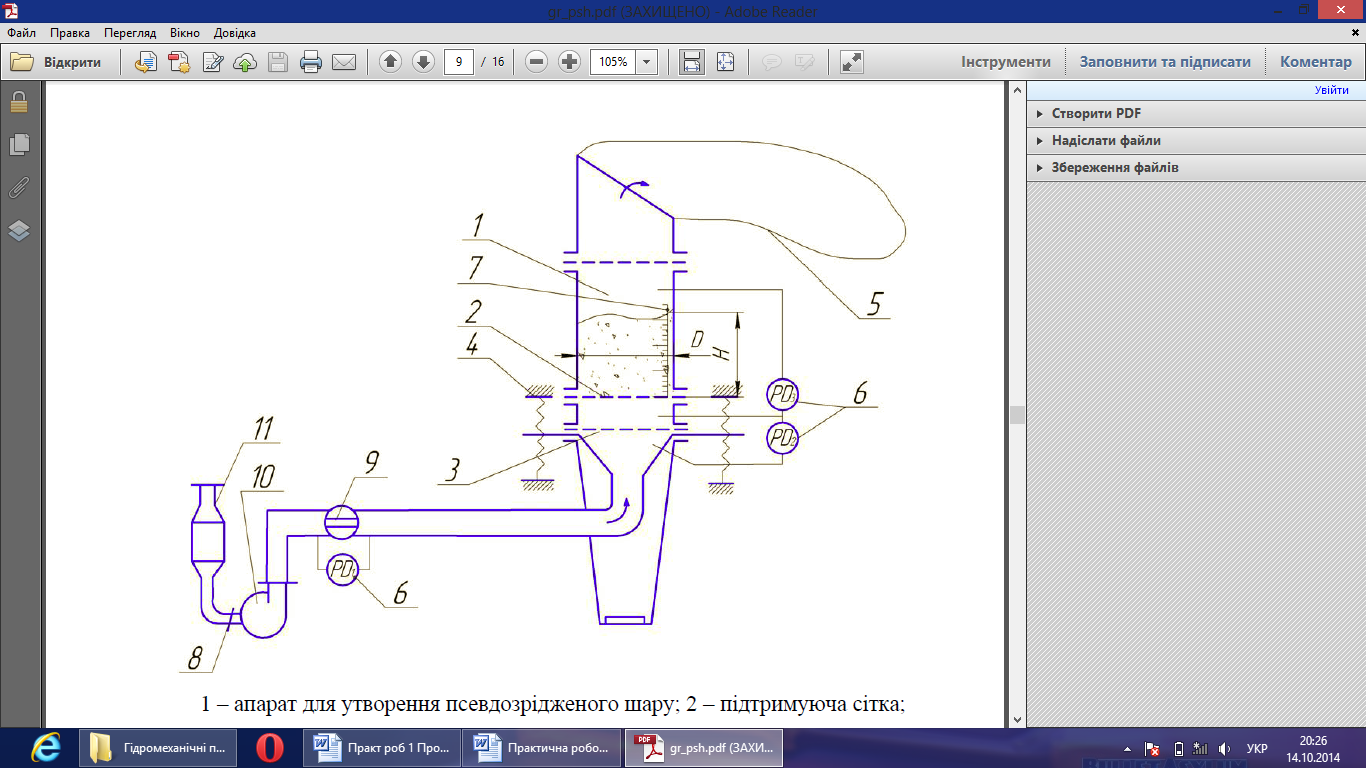

На рис.1 наведена схема установки для утворення псевдозрвдженого шару. Установка складається з апарату для утворення псевдозрідженого шару 1. У нижній частині апарату встановлена підтримуюча сітка 2 і газорозподільна решітка 3. Апарат підвішений до рами на пружинних амортизаторах, до верхньої частини апарату прикріплюється рукавний фільтр 5, а до нижньої – трубопровід, що з’єднує апарат із газодувкою 10. На вході газодувки встановлені поглинач шуму 11 і шибер 8.

Рис. 1. Схема установки:

1 – апарат для утворення псевдозрідженого шару; 2 – підтримуюча сітка;

3 – газорозподільна решітка; 4 – пружні підвіски; 5 – рукавний фільтр;

6 – дифманометри; 7 – лінійка; 8 – регулюючий шибер;

9 – вимірювальна діафрагма; 10 – ротаційна газодувка; 11 – шумопоглинач.

Практична частина

Задача. Розрахувати параметри апарату із псевдорозрідженим шаром, через який неперервно проходить L т/год. силікагелю при середньому часі його перебування у шарі t хв. Витрата повітря при робочих умовах становить Q м3/год. Густина нерухомого шару силікагелю ρнас кг/м3. Число псевдозрідження Кw для псевдозрідженого шару сферичних частинок густиною ρч кг/м3.

Послідовність виконання роботи

1. Виписати вихідні дані з таблиці 1 згідно з варіантом (за порядковим номером в журналі).

2. Визначити швидкість початку псевдозрідження (м/с):

де l=2,5∙10-2 – критерій; μ=0,024∙10-3 Па – в’язкість повітря при 150°С;

ρч – густина матеріалу частинок, кг/м3;

ρп=0,833 кг/м3 – густина повітря при 150°С;

g – прискорення вільного падіння, м/с2.

3. Знайти робочу швидкість повітря (м/с):

![]() .

.

4. Визначити діаметр циліндричного апарату (м):

![]() .

.

5. Знайти масу силікагелю в шарі (кг):

![]() ,

,

де L – подача силікагелю, кг/год.

6. Визначити об’єм нерухомого шару силікагелю (м3):

![]() ,

,

де ρнас – густина нерухомого шару силікагелю, кг/м3.

7. Знайти висоту нерухомого шару силікагелю (м):

![]()

8. Визначити порізність нерухомого шару:

![]() .

.

9. Знайти висоту зрідженого шару (м):

![]() ,

,

де ε – прозорість псевдозрідженого шару (ε=0,48).

10. Знайти перепад тиску на шарі (Па):

![]() .

.

Вихідні дані

Таблиця 1

Варіант |

Величина та її розмірність |

|||||

L (т/год.) |

Q (м3/год.) |

ρнас (кг/м3) |

ρч (кг/м3) |

t (хв.) |

Кw |

|

1 |

2 |

4025 |

550 |

1000 |

5,5 |

1,3 |

2 |

2,05 |

4050 |

560 |

1010 |

6 |

1,35 |

3 |

2,1 |

4075 |

570 |

1020 |

6,5 |

1,4 |

4 |

2,15 |

4100 |

580 |

1030 |

7,5 |

1,45 |

5 |

2,2 |

4125 |

590 |

1040 |

8,5 |

1,5 |

6 |

2,25 |

4150 |

600 |

1050 |

9 |

1,55 |

7 |

2,3 |

4175 |

610 |

1060 |

9,5 |

1,6 |

8 |

2,35 |

4200 |

620 |

1070 |

10 |

1,65 |

9 |

2,4 |

4225 |

630 |

1080 |

10,5 |

1,7 |

10 |

2,45 |

4250 |

640 |

1090 |

11 |

1,75 |

11 |

2,5 |

4275 |

650 |

1100 |

11,5 |

1,8 |

12 |

2,55 |

4300 |

660 |

1110 |

12 |

1,85 |

13 |

2,6 |

4325 |

670 |

1120 |

12,5 |

1,9 |

Варіант |

Величина та її розмірність |

|||||

L (т/год.) |

Q (м3/год.) |

ρнас (кг/м3) |

ρч (кг/м3) |

t (хв.) |

Кw |

|

14 |

2,65 |

4350 |

680 |

1130 |

13 |

1,85 |

15 |

2,7 |

4375 |

690 |

1140 |

13,5 |

1,8 |

16 |

2,75 |

4400 |

700 |

1150 |

14 |

1,75 |

17 |

2,8 |

4425 |

710 |

1160 |

14,5 |

1,7 |

18 |

2,85 |

4450 |

720 |

1170 |

15 |

1,65 |

19 |

2,9 |

4475 |

730 |

1180 |

15,5 |

1,6 |

20 |

2,95 |

4500 |

740 |

1190 |

16 |

1,55 |

21 |

3 |

4525 |

750 |

1200 |

16,5 |

1,5 |

22 |

3,05 |

4550 |

760 |

1210 |

17 |

1,45 |

23 |

3,1 |

4575 |

770 |

1220 |

17,5 |

1,4 |

24 |

3,15 |

4600 |

780 |

1230 |

18,5 |

1,35 |

25 |

3,2 |

4625 |

790 |

1240 |

19 |

1,3 |

26 |

3,25 |

4650 |

800 |

1250 |

19,5 |

1,35 |

27 |

3,3 |

4675 |

810 |

1260 |

20 |

1,4 |

28 |

3,35 |

4700 |

820 |

1270 |

20,5 |

1,45 |

29 |

3,4 |

4725 |

830 |

1280 |

21 |

1,5 |

30 |

3,45 |

4750 |

840 |

1290 |

21,5 |

1,55 |

Контрольні запитання

Від яких факторів залежить рух рідини або газу в нерухомому шарі зернистих матеріалів?

Які є основні стани шару при проходженні газу або рідини через шар зернистого матеріалу?

За яких умов утворюється щільний шар?

За яких умов утворюється зважений шар?

Що таке пневмотранспорт?

Які існують типи псевдозрвдження?

Практична робота № 2

РОЗРАХУНОК ВІДСТІЙНИКА НЕПЕРЕРВНОЇ ДІЇ

Мета роботи: Вивчити процес розділення неоднорідних систем, освоїти практично методику визначення основних параметрів відстійників неперервної дії.

Теоретична частина

Неоднорідними, називаються системи які складаються як мінімум із двох фаз: дисперсної (внутрішньої), зазвичай знаходиться в тонко роздробленому стані, і дисперсійною (зовнішньої), що оточує частинки дисперсної фази.

В залежності від фізичного стану фаз розрізнюють такі неоднорідні рідини та газоподібні системи:

- суспензії – системи, що складаються з рідини і зважених у ній твердих часток;

- емульсії - системи, що складаються з рідини і розподілених у ній краплин іншої рідини;

- піни - системи, що складаються з рідини і розподілених у ній пухирців газу;

- пили і дими - системи, що складаються з газу і розподілених у ньому часток твердої речовини;

- тумани - системи, що складаються з газу і розподілених у ньому часток (крапельок) рідини.

У хімічній промисловості застосовують такі основні методи розділення рідких і газоподібних неоднорідних систем:

1. Осадження (включає відстоювання).

2. Фільтрування.

3. Центрифугування.

4. Мокре розділення.

Процес осадження під дією сили ваги називається відстоюванням. Це найбільш простий і найменш дорогий процес розділення неоднорідних систем (суспензій, емульсій).

Процес відстоювання полягає в розділенні суспензії на освітлену рідину і осад. В ідеалі освітлена рідина не повинна містити твердих часток. Вологий осад складається з твердих частинок в просвітах між якими знаходиться рідина.

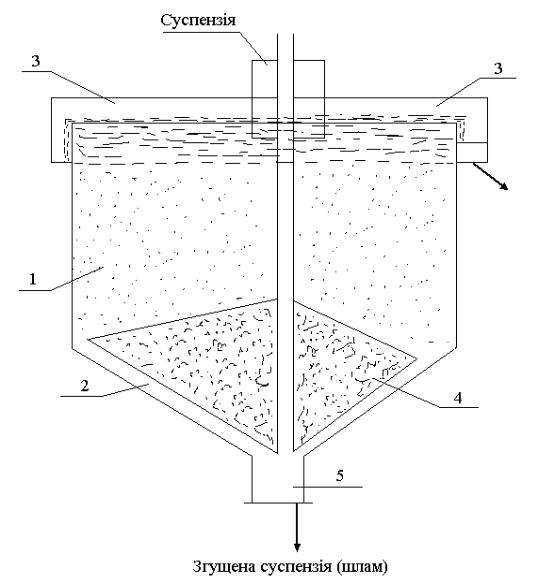

Відстоювання здійснюють в апаратах, що називають відстійниками-згущувачами. Розрізняють апарати періодичної, безперервної та напівбезперервної дії. У промисловості найбільш поширені відстійники безперервної дії, зокрема відстійники з гребковою мішалкою (рис. 1). Цей відстійник являє собою невисокий циліндричний резервуар 1 із плоским, злегка конічним днищем 2 і внутрішнім кільцевим жолобом 3 уздовж верхнього краю апарата. У резервуарі встановлена мішалка 4 для безупинного переміщення осаду до розвантажувального отвору 5.

Мішалка робить від 0,2 до 0,5 об/хв.

Рис.1. Схема роботи відстійника.

Відстійники проектуються в розрахунку на осадження найдрібніших часток, що знаходяться у вихідній суміші.