- •Технологическое оборудование для проведения технологических процессов

- •Вопрос 1. Основное оборудование, используемое для гидромеханических и аэромеханических процессов. Центробежные насосы. Особенности их устройства и работы.

- •Динамическая группа гидравлических машин.

- •Следующая группа насосов – это группа насосов объемного типа.

- •Теперь рассмотрим оборудование, используемое для перемещения, сжатия и разрежения газов

- •Литература

- •Литература

Теперь рассмотрим оборудование, используемое для перемещения, сжатия и разрежения газов

В технологических процессах различных отраслей промышленности осуществляется перемещение газа между соответствующими стадиями.

В этом случае, так же как для жидкостей, требуется создание перепада давлений, который могут создать компрессорные машины.

Классификация компрессорных машин основывается на степени сжатия (отношении конечного давления р2 создаваемого компрессорной машиной, к начальному давлению р1 при котором происходит всасывание газа).

В зависимости от этого показателя различают следующие компрессорные машины:

вентиляторы (р2/р1 > 1,1), предназначенные для перемещения больших объемов газа при относительно низких давлениях;

газодувки (1,1 < р2/р1 < 3,0), предназначенные для перемещения газов по трубопроводам с высоким гидравлическим сопротивлением;

компрессоры (р2/р1 < 3,0), предназначенные для перемещения газов под высокими давлениями;

вакуум-насосы, предназначенные для отсасывания газов при давлениях ниже атмосферного.

Основными конструкциями компрессорных машин являются поршневые, центробежные (вентиляторы, турбогазодувки, турбокомпрессоры), осевые и струйные.

В качестве вакуум-насосов могут применяться компрессорные машины, в которых всасывание производится при давлениях ниже атмосферного, а нагнетание — выше.

Поскольку газы являются сжимаемыми средами, при их перемещении изменяется не только объем, но и давление, и температура.

Поршневые компрессоры.

По числу всасываний и нагнетаний поршневые компрессоры бывают простого (одинарного) и двойного действия, по числу ступеней, в которых происходит сжатие газа, — одноступенчатыми и многоступенчатыми. По расположению поршня — горизонтальными компрессорами, вертикальными, угловыми.

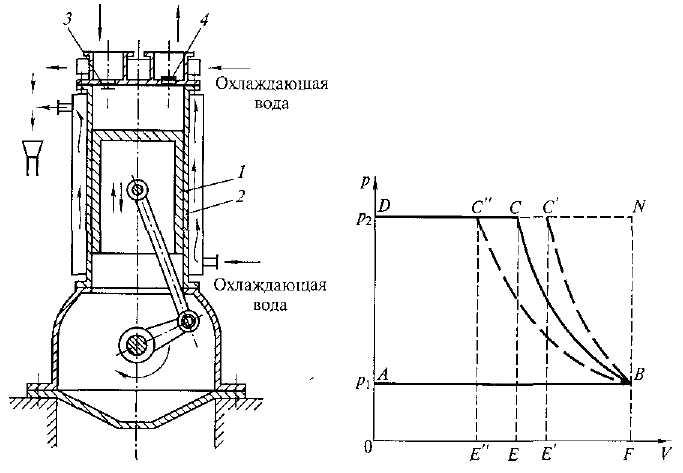

Поршневой компрессор (рис.9) устроен аналогично поршневому насосу. Поршень 1 двигается в охлаждаемом цилиндре 2 куда газ поступает с давлением р1 через всасывающий клапан 3 и выходит сжатый до давления р2 через нагнетательный клапан 4.

Таким образом, цикл работы поршневого компрессора включает в себя стадии: расширение, всасывание, сжатие и выталкивание.

Процесс работы поршневого компрессора характеризуется индикаторной диаграммой (р - V), представленной на рис. 10.

Линия ЛВ соответствует всасыванию газа, линия ВС — сжатию газа, которое может осуществляться по адиабате ВС, изотерме BС" или политропе ВС; CD — линия нагнетания.

Поршневые машины используют также и в качестве вакуум-насосов.

При этом устройства, откачивающие только газы, называются сухими, а откачивающие одновременно газ и жидкость — мокрыми.

Л

Рис.

9. Схема поршневого компрессора

с одной ступенью сжатия: 1

— поршень; 2

— цилиндр,

3,

4 —

всасывающий

и нагнетательный клапаны

Рис.

10. Индикаторная диаграмма работы

поршневого компрессора: ЛВ—

всасывание

газа; ВС—

сжатие

газа: CD

— линия

нагнетания

Сухие поршневые вакуум-насосы могут обеспечивать разрежение до 99,9% от абсолютного, мокрые — 80...97%.

Поршневые компрессоры могут создавать высокие давления, имеют высокий КПД (0,85...0,90), однако обладают низкой производительностью, подача газа неравномерна, неприменимы при наличии в перекачиваемых средах абразивных включений.

В зависимости от создаваемого напора условно различают:

вентиляторы (напор 1... 3 кПа и реже до 10 кПа);

турбогазодувки (напор 30...40 кПа, реже до 0,3 МПа);

турбокомпрессоры (напор до 0,5 МПа, реже до 1,3 МПа).

Вентиляторы по устройству и принципу действия аналогичны центробежным насосам и состоят из кожуха, в котором вращается рабочее колесо с загнутыми лопатками.

Под действием центробежной силы газ выбрасывается из межлопаточных каналов в спиральный кожух, а затем в напорный трубопровод.

Поскольку газ имеет незначительную плотность, действующая на него центробежная сила мала и достигаемые значения напора невелики.

Различают вентиляторы низкого (напор до 1 кПа), среднего (напор 1 ...3 кПа) и высокого давления (напор выше 3 кПа).

Вентиляторы надежны и просты в эксплуатации, могут перекачивать запыленные газы, при изготовлении из специальных материалов используются для транспортирования коррозионно-агрессивных газов.

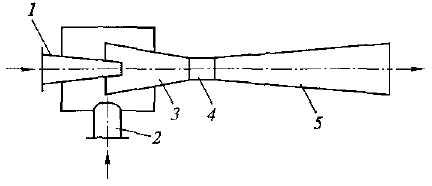

Турбогазодувки (рис.11) состоят из корпуса 1 с вращающимся в нем рабочим колесом 2 с лопатками. Колесо обычно помещают внутрь направляющей 4, представляющей собой два кольцевых диска, соединенных между собой наклонными лопатками, причем угол наклона этих лопаток противоположен углу наклона лопаток рабочего колеса.

Газ поступает в турбогазодувку через патрубок 3 и выводится из нагнетательного патрубка 5. В случае наличия на одном валу нескольких рабочих колес турбогазодувки называются многоступенчатыми.

Благодаря такой конструкции достигается дополнительное сжатие газа на каждой последующей ступени без изменения скорости вращения рабочих колес и их размеров.

Ри

Рис. 11. Схема турбогазодувки:

1

— корпус;

2

—

рабочее колесо; 3,

5 — патрубки;

4 —-

направляющая

Турбокомпрессоры по конструкции весьма близки к турбогазодувкам, однако по мере увеличения степени сжатия газа уменьшаются ширина и диаметр рабочих колес, которые к тому же часто размещают в нескольких корпусах.

Кроме того, в связи со значительными степенями сжатия, в таких конструкциях предусмотрен отвод теплоты благодаря подаче воды в специальные каналы внутри корпуса, либо в промежуточные холодильники между секциями.

Центробежные газовые машины нашли широкое применение в технике из-за компактности, простоты конструкций и возможности изготовления из различных коррозионно- и износоустойчивых материалов, равномерной подачи газа при низких степенях сжатия и высокой производительности.

Осевые (пропеллерные) вентиляторы аналогичны рассмотренным ранее осевым насосам.

По сравнению с центробежными вентиляторами они имеют более высокий КПД, но более низкий напор.

Это качество осевых (пропеллерных) вентиляторов позволяет использовать их для перемещения больших объемов газа по коммуникациям с низким гидравлическим сопротивлением.

Осевые компрессоры включают несколько ступеней, каждая из которых состоит из рабочего вращающегося и неподвижного венца лопастей.

Рабочие лопасти установлены на дисках или барабане ротора, неподвижные лопасти жестко закреплены в корпусе компрессора.

Число ступеней составляет 10...20, поскольку степень сжатия не превышает 4, охлаждение газа не требуется.

В струйных вакуум-насосах (рис.12) для создания разрежения используют энергию рабочей жидкости (или пара) при непосредственном контакте между ними.

Рабочая

среда подается в вакуум-насос

через патрубок 1,

причем

на выходе из сужающегося сопла она

приобретает большую скорость и, согласно

уравнению Бернулли,

понижает давление, что способствует

подсасыванию газа через

патрубок 2

в

камеру смешения 3.

Рабочая

среда подается в вакуум-насос

через патрубок 1,

причем

на выходе из сужающегося сопла она

приобретает большую скорость и, согласно

уравнению Бернулли,

понижает давление, что способствует

подсасыванию газа через

патрубок 2

в

камеру смешения 3.

Рис.

12. Схема струйного вакуум-

насоса: 1,2—

патрубки;

3

— камера

смешения;

4 —

горловина;

5 — диффузор

Затем смесь через горловину 4 поступает в диффузор (расширяющуюся трубу) 5.

Разрежение, создаваемое одноступенчатым пароструйным насосом не превышает 90 % абсолютного. Для получения большего разрежения используют многоступенчатые пароструйные насосы с промежуточной конденсацией пара между ними.

Несмотря на низкий КПД (0,15...0,4) струйные вакуум-насосы применяют в различных производственных процессах благодаря отсутствию движущихся частей, простоте устройства, возможности перекачивания агрессивных газов, использованию в качестве смесителя (конденсатора).