- •Электропривод общепромышленных механизмов Конспект лекций

- •1.5.1. Упругость связей в двухмассовой системе

- •1.8. Пуск электродвигателя

- •Лекция 5

- •1.10. Вентильные электродвигатели

- •1.12. Двигатели трубопроводного транспорта

- •2.3.2. Специальные краны и монтажные агрегаты

- •2.3.6. Промышленные робототехнические комплексы

- •3.1. Электроприводы грузоподъемных устройств

- •3.2. Динамическое торможение с самовозбуждением

- •Лекция 10

- •Механизмов циклического действия

- •3.4. Демпфирование электромеханической связи

- •3.5. Ограничение механических перегрузок циклического привода

- •3.6. Динамическая модель упругих связей в двухмассовой системе

- •5. Как осуществляется ограничение механических перегрузок электроприводов циклического действия?

- •4. Электроприводы общепромышленных механизмов технологических комплексов химии

- •4.1. Способы защиты электроприводов

- •4.2. Электроприводы механизмов вращательных движений

- •4.2.1. Эп дробильно-размольных и сортирующих механизмов

- •4.2.2. Электроприводы вращающихся печей, сушилок и смесителей

- •4.2.3. Электроприводы червячных машин и резиносмесителей

- •Электроприводы химических технологических комплексов

- •4.2.4. Электроприводы валковых машин

- •4.2.5. Электроприводы мешалок и центрифуг

- •5. Автоматизация типовых промышленных механизмов циклического действия

- •5.1. Общие сведения

- •5.2. Автоматическая точная остановка подъемно- транспортных механизмов

- •Производительность механизмов при цикловой автоматизации

- •5.4. Влияние динамических свойств электроприводов на производительность механизмов при цикловой автоматизации

- •5.5. Типовые структуры электроприводов с автоматизированным рабочим циклом

- •5.7. Следящий эп переменного тока пропорционального действия

- •Лекция 17

- •6. Оптимизация работы электроприводов

- •6.1. Экономика электроэнергии

- •6.2. Экономичные ограниченно регулируемые электроприводы

- •6.2.1. Электропривод переменного тока с фиксированной частотой вращения

- •6.3. Способы повышения коэффициента мощности

- •6.4. Качество электроэнергии

- •Список литературы

- •1. Электропривод – понятия и определения

- •1.1. Электропривод как система...………………………………………….3

- •3.5. Ограничение механических перегрузок электроприводов циклического действия ……………………………………………….…...80

- •Кашаев р.С.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

высшего профессионального образования

«КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ

ЭНЕРГЕТИЧЕСКИЙ УНИВЕРСИТЕТ»

Электропривод общепромышленных механизмов Конспект лекций

Казань-2009

УДК 537

ББК 31.291

К76

Рецензенты:

доктор физико-математических наук, профессор Б.П. Смоляков;

кандидат физико-математических наук, доцент Ю.Г. Соколов

_____________________________________

Кашаев Р.С.

К76 |

Электропривод общепромышленных механизмов: Конспект лекций / Р.С. Кашаев. – Казань: Казан. гос. энерг. у-т, 2009. – . |

|

Рассмотрены электроприводы общепромышленного назначения, а также вопросы их регулирования и управления. Приведены примеры расчетов электроприводов в различных отраслях промышленности и коммунального хозяйства. Учебное пособие предназначено для студентов, обучающихся по специальности 140604.65.

|

УДК 537

ББК 31.291

© Кашаев Р.С., 2009

© Казанский государственный энергетический университет, 2009

1. ЭЛЕКТРОПРИВОД – ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Лекция 1

1.1. Электропривод как система

Электропривод (ЭП) представляет собой электромеханическую систему, состоящую из взаимодействующих электромагнитных и механических преобразователей, управляющих и информационных устройств сопряжения с внешними системами, предназначенную для приведения в движение исполнительных органов рабочей машины и управления этими движениями в целях технологического процесса [1]. Если вычислительная машина – мозг современной технологии, то ЭП – ее мышцы. Широкое распространение ЭП обусловлено простотой и легкостью распределения и преобразования электрической энергии, хорошими регулировочными характеристиками электродвигателя (ЭД), возможностью приспособления к требованиям технологического процесса, высоким коэффициентом полезного действия (КПД).

Различают следующие разновидности электропривода: групповой; одиночный; многодвигательный электропривод. В групповом ЭП ряд механизмов приводится в движение от одного двигателя. Его характеризует сложность управления каждым механизмом через механические преобразователи, потери энергии в передачах. Одиночный электропривод, постепенно вытеснивший групповой, представляет собой ЭП с механизмами приводимыми в движение отдельными двигателями. Он получил широкое распространение и используется для большинства производственных механизмов. В многодвигательном ЭП каждый механизм и даже его блоки приводятся в движение отдельным двигателем. Этот вид ЭП применяется, например, для мощных металлорежущих станков, мостовых кранов, компрессорных установок и т.п.

Преимущества ЭП по сравнению с другими видами привода (пневматическим, газотурбинным и др.) следующие: экологическая чистота; малые потери преобразования электрической энергии в механическую; допустимость значительных кратковременных перегрузок по моменту и току; большой диапазон мощностей и номинальных скоростей, что позволяет в ряде случаев отказаться от механических передач между звеньями рабочей машины. Поэтому применение ЭП способствует повышению качества продукции, снижению ее себестоимости, избавлению от тяжелого труда.

Электропривод всегда имеет два канала – силовой и информационный. По первому каналу транспортируется преобразуемая энергия, по второму осуществляется управление потоком энергии, а также сбор и обработка информации о состоянии и функционировании системы, диагностика ее неисправностей. Силовой канал состоит из двух частей – электрической и механической и содержит связующее звено – электромеханический преобразователь. Механическая часть состоит из подвижного органа электромеханического преобразователя, механических передач и исполнительного органа установки, в котором используется полученная механическая энергия. Информационный канал содержит устройства ввода, вывода, преобразования информации, связи с силовым каналом.

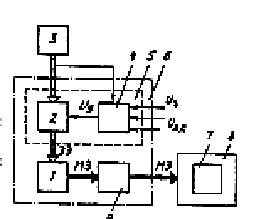

На рис. 1.1. приведена функциональная схема электропривода.

Рис. 1.1

Основным элементом любого ЭП 6 (рис. 1.1) служит электрический двигатель 1, который вырабатывает механическую энергию за счет потребляемой электрической энергии, то есть является электромеханическим преобразователем энергии [2]. Электродвигатель (ЭД) осуществляет и обратное преобразование энергии, получая механическую энергию от исполнительного органа (ИО) рабочей машины. От ЭД механическая энергия через передаточное устройство 9 (механическое, гидравлическое, электромагнитное) подается на исполнительный орган 7 рабочей машины 8, за счет чего тот совершает требуемое механическое движение. Функция передаточного устройства заключается в согласовании параметров движения ЭД и ИО. Электрическая энергия поступает в ЭП от источника энергии 3. Для получения электроэнергии требуемых для ЭД параметров и управления потоком этой электроэнергией включается силовой преобразователь 2. Функции управления и автоматизации в ЭП осуществляются блоком управления 4, который вырабатывает сигнал управления UУ с помощью входного сигнала UЗ, задающего характер движения ИО и ряда дополнительных сигналов UДС, дающих информацию о параметрах технологического процесса, характере движения ИО, работе отдельных узлов ЭП, возникновении аварийных ситуаций и т.д. Преобразователь 2 с блоком управления 4 образуют систему управления 5.

В ЭП используются двигатели вращательного и поступательного движений (с регулируемой или нерегулируемой скоростью); постоянного и переменного тока; непрерывного и дискретного перемещения; однонаправленные, двунаправленные (реверсивные) и вибрационные (возвратно-поступательные). Механические преобразователи в ЭП могут быть в виде цилиндрических, червячных и планетарных редукторов, передач винт-гайка, цепных и ременных передач, гидравлических и электромагнитных муфт. Электрические силовые преобразователи включают управляемые и неуправляемые выпрямители, инверторы тока и напряжения. Система управления содержит регуляторы частоты и напряжения, устройства управления с командоаппаратами, блоки логических элементов, регуляторы, усилители, микропроцессоры (МП) и управляющие ЭВМ.

Появление в составе ЭП преобразователей управляемых ключей на полупроводниковых элементах резко расширило функциональные возможности электроприводов. В частности ЭП переменного тока, как наиболее простые и надежные, стали вытеснять ЭП постоянного. Благодаря простоте конструкции, высокой надежности и невысокой стоимости асинхронные двигатели (АД) с короткозамкнутым ротором являются наиболее распространенными. Свыше 85 % всех электрических машин – это АД. В общественном производстве Российской Федерации находится не менее 50 млн. единиц трехфазных АД. Но внедрение преобразователей породило и проблемы электромагнитной совместимости ЭП и систем электроснабжения, поскольку они отрицательно влияют на сеть и требуют использования фильтрующих устройств.

Конструктивная интеграция электромеханического преобразователя с рабочим органом технологической установки приводит к созданию ЭП с рядом новых полезных свойств. Это такие, как: мотор-колесо, МГД-насос в литейном производстве, в котором роль подвижной части двигателя играет сама перекачиваемая электропроводная жидкость (расплав металла) и др.

Электроприводы имеют мощности от микроватт (в ЭП приборных систем) до десятков мегаватт (в ЭП компрессоров газоперекачивающих систем), то есть диапазон в 1012. Такого же порядка и диапазон скоростей вращения – от 1 оборота за десятки часов (установка по выращиванию кристаллов), до 150 000 об/мин. (шлифовальный круг в алмазном производстве). Область применения ЭП – от искусственного сердца до шагающего экскаватора. Электропривод потребляет до 60 % всей вырабатываемой электроэнергии.

К электроприводу предъявляются следующие требования (по приоритету): надежность (если ее нет, остальные свойства бесполезны), точность (1 мм для лифта и 10 мкм для микросхемы), быстродействие (напр. за сотые доли секунды надо устранить отклонение от положения антенны радиотелескопа, вызванные порывами ветра), энергетическая эффективность или коэффициент полезного действия (КПД), совместимость (с электроснабжением и информационной системой), малая ресурсоемкость.

1.2. Физические явления, на которых основан электропривод

В основе работы любого электромеханического преобразователя лежит одно из пяти физических явлений:

1. На проводник с током в магнитном поле (созданном постоянным магнитом, катушкой, соседним проводником) действует сила. При перемещении проводника в поле в нем наводится ЭДС. На этом явлении основана работа абсолютного большинства электрических машин.

2. На ферромагнитный материал в магнитном поле действует сила, стремящаяся переместить его в зону максимальной интенсивности поля. Если поле создано катушкой с током, то при ее перемещении изменяется магнитный поток и в витках катушки наводится ЭДС. Это явление используется в электромагнитных реле, контакторах, пускателях и т.п., а также в микромашинах с профилированным ферромагнитным ротором.

3. На обкладки заряженного конденсатора и на диэлектрик в электрическом поле действует сила. При силовом взаимном перемещении обкладок изменяется или заряд и/или напряжение на обкладках. На базе этих явлений возникло целое научно-техническое направление – пленочная электромеханика. Пленочные ЭД имеют на два порядка большую энергоемкость – 10 Дж/кг, по сравнению с 0,1 Дж/кг в обычных ЭД. Энергоемкость магнитных двигателей составляет 1 Дж/кг, гидравлических ЭД и двигателей внутреннего сгорания – 10 Дж/кг, мышц животных – 500 Дж/кг. Таким образом, пленочные электродвигатели по энергоемкости уступают только двигателям живой природы.

4. Некоторые кристаллы деформируются при приложении к их граням электрического напряжения. И наоборот, если такие кристаллы деформировать, то на их гранях возникает электрический заряд и напряжение. Это явление называется пьезоэффектом.

5. Многие ферромагнитные материалы деформируются под влиянием магнитного поля. И наоборот, будучи деформированными, они изменяют свои магнитные свойства. Это явление получило название магнитострикции.

Последние два явления вследствие малости перемещений до последнего времени находили применение лишь в акустических устройствах и датчиках. Но с развитием в современном машиностроении новых технологий, микроэлектроники, волоконной оптики, нанотехнологий и др., начался бум в развитии технологий субмикронных точностей, сверхточных ЭП с пьезоэлектрическими и магнитострикционными двигателями [3].

1.3. Механика электропривода

Механическая часть электропривода – это система связанных между собой элементов, совершающих совместные движения под действием приложенных сил и моментов. Элемент механической части ЭП, имеющий одну степень свободы, обладает мерой инерции – массой m (кг) при поступательном движении и моментом инерции J (кгм2) при вращательном.

Движение характеризуется пространственными координатами: х(t) в (м) для поступательного и (t) в (рад.) для вращательного движений, зависящих от времени; их производными – линейной v(t) = dx(t)/dt и угловой = d(t)/dt скоростью; их вторыми производными – линейным a(t) = d2x(t)/dt2 (в м/с2) и угловым (t) = d(t)/dt = d2(t)/dt2 в (рад/с2) ускорениями. Иногда используется и третья производная, которая называется «рывком».

Движение происходит под действием сил F в Ньютонах, приложенных к поступательно движущейся массе и моментов сил М = [FR] (в Нм), приложенных к вращающейся массе. Совокупность переменных: х, dx/dt, d2x(t)/dt2, , d/dt, d2/dt2, F, M называются механическими координатами. Движения механических единичных элементов подчиняются законам Ньютона. Второй закон Ньютона постулирует:

F = ma = mdv/dt, (1.1)

M = FR = J = Jd/dt. (1.2)

Условие, при которых F = 0, M = 0 соответствует статическому режиму, при котором ускорение равно нулю, а скорость постоянна. Условия, когда F 0, M 0, т.е. ускорения отличны от нуля, определяют динамические режимы. Неуравновешенная составляющая сил или моментов, определяющая ускорение, называется динамической силой или моментом:

Fдин = F = ma = mdv/dt, Мдин = M = J = Jd/dt.

Активными называются силы или моменты, создаваемые внешними к механическому элементу источниками энергии и действующие независимо от движения элемента. Реактивными называются силы или моменты, возникающие как реакция на движение, и всегда направлены против движения.

Импульсом Р системы частиц (материальных точек) называется векторная сумма импульсов рi = mivi отдельных частиц. Скорость изменения импульса отдельной частицы определяется вторым законом Ньютона

mi dvi/dt = Fi . (1.3)

Следовательно, закон изменения импульса системы частиц:

dP/dt = Fi, (1.4)

т.е. скорость изменения импульса системы частиц определяется суммой внешних сил, действующих на систему. В замкнутой системе внешние силы отсутствуют и импульс системы остается неизменным, то есть Р = const, несмотря на то, что импульсы отдельных частиц могут меняться при их взаимодействии. Это закон сохранения импульса в замкнутой системе. Он универсален для любых видов взаимодействия. Если действующие внешние силы неизменны в течение времени t, то можно записать P = Fit, где величина Ft называется импульсом силы F. Изменение механической энергии определяется суммой работ всех действующих в системе внешних внутренних потенциальных сил. Если работа отсутствует, то энергия системы остается неизменной. Такие системы называются консервативными [4].

1.4. Расчетные схемы механической части электропривода

Анализируя механическое движение элементов ЭП, необходимо учитывать влияние их друг на друга в кинематической схеме. Это достигается соответствующим пересчетом входящих в уравнения (1.1), (1.2) сил, моментов, масс и моментов инерции к элементу, движение которого рассматривается. Такой расчет в теории ЭП получил название операции приведения.

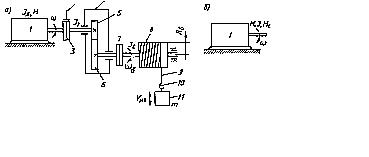

Рассмотрим операцию приведения на примере подъемной (буровой) лебедки, кинематическая схема которой приведена на рис. 1.2.

Рис. 1.2

Здесь ЭД вращательного движения с моментом инерции JД через одноступенчатый редуктор 4 с парой шестерен 5 и 6 приводит во вращение с угловой скоростью Б барабан 8 подъемной лебедки, который с помощью троса 9 и крюка 10 перемещает с линейной скоростью VИО груз 11 («свечу») массой m. На схеме показаны также соединительные механические муфты 3 и 7, первая из которых служит шкивом для механического тормоза 2. Считается, что все элементы приведенной кинематической схемы абсолютно жесткие и между ними отсутствуют зазоры.

Операцию приведения можно выполнить относительно любого механического элемента, но обычно в качестве такого выбирают двигатель 1, являющийся источником механического движения. Сущность операции состоит в том, что реальная схема механической части ЭП заменяется эквивалентной, основой которой является двигатель 1, а остальные элементы представляются некоторыми, пока неизвестными, приведенными с моментом нагрузки (сопротивления) МС и моментом инерции J. Такая расчетная схема получила название одномассовой схемы или жестко приведенного механического звена. Математические соотношения, позволяющие определить Мс и J, определяются исходя из закона сохранения энергии.

Определение приведенного момента инерции J. Запишем выражения для кинетической энергии (кинетическая энергия вращающегося тела равна 2/2, а поступательно движущегося – mv2/2) в расчетной (рис. 1.3, б) и реальной (рис. 1.3, а) схемах, и приравняем их:

J2/2 = JД2 /2 + J12 /2 + J2б2/2 + mvио2/2, (1.4)

где J1 – суммарный момент инерции элементов, вращающихся со скоростью (кроме двигателя), J2 – момент инерции элементов, вращающихся со скоростью барабана б. Умножая обе части выражения на 2/2, получим:

J = JД + J1 + J2(б/)2 + m(vио /)2. (1.5)

При этом отношение б/ равно б/ = z2/z1 = i, где z2 и z1 равно соответственно числу зубцов шестерен 6 и 5, i – передаточное отношение редуктора. Отношение = vио/ = бRб/ = Rб/i представляет собой так называемый радиус приведения кинематической схемы между исполнительным органом (крюком 10) и валом двигателя. Учитывая это получим:

J = JД + J1 + J2/i2 + m2. (1.6)

Определение приведенного момента нагрузки МС При подъеме груза к ИО от ЭП должна быть подведена механическая мощность:

РИО = FИО vИО = mgvИО, (1.7)

где g – ускорение силы тяжести, FИО – усилие, развиваемое ИО. Учитывая с помощью КПД потери мощности в кинематической цепи, запишем баланс мощности нагрузки ЭП в расчетной и реальной схемах (напомним, что для вращающегося тела мощность РВР = Fv = FR = M):

МС = mgvИО/ (1.8)

где = рб – результирующий КПД кинематической схемы ЭП; р и б – соответственно КПД редуктора 4 и барабана 8. Разделив обе части (1.8) на :

МС = mgvИО/() = FИО/ (1.9)

Если ИО совершает вращательное движение, то

МС = МИО ИО / (1.10)

где МИО и ИО – соответственно момент сил нагрузки и скорость вращательного движения барабана ИО, а приведенный момент нагрузки:

МС = МИО /(i). (1.11)

Приведенный момент сил нагрузки МС называют статическим моментом или моментом сопротивления.

Таким образом, выполнение операции приведения и переход тем самым к расчетной схеме рис. 1.3, б позволяет раскрыть левую часть уравнения (1.2). В общем случае входящие в него моменты сил двигателя М и сопротивления МС могут иметь как положительные, так и отрицательные знаки:

M MС = FR = J = Jd/dt. (1.12)

Знаки в уравнении (1.12) определяются по следующему правилу: если направление действия момента совпадает с направлением скорости, то такой момент называется положительным и наоборот. В наиболее типичном для ЭП случае двигатель создает положительный момент, а исполнительный орган – отрицательный момент сопротивления движению.

Тогда уравнение (1.12) принимает вид:

M – MС = Jd/dt. (1.13)

Левая часть ур. (1.13), представляющая собой разность моментов двигателя и нагрузки и определяющая условия ускорения или замедления движения, в теории ЭП получила название динамического момента:

МДИН = М – МС.

Кинематика и уравнения движения буровой лебедки.

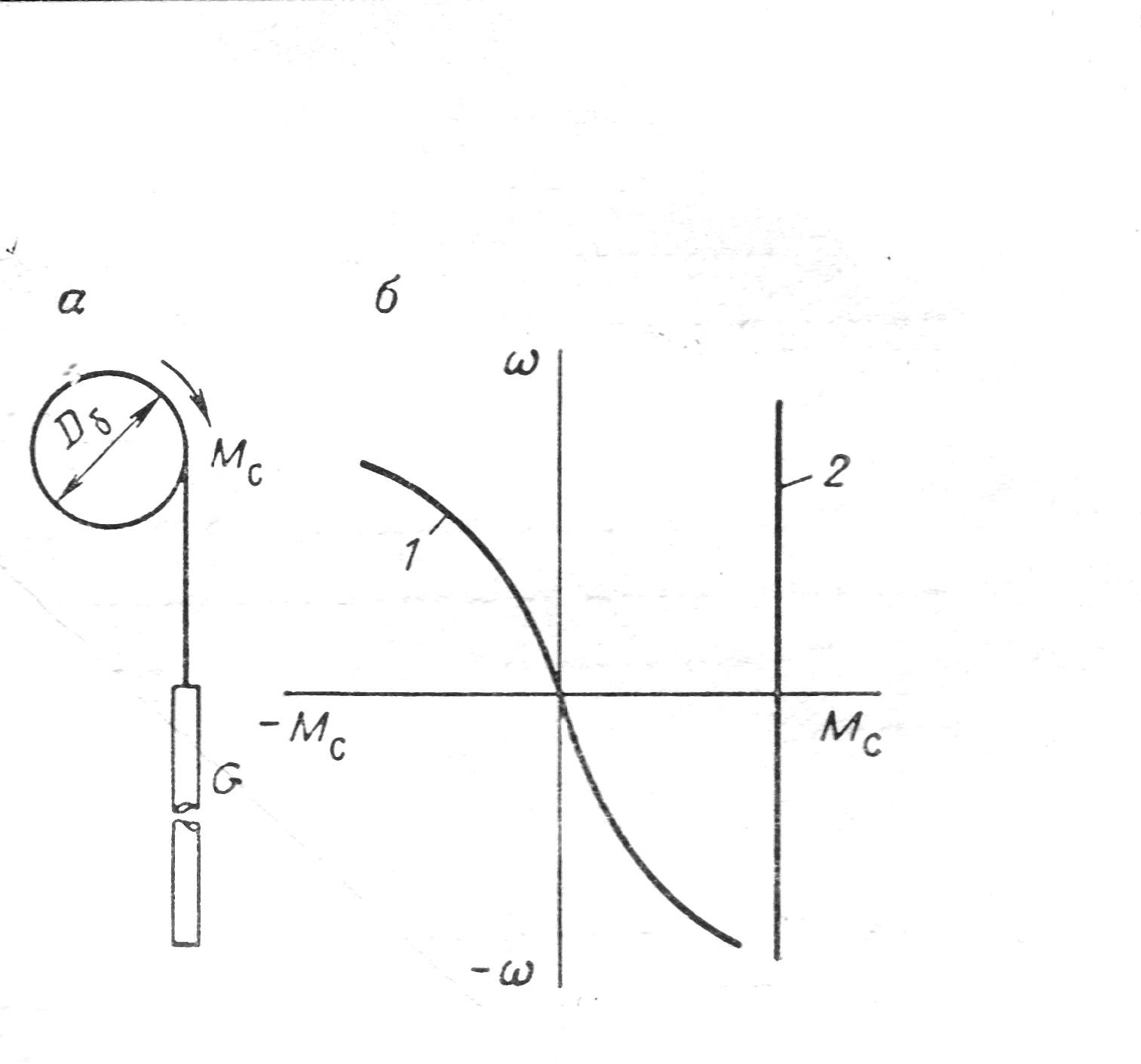

На рис. 1.3 представлен момент сопротивления на валу лебедки а). В части б) рисунка представлены характеристики реактивного (1) и активного (2) моментов сопротивления на валу.

Статический момент возникает при подъеме и опускании груза и равен:

МС = GDб/2, (1.14)

где G – вес груза, Dб – диаметр вала лебедки. При равномерном вращении М = МС. При неравномерном вращении лебедки имеется динамический момент (ур. 1.13). Решив уравнение (1.13), можно определить время пуска, торможения и реверсирования электропривода лебедки.

Вращающий момент электродвигателя определяется по формуле:

М = 103∙ Р/ = 9550 Р/n, (1.15)

где Р – мощность на валу двигателя, кВт; = n/30 = n/9,55; n – в об./мин.

а) б)

Рис. 1.3. Кинематическая схема (а) и характеристики реактивного (1) и активного (2) сопротивлений на валу лебедки.

Если рабочая машина приводится от ЭД через редуктор, то в соответствии с законом сохранения энергии при понижении скорости в i раз во столько же раз увеличивается и приведенный момент сопротивления. С учетом кпд момент на валу рабочей машины определяется из ур. (1.11).

Момент инерции цилиндрического тела (например, барабана лебедки), вращающегося вокруг своей оси, определяется по формуле:

J = mD2/4, (1.16)

где m – масса тела (барабана), кг; D – диаметр инерции тела, м. При этом следует различать диаметр инерции и геометрический диаметр DГ. Они связаны соотношением D = DГ/ 2. Чем больше момент инерции, тем дольше длятся пуск, торможение и реверсирование двигателя. Момент инерции также приводится к валу двигателя на основе уравнений баланса кинетической энергии. Если рабочая машина приводится через редуктор, то момент инерции J/, приведенный к валу двигателя, определяется как:

J /= Jрм/i2 . (1.17)

Для тела массой m, движущегося поступательно со скоростью v, приведенный момент инерции определяется по формуле:

J /= m v2/2 (1.18)

Общий момент инерции электропривода равен сумме моментов инерции двигателя и всех приведенных к валу двигателя моментов инерции.

Лекция 2

1.5. Расчетные схемы механической части электропривода

Реальные кинематические схемы ЭП содержат упругие элементы (элементы конечной жесткости). Так, например, в схеме рис. 1.3, а, таким упругим элементом является трос 9, на котором подвешивается груз. При значительной протяженности к упругим элементам относят и соединительные валы. В этой схеме могут существовать зазоры в соединительных муфтах 3 и 7, а также в шестеренчатом зацеплении и подшипниках.

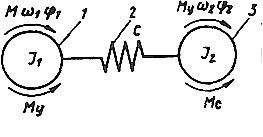

Наличие упругих элементов и зазоров усложняет расчетную схему механической части ЭП, превращая ее в многомассовую. Так, если в расчет принимать упругость одного элемента и зазоры не учитывать, то выполнение операции приведения позволит представить механическую часть ЭП в виде так называемой двухмассовой расчетной схемы на рис. 1.4.

Рис. 1.4

В схеме упругий элемент 2 с коэффициентом жесткости с, определяемым материалом и геометрическими размерами упругого элемента 2, соединяет две массы 1 и 3 с моментами инерции J1 и J2. Первая из масс, которая включает в себя массу движущейся части двигателя и жестко связанных с ним элементов кинематической схемы, вращается со скоростью 1, другая масса, включающая в себя массу ИО, и жестко связанных с ним элементов – скоростью 2. К первой массе приложен момент двигателя М и упругий момент Му, а ко второй – упругий момент Му и момент нагрузки МС. В этом случае движение двухмассовой системы описывается:

M – Mу = J1 d1/dt,

Mу – MС = J2 d2/dt, (1.19)

Му = с(1 – 2),

где 1, 2 – углы поворота соответственно первой и второй масс. Приведение коэффициента с к валу двигателя упругого стержня осуществляется по формуле с = сус2, а к валу двигателя упругого вала – по формуле с = св/i2, где сус и св – соответственно коэффициенты жесткости упругого стержня и упругого вала, Нм. При параллельном соединении нескольких упругих элементов с коэффициентами жесткости с1 с2, с3 … эквивалентная жесткость сэкв = с1 + с2 + с3 +…, а при последовательном соединении 1/сэкв = 1/с1 + 1/с2 +… При учете упругости двух или более элементов расчетная схема получается соответственно трехмассовой, четырехмассовой.