- •Глава 1. Исходные данные для проектирования проектирование и исследование динамической нагруженности двс большегрузного автомобиля

- •Приложение

- •Глава 2. Блок-схема исследования динамики машинного агрегата

- •Глава 3. Динамический синтез и анализ машинного агрегата. Пункт 3.1. Задачи динамического синтеза и анализа.

- •Пункт 3.2. Структурный анализ исполнительного рычажного механизма.

- •Пункт 3.3 Определение основных размеров, масс и моментов инерции звеньев.

- •Пункт 3.4 Построение 12 планов положения механизма.

- •Пункт 3.5 Кинематический анализ механизма.

- •Подпункт 3.5.1 Графический метод кинематического анализа.

- •Подпункт 3.5.2 Аналитический метод расчета.

- •Пункт 3.6 Определение сил движущих действующих на поршень.

- •Пункт 3.7 Динамическая модель машинного агрегата.

- •Пункт 3.8 Определение приведенных моментов сил движущих и сил сопротивления.

- •Пункт 3.9 Определение переменной составляющей приведенного момента инерции

- •Пункт 3.10 Определение постоянной составляющей приведенного момента инерции и момента инерции маховика

- •Пункт 3.11 Определение закона вращения звена приведения

- •Пункт 3.12 Схема алгоритма программы исследования динамической нагруженности машинного агрегата

- •Пункт 3.13. Обработка результатов расчётов

- •Кинематические характеристики .

- •Переменная составляющая приведенного момента инерции и её слагаемые а, в, с.

- •Приведенный момент движущих сил и приведенный момент сил сопротивления .

- •Работа движущих сил и работа сил сопротивления .

- •Изменение кинетической энергии машины ∆t( и изменение кинетической энергии постоянной составляющей приведенного момента инерции ∆ .

- •Изменение угловой скорости ∆ и угловое ускорение звена приведения.

- •Пункт 3.14. Выводы

- •Глава 4. Динамический анализ рычажного механизма Пункт 4.1. Задачи динамического анализа

- •Пункт 4.2. Кинематический анализ механизма

- •Подпункт 4.2.1. Графический метод расчётов

- •Подпункт 4.2.2. Аналитический метод расчётов

- •Подпункт 4.2.3. Сопоставление расчётов

- •Пункт 4.3. Силовой расчёт

- •Подпункт 4.3.1. Графический метод расчётов

- •Подпункт 4.3.2. Аналитический метод

- •Пункт 4.4. Обработка результатов расчётов

- •Реакции и , действующие на звено 2.

- •Реакци в направляющих ползуна.

- •Годограф реакции .

- •Пункт 4.5. Выводы

- •Глава 5. Синтез кулачковых механизмов Пункт 5.1. Задачи синтеза

- •Пункт 5.2. Исходные данные для проектирования

- •Пункт 5.3. Определение кинематических характеристик

- •Пункт 5.4. Определение основных размеров кулачкового механизма

- •Пункт 5.5. Определение координат центрового профиля кулачка

- •11,69 Град.

- •Пункт 5.6. Построение графиков кинематических характеристик

- •Пункт 5.7. Построение графика угла давления

- •Пункт 5.8. Построение полной и упрощённой совмещённых диаграмм

- •Пункт 5.9. Построение центрового профиля кулачка

- •Пункт 5.10. Определение радиуса ролика и построение действительного профиля кулачка

- •Пункт 5.11. Определение жёсткости замыкающей пружины

- •Пункт 5.12. Выводы

- •Литература

Содержание

Глава 1. Исходные данные для проектирования проектирование и исследование динамической нагруженности двс большегрузного автомобиля

Механизм движения автомобиля состоит из двигателя, коробки передач, карданного вала и ведущего моста.

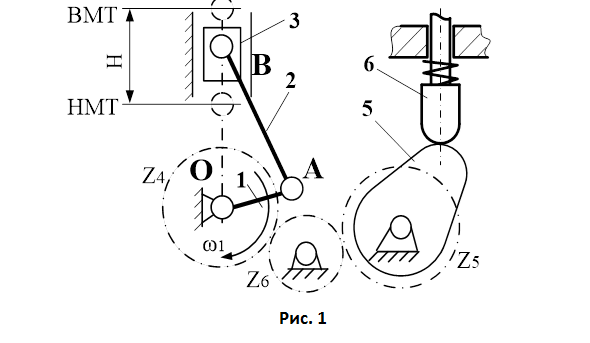

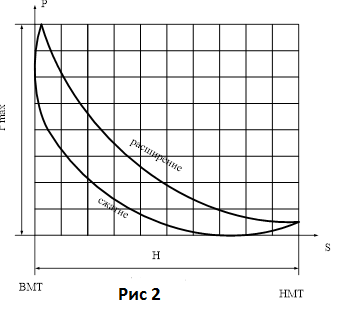

Двигатель внутреннего сгорания – двухтактный одноцилиндровый с вертикальным расположением цилиндра, представляет собой центральный четырехзвенный кривошипно-ползунный механизм (рис. 1). Движение передается от поршня 3 через шатун 2 на кривошип 1. Характер изменения давления в цилиндре в зависимости от перемещения хода поршня 3 показан на индикаторной диаграмме (рис. 2).

Через зубчатую передачу Z4Z5 движение от коленчатого вала двигателя передается распределительному валу механизма газораспределения и подачи топлива, на котором закреплен кулачок 6. На рис. 1 показана схема кулачкового механизма привода клапанов с поступательно движущимся роликовым толкателем 7. Закон движения толкателя на фазе удаления и возвращения – параболический несимметричный, коэффициент несимметричности ν = а1/а2 указан в Приложении.

Для всех вариантов принять:

1. Массы звеньев:

m2 = q·lАВ, m3 = 0,65m2 , m1 = 6m2 ,

где q = 15 кг/м.

2. Моменты инерции шатуна 2 и кривошипа 1:

,

,

.

.

3. Фазовые углы кулачка:

φу = φв , φд.с. = 150 .

4. Центры масс звеньев:

lOS1 = 0 , lAS2=0,35lAB .

5. Масса толкателя кулачкового механизма – 500 г.

6. Допустимый угол давления в кулачковом механизме – 32 0

7. Закон движения толкателя на фазах удаления и возвращения - синосоидальный.

Приложение

Параметр |

ВАРИАНТ |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

РЫЧАЖНЫЙ МЕХАНИЗМ |

|||||||||

Ход поршня Н , м |

0,12 |

0,1 |

0,14 |

0,11 |

0,13 |

0,17 |

0,09 |

0,16 |

|

Коэффициент λ = lOA/lAB |

0,22 |

0,19 |

0,2 |

0,25 |

0,2 |

0,23 |

0,25 |

0,21 |

|

Диаметр поршня d, м |

0,085 |

0,09 |

0,08 |

0,102 |

0,1 |

0,11 |

0,115 |

0,094 |

|

Максимальное давление в цилиндре Рmax , МПа |

8 |

5 |

9 |

11 |

6 |

7 |

10 |

11 |

|

Средняя частота вращения кривошипа, мин-1 |

1400 |

1600 |

1300 |

1700 |

1200 |

1500 |

1900 |

2000 |

|

Коэффициент неравномерности движения δ |

1/75 |

1/95 |

1/85 |

1/90 |

1/100 |

1/80 |

1/90 |

1/110 |

|

Приведенный к карданному валу момент инерции вращающихся деталей IР , кг·м2 |

0,88 |

0,95 |

0,64 |

0,68 |

0,57 |

0,78 |

0,85 |

0,72 |

|

Передаточное отношение от кривошипа к валу генератора u1р |

9 |

10 |

11 |

12 |

8 |

9 |

7,5 |

10 |

|

КУЛАЧКОВЫЙ МЕХАНИЗМ |

|

||||||||

Полное перемещение плунжера , мм |

18 |

22 |

32 |

20 |

26 |

23 |

24 |

25 |

|

Угол рабочего профиля φр , град |

115 |

145 |

125 |

165 |

135 |

105 |

175 |

155 |

|