Практична робота № 11

Тема роботи: Розрахунок центрування статора турбіни. Мета роботи: Вивчити технологічний процес і навчитися виконувати розрахунки при проведенні робіт по центруванні статора турбіни. Завдання: Вивчити розділ 1 практичної роботи (Основні положення). Зобразити ескіз і виконати розрахунки щодо центрування відповідно до данних свого варіанта, вказати послідовність технологічних операцій та скласти документи для центрування статора турбіни. Скласти звіт та захистити практичну роботу, відповідаючи на запитання і пояснюючи свої розрахунки та технічні умови. |

Загальні вказівки щодо виконання практичної роботи

Практична робота виконується студентом з метою закріплення теоретичних знань, які були отримані ним на лекціях та на самостійних заняттях.

Для виконання практичної роботи студенту необхідно:

– вміти розшифровувати літерні та цифрові позначення, які приведені в роботі;

– знати принципи роботи і особливості функціонування пристроїв (механізмів), описаних в роботі;

– вміти формулювати технічні висновки, щодо теми виконаної практичної роботи.

Перед виконанням практичної роботи студент повинен самостійно здійснити підготовку, в процесі якої ретельно вивчити основні положення цієї роботи, відповідний розділ конспекту лекцій та рекомендованої літератури. При цьому слід:

– вивчити конструкцію, призначення та область застосування пристроїв (механізмів), що розраховуються;

– ознайомитися з описом структурної чи принципової схеми пристроїв (механізмів);

– відповісти на типові контрольні запитання.

Якщо з поважної причини студент не зміг вчасно виконати практичну роботу, то він повинен це зробити у додатковий час, який визначається викладачем.

По закінченні практичної роботи студент оформлює звіт. Звіт виконується у рукописному вигляді у зошиті або у електронному вигляді з наступним роздрукуванням на аркушах паперу формату А4. Звіт повинен містити у повному обсязі матеріали та необхідні розрахунки, які визначено у вимогах до практичної роботи. Всі необхідні рисунки та схеми повинні мати достатню глибину розкриття. Умовно-графічні позначення елементів повинні відповідати вимогам Держстандартів та супроводжуватися коротким описом принципу роботи.

В кінці звіту студент надає технічні висновки, які містять критичний аналіз виконаної роботи.

Захист звіту про практичну роботу здійснюється шляхом усної співбесіди викладача і студента за тематикою роботи, що захищається. При незадовільному захисті студент повторно захищає його у додатковий час. Дату і час повторного захисту визначає викладач.

1 Основні положення

1.1 При монтажі турбоагрегату центрування його статорів проводять після завершення робіт по центруванню валолінії. Під час проведення капітального ремонту центрування виконують у наступних випадках:

– при перезаливанні вкладишів підшипників;

– при заміні установочних прокладок;

– при виникненні доторкань між елементами ущільнень і лопатками ротора;

– при відновленні необхідних зазорів на розточеннях під кінцеві ущільнення циліндра.

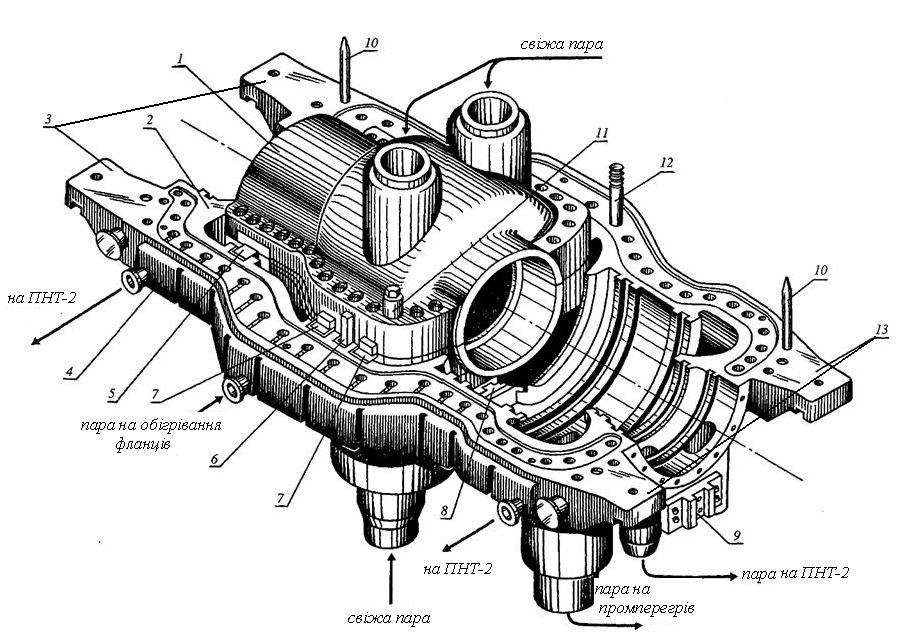

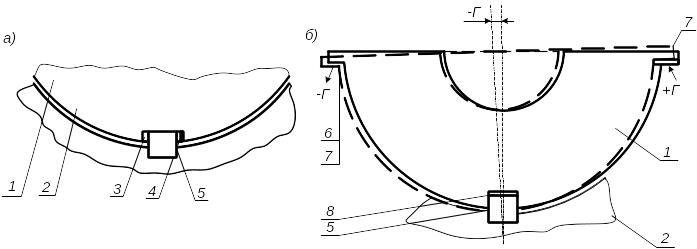

1.2 На всіх режимах експлуатації турбіни правильність взаємного розташування вузлів і деталей статора (соплових апаратів, кінцевих ущільнень, діафрагм, корпусів підшипників) відносно валопровода забезпечується конструкцією її корпусів. Конструкція двохстінного циліндру високого тиску турбіни К-300-23,5 ЛМЗ показана на рис. 1

|

Рис. 1– Конструкція суцільнолитого двохстінного ЦВТ турбіни К-300-23,5 ЛМЗ: 1 – внутрішній корпус; 2-зовнішній корпус; 3,13 – опорні лапи зовнішнього корпусу; 4 – короб для обігрівання фланців; 5,7 – задні і передні опорні лапи корпуса внутрішнього циліндра; 6 – кругова шпонка; 8 -внутрішня вертикальна шпонка; 9 – планка з пазом для вертикальної шпонки, розміщеної на корпусі підшипника; 10 -напрямна колонка; 11 – ковпачкова гайка; 12 – одна з шпильок. |

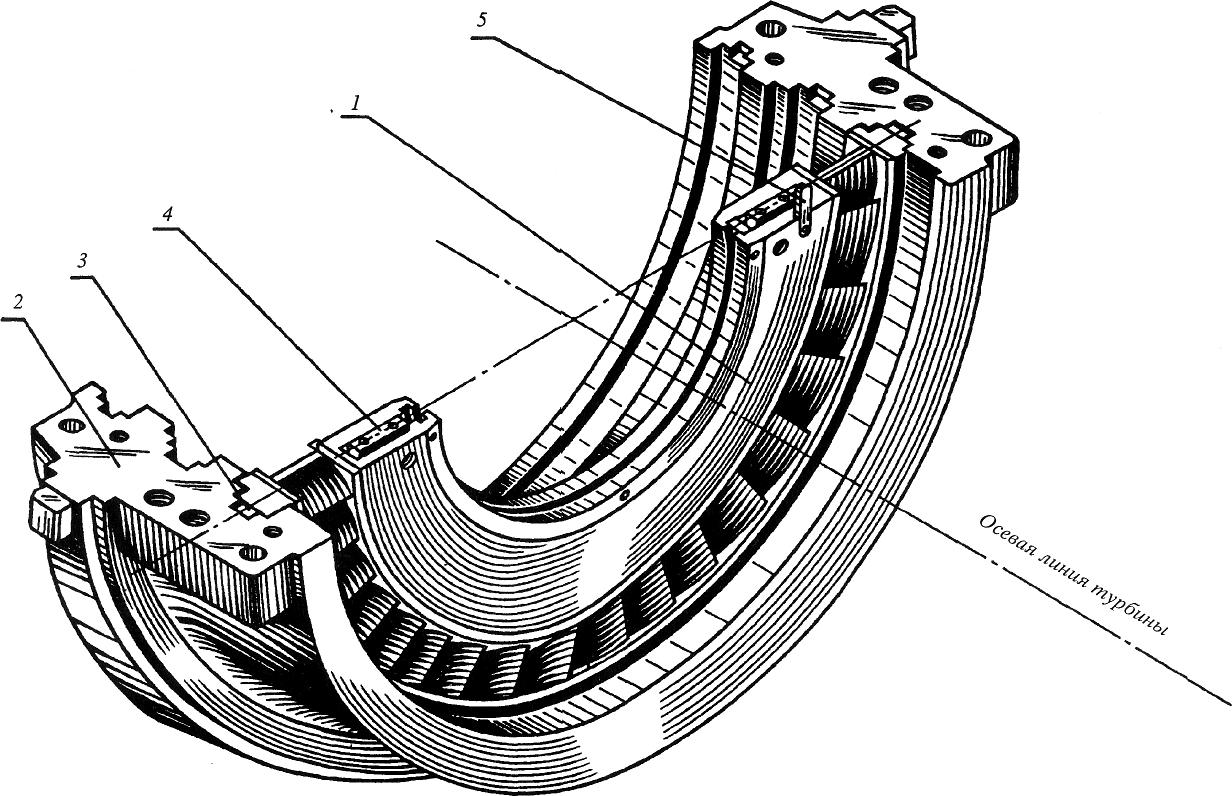

1.3 Діафрагми турбін становлять собою кільцеві перегородки, які розділяють проточну частину на зони з різним тиском і температурою пари по ходу її руху в циліндрі. Половини діафрагми встановлюють у верхню і нижню половину циліндра (конструкція циліндрів без обойм) або у верхню та нижню половину обойми (рис. 2). Взаємне розміщення половин діафрагм в осьовому і поперечному напрямку фіксують шпонками 4 і 5. Внутрішні розточення діафрагм призначені для розміщення в них сегментів кілець лабіринтових ущільнень (рис. 12), які протидіють протіканням пари вздовж ротора із однієї ступені турбіни до іншої.

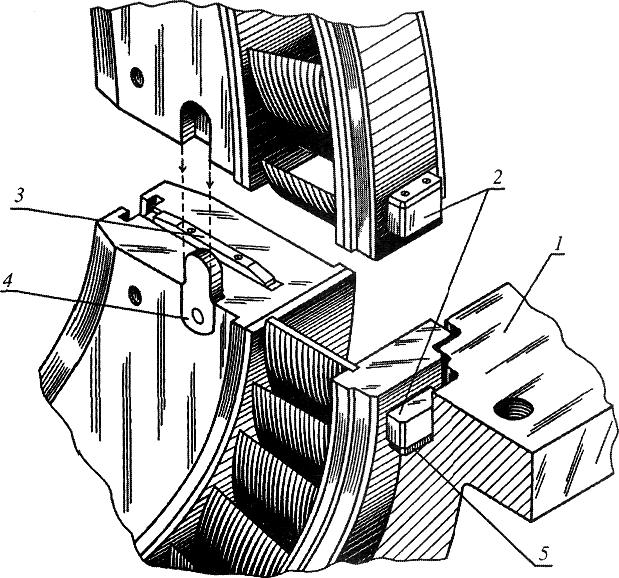

На рис. 3 показаний загальний вид вузлів з’єднання верхньої і нижньої половини діафрагми.

|

|

Рис 2– Встановлення діафрагми в обойму: 1 – діа-фрагма; 2 - обойма; 3 - підвіска діафрагми; 4 - поздовжня шпонка; 5 – поперечна шпонка |

Рис. 3 – З’єднання верхної і нижньої половин діафрагм: 1- обойма; 2 - лапки підвески діафрагми; 3 - повздовжня шпонка; 4 - поперечна шпонка; 5 - регулювальна пластина |

1.4 При центруванні статора турбіни необхідно встановити співпадіння геометричної осі обертання ротора в робочому стані із осями розточень під кінцеві ущільнення циліндра та ущільнення діафрагм. Для цього у нижню половину циліндра вкладають нижні половини всіх обойм; у нижні половини обойм діафрагм встановлюють по одній діафрагмі; далі встановлюють борштангу з закріпленими на ній радіальними стержнями, а на кінці стержнів проти кожної із контрольованих деталей прикріплюють індикатори годиникового типу або інші датчики механічних переміщень. Після цього вимірюють радіальне положення борштанги щодо розточень контрольованих деталей у трьох положеннях: ліворуч, праворуч та знизу (рис. 4); відповідні показання індикаторів (л, п, н) записують до карти вимірювань. При цьому для правильного центрування радіальні зазори розточень під кінцеві ущільненння та ущільнення діафрагм, виміряні по колу, мають бути рівними. Допустимі значення зазорів на розточеннях під кінцеві ущільнення та ущільнення діафрагм лежать у діапазоні значень від 0,4 до 0,9 мм.

|

|

Рис. 4 – Вимірювання положення деталей про-точної частини турбіни за допомогою борштанги |

Рис. 5 – Приклад записування вимірів положення деталі: а - виміряна величина зазорів по щупу; б - приведена величина зазорів «до нуля) |

1.5 Величину радіальних зазорів між гребенями діафрагм і пазами, у які вони встановлюються, перевіряють зняттям свинцевих відбитків. Для цого у кришці циліндра, зверху, на гребінь діафрагми та на площину рознімання вкладають свинцевий дріт; зазор визначають по різниці між товщиною відбитка зверху і півсумою товщин відбитків на площині рознімання. Для вимірювання зазорів у нижній половині циліндра свинцевий дріт вкладають під лапи діафрагми та під гребінь повздовжньої шпонки.

1.6 Запис отриманих вимірів представляють у вигляді, показаному на рис.5. Для визначення за отриманим даними положення деталі щодо осі валопроводу потрібно отримані виміри «привести до нуля», тобто найменший по величині вимір відняти від всіх інших. У результаті цього найменший виміряний зазор матиме нульове значення.

1.7 При розрахунку цієї практичної роботи вважаємо, що всі необхідні вимірювання зазорів на розточеннях під кінцеві ущільнення циліндру та ущільненнях діафрагм вже виконано, а відповідні результати записані в початкових даних для кожного варіанту, причому точність проведених вимірювань містить в собі також і похибку, пов’язану із прогинанням нижньої половини статора при знятій верхній кришці корпуса циліндра та при деформації корпусу.

1.8 Вертикальне та горизонтальне переміщення діафрагми проводять відповідно до конструкції кріплення діафрагми. При встановленні діафрагм на лапках і наявності в конструкції вертикальної шпонки, переміщення по вертикалі здійснюють шляхом зміни товщини прокладок під лапами нижньої половини діафрагми, а переміщення по горизонталі - кантуванням діафрагми навколо повздовжньої шпонки (рис. 6). Наприклад, при необхідності переміщення діафрагми вліво на величину Х під праву лапу встановлюють прокладку цієї ж товщини Х, а з під лівої лапи виймають прокладку товщини Х або видаляють аналогічний шар металу.

1.9 Величину необхідного переміщення кожного елемента ТА при центруванні по розточенням під кінцеві ущільнення та ущільнення діафрагм циліндрів за результатами вимірювань розраховують за формулами, наведеними нижче:

переміщення у горизонтальному напрямку![]() ;

(1)

;

(1)

переміщення у вертикальному напрямку

![]() ,

(2)

,

(2)

де л, п ,н ,в – індекси вимірів зазорів, «приведених до нуля», відповідно: лівий, правий, нижній та верхній.

Рівність 1 можна отримати з рис 7, роз’язавши систему двох рівнянь:

в+н=2(r2- r1)

r2-

r1=

н+![]()

Дійсно в+н=2(r2- r1)= 2(н+ ), звідки (в+н)/2= н+ , = (в-н)/2.

Рівність 2 можна отримати виконавши аналогічні розрахунки.

|

|

Рис. 6 – Переміщенння нижньої половини діа- фрагми навколо вертикальної шпонки |

Рис. 7– Пояснення до розрахунку величини вертикально-го зміщення елементів ТА |

Приклад:

Із даних, наведених на рис. 5 з’ясовуємо,

що розточення зміщене відносно осі

турбіни на величини л = 1,17;

н = 1,41; п =

1,77. Результатом «приведення

до нуля» буде л = 0,0;

н = 0,24;

п = 0,60.

Визначаємо верхній зазор, використовуючи

рівність сум вертикальних та бічних

зазорів: в

= (л+п)-н=(0,0+0,60)-0,24=0,36.

Це означає, що вертикальне зміщення

центра розточення дорівнює

![]() .

Горизонтальне зміщення центра розточення

дорівнює

.

Горизонтальне зміщення центра розточення

дорівнює

![]() .

Отже, оскільки отримані величини додатні,

то вісь діафрагми зміщена відносно осі

ТА вгору на 0,06 мм та вправо на 0,30 мм.

.

Отже, оскільки отримані величини додатні,

то вісь діафрагми зміщена відносно осі

ТА вгору на 0,06 мм та вправо на 0,30 мм.

1.10 Результати розрахунків доцільніше оформлювати у табличному вигляді. Відповідний приклад оформлення результатів розрахунку центрування статора ЦВТ з гнучким ротором і п’ятьма діафрагмами наведений у пунктах 1–4 Таблиці 1.

1.11 Взаємне розташування статора ТА та його ротора при виході турбоагрегату на номінальні оберти буде змінюватись завдяки:

- підняття шийок ротора на масляному клині підшипників;

- самовирівнювання ротору;

- теплового розширення статора та ротора.

При центруванні на «холодній» турбіні ці зміщення необхідно врахувати та виставити відповідні упереджені розцентрування. Це дозволить компенсувати «гарячі» зміщення та вирівняти по колу всі відповідні зазори на розточеннях.

1.12 Підняття шийок ротора на масляному клині визначають за допомогою графічного методу (рис. 8) по методиці, описаній у практичній роботі № 10 «Розрахунок центрування валолінії турбоагрегату». Визначені при цьому величини вертикального МВ та горизонталього МГ зміщення кожної шийки ротора записують у пункти 5-6 Таблиці 1.

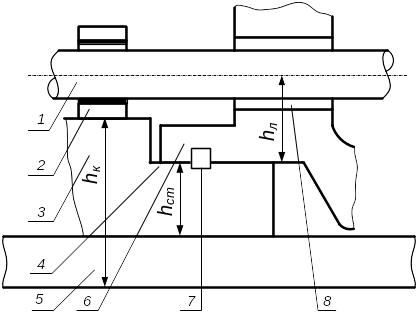

1.13 Зміщення шийок ротора від температурного розширення корпусів підшипників визначають за формулою: Т = αhк (tкр – tм), мм. (3)

де = (1,0÷1,3)·10-5, 1/оС - коефіцієнт лінійного розширення сталі і чавуну;

hк – висота корпусу підшипника, мм. (Рис. 9);

tкр - середня температура корпуса підшипника при роботі, °С;

tм -температура повітря в машзалі tм = 25 °С.

1.14 Загальне вертикальне зміщення шийок вала визначають за формулою:

ш = МВ + Т мм. (4)

|

|

Рис. 9 – Схема кінцевої частини циліндра турбіни: 1-ротор; 2-нижня половина вкладиша підшипника; 3-корпус підшипника; 4-стілець; 5-фундаментна рама; 6-опорна лапа статора; 7-поперечна шпонка;8-розто-чення під під кінцеві ущільнення. |

|

Рис. 8 – Зміщення шийки ротора на масляному клині при частоті обертання ТА n=3000 об/хв. |

1.15 Зміщення осі циліндра, спричинене температурним розширенням, на середині довжини розточень під кінцеві ущільнення та ущільнення діафрагм статора визначається за формулою:

с = (t ст – tм)hст+(tл – tм)hл , мм (5)

де = (1,0÷1,3)·10-5, 1/оС - коефіцієнт лінійного розширення сталі і чавуну;

hст, hл – висота стільця і лапи, на які опирається статор турбіни (Рис. 9), мм;

tст, tл – середня температура стільця і лапи °С.

tм – температура повітря машзалу (температура в холодному стані при центруванні), °С.

1.16 Розрахунок для кінцевих частин статора та ущільнень діафрагм проводять за формулами (3), (4), (5) та записують в Таблицю 1, п. 7, 8, 9.

1.17 Зменшення прогину гнучкого ротора при обертанні з робочою частотою n більшою від критичної частоти nк дорівнює:

f = f (1– μ), мм. (6)

де

![]() - прогин ротора в нерухомому стані, мм;

- прогин ротора в нерухомому стані, мм;

L – відстань між серединами шийок ротора, мм;

![]() –

середній

похил шийок ротора в горизонтальному

стані, од. рівня;

–

середній

похил шийок ротора в горизонтальному

стані, од. рівня;

μ= nк/n = f/ fp – самовирівнювання гнучкого ротора;

fp – прогин валу при обертанні.

Величини f та fp прийматимуть найбільшого значення на середині довжини L. Наприклад, при значеннях: L = 2600 мм; = 2,0 од. рівня; n = 3000 об/хв; nк = 1800 об/хв отримуємо μ = nк/n =1800/3000 = 0,6;

![]() мм;

мм;

f = f (1-μ)=0,13(1-0,6)=0,052 мм – такий прогин буде мати вал на середині довжини діафрагми № 3. Отримане значення записуємо у Таблицю 1, п. 10.

|

Рис. 10 – Графічне визначення зміни вертикальних зазорів на розточеннях під кінцеві ущільнення і ущільненнях діафрагм під час роботи турбоагрегату (масштаб по осі по осі Y – 1:100) |

1.18 Зміну величини зазорів у вертикальному напрямку для кожного ущільнення при роботі турбоагрегату визначають графічним способом, для чого на аркуші міліметрового паперу зображають схему розміщення елементів турбіни (Рис. 10). Схему можна також виконати в редакторі «Microsoft Exсel». В рамках цієї практичної роботи вважаємо, що відстані між діафрагмами та переднім і заднім ущільненнями турбіни рівні між собою, та в загальному випадку дорівнюють відстані L/8, мм (Рис. 10).

1.19 Розрахунок зміни величин зазорів у вертикальному напрямку починають з того, що від нульової лінії 0–0, розміщеної на осі Y схеми розміщення елементів турбіни, відкладають вгору дві точки, які відповідають загальним вертикальним зміщенням середин шийок ротора: шп - зміщення передньої шийки ротора, та шз - зміщення задньої шийки ротора, (Табл. 1, п. 8 ) в масштабі 100:1. Ці точки з’єднують між собою прямою лінією 1–1 яка визначає висоту осі нерухомого ротора в місцях розташування ущільненень. Від середини цієї лінії, що припадає на місце розміщення діафрагми №3 вгору відкладають точку, яка відповідає велечині максимального зменшення прогину ротора при його обертанні f (Табл. 1, п. 10). В нашому прикладі величина f =0,052 мм. Цю точку за допомогою лекала з’єднують лінією з двома точками, які відповідають вертикальним зміщенням середин шийок шп та шз таким чином, щоб середина лекала співпадала із точкою максимального вирівнювання ротора Цю криву лінію на графіку позначають 2–2.

1.20 Від середин переднього і заднього кінцевих ущільнень від нульової лінії вгору відмічають точки підвищення статора, які відповідають температурному розширенню стільця і лап турбіни с1 та с2 та з’єднують їх прямою лінією 3–3, яка є лінією зміщення статора. Відстань від лінії 3–3 до лінії 2–2 в кожному ущільнені відповідає зміні зазорів в від взаємного зміщення ротора і статора під час роботи. Отримані величини записують в Табл. 1, п. 11 зі знаком мінус, у випадку, коли верхній зазор збільшується (тобто, коли лінія 3–3 знаходиться вище кривої 2–2).

|

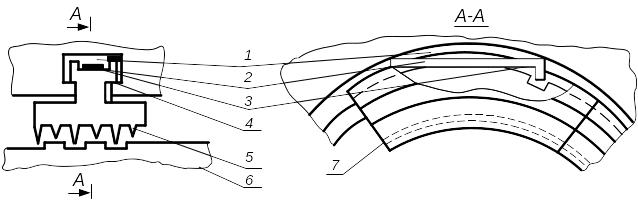

Рис. 11 – Способи горизонтального переміщення діафрагми: а)-вибирання металу з одного боку шпоночного пазу і наплавлення з іншого; б)-перевалювання діафрагми; 1-діафрагма; 2-корпус (обойма); 3,4-вибирання і наплавлення металу; 5-шпонка; 6-опорна лапа; 7-прокладка під лапу; 8-прокладка на шпонці. |

|

Рис. 12– Лабіринтове ущільнення: 1-кільцевий паз розточення ущільнення в діафрагмі; 2- пружина пласка; 3- сегмент ущільнення; 4-заплечик; 5-зачеканений гребінь; 6-ротор; 7- торець сегмента. |

|

Рис. 13 – Пристосування для збирання і розточування сегментів ущільнень: 1-місце вилучення шару металу на розточеному заплечику; 2-сегмент ущільнення; 3-костильний болт; 4-оправка; 5-кільце упорне. |

|

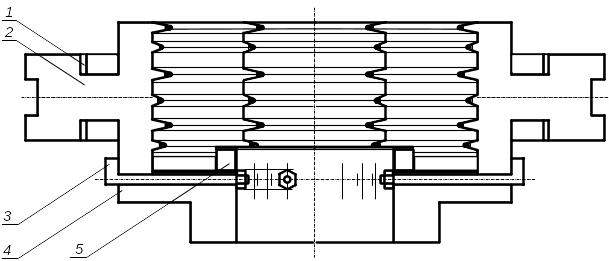

Рис. 14 – Схема центрування діафрагм. |

Таблиця 1 Розрахунок центрування статора турбіни

Опис операції |

Розрахункова формула |

Передня частина ЦВТ |

Діафрагми |

Задня частина ЦВТ |

|||||

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

|||||

1. Виміряні відстані до розточень циліндра , мм |

Початкові дані: |

л/ п/ н/ в/ |

2,15 1,17 1,85 1,47 |

1,05 1,93 1,20 1,78 |

2,40 1,23 1,10 2,10 |

2,01 0,58 1,09 1,50 |

2,02 1,15 1,37 1,80 |

2,23 1,20 1,45 1,98 |

2,18 1,03 1,66 1,55 |

2. Виміри «приведені до нуля», мм |

Приведені дані: |

л п н в |

0,98 0,00 0,68 0,30 |

0,00 0,88 0,15 0,73 |

1,30 0,13 0,00 1,00 |

1,43 0,00 0,51 0,92 |

0,87 0,00 0,22 0,65 |

1,03 0,00 0,25 0,78 |

1,15 0,00 0,63 0,52 |

3. Необхідне переміщення ущільнень по горизонталі, мм |

|

0,49 |

-0,44 |

0,59 |

0,72 |

0,44 |

0,52 |

0,58 |

|

4. Необхідне переміщення ущільнень по вертикалі, мм |

|

-0,19 |

0,29 |

0,50 |

0,21 |

0,22 |

0,27 |

-0,06 |

|

5. Горизонтальне зміщення шийок на масляних клинах, мм |

МГ, Рис.8 |

–0,06 |

- |

- |

- |

- |

- |

–0,07 |

|

6. Вертикальне зміщення шийок на масляних клинах, мм |

МВ, Рис.8 |

0,11 |

- |

- |

- |

- |

- |

0,16 |

|

7. Зміщення шийок від темпе-ратурного розширення корпу-су підшипника, мм |

т.р. = αhк (tкр–tкх) |

1,65 |

- |

- |

- |

- |

- |

0,75 |

|

8. Повне підняття шийки, мм |

ш = МВ + т.р. |

1,76 |

- |

- |

- |

- |

- |

0,91 |

|

9. Підняття осі кінцевих ущі-льнень від температурних роз-ширень, мм |

с=(tст–tм)hст+ +(tл –tм)hл |

1,93 |

- |

- |

- |

- |

- |

0,92 |

|

10. Зміна прогинання ротора, мм |

f = f (1– μ) |

- |

- |

- |

0,052 |

- |

- |

- |

|

11. Зміна зазорів у вертикаль-ному напрямку при роботі турбіни, мм |

В, графічно із Рис.10 |

-0,25 |

-0,18 |

-0,11 |

-0,04 |

0,02 |

0,07 |

0,12 |

|

12. Зміна зазорів у горизонта-льному напрямку при роботі турбіни, мм |

Г, графічно із Рис. 8 |

-0,06 |

-0,07 |

-0,07 |

-0,08 |

-0,08 |

-0,08 |

-0,08 |

|

13. Повне необхідне переміще-ння ущільнень по горизонталі, мм |

Г = Г/ + Г |

0,43 |

-0,51 |

0,52 |

0,64 |

0,353 |

0,433 |

0,493 |

|

14. Повне необхідне переміще-ння ущільнень по вертикалі, мм |

В =В/ + В |

-0,44 |

0,11 |

0,39 |

0,17 |

0,24 |

0,34 |

0,06 |

|

15. Спосіб центрування |

див. примітку |

1* |

2* |

3* |

3* |

2* |

3* |

1* |

|

16. Зміна товщини прокладок під шпонку, мм |

|

- |

0,11 |

0,39 |

0,17 |

0,24 |

0,34 |

- |

|

17. Зміна товщини прокладок під ліву лапу, мм |

|

0,11 |

0,91 |

0,81 |

0,24 |

0,77 |

|||

18. Зміна товщини прокладок під праву лапу, мм |

|

0,11 |

-0,13 |

-0,47 |

0,24 |

-0,09 |

|||

Примітка: 1* - проточування; 2*-наплавлювання-вирізання; 3*-перевалювання.

|

|||||||||

1.21 Необхідне зміщення для центрування кожного ущільнення з урахуванням зміни зазорів при роботі турбіни, яке виконують для упередженого розцентрування визначають за формулами:

Г = Г/ + Г , мм;

В =В/ + В , мм. (7)

де Г/, В/ – необхідне зміщення за результатами вимірювань у «холодному» стані (Таб. 1, п. 3–4).

Якщо в результаті розрахунку за формулою (7) отримують від’ємну величину, то ущільнення (діафрагму) потрібно переміщувати ліворуч та донизу, а якщо додатню величину – то праворуч і вгору.

1.22 Діафрагми зміщують у вертикальному напрямку на величину В, змінюючи товщину прокладок під опорними лапами 6 і шпонкою 5 (Рис. 11), а в горизонтальному напрямку – зрізують необхідний шар металу товщиною Г із одного боку шпоночного паза 3 та наварюють такий же шар із протилежного боку паза.

При незначному переміщенні в горизонтальному напрямку (до 0,4 мм), дозволяється робити перевалювання діафрагми за рахунок несиметричної зміни прокладок під лапами. Наприклад, для того, щоб перемістити центр ущільнення діафрагми ліворуч на величину Г, товщину прокладки під ліву лапу зменшують на величину Г, а під праву – збільшують на величину Г (Рис. 11).

1.23 В ущільненнях турбін Харківського заводу сегменти гребенів 2 (Рис. 12) послідовно встановлюються у паз розточення 1 і утворюють таким чином суцільне кільце сегментів з кільцевими ущільнюючими зазорами між гребнями 5 і ротором 6. Пласка пружина 3 притискує кожен із сегментів до упору заплечиком 4; при роботі їй допомагає тиск пари, що потрапляє в кільцеву виточку 1 через канал 5.

Якщо зношування гребенів і відповідне переміщення для центрування не перевищує 0,5 мм, то використовують старі сегменти після їх підгонки і додаткового розточування. Для цього сегменти шабрують по торцям 7, для того, щоб зменшити довжину кільця сегментів на відповідну величину (до 0,4 мм), і після зрізування шару металу на заплечиках 4 наближують сегменти до ротора 6. Після цього сегменти 2 збирають на оправці 4 (Рис. 13) та притягують їх за допомогою костильних болтів 3 до упорного кільця 5 зменшеного діаметра. Оправку з сегментами в зборі виставляють на токарному станку з урахуванням необхідного зміщення осі по горизонталі Г та по вертикалі В, проточують заплечики 1, щоб наблизити сегменти 2 до ротора, а потім проточують форму гребенів, щоб отримати необхідні та ріві по колу зазори між кожним гребнем і ротором при роботі.

Можливе також застосування і інших конструкцій пристосувань для проточування на токарних, карусельних або фрезерних станках, а також улаштування для проточування вручну.

1.24 При проведенні контролю радіальних зазорів після закінчення центрування у відцентрованих ущільненнях турбіни обов’язково має бути виявлене розраховане упереджене розцентрування, зазначене в Таблиці 1, п.11–12.