- •2. Формовочные материалы и смеси.

- •2.1. Основные виды формовочных материалов

- •2.2 Структура и свойства формовочных и стержневых смесей

- •2.3 Исходные формовочные материалы

- •2.3.2 Высокоогнеупорные формовочные материалы.

- •2.3.3 Выбор формовочных песков

- •2.4. Связующие материалы

- •2.4.1 Глинистые связующие

- •2.4.3 Жидкое стекло

- •2.4.4 Вспомогательные материалы

- •2.5 Формовочные и стержневые смеси

- •2.5.1 Песчано-глинистые смеси

- •2.5.2 Песчано-жидкостекольные смеси

- •2.5.3 Песчано-смоляные смеси

2. Формовочные материалы и смеси.

2.1. Основные виды формовочных материалов

Формовочными называют материалы, применяемые при изготовлении литейных форм и стержней. Среди формовочных материалов различают исходные формовочные смеси, формовочные материалы, используемые для их приготовления и вспомогательные формовочные составы и материалы.

Исходные формовочные материалы, в свою очередь, разделяют на: основные (песок и связующие) и вспомогательные - предназначенные для придания литейным формам, смесям и составам специфических (противопригарных, стабилизирующих, пластических, адгезионных) свойств. Также к вспомогательным формовочным составам относят противопригарные краски, пасты, припылы, стержневой клей, замазки для исправления стержней и другие составы, необходимые для изготовления и отделки форм.

По назначению формовочные смеси разделяют на смеси для изготовления литейных форм - формовочные, которые подразделяются на единые, облицовочные и наполнительные и стержневые смеси для изготовления стержней. Стержневые смеси, с учетом особенностей эксплуатации, в отличие от формовочных смесей, должны обладать большей газопроницаемостью, прочностью, податливостью, огнеупорностью.

По роду заливаемого расплава различают смеси для стального, чугунного и цветного литья. Смеси для стального литья должны выдерживать температуру заливки сплава 1480-1540°С, для чугуна 1380-1420°С и цветных сплавов - ниже 1200°С.

Единые смеси применяют главным образом при изготовлении мелких и средних форм в условиях автоматизированного производства. При повторном использовании в эти смеси вводится значительное количество свежих материалов для поддержания прочности и газопроницаемости смеси в заданных пределах.

Облицовочные смеси применяются для крупных стальных и чугунных отливок в условиях серийного и единичного производства. Они наносятся вокруг модели слоем 15-20 мм и более, в зависимости от толщины стенки отливки. Для улучшения технологических свойств облицовочных смесей в них могут вводить более 50% свежих материалов. Облицовочные смеси используют в тех случаях, когда применение единых смесей дает значительный брак отливок по вине формовочной смеси.

Наполнительная смесь наносится поверх облицовочной и занимает основной объем формы, не контактирующий с жидким металлом. Наполнительная смесь приготавливается из отработанной смеси с небольшой добавкой свежих материалов или без них и должна обладать высокой прочностью и газопроницаемостью. Все существующие формовочные и стержневые смеси разделяют на несколько типов или групп (табл.1.1), отличающихся способом упрочнения и характером затвердевания смеси, что в свою очередь определяет область их применения.

2.2 Структура и свойства формовочных и стержневых смесей

Литейная форма представляет собой пористый материал на основе твердого зернового наполнителя с широкой сетью разветвленных поровых каналов. Любая формовочная смесь, образующая литейную форму, состоит из двух основных составляющих: зерновой и связующей, а также из атмосферы, заполняющей поры смеси. Зерновая составляющая – это в большинстве случаев кварцевый песок, а в качестве связующей наиболее часто применяют огнеупорную глину или бентонит, а также смеси различных органических и неорганических клеящих веществ. Кроме того, в смеси для улучшения их свойств вводят специальные добавки. Общее понимание эксплуатационных свойств формовочных и стержневых смесей и условий их формирования основано на рассмотрении структуры смеси.

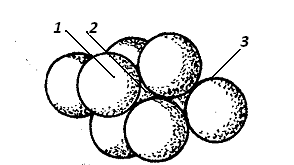

Рис. 2.1. Структура формовочной смеси: 1- зерна песка; 2- пустоты между зернами; 3- оболочка (пленка) связующего

Структура смеси в общем случае отображает взаимное расположение и характер связей между частицами огнеупорного наполнителя и другими компонентами смеси, образующими смесь как целостную систему. В этом отношении модель смеси представляет собой набор частиц (зерен) 1

огнеупорного наполнителя - формовочного песка, (рис. 2.1), скрепленных между собой точечными контактами через пленку связующего 3 .

В порах между частицами 2 также могут находиться мелкодисперсные частички вспомогательных материалов (добавок к смеси). Именно такая структура формирует эксплуатационные свойства формовочных и стержневых смесей. Однако следует понимать, что формирование свойств смесей и форм происходит в процессе уплотнения структуры.

Все свойства смесей разделяют на: гидравлические, механические, технологические и теплофизические (рис. 2.2). Такое разделение принято с учетом того, что смеси, из которых изготовляют форму и стержни, должны удовлетворять комплексу определенных требований: технологии изготовления форм и стержней; условиям взаимодействия формы с жидким металлом при заливке формы, затвердевании и охлаждении отливки; технологии приготовления формовочной или стержневой смеси; условиям выбивки форм и удаления стержней.

Гидравлические свойства смесей - определяют условия газообразования и удаления газообразных продуктов из полости формы при заливке сплавом.

Механические свойства - определяют прочностные характеристики литейной формы в период ее изготовления и эксплуатации.

Технологические свойства - характеризуют условия получения качественных форм и стержней, а также условия изготовления отливок с учетом оценки их трудоемкости и качества.

Теплофизические свойства - характеризуют условия протекания тепловых процессов при затвердевании отливки в форме.

Гидравлические свойства

Влажность характеризует процентное содержание влаги в смесях. Величина влажности определяет значение многих других свойств смеси и оказывает прямое влияние на качество получаемых отливок, например, при повышенной влажности смесей в отливках могут возникать газовые раковины.

В соответствии с ГОСТ 29234.5-91 величину влажности смеси в (%) определяют по изменению массы в процессе сушки навески смеси при

105–110оС до постоянной массы и подсчитывают по формуле

где М и М1 – масса смеси до и после сушки, г.

Пористость характеризуется отношением объема пустот (пор) к общему объему смеси и выражается в процентах. Величина пористости смеси, в основном, определяет степень развития процессов проникновения жидкого металла или его оксидов в глубь формы, т. е. вероятность возникновения пригара на поверхности смеси, определяется главным образом степенью уплотнения смеси и содержанием в ней глины или других мелкозернистых добавок. Пористость уплотненных формовочных смесей находится в пределах 25–50%.

Газопроницаемость является одним из важнейших свойств смеси и характеризует способность ее пропускать газы. При недостаточной газопроницаемости смеси затрудняются условия удаления газообразных продуктов из полости формы в процессе ее заливки. Газопроницаемость смесей зависит от размера зерен формовочного песка, содержания в них мелкозернистых добавок, степени уплотнения и влажности.

Коэффициент газопроницаемости рассчитывают по формуле

где V – объем воздуха, прошедшего через образец смеси, см3;

h – высота образца, см; F – площадь поперечного сечения образца, см2;

p – давление воздуха перед входом в образец, г/см2; τ – продолжительность прохождения воздуха через образец, мин.

Рис.2.2. Классификация свойств формовочных и стержневых смесей

Газотворность характеризует способность смеси выделять газы при нагреве до высоких температур (до 1250оС). Выделяющиеся при заливке формы газы могут быть причиной образования газовых раковин в отливках, причем чем выше газотворность смеси, тем больше опасность их образования. Значение газотворности смесей зависит от степени уплотнения смеси, вида и количества связующего и добавок, от содержания влаги.

Механические свойства

Прочность характеризует способность смеси сохранять задан- ную конфигурацию полости литейной формы в период ее изготовления и транспортирования, а также заливки. В соответствии с ГОСТ 29234–91 прочность смесей оценивают величиной нагрузки, при которой разрушается упрочненный образец смеси. Различают прочность смесей во влажном, упрочненном, нагретом и прокаленном состояниях.

Твердость характеризует способность поверхностного слоя форм или стержня противостоять проникновению более твердого тела (металлического шарика). Поверхностная твердость формы или стержня зависит от степени уплотнения смеси, количества и качества связующих материалов, а также от режимов их упрочнения. Оценку твердости производят с помощью специальных приборов - твердомеров и выражают в условных единицах.

Технологические свойства

Уплотняемость - характеризует способность песчано-глинистых смесей смеси уменьшать свой первоначальный объем под воздействием внешних сил. Уплотняемость зависит от содержания воды и глинистого связующего в смеси и от их соотношения. Оценку уплотняемости производят по разнице объемов навески смеси до и после уплотнения, отнесенной к первоначальному ее объему, и выражают в процентах.

Текучесть – характеризует способность смеси заполнять труднодоступные полости в модельной оснастке, обеспечивая равномерное уплотнение формы или стержня. Значение текучести тесно связано с величиной прочности смеси во влажном состоянии, при этом чем меньше эта величина, тем выше текучесть смеси во влажном состоянии.

Прилипаемость – характеризует способность смеси во влажном состоянии прилипать к поверхности модельной оснастки или транспортных средств (ленточных конвейеров). Повышенная прилипаемость смесей увеличивает шероховатость поверхности формы или стержня, а также вызывает необходимость частой чистки поверхности модельной оснастки и транспортных средств.

Гигроскопичность характеризует способность формы или стержня впитывать влагу из окружающей среды. Оценка гигроскопичности основана на определении массы влаги, поглощенной сухой смесью.

Значение гигроскопичности связано главным образом с природой и количеством связующего материала смеси.

Живучесть – характеризует продолжительность сохранения смесью своих физико-механических свойств. Значение ее также зависит от природы связующего материала смеси, от интенсивности уменьшения в ней влаги и температурных условий хранения. Показателем живучести холоднотвердеющих (упрочняющихся без теплового воздействия) смесей обычно считают продолжительность промежутка времени (в минутах), по истечениии которого значение ее прочности снижается на 30%.

Осыпаемость характеризуется способностью поверхности формы или стержня не разрушаться при транспортировании, сборке и заливке формы. Значение осыпаемости связано с количеством и природой связующего материала, а также с режимом сушки форм и стержней.

Податливость – это способность материала формы или стержня деформироваться под воздействием усадки отливок. Степень податливости смеси зависит от природы огнеупорной основы, от количества и природы связующего материала, а также от степени уплотнения смеси.

Огнеупорность характеризует способность смеси не оплавляться под действием высоких температур, и тем самым препятствовать к формированию повышенного пригара на отливках. Значение огнеупорности смеси зависит от минералогического, гранулометрического и химического состава формовочного песка и связующего.

Пригораемость – это способность поверхностного слоя формы или стержня противостоять прочному сцеплению с металлом отливки. Степень пригораемости смеси зависит от многих факторов, для ее уменьшения состав смеси вводят противопригарные и высокоогнеупорные материалы, а также применяют специальные защитные покрытия.

Выбиваемость характеризуется способностью смесей отделяться от поверхностей и полостей отливки при выбивке и очистке. Выбиваемость зависит, главным образом, от природы и количества связующего материала в смеси, от интенсивности температурного и силового воздействия металла отливок на смесь.

К теплофизическим свойствам относятся теплоемкость, теплопроводность, температуропроводимость и теплоаккумулирующую способность. Эти характеристики определяют тепловой режим охлаждения отливки в форме. Значения их зависят главным образом от природы огнеупорной основы смесей, а также и от состояния формы (влажная, сухая). Наиболее высокими теплофизическими свойствами обладают цирконовые, дистен - силлиманитовые, хромитовые формовочные пески. Теплофизические характеристики кварцевых песков значительно ниже.