- •2.1.1.1 Розрахунок щелепної дробарки (варіант 1)

- •2.1.1.2 Розрахунок щокової дробарки (варіант 2)

- •2.1.2 Конусні дробарки

- •1.2 Машини для помелу матеріалів

- •1.2.1 Кульові млини

- •2.2.2 Кільцеві млини

- •2.3 Машини для розділення сипучих матеріалів

- •2.3.1 Розрахунок хитного гіраційного грохоту(варіант1)

- •2.3.2 Розрахунок хитного гіраційного грохоту(варіант 2)

- •2.3.3 Вібраційні грохоти

- •2.4 Машини для висушування матеріалів

- •2.5 Машини для змішування матеріалів

- •2.6 Машини для зберігання та дозування сипучих матеріалів

- •2.7 Теплові процеси і апарати

- •Алгоритм розрахунку теплообмінних апаратів

- •Додатки

- •Міністерство освіти і науки України Національний транспортний університет

- •Курсовий проект

- •«Процеси і апарати в будівельному виробництві»

- •Загальні положення

- •2.1. Опис проектованих процесів та апараті

- •2.2. Місце та призначення процесів та апаратів в

- •Розрахунки Методика розрахунку теплообмінних апаратів

- •Список літератури

Міністерство освіти і науки України

Національний транспортний університет

Методичні вказівки

до виконання курсового проекту

з навчальної дисципліни «Процеси і

апарати у виробництві будівельних матеріалів»

Для підготовки фахівців освітньо – кваліфікаційного рівня

«бакалавр» освітнього напрямку «Будівництво»

за спеціальністю 7.092104 –

«Технологія будівельних конструкцій, виробів і матеріалів».

«Затверджено»

на засіданні навчально

- методичної ради

Національного транспортного

Університету

Протокол №___________ від

«___»_______________2009р.

Київ НТУ 2009

Методичні вказівки для виконання курсового проекту з навчальної дисципліни «Процеси і апарати у виробництві будівельних матеріалів» для студентів за напрямом підготовки «Будівництво» за спеціальностю 6.092104 «Технологія будівельних конструкцій, виробів і матеріалів».

К.: НТУ, 2008 - ________________ с.

Укладачі: В.В. Кожушко, к.т.н.

В.В. Мозговий, д.т.н.

А.Л. Юнак,

О.В. Марченко,

Б.Ю. Ольховий,

О.С. Кирієнко.

___________________________

___________________________

Рецензент __________________

___________________________

Зміст

Зміст 3

Вступ 4

1. Вимоги до виконання курсового проекту 5

2. Процеси і апарати для подрібнення матеріалів 5

2.1 Машини для дроблення матеріалів 5

2.1.1 Щелепні дробарки 5

2.1.1.1 Розрахунок щелепної дробарки (варіант 1) 5

2.1.1.2 Розрахунок щокової дробарки (варіант 2) 7

2.1.2 Конусні дробарки 9

1.2 Машини для помелу матеріалів 17

1.2.1 Кульові млини 17

2.2.2 Кільцеві млини 20

2.3 Машини для розділення сипучих матеріалів 22

2.3.1 Розрахунок хитного гіраційного грохоту(варіант1) 25

2.3.2 Розрахунок хитного гіраційного грохоту(варіант 2) 30

2.3.3 Вібраційні грохоти 31

2.4 Машини для висушування матеріалів 34

2.5 Машини для змішування матеріалів 35

2.6 Машини для зберігання та дозування сипучих матеріалів 36

2.7 Теплові процеси і апарати 49

3. Алгоритм розрахунку теплообмінних апаратів 59

Додатки 66

Додаток А1 67

Додаток А2 68

Додаток А3 69

Додаток А4 70

Додаток Б 71

Додаток В 88

Додаток Г 89

Додаток Д 89

Додаток Е 90

Додаток Є 91

Додаток Ж 91

Додаток З 92

Додаток К 92

СПИСОК ЛІТЕРАТУРИ 93

Вступ

Курсовий проект (КП) виконується в термін, передбачений учбовим планом. Результатом виконання КП є набуття навичок проектування технологій та апаратів будівельного виробництва, методів їх розрахунків.

Мета курсового проекту:

систематизація, закріплення і розширення теоретичних знань з дисципліни «Будівельні матеріали та вироби» та «Процеси і апарати у виробництві будівельних матеріалів».

одержання студентами навичок розрахунку основних параметрів технологічних процесів в умовах виробництва

При розробці проекту особливу увагу необхідно приділити розрахунку процесів і апаратів, охороні навколишнього середовища, зниження трудових, паливно – енергетичних ресурсів, випуску продукції (відповідно ТУ, ДСТУ) повної заводської готовності і застосування прогресивних рішень у технологіях виробництва.

Загальні положення

Завдання курсового проекту – полягає у поглибленні теоретичних положень лекційного курсу, оволодіння практичними навичками інженерних розрахунків і аналізу отриманих результатів, що дозволить самостійно визначитись у процесах і апаратах що використовуються у будівельному виробництві

Методичні вказівки містять вихідні дані і порядок виконання курсової роботи, що дозволяє студентам виконувати їх під час самостійної роботи.

Вимоги до виконання курсового проекту

Курсовий проект складається із розрахунково – пояснювальної записки обсягом 30-60 сторінок тексту та графічного матеріалу на двох листах формату А1 і А2.

В залежності від завдання проектування на першому листі розміщують технологічну схему. Другий лист – основний апарат в двох проекціях.

Процеси і апарати для подрібнення матеріалів

2.1 Машини для дроблення матеріалів

Машини для дроблення називають дробарками. У хімічній технології застосовують здебільшого щелепні, конусні, валкові та молоткові дробарки.

2.1.1 Щелепні дробарки

Щелепні дробарки широко застосувують для крупного і середнього дроблення.

Дроблення у щелепних дробарках відбувається між рухомою і нерухомою щелепами у результаті роздавлювання шматків матеріалу, який надходить у завантажувальний отвір. Подрібнений матеріал вивантажується під час відходу рухомої щелепи.

Усі типи щелепних дробарок можна класифікувати за такими конструктивними ознаками: за характером коливання рухомої щелепи (із простим і складним коливанням щелепи); за методом підвісу рухомої щелепи (з верхнім і нижнім підвісом рухомої щелепи); за конструкцією урухомника (дробарки із шарнірно-важільним і роликовим механізмами).

Основні параметри, що характеризують щелепну дробарку, — це розміри завантажувального і розвантажувального отворів. Продуктивність щелепних дробарок коливається від 1 до 500 т/год.

2.1.1.1 Розрахунок щелепної дробарки (варіант 1)

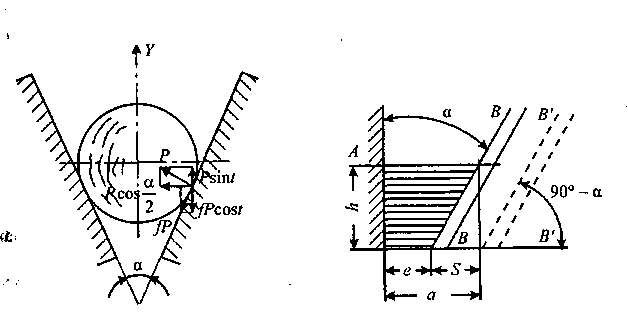

Одна з важливих характеристик щелепної дробарки — кут захоплення а. Це найбільший кут між рухомою і нерухомою щелепами, що забезпечує нормальне дроблення й унеможливлює виштовхування нагору шматка матеріалу. Розглянемо умову рівноваги шматка матеріалу кулястої форми (рис. 2.1):

![]() (2.1)

(2.1)

де Р

—

зусилля роздавлювання матеріалу;

![]() — коефіцієнт тертя

матеріалу

по плиті;

— коефіцієнт тертя

матеріалу

по плиті;

![]() — кут тертя. З умови рівноваги

— кут тертя. З умови рівноваги

![]() (2.2)

(2.2)

Рис. 2.1 Рис. 2.2

Визначення обертової частоти ексцентрикового вала. Позначимо найменшу ширину випускного отвору — а, а хід щоки S (рис. 2.2). За один період коливання щелепи з дробарки випаде матеріал у вигляді прими трапецеїдального перетину. Час відходу щелепи:

![]() (2.3)

(2.3)

де 2п — кількість повних коливань щелепи.

Шлях, пройдений шматками між щелепами дробарки:

![]() (2.4)

(2.4)

де

![]() ;

g

—

прискорення вільного падіння, м/с2.

;

g

—

прискорення вільного падіння, м/с2.

З огляду на тертя, що гальмує вільне випадіння шматка, одержимо робочу обертову частоту:

![]() (2.5)

(2.5)

Продуктивність. За один оберт ексцентрикового вала з дробарки випадає об'єм (див. рис. 2.2).

![]() (2.6)

(2.6)

де b — ширина щоки.

Тоді об'ємна продуктивність, м3/год

![]() (2.7)

(2.7)

де

![]() — коефіцієнт розпушення матеріалу.

Підставивши значення об'єму, одержимо:

— коефіцієнт розпушення матеріалу.

Підставивши значення об'єму, одержимо:

![]() (2.8)

(2.8)

де dср = 0,5(2a + S) — середній діаметр шматка матеріалу,що випадає з дробарки.

Потужність, потрібну для подрібнювання, визначають за допомогою формули процесу дроблення, кВт,

![]() (2.9)

(2.9)

де E

— модуль пружності матеріалу, МН/м2;

![]() д

= 0,2...0,3 — ККД для щелепної

дробарки;

ур

— ККД урухомника.

д

= 0,2...0,3 — ККД для щелепної

дробарки;

ур

— ККД урухомника.

2.1.1.2 Розрахунок щокової дробарки (варіант 2)

Необхідно визначити основні параметри щокових дробарок, до яких відносяться: кут захоплення дробарки α; частота хитання рухливої щоки Z, розміри камери дроблення.

Розміри камери дроблення визначаються розміром матеріалу, що подрібнюється. Ширина завантажувального отвору А і середній діаметр найбільш великих кусків dn повинні бути у співвідношенні dn/А=0,80-0,85. Ступінь роздрібнювання матеріалу у щокових дробарках знаходиться в межах

![]() (2.10)

(2.10)

Довжина завантажувального отвору для дробарок із простим хитанням щоки і L= (1,2-1,4)A; зі складним L=(1,4-3,5)A. Висота робочої частини рухомої щоки

![]() (2.11)

(2.11)

Кут захоплення залежить від коефіцієнта тертя f матеріалу, що дробиться, по сталі ( плиті щоки).

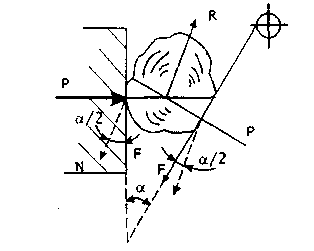

На кусок матеріалу, затиснутий між двома щоками (рис. 2.3) діє сила виштовхування R що являє собою рівнодіючу стискаючих сил Р: (R=2Р sin α/2) і утримуючі сили N, що є проекціями сил тертя F на вісь, рівнобіжну напрямку сили R: (N=Fсоs α/2).

Рис. - 2.3 Схема дії сил на матеріал

Куски матеріалу залишаться в камері дроблення за умови, якщо 2N ≥ R чи Рf соs α/2 ≥ 2Р sin α/2, звідси

![]() (2.12)

(2.12)

Коефіцієнт тертя f часто виражають через кут тертя φ, тобто f = tgφ, тоді α ≤ 2φ. Коефіцієнт тертя кам'яних матеріалів по сталі f=0,3, при цьому φ=16°, а α=33° У роботі кут захоплення для кам'яних матеріалів приймається α= 17-25°. Для розрахунків α=20°

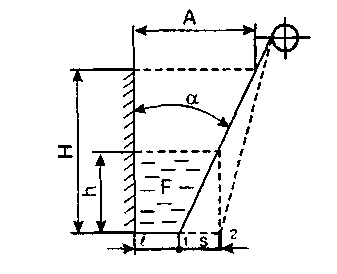

Число хитань рухливої щоки і частоти обертання привідного валу. При роботі дробарки рухлива щока фіксує два крайніх положення 1 і 2 (рис. 2.4)

Рис. 2.4 Схема для визначення продуктивності дробарки

Хід щоки дорівнює S. При русі щоки з положення 2 у положення 1 відбувається стискання і дроблення матеріалу, а при русі в зворотному напрямку матеріал висипається з дробарки під дією власної ваги. Оптимальні значення ходів стискання у верхній і нижній точках камери дроблення можуть бути знайдені за експериментальними залежностями:

- для дробарок зі складним рухом щоки

![]() (2.13)

(2.13)

![]() (2.14)

(2.14)

- для дробарок з простим рухом щоки

![]() (2.15)

(2.15)

![]() (2.16)

(2.16)

де В та в - розміри прийомного отвору і вихідної щілини, мм.

Обсяг матеріалу, що висипається, приблизно відповідає добутку площ заштрихованого контуру (рис. 2.4) на довжину завантажувального отвору Для цього необхідно, щоб час відходу щоки з положення 1 у положення 2 відповідав часу висипання матеріалу з висоти призми h. Якщо ексцентриковий вал робить п оборотів у секунду, а час відходу щоки дорівнює часу половини обороту, то t = 0,5/n.

З рисунку 2.4 випливає, що h = Sн/tgα і h= gt2/2. Прирівнявши значенню h і зробивши відповідні перетворення, одержимо

![]() (2.17)

(2.17)

Продуктивність щокових дробарок (м3/с) визначається за умови, що розвантаження матеріалу з вихідної щілини відбувається тільки при відході рухливої щоки і що за один оборот ексцентрикового вала з камери випадає деякий об'єм V (м3) матеріалу

![]() (2.18)

(2.18)

де п - частота обертання ексцентрикового валу, с-1;

Кр - коефіцієнт розпушення матеріалу, Кр = 0,35-0,45.

Підставивши обсяг матеріалу, обчислений за відповідними параметрами, одержимо

![]() (2.19)

(2.19)

Виходячи з умов дроблення потужність електродвигуна щокових дробарок (кВт):

- з простим рухом щоки

![]() (2.20)

(2.20)

- зі складним рухом щоки

![]() (2.21)

(2.21)

де L,H- довжина і висота камери дроблення, м;

Sн - хід стискання в нижній зоні камери, м;

Кк - конструктивний коефіцієнт, КК - 0,55-0,6;

r - ексцентриситет вала, м.