- •Микроструктура – внутреннее строение металлов и сплавов, изучаемое с помощью специальных приборов при большом увеличении изображения.

- •Структурная составляющая — более общее понятие, может включать в себя 2 и более фазы, также является обособленной частью структуры.

- •Изменяя состав сплава, изменяется его структура, а значит и свойства.

- •Свойства металлов и сплавов

- •Метод Роквелла

- •Виды деформации.

- •Механические смеси.

ДИСЦИПЛИНА: «МЕТАЛЛОВЕДЕНИЕ»

ЗАНЯТИЕ 1

ВВЕДЕНИЕ

Металловедение – прикладная наука, изучающая взаимосвязь между составом, строением и свойствами металлов и сплавов в различных условиях.

Изучение этой дисциплины позволяет осуществить правильный и рациональный выбор материалов для конкретных условий работы той или иной детали, изделия или конструкции в целом.

Задача металловедения – правильный выбор металлического материала для изготовления деталей, изделий, работающих в конкретных, заданных условиях ( возможное воздействие внешних нагрузок, влияние температуры, агрессивных сред, радиации и т.д.) и обеспечение надежности и длительной работоспособности этих изделий.

АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ

МЕТАЛЛОВ И СПЛАВОВ

Общее свойство металлов и сплавов - их кристаллическое строение, характеризующееся закономерным расположением атомов в пространстве.

Атомно-кристаллическое строение (АКС) - это строго определенное закономерное расположение атомов в пространстве.

Для количественного описания и оценки АКС вводится понятие кристаллической решетки - воображаемой пространственной сетки, в узлах которой находятся атомы.

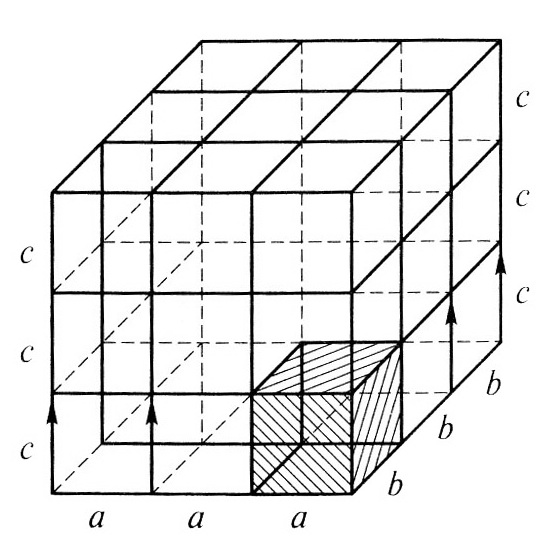

Элементарная ячейка - наименьший объем, трансляцией которого можно полностью воспроизвести структуру кристалла (рис.1.1).

Рис.1.1

Рис.1.1

Расстояния между центрами ближайших атомов (a, b, c ) называются параметрами (периодами) решетки.

Величина периодов в металлах порядка 0,1…7 нм. Для кубической кристаллической решетки а=b=с.

Плоскость, проходящая через узлы кристаллической решетки, называется кристаллографической плоскостью.

Типы кристаллических решеток.

Существует 14 типов кристаллических решеток (решетки Бравэ). Рассмотрим 3 из них, которые наиболее часто встречаются у основной группы металлов и наиболее распространены в природе:

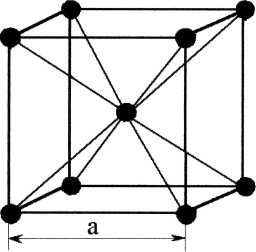

Объёмноцентрированная кубическая решетка (ОЦК).

Рис.1.2

Рис.1.2

В кристаллической решетке ОЦК (рис.1.2) атомы расположены в вершинах элементарной ячейки и в центре куба. Такая ячейка содержит 9 атомов.

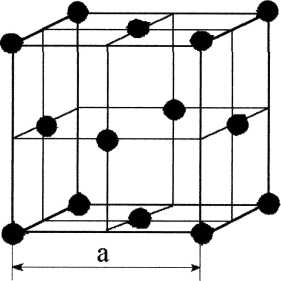

Гранецентрированная кубическая решетка (ГЦК)

Рис.1.3

Рис.1.3

В ячейке кубической гранецентрированной решетки (рис.1.3) атомы находятся в вершинах куба и на пересечении диагоналей каждой плоскости. Такая ячейка имеет 14 атомов.

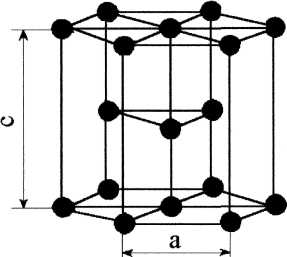

З. Гексагональная плотноупакованная решетка (ГПУ).

Рис.1.4

Рис.1.4

В гексагональной плотноупакованной решетке (рис.1.4) атомы расположены в вершинах и в центре шестигранных оснований призмы, а три атома – в средней плоскости призмы. Ячейка ГПУ решетки содержит 17 атомов.

Некоторые металлы могут изменять тип кристаллической решетки при изменении температуры (при нагреве, либо охлаждении). Такие металлы называются полиморфными.

Явление полиморфизма – изменение типа кристаллической решетки при изменении температуры.

В реальных кристаллах всегда присутствуют дефекты кристаллического строения, которые нарушают периодичность расположения атомов в кристаллической решетке. Эти дефекты оказывают существенное влияние на свойства материалов.

Различают два вида дефектов кристаллического строения: точечные и линейные.

Точечные дефекты характеризуются малыми размерами во всех трех измерениях. Величина их не превышает нескольких атомных диаметров.

К точечным дефектам относятся :

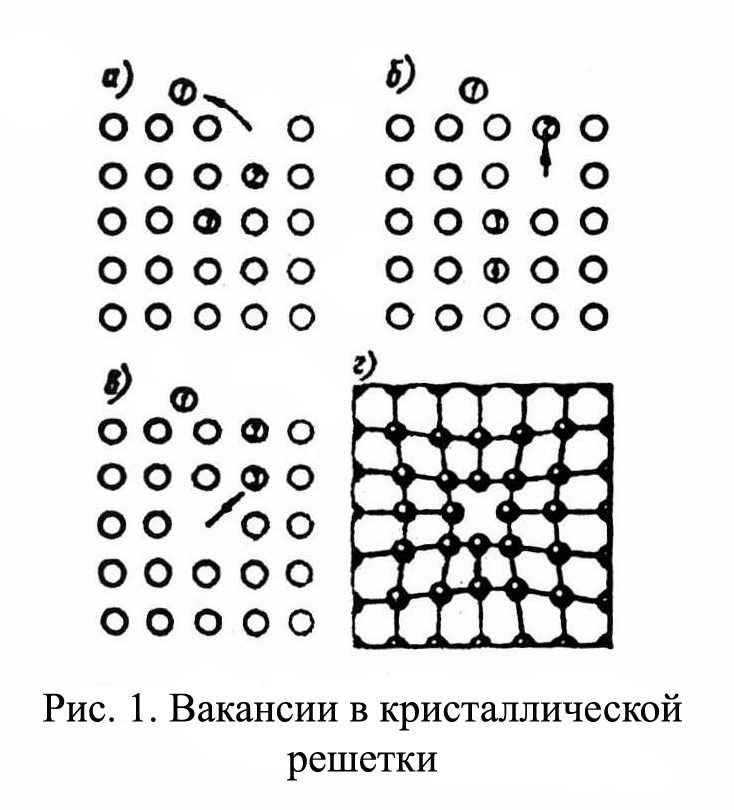

-- вакансии ( свободные места в узлах кристаллической решетки (рис.1.5);

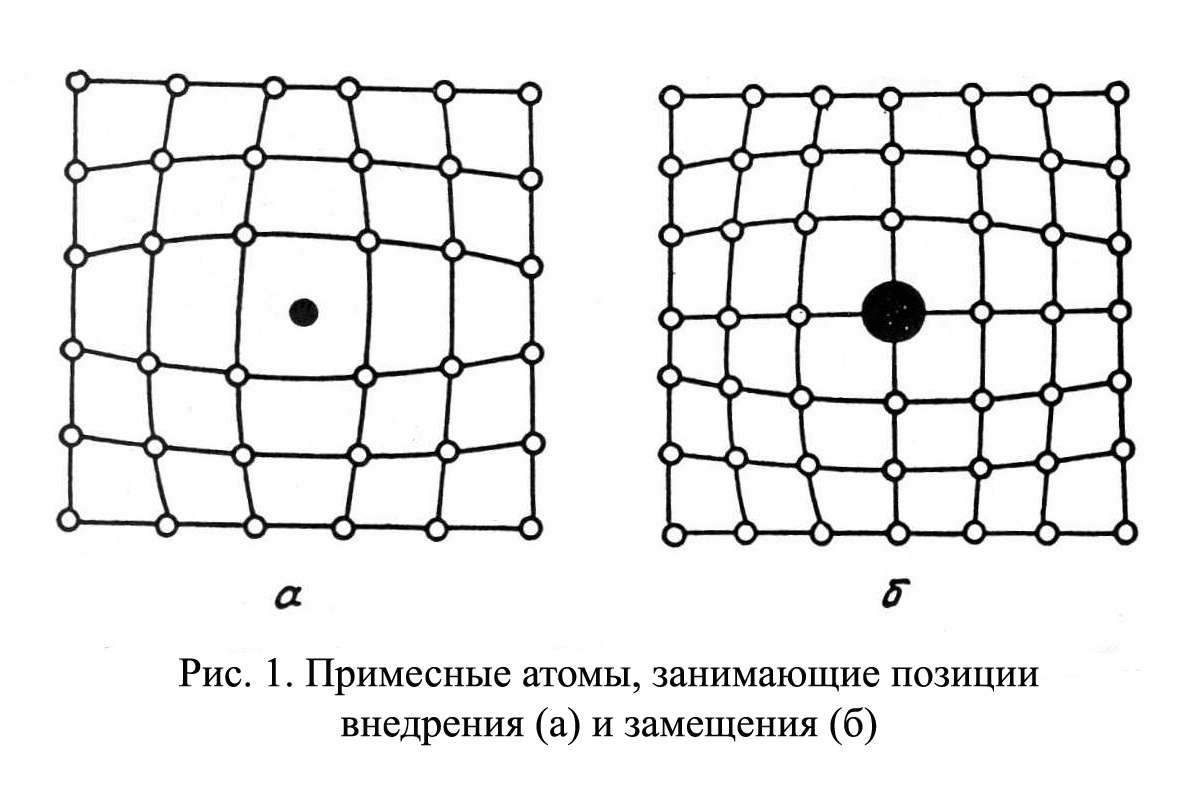

-- атомы внедрения и замещения (примесные атомы, которые могут находиться и в узлах решетки, и в междоузлии, рис.1.6 а, б)

Рис.1.5.

Вакансии

Рис.1.5.

Вакансии

Рис. 1.6. Примесные атомы внедрения (а) и замещения (б).

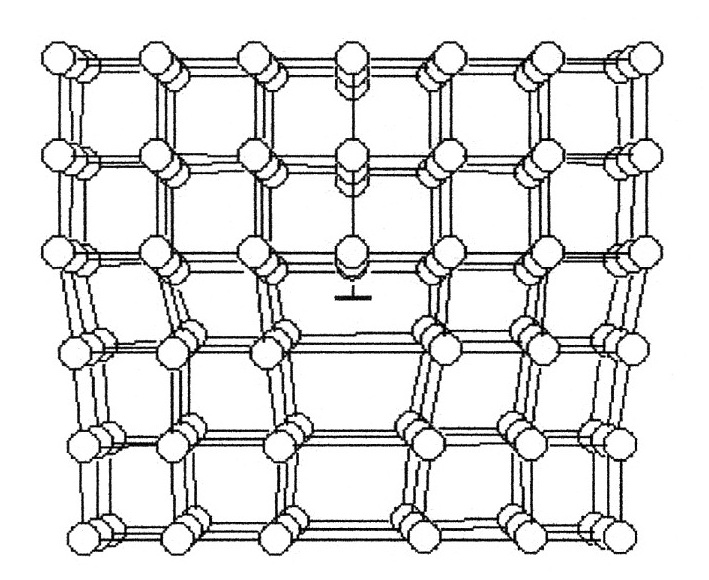

Точечные дефекты, перемещаясь по кристаллической решетке, могут объединяться в группы, образуя линейные дефекты. Скопление примесных атомов могут образовывать в определенных объемах решетки «лишнюю» кристаллографическую плоскость, а объединение вакансий, наоборот, формировать «недостающую» кристаллографическую плоскость.

Линейные дефекты кристаллического строения характеризуются малыми размерами в двух измерениях и значительной протяженностью в третьем измерении. Такие дефекты называются дислокациями (рис.1.7).

Рис.1.7. Схема

расположения дислокации.

Рис.1.7. Схема

расположения дислокации.

Дислокацию обозначают значком «┴».

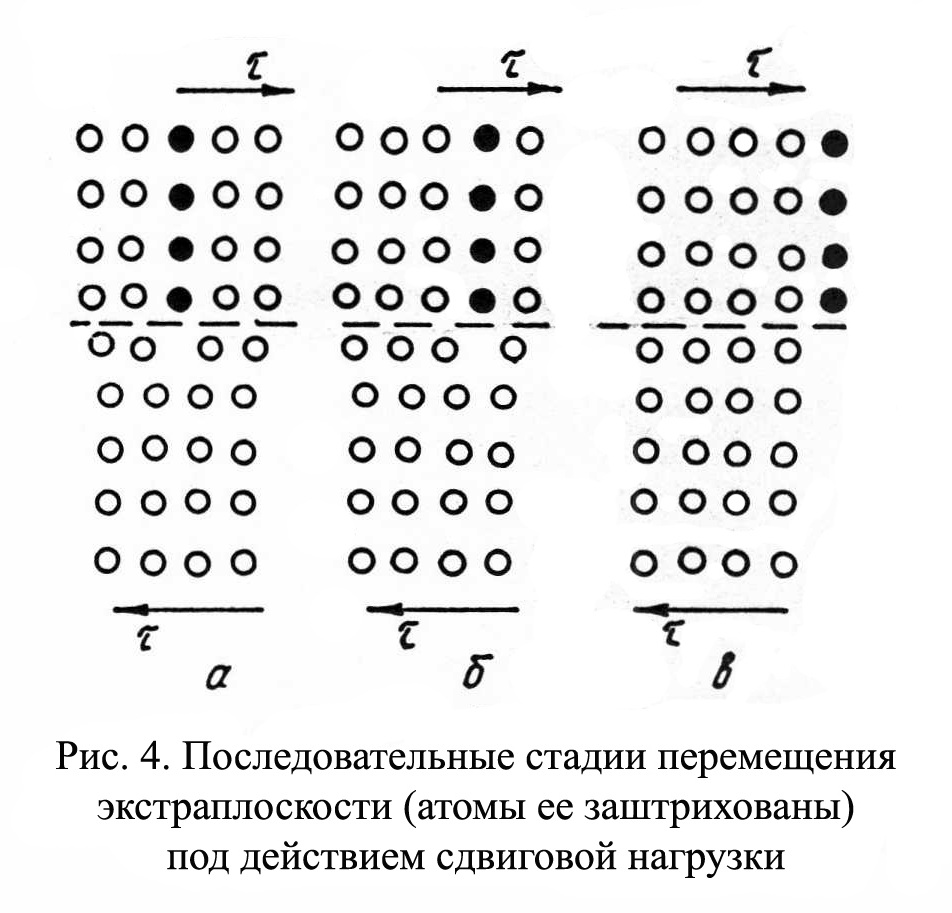

Дислокации могут самостоятельно перемещаться по кристаллу под воздействием приложенных к металлу напряжений. Наиболее распространенный для металлов способ и механизм перемещения дислокаций является пластический сдвиг (скольжение) (рис.1.8 а, б).

С наличием дислокаций в кристаллах и возможностью их перемещения связан такой важный процесс, происходящий в металлах, как пластическая деформация.

Любая пластическая деформация происходит в металлах только при приложении внешней нагрузки (напряжений). А движение дислокаций и начинается при приложении нагрузки, т.е. сама пластическая деформация связана с движением дислокаций.

Таким образом, механизм пластической деформации заключается в движении в кристалле.

Рис.1.8.

Стадии перемещения дислокаций.

Рис.1.8.

Стадии перемещения дислокаций.

СТРУКТУРА МЕТАЛЛОВ И СПЛАВОВ

Структура - внутреннее строение металлов и сплавов, изучаемое с различной степенью увеличения.

При изучении строения металла различают макроструктуру и микроструктуру.

Макроструктура – внутреннее строение металлов и сплавов, видимое невооруженным глазом.

При этом не используют каких-либо специальных приборов, за исключением обычной лупы при увеличении 30 -50 раз. Это позволяет изучать большую поверхность и получить общее представление о качестве металла и о наличие в нем каких-либо дефектов поверхности после различных технологических процессов изготовления деталей: литья, обработки давлением, сварки и т.д.

Изучение макроструктуры является не окончательным, а предварительным этапом исследования структуры металла. Он позволяет выявить те участки, которые затем необходимо тщательно изучить.

Исследование макроструктуры называется макроанализом.

Микроструктура – внутреннее строение металлов и сплавов, изучаемое с помощью специальных приборов при большом увеличении изображения.

Для этих целей используют оптические и электронные микроскопы.

В оптическом микроскопе изображение формируется в отраженном свете при увеличении от 100 до 2000 раз. С помощью оптических микроскопов можно изучать элементы микроструктуры размером не менее 0,2 мкм.

Микроструктуру в оптическом микроскопе изучают на специальных образцах микрошлифах, которые предварительно вырезают из детали или заготовки, шлифуют, полируют и протравливают в химических реактивах с целью создания на поверхности рельефа для отражения и преломления лучей от различных участков микрошлифа.

В электронных микроскопах используются не оптические, а электронные лучи с очень малой длиной волны. Это позволяет изучать объекты до 0,2 – 0,5 нм. при увеличение 100 000 и более раз. Исследование микроструктуры с помощью микроскопов называется микроанализом (металлографическим анализом) или металлографией.

В результате металлографического анализа можно определить:

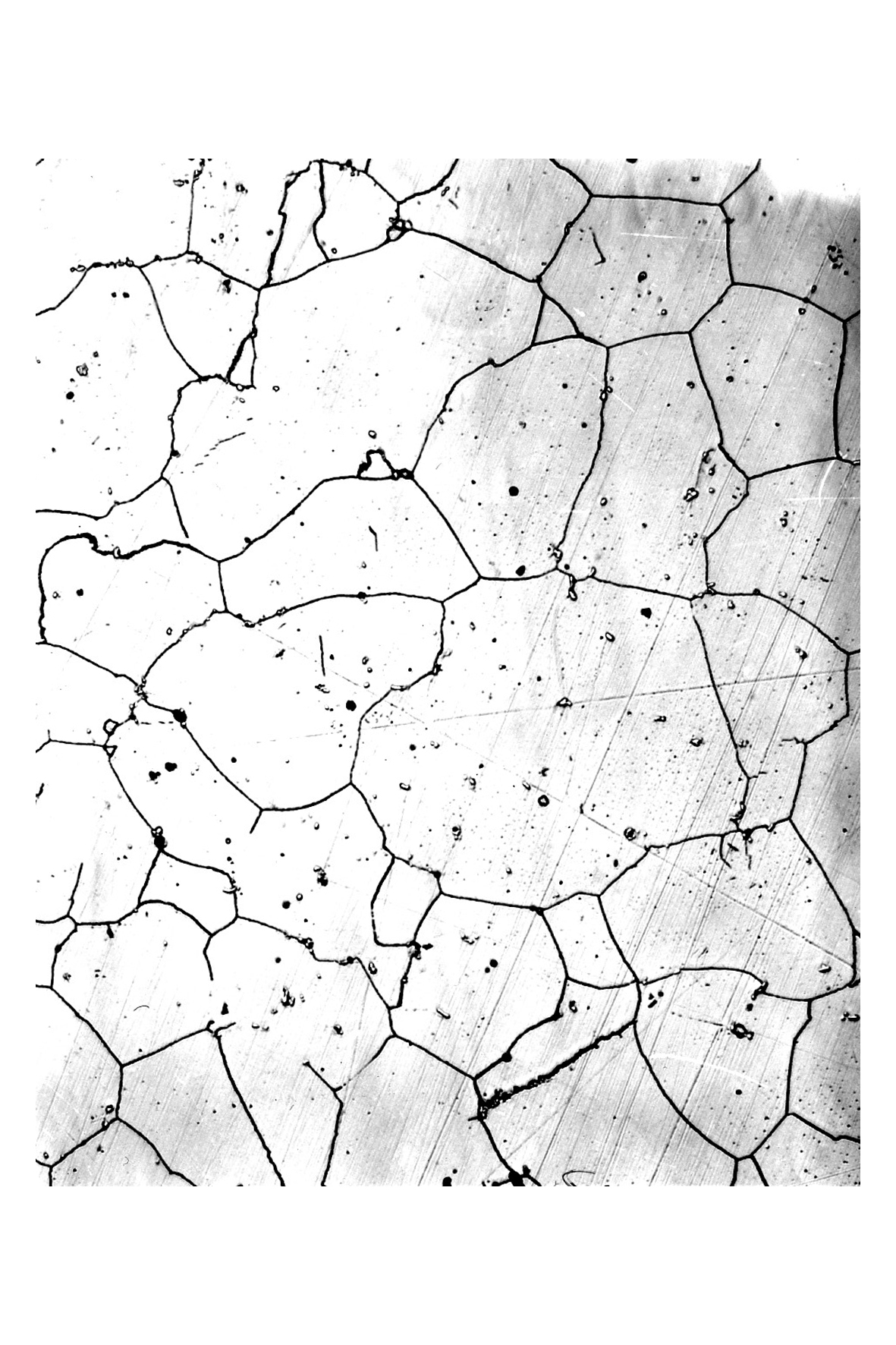

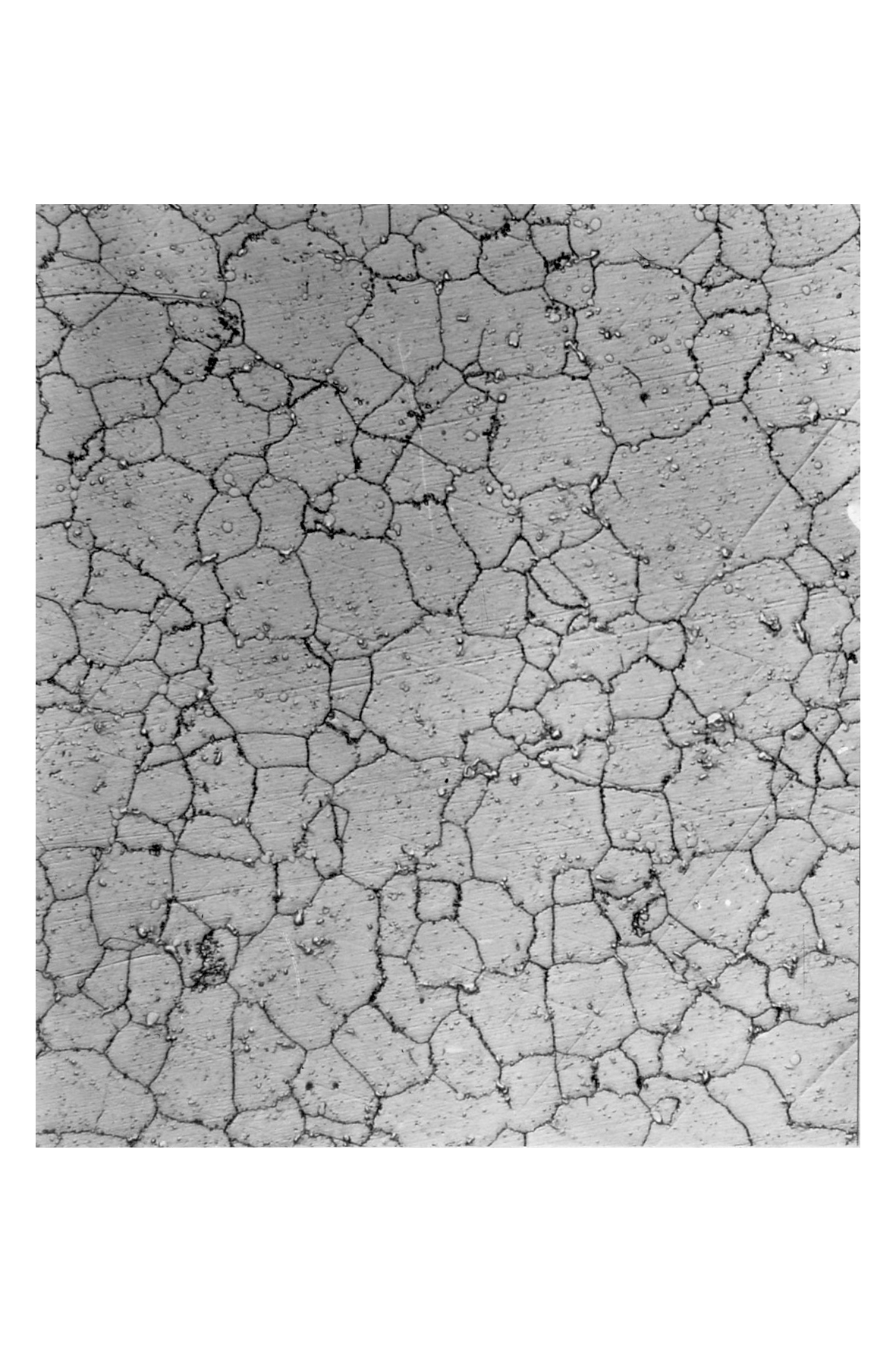

Величину зерна

а)

а)

б)

б)

Рис.1.9. Микроструктура сплава с крупным (а )

мелким (б) зерном.

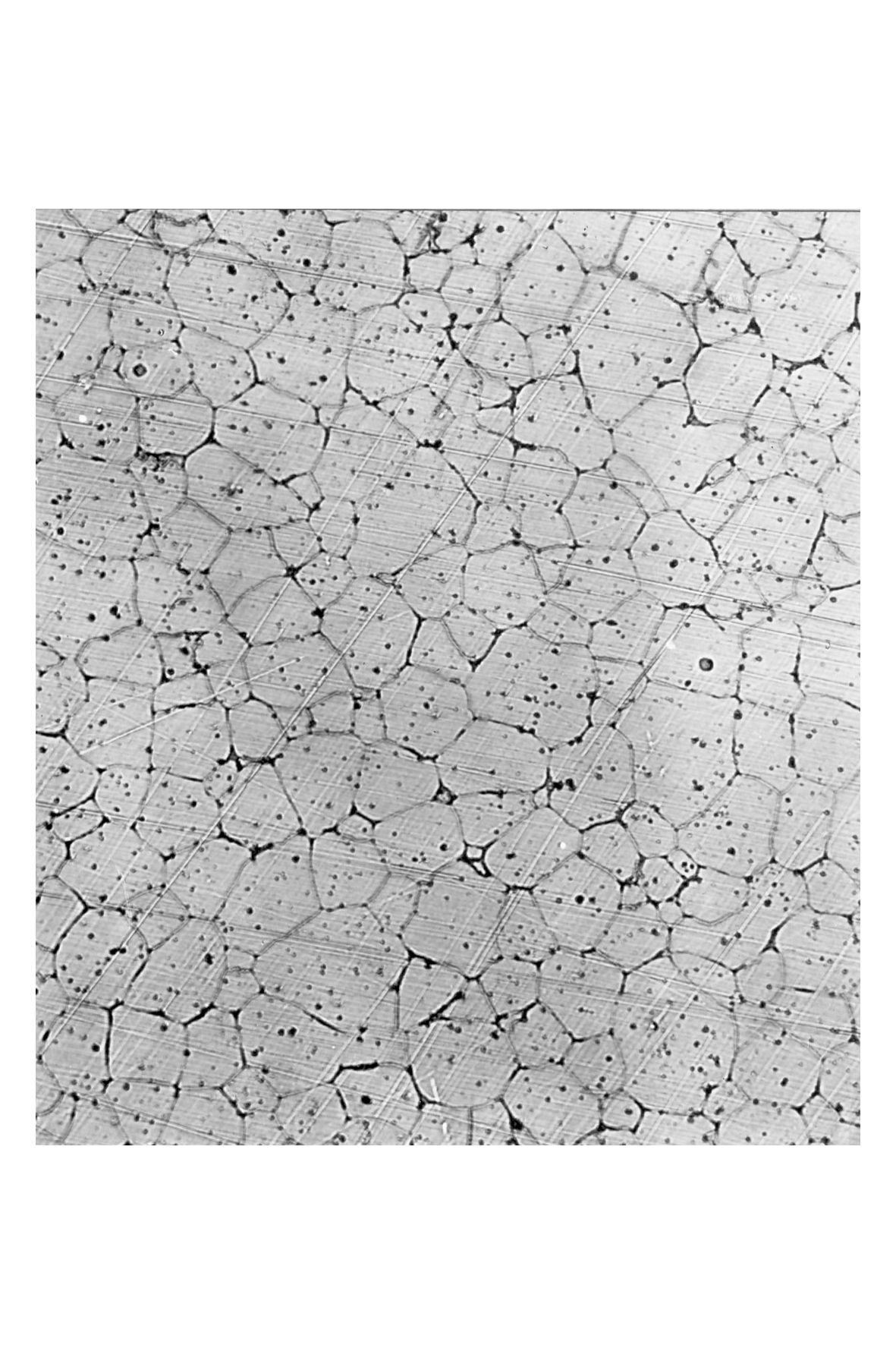

Наличие фаз, структурных составляющих, дисперсных частиц; их количество, величину, взаимное расположение, строение.

Фаза – обособленная часть структуры, отделенная от соседней границей раздела, при переходе через которую могут меняться состав, строение и свойства.

Структурная составляющая — более общее понятие, может включать в себя 2 и более фазы, также является обособленной частью структуры.

Дисперсные частицы – мельчайшие частицы, распределенные по структуре и представляющие химические соединения Ме с Ме, либо Ме с неметаллами (нитриды, оксиды, карбиды и т.п.). Формируются в структуре в процессе дополнительной обработки материалов с целью изменении свойств (рис.1.10).

Рис. 1.10. Наличие в микроструктуре дисперсных частиц.

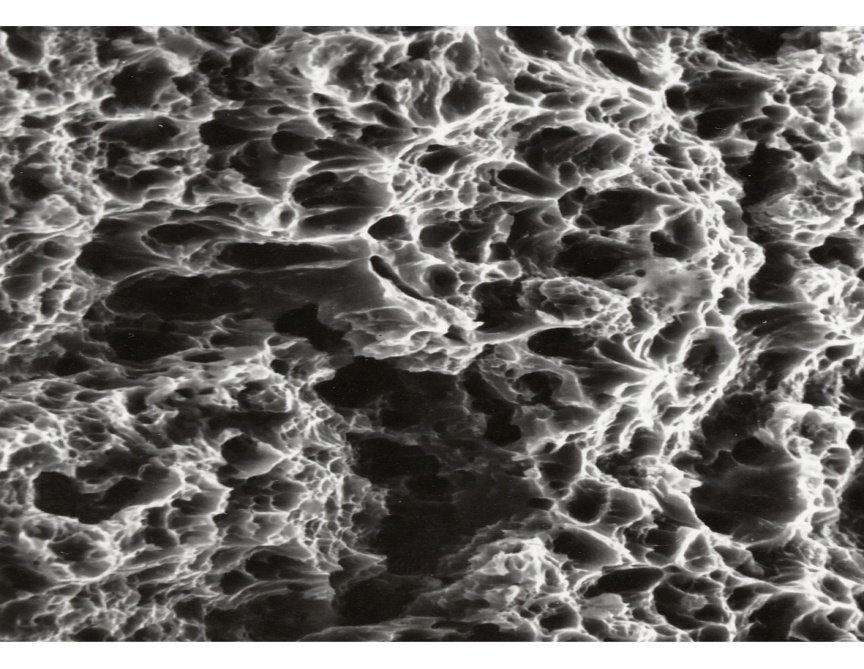

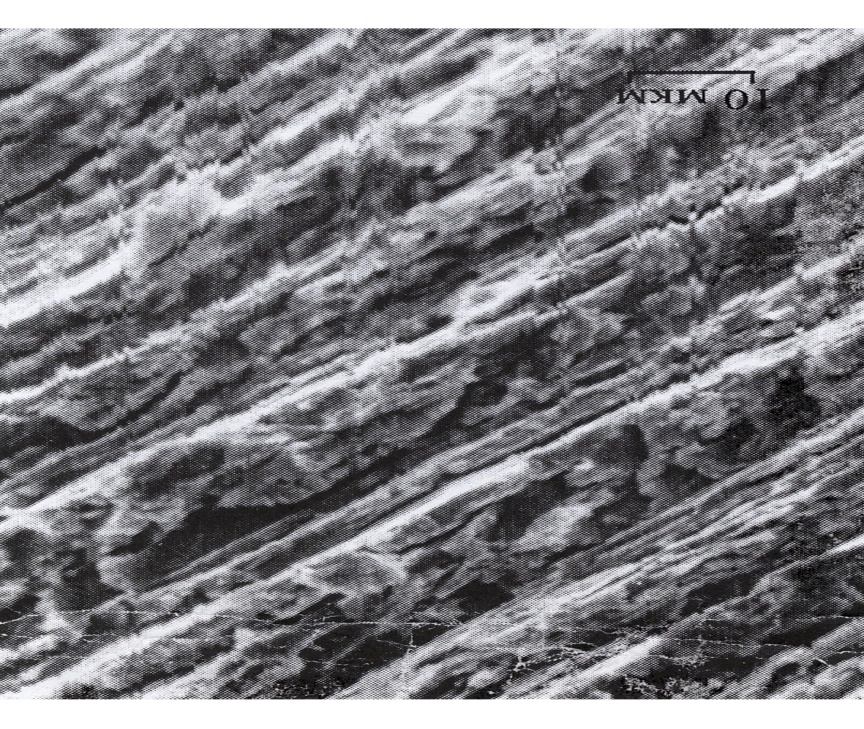

Вид разрушения металла (рис.1.11).

а)

б)

б)

Рис. 1.11. Микроструктура (изображение в электронном микроскопе)

поверхности разрушения:

а) вязкое разрушение

б) хрупкое разрушение

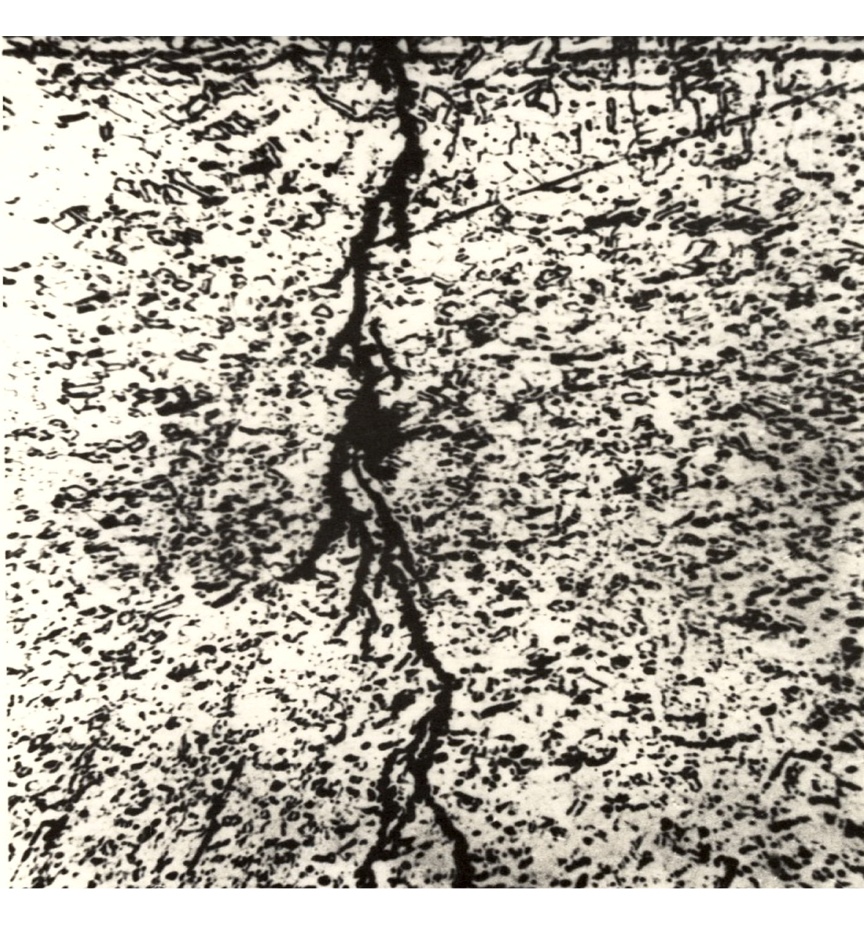

Наличие и вид трещины после разрушения материала под воздействием различных внешних факторов (рис.1.12.)

Рис.1.12. Микроструктура материала после

разрушения под воздействием внешней нагрузки

и агрессивной среды (с наличием трещины).

Изображение в оптическом микроскопе.

Превращения, происходящие в металлах в процессе различных обработок, в том числе термической обработки.

Для изучения кристаллической структуры металлических материа-

лов используется рентгеноструктурный анализ (РСА).

Итак: свойства материалов зависят от структуры. Нельзя изменить свойства, не изменяя структуру.