- •Формование и охлаждение карамели

- •Защитная обработка поверхности карамели

- •1. Глянцевание

- •2. Дражирование

- •Завертка и упаковка

- •Переработка отходов

- •2.Приготовление помадной начинки

- •3. Ликерные начинки

- •7. Приготовление сбивной начинки

- •8. Приготовление ореховой и шоколадно-ореховой начинки

- •9.Приготовление марципановой начинки

- •Схемы производства карамели на поточно-механизированных линиях

ДМ 5. Особенности технологического процесса приготовления различных видов кондитерских изделий

Лекция 23. Изготовление карамели. Упаковывание и условия хранения карамели. Показатели качества карамели. Виды начинок для карамели. Технологические схемы получения начинок, требования, предъявляемые к их качеству.

Проминка и вытягивание карамельной массы

Карамельную массу после охлаждения подвергают проминке. Цель проминки:

1. Равномерное распределение в массе всех добавляемых веществ;

2. Полное размягчение добавляемых отходов;

3. Удаление пузырьков воздуха;

4. Выравнивание температуры по всей массе.

При ручной проминке масса многократно складывается и проминается так, чтобы нижние слои попадали внутрь. Проминка осуществляется квадратной металлической лопаткой в течение 2-3 мин.

На поточно-механизированных линиях проминку осуществляют на непрерывно действующих проминальных транспортерах, который состоит из трех пар зубчатых валков, расположенных над транспортерной лентой. Валки различны по величине и вращаются с разной скоростью, благодаря этому масса складывается и проминается.

При изготовлении прозрачных сортов карамели обработка карамельной массы ограничивается проминкой. Для изготовления сортов карамели с непрозрачной оболочкой карамельная масса подвергается вытягиванию. Процесс вытягивания заключается в том, что карамельная масса с температурой 80-85°С вытягивается в виде ленты, затем складывается, вновь вытягивается и т.д. При этом постоянно сохраняется направление вытягивания.

В процессе вытягивания в карамельной массе образуются воздушные пузырьки, за счет которых масса теряет прозрачность, приобретает шелковистый блеск, зависящий от отражения световых лучей, становится более хрупкой, приобретает нежную структуру, плотность тянутой массы уменьшается, масса становится более гигроскопичной, т.к. имеет большую поверхность соприкосновения с воздухом. Поглощенная влага проникает во внутренние слои, поверхность карамели покрывается корочкой из микроскопических кристалликов сахара, сохраняющих ее в сравнительно сухом и не липком состоянии.

Массу вытягивают вручную или на тянульной машине периодического или непрерывного действия. Тянульная машина имеет три стальных пальца: один из которых неподвижен, а два совершают сложное, вращательное движение вокруг своей оси и (вместе с осью) вокруг главного вала машины. В результате подвижные пальцы перемещаются вокруг неподвижного, тот удаляясь от него то приближаясь. Полоса карамельной массы, пересекая неподвижный палец, вытягивается, а затем вращающимися пальцами складывается вдвое. Продолжительность обработки составляет 1,5-2 мин. В процессе вытягивания масса дополнительно охлаждается на 3-5°С.

Формование и охлаждение карамели

Цель формования - получение из карамельной массы кондитерских изделий определенной формы и размеров.

При формовании карамели с начинкой карамельная масса из тянульной машины подается в карамелеподкаточную машину, где происходит образование карамельного батона. Машина представляет собой металлический желоб, внутри которого расположены конусообразно рифленые веретена, вращающиеся каждый вокруг своей оси в одну и туже сторону. По центру машины проходит трубка начинконаполнителя. Под веретенами, по дну желоба расположены электронагревательные приборы. Перед началом работы трубку начинконаполнителя смазывают маслом. Карамельная масса с температурой 75-80°С поступает в машину, обкатывается рифлеными, вращающимися веретенами и приобретает форму конуса, вдоль которого по центру проходит трубка начинконаполнителя, с помощью которого вводится начинка в карамельный батон. Затем вытягивающе-калибрующей машиной - жгутовытягивателем из карамельного батона непрерывно вытягивается карамельный жгут диаметром не более 30мм, представляющий собой трубку из карамельной массы, заполненную начинкой. Рабочей частью жгутовытягивателя являются калибрующие ролики, расположенные последовательно друг за другом, вначале один, затем три пары.

Для таких густых начинок как шоколадные, пралиновые, прохладительные применение начинконаполнителя невозможно. Такие начинки вводят в карамельный батон вручную. При этом карамельную массу делят на две части и придают ей форму 4-х угольного пласта. Карамельная масса, предназначенная для внутренней оболочки должна иметь температуру на 2-4°С ниже чем масса наружной оболочки, чтобы при дальнейшей разделке температура наружной и внутренней оболочек выровнялась. Пласт, предназначенный для внутренней оболочки, перегибают, зажимают боковые края, вносят начинку и склеивают. Чтобы разгладить шов полученный пирог обкатывают и заворачивают в наружную оболочку - рубашку и укладывают в карамелеподкаточную машину. При получении переслоенных начинок аналогично приготавливают пирог, придают ему цилиндрическую форму, растягивают и складывают по ширине, затем вновь растягивают и складывают, т.о. продолжают растягивать и складывать 6-7 раз, получая 64-128 складок. Полученный пирог заворачивают в рубашку и подают в карамелеподкаточную машину.

Далее карамельный жгут с температурой 65-70°С поступает в формующую машину. Применяют цепные режущие, штампующие и ротационные машины.

На цепной карамелережущей ЛРМ машине происходит разрезание карамельного жгута на отдельные карамельки, при этом между карамельками остаются тонкие перемычки толщиной 1-2 мм, карамель имеет форму мелкой "подушечки" (открытые сорта) и удлиненной "подушечки", "лопатки" (завернутые сорта). Основной рабочей частью машины являются две бесконечные цепи с ножами.

Карамелештампующая машина Ш-3 не только производит резку жгута на отдельные карамельки, но и штампует карамель, придавая ей определенную форму ("шарик", овальную, удлиненно-овальную, плоскоовальную, "кирпичик"" и рисунок. Основными рабочими частями являются также две бесконечные цепи. Недостатком этих машин является большая изнашиваемость этих цепей.

Ротационные карамелеформующие машины применяют для формования карамели различной конфигурации и формы "таблетка". Формующий орган машины - ротор жесткой конструкции имеет диск с ячейками (зубчатый венец), откидные ножи с ячейками и режущими кромками, а также боковые штампы. Внутренние поверхности штампов и ячеек образуют формующую камеру, размеры и форма которой зависят от вида вырабатываемых корпусов. Во время вращения ротора откидные ножи и боковые штампы (пуансоны) перемещаются с помощью специальных копиров, закрепленных на станине и крышке ротора. При определенных углах поворота формуется карамель.

Таблеточные машины применяют для формования бесшовной леденцовой карамели. Формование производится штампиками пуансонов, которые отрезают кусочки карамельной массы и отформовывают их в форме таблеток, при этом карамельки получаются без перемычек и поступают на охлаждение не в виде цепочки, а отдельными изделиями.

Монпансейная формующая машина формует монпансье обычное, а также фигурное на палочке. Карамельный жгут с температурой 70°С поступает из подкаточной машины в прокатные вальцы и выходит непрерывной лентой определенной толщины и ширины. Затем проходит между двумя вращающимися валками с формами - впадинами. Карамельная масса при прокатке заполняет ячейки и выходит лентой, на которой по всей ширине отформованы леденцы, соединенные между собой перемычками. Перед началом работы валки смазывают воском или специальной жировой смесью.

Карамелеформующе-заверточный агрегат ИЗЛ совмещает в себе процессы формования и завертки. На нем вырабатывают карамель типа: "Театральная", "Взлетная", и т.д. Карамельная масса закладывается в подкаточную машину формующего агрегата, проходит через жгутовытягиватель и поступает в формующе-заверточный механизм.

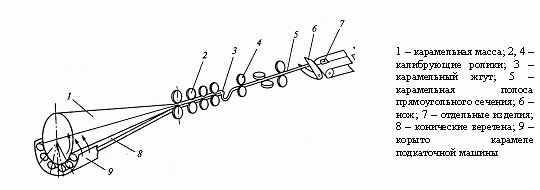

Рис. 1. Схема формования леденцовой карамели на КФЗ

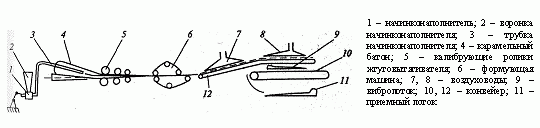

Рис. 2. Схема линии для формования карамели с начинками

Отформованная карамель имеет температуру 65-70°С, при такой температуре она сохраняет пластичные свойства и может легко потерять свою форму. Для охлаждения применяют узкие ленточные транспортеры и охлаждающие агрегаты. Узкий ленточный транспортер предназначен для предварительного охлаждения с целью образования на поверхности карамели тонкой корочки, предохраняющей изделия от деформации при дальнейшем охлаждении и достаточного охлаждения тонких перемычек между изделиями для облегчения их разделения при поступлении на основное охлаждение. Транспортер имеет прорезиненную ленту шириной 6-10 см, длиной от 10 до 30 м, закрытый коробом, в который подается охлаждающий воздух с температурой 10-12°С относительной влажностью 60%. Скорость транспортера должна быть равна скорости цепей формующих машин, иначе карамель на транспортере будет деформироваться: вытягиваться или слипаться.

С охлаждающего транспортера карамель проходит виброраспределитель, где происходит разбивание перемычек, и отделение карамельной крошки, и поступает в охлаждающий агрегат АОК для окончательного охлаждения. На выходе из агрегата карамель имеет температуру 25-30°С. Температура охлаждающего воздуха на входе от 0 до 3°С на выходе 6-8°С. Общая продолжительность охлаждения 5-6 мин.