- •Виды и состав работ по ремонту и содержанию автомобильных дорог.

- •3. По искусственным сооружениям:

- •Взаимодействие автомобиля с дорогой

- •Сопротивление качению автомобиля

- •Состояние дорожных покрытий

- •Взаимодействие автомобиля с влажным и мокрым покрытием, роль макрошероховатости

- •Взаимодействие автомобилей с заснеженным и оледенившим покрытием, роль шероховатости

- •Требования к показателям поверхности покрытия

- •Влияние природных факторов на состояние дорог и условия движения

- •Физическая теория тепловлагообмена в дорожных конструкциях

- •Закономерности водно-теплового режима земляного полотна в процессе эксплуатации дорог

- •Пучины на автомобильных дорогах и причины их образования

- •Ремонт и эксплуатация автомобильных дорог

- •Цементобетон .............. 20-80 Асфальтобетон............ 10-40 Черные покрытия.............2,0-7,5 Стабилизированное грунтовое покрытие 0,2-1,0

- •1 Км дорог с различными типами покрытий. Обычно расходы дорожно-эксплуатационной службы на содержание, текущий и отчасти средний ремонт дорог составляют ежегодно примерно одну и ту же сумму.

- •Технология строительства покрытий дорог

Прикольно!: http://farisles.com/forum/lofiversion/index.php/t2536.html

СОВРЕМЕННОЕ ДОРОЖНОЕ СТРОИТЕЛЬСТВО В РОССИИ http://go.mail.ru/search_images?q=%D1%81%D1%82%D1%80%D0%BE%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D1%81%D1%82%D0%B2%D0%BE%20%D0%B4%D0%BE%D1%80%D0%BE%D0%B3&fr=web&rch=l#urlhash=3094960965347154839 |

Темпы дорожного строительства в России непрерывно растут. Резкое увеличение выпуска автомобилей выдвинуло перед строителями автомобильных дорог повышенные требования как к ускорению ввода в эксплуатацию новых и реконструированных дорог, так и в области повышения их качества, долговечности и надёжности, а также безопасности движения. Благоприятные условия для дальнейшего совершенствования дорожного строительства создаются в результате значительного роста материальной базы дорожно-строительных организаций и ускоренного развития дорожной науки и техники. Промышленность поставляет для дорожного строительства всё более мощные и высокопроизводительные машины. Технология производства работ базируется на широком внедрении комплексной механизации с постепенным переходом к автоматизации отдельных технологических процессов и видов работ. Шире применяются местные материалы и грунты, укреплённые органическими и минеральными вяжущими. Получают распространение новые вяжущие материалы и различные поверхностно-активные вещества. Применение новых машин, материалов и разработка более совершенных технологических схем требуют соответствующего повышения уровня организации строительства. Чем сложнее задачи строительства и чем больше сосредоточено на каждом объекте трудовых и материально-технических ресурсов, тем труднее управлять ими. Рациональная организация работ резко повышает эффективность использования всех видов ресурсов. Сложность производства дорожно-строительных работ усугубляется зависимостью их технологии от погодных и климатических условий. В зависимости от периодов года, температурных и других климатических условий изменяется удобоукладываемость и удобообрабатываемость многих дорожно-строительных материалов. Это влечёт за собой необходимость изменения технологии производства работ. В таких сложных, непрерывно изменяющихся условиях выполнение больших объёмов механизированных дорожно-строительных работ с обеспечением целесообразного использования наличных парков современных высокопроизводительных машин может быть успешным только при тщательной и комплексной разработке организации всех видов работ. Под организацией работ понимают разработку и осуществление комплекса мероприятий, определяющих численность и расстановку всех необходимых трудовых и материально-технических ресурсов, их взаимодействие, порядок использования и перемещения в процессе строительства, а также систему управления ими. Все эти мероприятия в своей совокупности должны обеспечивать сооружение объекта в заданные сроки и в соответствии с проектом. В условиях современного строительства, характеризующегося большой насыщенностью высокопроизводительными машинами и сложной технологией производства работ, решения организационных вопросов требуют глубоких знаний в области проектирования, технологии и экономики дорожного строительства, а также максимального использования современных достижений технического прогресса. В настоящее время в практике дорожного строительства всё шире используются новые, в большинстве случаев химически-сложные материалы (новые вяжущие, поверхностно-активные вещества и т.п.). Расширяются границы применения материалов, считавшихся ранее некондиционными. Разрабатываются новые технологические схемы и способы производства работ, базирующиеся на комплексной механизации и автоматизации производственных процессов. Развитие дорожного машиностроения идёт по линии проектирования и изготовления новых, более совершенных, мощных машин высокой производительности, позволяющих значительно повысить темпы производства дорожно-строительных работ. Соответственно необходимо развивать и совершенствовать организацию работ, систематически проводить научные исследования, изучать и обобщать передовой опыт лучших дорожно-строительных организаций. Чем сложнее организация работ, тем меньше должно быть в ней так называемых «волевых» решений. Принимаемые решения как в проектах, так и при оперативном управлении работами должны быть результатом научно обоснованных расчётов, учитывающих все стороны сложного строительного процесса. Автомобильная дорога - комплекс сооружений для безопасного и удобного движения автомобилей с расчётными скоростями и нагрузками. Начавшееся в конце 19 в. развитие автомобильного транспорта потребовало создания удобных путей для движения автомобилей; пока скорости их движения были невелики, ограничивались приспособлением гужевых дорог, проводя мероприятия по борьбе с пылью и предохранению дорожного покрытия от быстрого разрушения. С ростом интенсивности движения, повышением скоростей и нагрузок стали производить более капитальные переустройства гужевых дорог, расширяя проезжие части, устраняя крутые подъёмы и спуски, увеличивая радиусы закругления, применяя беспыльные и прочные дорожные покрытия и т. п. После 1-й мировой войны во всех странах стали строить только А. д., специально рассчитанные и спроектированные для движения автомобилей (носящие название во Франции autoroute, в Англии motorway, в Италии autostrada, в США highway и т. п.). В зависимости от назначения в общей транспортной сети СССР и от расчётной интенсивности движения (предполагаемое через 20 лет число автомобилей в среднем за год, которые будут проходить за сутки по дороге в обоих направлениях) А. д. разделяют на 5 технических категорий. Чем выше расчётная интенсивность движения, тем выше категория дороги и её технические характеристики, в первую очередь расчётная скорость движения (для 1-й категории 150 км/ч, для 5-й категории 30 км/ч). Расчётная скорость — наибольшая по условиям безопасности движения скорость одиночного легкового автомобиля.

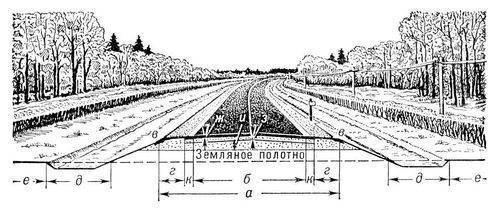

Основные

элементы,

определяющие поперечный профиль

автомобильной дороги (рис.

1):

расстояние а между

бровками в, условно

называют шириной земляного полотна;

проезжая часть б,обочины г для

временной остановки автомобилей;

резервы д, из

которых берут грунт для возведения

земляного полотна; обрезы е —

части дорожной полосы для размещения

пешеходных и велосипедных дорожек,

зелёных насаждений, линий связи,

линейных зданий, транспортных устройств

и т. д. На проезжей части устраивают

дорожную одежду. Покрытие ж

— верхний

слойдорожной

одежды,

сооружаемый из наиболее прочных

дорожно-строительных материалов,

воспринимает нагрузку от колёс

автомобилей. Покрытие должно быть

ровным, с шероховатой поверхностью и

обеспечивать хорошее сцепление с

колёсами автомобиля. Основание з —

несущий слой дорожной одежды,

воспринимающий расчётную нагрузку

автомобилей. Дополнительный слой

основания и имеет

различное назначение (дренирующий,

морозоустойчивый и т. п.). Для лучшей

видимости границ проезжей части и

укрепления краев покрытия устраивают

краевые полосы к,отличающиеся

от покрытия цветом.

В местах прохода А. д. через водотоки (реки, ручьи и т. п.), ущелья, а также в местах пересечения с другими путями сообщения устраивают искусственные сооружения — мосты, трубы, путепроводы, транспортные развязки и др. (рис. 2). Бурный рост автомобильного транспорта вызвал увеличение интенсивности движения по А. д. как грузовых, так и легковых автомобилей. Это потребовало специальных мероприятий, обеспечивающих повышение безопасности, регулирование движения и обслуживание проезжающих: вдоль бровок устанавливают или подвешивают над проезжей частью дорожные знаки и указатели, на крутых поворотах устраивают виражи (односкатные уклоны проезжей части к центру кривой), ограждения дороги, производят разметку проезжей части, оборудуют светильниками и т. д.; для обслуживания пассажиров и водителей сооружают автовокзалы, автопавильоны, автозаправочные станции, станции технического обслуживания, мотели, кемпинги и т. п., а для обеспечения грузовых перевозок, кроме того, — грузовые автостанции, склады, оборотные гаражи и т. п. Одной из важнейших транспортно-эксплуатационных характеристик А. д. является её пропускная способность (ПС), т. е. максимальное число автомобилей, которое без заторов может пройти через данный участок А. д. в течение определённого промежутка времени (например, за час). Величина ПС в основном зависит от ширины и количества полос движения, радиусов закруглений и продольных уклонов, состава транспортного потока, скорости движения, погоды. Максимальная ПС двухполосной А. д. шириной 7—7,5 м при благоприятных дорожных условиях (сухое покрытие, открытый незастроенный прямолинейный и горизонтальный участок без пересечений в одном уровне и т. д.) составляет около 2 тыс. легковых автомобилей в час или, примерно, 20 тыс. легковых автомобилей в сутки. Наличие грузового движения резко снижает ПС и при 70—80% грузовых автомобилей в транспортном потоке ПС двухполосной А. д. шириной 7—7,5 м составляет 8—9 тыс. автомобилей в сутки. Если фактическая интенсивность движения на А. д. превышает величину ПС, образуются заторы и транспортно-эксплуатационные показатели А. д. резко снижаются. Строительство А. д. в СССР осуществляют с помощью высокопроизводительных дорожных машин по поточному методу с применением комплексной механизации. При возведении земляного полотна широко используют бульдозеры, скреперы, автогрейдеры и др. Отдельные конструктивные элементы и детали дорожных сооружений изготовляют на специально оборудованных полигонах и заводах. Асфальто- и цементобетонные смеси приготовляют на автоматизированных смесительных установках. Полностью механизировано устройство усовершенствованных дорожных покрытий и оснований для них. При эксплуатации А. д. бесперебойное движение поддерживает служба ремонта и содержания А. д., а регулирование и обеспечение безопасности осуществляют ГИБДД. Основные направления технического прогресса в строительстве А. д.: повышение транспортно-эксплуатационных качеств дорожных покрытий и их сроков службы, внедрение более совершенной технологии строительства и уменьшение зависимости выполнения строительных работ от климатических условий.

|

ЭКСПЛУАТАЦИЯ АВТОМОБИЛЬНЫХ ДОРОГ |

Под эксплуатацией автомобильных дорог понимают целесообразное и эффективное использование дорог автотранспортом для перевозки грузов и пассажиров. Техническая эксплуатация и организация движения – это система планово предупредительных и ремонтно-восстановительных работ, а также организация технических мероприятий обеспечивающих удобное и безопасное движение автомобилей и наиболее эффективное использование дорог для перевозки грузов и пассажиров. В состав работ по содержанию входит: - изучение и анализ условий работы дороги и условий движения транспортных средств на ней; - постоянный уход за дорогой, дорожными сооружениями и полосой отвода, поддержание их в частоте и порядке; - регулярные работы по содержанию дороги и периодические более крупные ремонты дорог и дорожных сооружений, озеленение, архитектурно-эстетическое оформление и обустройство дорог; - разработка и реализация мероприятий по повышению технического уровня и эксплуатационного состояния дорог и приведение их в соответствии с возрастающими требованиями движения; -организация управления и регулирования движения, обеспечение его безопасности, совершенствование службы сервиса на дороге. Технический уровень – это степень соответствия постоянных (не меняющихся в процессе эксплуатации или меняющихся только при реконструкции или капитальном ремонте) геометрических параметров характеристик дороги и ее сооружений нормативным требованиям (проектная ширина земляного полотна и проезжей части, длина прямых и кривых, высота насыпей, глубина выемок, грузоподъемность мостов и их габариты, элементы обустройства). Эксплуатационное состояние – это степень соответствия переменных параметров и характеристик дороги, инженерного оборудования, организации и условий движения, изменяющихся в процессе эксплуатации в результате воздействия транспортных средств, метеорологических условий и уровня содержания нормативным требованиям (прочность дорожной одежды, состояние поверхности дороги, фактическая используемая ширина проезжей части и обочин, сцепные качества и ровность покрытия, состояние инженерного оборудования, разметки дорог, въездов и переездов). Автомобильная дорога работает под влиянием большого количества факторов, которые необходимо учитывать при ее проектировании и организации работ по ремонту и содержанию. После ввода в эксплуатацию на дорогу воздействуют: - нагрузки от проходящих автомобилей и других транспортных средств; - грунтовые и поверхностные воды; - погодно – климатические факторы; - хозяйственная деятельность людей в районе проложения дороги. Транспортно – эксплуатационное состояние автомобильной дороги характеризуется комплексом показателей, от которых зависит эффективность работы, как автомобильной дороги, так и автотранспорта. Можно выделить следующие группы переменных во времени показателей характеризующих: - транспортную работу автомобильной дороги (интенсивность движения, объем движения, состав движения, грузонапряженность дороги, пропускная способность, провозная способность, коэффициент загрузки дороги движением, скорость движения, расчетная скорость, конструктивная скорость, мгновенная скорость, эксплуатационная скорость, техническая скорость, оптимальная скорость, нормируемая скорость, время сообщения, удельное время сообщения или темп движения). - технико-эксплуатационные качества дорожной одежды и земляного полотна (прочность дорожной одежды и земляного полотна, ровность и шероховатость покрытия, сцепление шины с покрытием, износостойкость покрытия, работоспособность дорожного покрытия). - общее состояние автомобильной дороги и условия движения по ней (надежность, проезжаемость, срок службы, относительная аварийность с коэффициентами аварийности и безопасности, расстояние видимости). - эффективность транспортной работы дороги (себестоимость перевозок, дорожная составляющая и транспортная составляющая, потери от ДТП). Для комплексной оценки транспортно-эксплуатационных качеств автомобильной дороги предложена система технико-экономических показателей (ТЭП) состояния дороги и условия движения по ней: 1 группа используется для оценки технического состояния дороги и степени ее пригодности для выполнения своих функций (коэффициент службы, коэффициент проезжаемости, коэффициент скользкости, коэффициент изношенности покрытия и коэффициент прочности) фактические и расчетные значения; 2 группа показатели которые используются для оценки безопасности движения на дороге (коэффициент безопасности, аварийности и стоимостной коэффициент аварийности); 3 группа служит для оценки дороги в отношении обслуживании автотранспорта и соответствии дороги к той категории, к которой она отнесена (коэффициент обслуживания подвижного состава, коэффициент обеспечения автомобилей топливом, коэффициент интенсивности движения, коэффициент загрузки дороги движением, коэффициент времени сообщения). 4 группа служит для оценки дороги в отношении обеспечения ее обустройством для обслуживания проезжающих и предоставления им необходимых удобств (коэффициент обеспечения пассажиров автобусов местами для ожидания, коэффициент обслуживания пассажиров дальнего следования, коэффициент обеспечения площадок для стояния и отдыха, коэффициент санитарно – гигиенического обслуживания). Безопасность движения - состояние данного процесса, отражающего степень защищенности его участников от дорожно-транспортных происшествий и их последствий. Диагностика автомобильных дорог - обследование, сбор и анализ информации о параметрах, характеристиках и условиях функционирования дорог и дорожных сооружений, наличии дефектов и причин их появления, характеристиках транспортных потоков и другой необходимой для оценки и прогноза состояния дорог и дорожных сооружений в процессе дальнейшей эксплуатации. Дорожные сооружения - сооружения, являющиеся конструктивными элементами дороги: искусственные сооружения (мосты, путепроводы, эстакады, трубы, тоннели и др.), защитные сооружения (снегозащитные лесонасаждения, постоянные снегозащитные заборы, шумозащитные устройства, устройства для защиты дорог от снежных лавин и обвалов и др.), элементы обустройства дорог (остановочные и посадочные площадки и павильоны для пассажиров), площадки отдыха, специальные площадки для остановки или стоянки автомобилей и т.д. Капитальный ремонт автомобильной дороги - комплекс работ, при котором производится полное восстановление и повышение работоспособности дорожной одежды и покрытия, земляного полотна и других дорожных сооружений, осуществляется смена изношенных конструкций и деталей или замена их на более прочные и долговечные. В необходимых случаях повышаются геометрические параметры дороги с учетом роста интенсивности движения и осевых нагрузок автомобилей в пределах норм, соответствующих категории, установленной для ремонтируемой дороги, без увеличения ширины земляного полотна на основном протяжении дороги. Коэффициент прочности - отношение фактического модуля упругости (прогиба) дорожной конструкции в данный момент времени к требуемому общему модулю упругости (прогибу), если дорожная одежда рассчитана по Инструкции ВСН 46-83*, или к минимальному модулю упругости (прогибу), если дорожная одежда рассчитана по ОДН 218.046-01 или МОДН 2-2001. Коэффициент относительной аварийности (коэффициент происшествий) - показатель, значение которого для данных однородных по геометрическим элементам участков дорог определяется количеством происшествий на 1 млн. авт. км. Для очень коротких участков дорог, резко отличающихся от смежных по условиям движения (мосты, пересечения дорог и т.п.), определяется количеством происшествий на 1 млн. автомобилей, прошедших через этот участок. Потребительские свойства дороги - совокупность транспортно-эксплуатационных показателей (ТЭП АД), непосредственно влияющих на эффективность и безопасность работы автомобильного транспорта, отражающих интересы пользователей дорог и влияние дорог на окружающую среду. К транспортно-эксплуатационным показателям относятся обеспеченные дорогой: скорость, непрерывность, безопасность и удобство движения; пропускная способность и уровень загрузки движением; допустимая для пропуска осевая нагрузка, общая масса и габариты автомобилей, а также экологическая безопасность. Ремонт автомобильной дороги - комплекс работ по воспроизводству ее первоначальных транспортно-эксплуатационных характеристик, при котором производится возмещение износа покрытия, восстановление и улучшение его ровности и сцепных качеств, устранение всех деформаций и повреждений дорожного покрытия, земляного полотна, дорожных сооружений, элементов обстановки и обустройства дороги, организация и обеспечение безопасности движения. Скорость обеспеченная - максимально возможная безопасная скорость движения автомобилей, которая может быть достигнута на каждом участке дороги при данных геометрических параметрах, транспортно-эксплуатационных характеристиках и состоянии дороги. При измерениях принимается как скорость 95% обеспеченности транспортного потока или как скорость 85% обеспеченности одиночных легковых автомобилей. Содержание автомобильной дороги - выполняемый в течение всего года (с учетом сезона) на всем протяжении дороги комплекс работ по уходу за дорогой, дорожными сооружениями и полосой отвода, по профилактике и устранению постоянно возникающих мелких повреждений, по организации и обеспечению безопасности движения, а также по зимнему содержанию и озеленению дороги. Технический уровень автомобильной дороги - степень соответствия нормативным требованиям постоянных (не меняющихся в процессе эксплуатации или меняющихся только при реконструкции или ремонте) геометрических параметров и характеристик дороги и ее инженерных сооружений.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

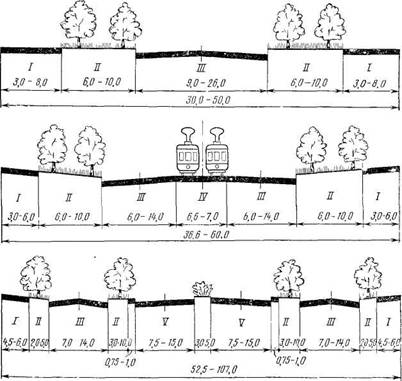

Элементы поперечного профиля дороги Разрез дороги плоскостью, перпендикулярной к ее оси, называется поперечным профилем дороги. Одним из основных элементов поперечного профиля дороги является земляное полотно. Земляное полотно — сооружение, на котором расположена проезжая часть дороги. Проезжая часть, предназначенная для движения автомобилей, как правило, имеет дорожную одежду, устраиваемую из различных строительных материалов. Верхний слой дорожной одежды, находящийся непосредственно под воздействием колес автомобилей, называется дорожным покрытием. По сторонам проезжей части размещаются обочины, повышающие прочность края дорожной одежды и обеспечивающие безопасность движения В зависимости от рельефа местности земляное полотно устраивают в уровне поверхности земли, в насыпи или в выемке. Кроме насыпей и выемок, земляное полотно включает в себя боковые канавы (кюветы) для осушения дороги и отвода от нее воды и резервы — неглубокие выработки вдоль дороги, из которых был взят грунт для отсыпки насыпи. Боковые резервы, так же как и кюветы, являются средством водоотвода. При устройстве выемок грунт обычно используется для возведения смежных насыпей и лишь в исключительных случаях, когда из-за дальности возки использовать в насыпи его нецелесообразно, грунт вывозят за пределы полосы отвода или отсыпают сбоку выемки в призмы правильной формы, называемые отвалами, или кавальерами. Кавальеры размешают на расстоянии не менее 5 м от откоса выемки, их высота не должна превышать 3 м. При размещении земляного полог на на косогоре для отвода воды от полотна с нагорной стороны устраивают кюветы, нагорные канавы, кюветы-резервы и другие водоотводные сооружения. Проезжие части автомобильных дорог I категории па косогоре могут быгь устроены в разных уровнях Линии, отделяющие проезжую часть от обочин, называются кромками проезжей част. Расстояние между кромками проезжей части определяет ширину проезжей части дороги. Линии, отделяющие обочины от внутренних откосов земляного полотна, называются бровками земляного полотна: соответственно расстояние между бровками земляного полотна называют шириной земляного полотна. Высота насыпи или глубина выемки определяется расстоянием от бровки земляного полотна до поверхности земли на оси дороги. Крутизна откосов должна обеспечивать устойчивость земляного полотна и способствовать обеспечению безопасности движения. Крутизна откосов характеризуется отношением высоты откоса к его горизонтальной проекции — заложению При прохождении дороги через населенные пункты ее поперечный профиль имеет свои конструктивные особенности. В небольших населенных пунктах сельской местности для лучшего-обеспечения съезда с дороги автомобильную дорогу строят в небольших насыпях (0,2—0,3 м). Поперечные профили городских улиц и дорог, размеры отдельных элементов и общая ширина устанавливаются в зависимости от величины города, категории улиц и дорог, интенсивности движения всех видов городского и транзитного транспорта и пешеходов, а также преобладающей этажности застройки, способа отвода поверхностных вод и т. д. Ширину улиц между фасадами домов («красную линию») принимают обычно в пределах: 30—50 м для общегородских и 25—35 м для районных магистральных улиц; при наличии скоростного транзитного движения — в пределах 100 м с выделением отдельных проезжих частей для пропуска скоростного движения. Городская улица имеет проезжую часть движения автомобилей и других видов транспорта, тротуары для пешеходов и озелененные полосы для изоляции пешеходов и застройки от уличного движения. Кроме того, городская улица может иметь трамвайные пути, расположенные в пределах проезжей части или на обособленном полотне. Под улицей размещаются подземные коммуникации: кабели электрического тока, телефонно-телеграфные линии, водопровод, газопровод, канализация и т. д. В больших городах для удобства эксплуатации подземные сети размещают в общих бетонных коллекторах-тоннелях 1.3. Элементы автомобильной дороги, поперечный профиль дороги Земляное полотно и поперечный профиль дороги Поперечным профилем дороги называется изображение, полученное сечением дороги вертикальной плоскостью, перпендикулярной оси дороги. Основные параметры поперечного профиля дороги приведены в табл. 1.6.

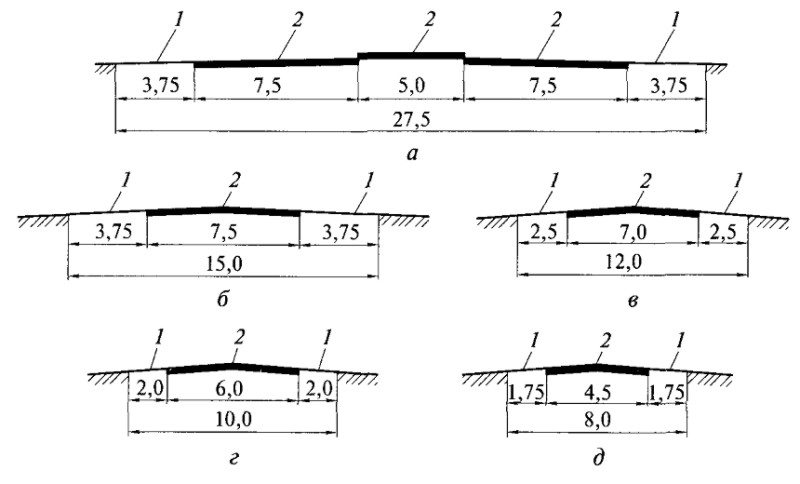

В поперечном профиле дорог вдоль проезжих частей с обеих сторон устраивают грунтовые полосы обочины (рис. 1.4). Обочины создают боковой упор для дорожной одежды проезжей части и используются для временной стоянки автомобилей.

Рис. 1.4 Типовые поперечные профили автомобильных дорог общей сети России (размеры даны в метрах): а дороги I категории; б дороги II категории; в дороги III категории; г дороги IV категории; д дороги V категории; 1 обочины; 2 дорожная одежда проезжей части

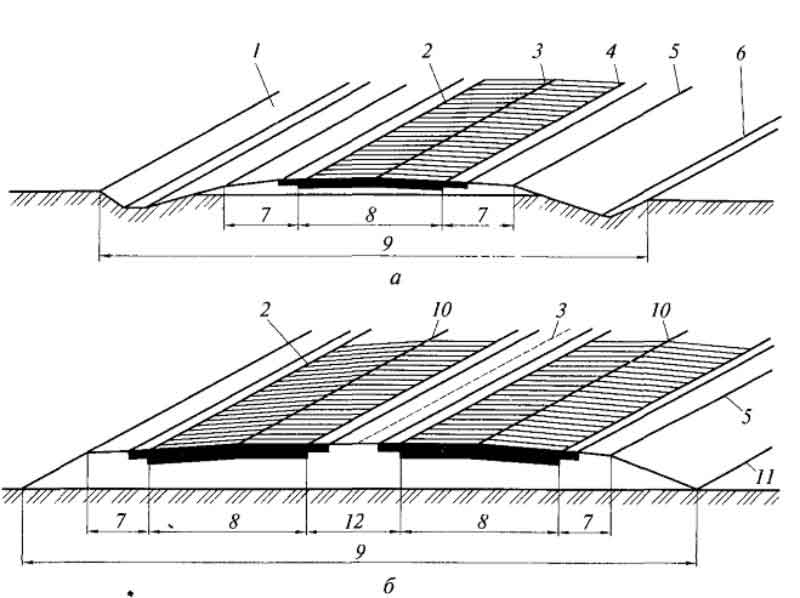

Рис. 1.5 Элементы поперечного профиля автомобильной дороги: а с одной проезжей частью; б с двумя проезжими частями и разделительной полосой; 1 внешний откос канавы; 2 краевая укрепительная полоса; 3 ось дороги; 4 кромка проезжей части; 5 бровка насыпи; 6 внутренний откос; 7 обочина; 8 проезжая часть; 9 земляное полотно; 10 ось проезжей части; // откос насыпи; 12 разделительная полоса Полоса земли, на которой устраивают проезжую часть и обочины, называется земляным полотном. Земляное полотно отделяется от прилегающей местности откосами или боковыми канавами, которые служат для осушения земляного полотна и отвода поверхностной воды. При устройстве земляного полотна в насыпи необходимый грунт подвозят из находящихся вблизи выемок или при его недостатке берут из закладываемых около дороги неглубоких выработок, называемых резервами. Избыточный грунт из выемок укладывают в валы, называемые кавальерами.

ПОПЕРЕЧНЫЙ ПРОФИЛЬ ДОРОГИ Элементы поперечного профиля дороги Разрез дороги плоскостью, перпендикулярной к ее оси, назы~ вается поперечным профилем дороги (рис. 2). Одним из основных элементов поперечного профиля дороги является земляное полотно. Земляное полотно — сооружение, на котором расположена проезжая часть дороги. Проезжая часть, предназначенная для движения автомобилей, как правило, имеет дорожную одежду, устраиваемую из различных строительных материалов. Верхний

Рис 2. Поперечный профиль автомобильной дороги в насыпи: / — проезжая часть; 2 — обочины 3~ земляное полотно, 4 — кромка проезжей части, 5 — бровка земляного полотна, 6 — откос насыпи 7 — дно кювета, 5—» внешний откос кювета слой дорожной одежды, находящийся непосредственно под воздействием колес автомобилей, называетсядорожным покрытием. По сторонам проезжей части размещаются обочины,повышающие прочность края дорожной одежды и обеспечивающие безопасность движения В зависимости от рельефа местности земляное полотно устраивают в уровне поверхности земли, в насыпи или в выемке.

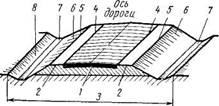

Рис Автомобильная дорога со ступенчатым размещением проезжих частей на косогоре

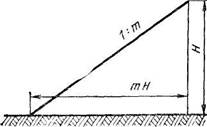

Рис Откос насыпи Кроме насыпей и выемок, земляное полотно включает в себя боковые канавы(кюветы) для осушения дороги и отвода от нее воды и резервы — неглубокие выработки вдоль дороги, из которых был взят грунт для отсыпки насыпи. Боковые резервы, так же как и кюветы, являются средством водоотвода. При устройстве возведения смежных насыпей -когда из-за дальности грунт обычно используется лишь в исключительных случаях, возки использовать в насыпи его нецелесообразно, грунт вывозят за пределы полосы отвода или отсыпают сбоку выемки в призмы правильной формы, называемые отвалами, или кавальерами. Кавальеры размешают на расстоянии не менее 5 м от откоса выемки, их высота не должна превышать 3 м. При размещении земляного полоса на косогоре для отвода воды от полотна с нагорной стороны устраивают кюветы, нагорные канавы, кюветы-резервы и другие водоотводные сооружения. Проезжие части автомобильных дорог I категории па косогоре могут быть устроены в разных уровнях. Линии, отделяющие проезжую часть от обочин, называются кромками проезжей части. Расстояние между кромками проезжей части определяет ширину проезжей части дороги. Линии, отделяющие обочины от внутренних откосов земляного полотна, называются бровками земляного полотна: соответственно расстояние между бровками земляного полотна называют шириной земляного полотна. Высота насыпи или глубина выемки определяется расстоянием от бровки земляного полотна до поверхности земли на оси дороги. Крутизна откосов должна обеспечивать устойчивость земляного полотна и способствовать обеспечению безопасности движения. Крутизна откосов характеризуется отношением высоты откоса к его горизонтальной проекции —заложению Ширину улиц между фасадами домов («красную линию») принимают обычно в пределах: 30—50 м для общегородских и 25—35 м для районных магистральных улиц; при наличии скоростного транзитного движения — в пределах 100 м с выделением отдельных проезжих частей для пропуска скоростного движения. Городская улица имеет проезжую часть движения автомобилей и других видов транспорта, тротуары для пешеходов и

проезжая часть с разделительной полосой Рис. Поперечные профили городских улиц: I — тротуар; II — полоса зелени; III— проезжая часть; IV — трамвайное полотно: -озелененные полосы для изоляции пешеходов и застройки от уличного движения. Кроме того, городская улица может иметь трамвайные пути, расположенные в пределах проезжей части или на обособленном полотне. Под улицей размещаются подземные коммуникации: кабели электрического тока, телефонно-телеграфные линии, водопровод, газопровод, канализация и т. д. В больших городах для удобства эксплуатации подземные сети размещают в общих бетонных коллекторах-тоннелях.

Элементы автомобильных дорог

Основные элементы автомобильной дороги (рис. 1) представляют собой совокупность прямых, кривых участков и уклонов, характеризующих дорогу в продольном и поперечном профиле.

Рис. 1. Элементы конструкции автомобильной дороги: а — схема участка дороги, б — кювет треугольного сечения, в — поперечное сечение откоса, г — сооружение из боковых резервов, д — поперечное сечение дороги в выемке, е — отсыпка грунта в кавальер, ж — поперечное сечение дороги на косогоре; 1 — откос насыпи, 2, 12, 17 — насыпи, 3 —дорожное покрытие, 4 — поверхность материкового грунта, 5 — обочина, 6 — дно кювета, 7 — внешний откос кювета, 8 — бровка кювета, 9 — бровка насыпи, 10 — резерв, // — берма, 13 — поверхность косогора до разработки, 14 — напорная канава, 15 — кавальер, 16,18 — подпорные стенки; Н : L — заложение откоса Трассой дороги называют ее ось на земной поверхности. Трасса имеет повороты, подъемы и спуски, включает в себя прямые и кривые участки. Выбирают трассу, учитывая требования удобного и безопасного движения автомобилей с заданными скоростями. Естественные преграды (овраги, горы, реки) заставляют увеличивать длину дороги, прокладывая ее в доступном для строительства месте. Трасса дороги рассматривается в двух проекциях. Проекция на вертикальную плоскость представляет продольный профиль, а проекция на горизонтальную плоскость — план трассы. Продольный профиль характеризует крутизну дороги на каждом участке. Естественные уклоны местности могут превышать допускаемые для дорог. В этом случае часть грунта срезается. Выбор продольного профиля дороги оказывает большое влияние на безопасность движения, скорость и производительность автомобиля. Поэтому при строительстве дорог необходимо соблюдать технические нормы, которые устанавливают величины наибольших уклонов и определяют условия сопряжения профиля на переломах. Кроме того, учитывают .все условия для создания плавного и безопасного движения при минимальной стоимости строительства. Трассу дороги для лучшей ориентации делят на километры и стометровые участки, называемые пикетами. План дороги представляет собой проекцию дороги со всеми сооружениями, расположенными на дорожной полосе, на горизонтальную плоскость. План дороги определяет ширину ее конструктивных элементов, длину прямых и скругленных участков, радиусы кривых, углы между прямыми участками. Поперечный профиль дороги (рис. 2) —разрез дороги в направлении, перпендикулярном ее оси, представляет собой линии, ограничивающие земляное полотно и дорожную одежду. Элементы конструкции автомобильной дороги показывают на ее поперечном профиле. В выемках земляное полотно располагается ниже поверхности земли. Грунт из выемки укладывают в соседнюю насыпь или перемещают в боковые отвалы, называемые кавальерами. При малых поперечных уклонах местности кавальеры расположены с обеих сторон полотна дороги. Проезжая часть дороги предназначена для движения транспортных средств. Ширина проезжей части зависит от количества полос движения и ширины каждой полосы, а количество полос в свою очередь определяется расчетной интенсивностью и составом транспорта. Потребность в нескольких полосах движения в одну сторону может возникнуть также независимо от интенсивности движения, например, когда в общем потоке перемещаются машины, значительно отличающиеся по скорости от основного транспорта. На первой стадии строительства или при малой интенсивности движения ограничиваются одной полосой движения для двух направлений. В этом случае разъезд и обгон транспорта осуществляются путем выезда на обочину. Скорости движения в этом случае уменьшаются. При узком полотне в горных условиях разъезд и обгон происходят на специально устраиваемых разъездах. Разъезды представляют собой уширения дорожного полотна и проезжей части.

Рис. 2. Типовые поперечные профили автомобильных дорог: а — I категории на раздельном земляном полотне, 6 — 1 категории на одном земляном полотне, в —II категории, г—III категории, д — IV категории, е — V категории; А — ширина земляного полотна, Б — ширина дорожной одежды проезжей части, В — ширина полосы отвода; 1 — обочина, 2 — кювет, 3 — дорога для гужевого и гусеничного транспорта, 4 — велосипедная дорожка, 5 — тротуар, 6 — снегозащитные лесонасаждения, 7 — линия связи и место для прокладки кабелей и линий электропередач При интенсивном движении и потоке, в котором транспортные средства движутся с различными скоростями, строят дороги с двумя и тремя полосами движения в каждом направлении. Для безопасности соседние полосы со встречным движением отделяются для устранения выезда машин на другую полосу. Проезжую часть уширяют при радиусах кривых в плане 1000 м и менее за счет внутренней обочины. Однако ширина обочины не должна быть менее 1,5 м для дорог I, II и III категорий и 1 м — для дорог остальных категорий. При меньшей ширине обочин уширяют земляное полотно. На кривых участках видимость в плане дороги ограничена. Препятствиями в данном случае могут быть лес, кустарник, сады, непосредственно прилегающие к полотну дороги с внутренней стороны кривой; здания и сооружения; откосы выемки; крутой косогор с внутренней стороны кривой. Видимость улучшают сносом строений, рубкой деревьев или разработкой откосов, близко подступающих к дорожному полотну. Обочины примыкают к проезжей части. Их используют для временной стоянки транспорта. В случае отсутствия покрытия на дороге проезжая часть и обочины составляют одно целое. Дорожное полото — это проезжая часть плюс обочины. Оно ограничено с обеих сторон откосами земляного полотна. Бровкой дорожного полотна называют линии пересечения поверхности обочины с поверхностью откоса. При наличии обочин из грунта бровка дорожного полотна является бровкой земляного полотна. Расстояние между бровками называют шириной земляного полотна. Водоотводные канавы расположены за пределами дорожного полотна. В боковых канавах, а также в выемках различают внешний и внутренний откосы. Внутренний откос прилегает к обочине. На дорогах с интенсивным движением устраивают несколько проезжих частей с разделительной полосой между ними. Пешеходные дорожки (тротуары) расположены за пределами земляного полотна или на обочине. Вблизи городов и промышленных центров развито велосипедное движение. Для повышения его безопасности выделяются велосипедные дорожки. При интенсивном велосипедном движении велодорожки располагают независимо от автомобильной дороги. За пределами земляного полотна расположены дороги для гусеничного и гужевого транспорта, велосипедная дорожка, тротуар, древонасаждения и др. Перелом образуется пересечением двух соседних прямых участков продольного профиля, имеющих разные уклоны. Переломы делятся на выпуклые и вогнутые. Они препятствуют движению автомобиля и поэтому их смягчают. Резкое изменение траектории движения автомобиля на переломе нарушает плавность движения. Продольный уклон дороги может совпадать с кривой в плане, имеющей малый радиус. В этом случае условия движения автомобиля усложняются. Уклон проезжей части на кривых зависит от продольного и поперечного уклонов. Уклон на виражах способствует скольжению остановившегося, медленно движущегося или тормозимого транспорта на скользком покрытии. Исходя из этого, норму наибольшего допускаемого продольного уклона на кривых, указанную в табл. 1, уменьшают согласно табл. 3. Вертикальные кривые на переломах продольного профиля устраивают в том случае, если разность продольного уклона сопрягаемых прямых 0,5% и более на дорогах I и II категорий, 1% и более — III категории, 2% и более — IV и V категорий. Искусственные сооружения устраивают в местах пересечения автомобильной дорогой рек, оврагов, балок, других дорог, чтобы предотвратить переувлажнение земляного полотна и обеспечить прокладку трассы дороги в труднодоступном для строительства месте. При увеличении влажности свойства грунта резко изменяются, уменьшается его способность сопротивляться нагрузкам. Поверхностную воду отводят, устраивая канавы. В них собирается вода с покрытия дороги и прилегающей местности и отводится в пониженные места. Земляное полотно увлажняется также подземными грунтовыми водами. Для понижения и отвода грунтовых вод применяют дренаж, который представляет собой сеть уложенных под землей труб или каменных набросок с крупными пустотами. При значительных уклонах земной поверхности быстро текущий поток легко размывает поверхностные слои грунтов. В этих условиях делают короткие канавы с перепадами между ними. На каждом уступе предусматривают водобойный колодец, который при интенсивном поверхностном стоке быстро заполняется водой. Система закрытых водоотводов для пропуска поверхностных вод на городских улицах называется ливнесточной канализацией. В канализацию вода поступает через решетчатую крышку на покрытии дороги. Большую часть водопропускных сооружений на дорогах (до 96%) составляют трубы, которые укладывают поперек дороги в нижней части насыпи. При укладке труб насыпь делают непрерывной. При пересечении дорогой рек и других дорог устраивают пропускные сооружения — мосты значительной длины и высоты.

СТРОИТЕЛЬСТВО УСОВЕРШЕНСТВОВАННЫХ ДОРОГ С АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В настоящее время стоит вопрос о строительстве более усовершенствованных дорог с асфальтобетонным покрытием , отвечающие всем требованиям по долговечности, ровности, шероховатости (коэффициенту сцепления). Для реализации этой цели необходим подробный и более детальный анализ технологического процесса производства асфальтобетонной смеси производства такого покрытия требуется приготовление асфальтобетонной смеси.

Производство асфальтобетонной смеси - это один из самых энергоемких процессов дорожного строительства. От состояния всего парка машин и оборудования зависит расход топлива - энергетических ресурсов. Асфальтовый бетон (асфальтобетон) - искусственный строительный материал, получаемый в результате затвердевания уплотненной смеси минеральных заполнителей (щебня, песка, тонкоизмельченного минерального порошка) с органическим вяжущим (битумом или дегтем). Асфальтобетон без крупного заполнителя (щебня) называют песчаным асфальтом или асфальтовым раствором. Асфальтовые бетоны значительно более стойки к коррозионным воздействиям, чем цементные, но боятся воздействий жидких топлив и масел. Износостойкость асфальтовых бетонов выше, чем цементных. Наиболее широкое применение асфальтовый бетон находит в строительстве при возведении магистральных, городских, аэродромных, дорожных, кровельных и других покрытий, гидротехнических, мостовых, промышленных, жилищно-гражданских и иных зданий и сооружений. Для повышения качества дорог необходимо производить качественную и эффективную асфальтобетонную смесь, а для этого необходимы АБЗ с новейшей технологией и применением местных ресурсов. Специалисты компании "Тигран Великий" точно знают, как построить дорогу по самым высшим стандартам. |

ДИАГНОСТИКА И ОЦЕНКА СОСТОЯНИЯ ДОРОГИ |

Автомобильные дороги представляют собой комплекс сооружений, предназначенных для круглосуточного беспрепятственного пропуска транспортных средств с расчетными скоростями и нагрузками в любой период года при любых погодно-климатических условиях. Для анализа работы дорог, своевременного назначения и проведения ремонтных мероприятий, обеспечения оптимального финансирования организаций, занимающихся содержанием и ремонтом, оценивают состояние автомобильных дорог и сооружений на них. Оценку выполняют по результатам проведения диагностики. Диагностика автомобильных дорог и дорожных сооружений - это обследование, сбор и анализ информации о параметрах, характеристиках и условиях работы, для прогнозирования возможных нарушений функционирования автодорог. Диагностика и оценка состояния дороги проводятся систематически через определённые промежутки времени на протяжении срока службы дороги и дорожных сооружений. Состав и объём работ по диагностике транспортно-эксплуатационного состояния зависит от вида и периодичности обследования дорог. Результаты диагностики вводят в автоматизированный банк дорожных данных АБДД, который находится в управлении сетью автомобильных дорог. |

||

ПРОИЗВОДСТВО РАБОТ ГРЕЙДЕРАМИ |

При выполнении работ сцепка грейдера с базисным трактором может быть жесткой (когда трактор сцепляется с грейдером непосредственно за дышло) и гибкой (когда сцепка обеспечивается посредством каната или цепи, длина которых должна быть 5,5 – 7,5 м для легких грейдеров и 7,5 – 10м для тяжелых). , показывающий величину поперечного наклона отвала к линии горизонта. Кроме угла резания, имеются затылочный угол и угол заточки ножа. Затылочный угол в зависимости от угла резания может колебаться от 3 до 35°, а угол заточки принимается в пределах 25 – 30°, но не более. При зарезании угол наклона отвала, как правило, принимается в пределах 15 – 20°. Конструкция грейдеров позволяет угол наклона иметь до 70°. При смешивании грунтов с вяжущими добавками и особенно при отдельных работах (планировка) угол резания принимается не более 60°. Резание грунтов грейдеров выполняется одним концом отвала на 1/3 — 1/2 его длины. Глубина резания принимается в среднем на 1/2 высоты ножа отвала. Выполнение грейдерных работ с углом захвата менее 30° не допускается, так как возникает опасность бокового заноса и опрокидывание грейдера. При зарезании угол захвата должен находиться в пределах 35 – 40°. Профилирование грунтовой дороги грейдеров состоит из трех основных операций: зарезания грунта в кювете дороги с образованием небольшого валика, перемещения полученного валика к оси дороги, разравнивания валика., образованный пересечением продольной оси грейдера с направлением отвала; угол резания между касательной к поверхности ножа отвала, проведенной через режущую кромку ножа, и плоскостью резания грунта (показывает, под каким углом разрабатываемой поверхности находится нож грейдера); угол наклона Механизм управления дышлом грейдера обеспечивает возможность трактору двигаться в стороне от грейдера, при жесткой сцепке – на расстоянии 1,1 м между осями грейдера и трактора; при гибкой сцепке – на расстоянии 2,5 – 4,0 м, но не более 5,0 м (при повороте дышла грейдера до 15°). При гибкой сцепке небольшие отклонения базисного трактора от прямолинейного движения не оказывают влияния на прямолинейность движения грейдера и на его работу. Следовательно, машинист грейдера в какой-то мере может управлять машиной независимо от движения трактора. При жесткой сцепке все отклонения трактора оказывают влияние на грейдер, что усложняет управление этой машиной. В связи с тем, что идущий впереди грейдера трактор ограничивает видимость, все круговые повороты (во избежание поломки дышла) следует выполнять по возможно большему радиусу. Перед выполнением земляных работ грейдером, необходимо очистить площадку от кустарника, пней и убрать крупные камни, произвести разбивку объекта на отдельные участки с закреплением соответствующих знаков (например, ось дороги и др.). Работа прицепных грейдеров состоит из ряда последовательных проходов, выполняющих операции по зарезанию и перемещению грунта, характер и последовательность которых определяются видом сооружений, рельефом местности и состоянием грунтов. Зарезание и перемещение, являющиеся основными операциями грейдерных работ, требуют установки рабочего органа грейдера (отвала) на определенный угол относительно его рамы: угол захвата Выполнение и чередование операции продолжается до тех пор, пока весь грунт, необходимый для сооружения земляного полотна дороги, не будет выбран из канавы или резерва, перемещен и спланирован в соответствии с заданным профилем. Наиболее целесообразно применять прицепные грейдеры для профилирования грунтовых дорог в равнинной местности и устройства канав глубиной 0,6 – 0,8 м. Необходимо также следить за тем, чтобы колеса грейдера не катились по валику перемещаемого грунта, так как такое положение колес (особенно передних) вызывает неустойчивость грейдера, затрудняет управление им и увеличивает потери мощности базового трактора на перемещение грейдера. Особенно важное значение имеет первый проход грейдера, который называется пробивкой. При пробивке участка с самого начала работ необходимо правильно установить отвал для зарезания, и правильно провести первую борозду, которая определит направление всех последующих проходов грейдера. Пробивку выполняют по отметкам, которые устанавливают при разбивке дороги или после специальной разбивки по колышкам, вехам и по движущейся вешке. При разбивке участка дороги по колышкам на расстоянии несколько больше половины ширины дороги от оси полотна забивают колышки 1 высотой 0,8 м на расстоянии 10 – 15м друг от друга. Режущий конец отвала при этом устанавливают так, чтобы край его шел по следу обода переднего колеса, зарезая грунт на расстоянии 15 – 20 см от забитых колышков. Тракторист ведет трактор по возможности ближе к колышкам, а машинист направляет грейдер так, чтобы внешний край обода переднего колеса проходил рядом с колышками (около 5 см), не сбивая их. При разбивке участка дороги по вехам 2 замеряют расстояние от линии первого зарезания до середины трактора и выставляют по этой оси вехи на расстоянии 100 – 150 м друг от друга. При этом тракторист ведет трактор точно по направлению, обозначенному вехами, визируя направление через пробку радиатора, а машинист направляет грейдер так, чтобы внешний край обода переднего колеса грейдера шел по следу края гусеницы трактора. Разбивка участка дороги по движущейся вешке наиболее экономична. По этому способу рабочий с вешкой 3 идет на расстоянии 15 – 20 м впереди трактора по линии зарезания отвала, а параллельно ему по оси дороги, размеченной вешками 4, идет второй рабочий. Оба рабочих держат натянутый шнур или рулетку так, чтобы рабочий с вешками мог выдержать требуемое расстояние от оси полотна. В процессе работы грейдера зарезание ведут послойно по двум основным схемам. В первом случае зарезание начинают от внешней бровки резерва, срезаемая при этом стружка получается треугольного сечения. При работе грейдера по этому варианту дно резерва получается неровным, требующим в последующем планировки и снова выполнения операции зарезания. Во втором случае зарезание начинается от внутренней бровки резерва, при этом в первом слое получаются треугольная стружка, затем три-четыре стружки переходного профиля, а дальше стружка до конца имеет в сечении форму параллелограмма. При этом варианте дно резерва получается ровным, не требующим дополнительной работы. Второй способ является наиболее экономичным. При перемещении и разравнивании грунта рекомендуется работать с удлинителем отвала. Разравнивание производится на повышенных скоростях трактора. Возведение насыпи прицепными грейдерами целесообразно выполнять на высоту до 0,6 м. При высоте насыпи 0,7 – 0,8 м производительность грейдера значительно уменьшается. К наиболее рациональным методам перемещения грунта в насыпь относится укладка валиков из перемещаемого грунта вразбежку, вполуприжим и вприжим. При укладке грунта вразбежку валики располагают так, чтобы они касались друг друга только основаниями При укладке грунта вполуприжим валики укладывают так, чтобы перемещаемый валик только частично прижимался к ранее уложенному валику, т. е. чтобы гребни валиков находились на расстоянии один от другого на 20 – 40 см. При укладке грунта вприжим каждый последующий валик (1-6) прижимают к ранее уложенному валику без зазора, в результате чего получается один плотный и широкий слой насыпи. Такой результат достигается тем, что край ножа грейдера, перемещающий вновь образуемый валик, подходит вплотную к ранее уложенному валику или несколько (на 5 – 10 см) захватывает его. Наиболее широкое применение прицепные грейдеры находят при профилировании грунтовых дорог. В этом случае грейдер выполняет следующие операции: зарезание грунта в кювете дороги с образованием из грунта небольшого валика; перемещение полученного валика к оси дороги; разравнивание валиков. Чередование операций продолжается до тех пор, пока весь грунт, необходимый для сооружения полотна дороги, не будет выбран из канавы или резерва, перемещен и спланирован в соответствии с заданным профилем. Количество проходов грейдера составляет 12 – 18. Отделочные работы, состоящие в разравнивании и планировке поверхности земляного полотна, выполняют грейдерами с применением откосников и удлинителей. Планировать откосы насыпей рекомендуется планировщиками. Грунт разравнивают послойно при круговых движениях грейдера за один – два прохода по одному следу. Разравнивание выполняют от краев насыпи с перемещением грунта по ножу в сторону от оси полотна к бровке, а при следующем проходе – от бровки к оси насыпи. Способы работы грейдера при сооружении земляного полотна на косогорах зависят от крутизны склона и поперечного профиля земляного полотна. При пологом склоне возведение насыпей или профилировочные работы выполняют так же, как и в равнинной местности. При значительной крутизне склона вырезание и перемещение грунта из подгорной канавы на полотно дороги являются трудоемкой операцией, поэтому грунт для насыпи вырезают только с нагорной стороны, где устраивают уширенную канаву. Грейдер при этом зарезает грунт то правым, то левым концом ножа и только последними тремя – четырьмя проходами перемещает и разравнивает грунт. При сооружении на косогоре полунасыпи-полувыемки требуется предварительная разметка колышками границ перехода выемки в насыпь. Если грунт песчаный, супесчаный или легкий суглинистый, полунасыпь-полувыемку устраивают грейдером, в остальных случаях – бульдозером. Первыми проходами грейдер срезает дерновый покров выемки, который перемещает в насыпь. Для устойчивости грейдера целесообразно вырезать стружку прямоугольного сечения. Зарезание можно вести при движении в обоих направлениях. Канаву устраивают после того, как будет вырезана выемка и отделан откос. Выемку можно разрабатывать снизу методом подрезания, при котором конец ножа грейдера разрабатывает косогор с подошвы, при этом верхний слой грунта будет обваливаться сам. Нож грейдера в этом случае устанавливают на средние проушины отвала. Основная рама при этом выносится в сторону режущего конца ножа. Работы на террасе не могут быть выполнены круговыми рейсами – их производят при переменной работе то одним концом отвала (ход вперед), то другим (ход назад). Первым проходом грейдера зарезают грунт с нагорной стороны и перемещают его в подгорную. Угол захвата минимальный. Колесам и ножу придают наклон в нагорную сторону. Нож устанавливается так, чтобы задние колеса шли по дну вырезанной борозды. Прицепные грейдеры применяют также для устройства дорожного корыта. Возможны два способа устройства корыта – с присыпными и с полуприсыпными обочинами. По первому способу корыто устраивают одновременно с устройством земляного полотна. В этом случае грунт вырезают из боковых канав так же, как при профилировании полотна дороги, но перемещают его не до оси полотна, а разравнивают на обочинах, образуя стенки корыта. По второму способу корыто устраивают по ранее отсыпанному полотну дороги, когда между отсыпкой земляного полотна и устройством одежды проходит длительное время, а также при строительстве дороги и выемки. В современных условиях поточного строительства лучшим является способ присыпных обочин. Подсыпать обочины следует непосредственно перед устройством основания. Для увеличения производительности грейдера рекомендуется применять левосторонний удлинитель и работать на гибкой сцепке, что позволяет трактору поворачиваться в конце участка на 180° без отцепки от грейдера. При возведении насыпи высотой до 0,6 м, когда дорожную одежду укладывают вслед за устройством насыпи, корыто устраивают одновременно с возведением насыпи. Грунт вырезают из боковых канав и разравнивают его на обочинах до требуемого уклона и толщины, образуя стенки корыта. После этого производят разбивку корыта и ведут зарезание грунта по расставленным колышкам на глубину корыта. Вырезанный грунт перемещают в сторону оси полотна дороги с одновременным его разравниванием и планировкой по дну корыта до придания требуемого по проекту профиля. При возведении земляного полотна высотой более 0,6 м (до 0,8 м) коры. Первый (нижний) слой укладывают наращиванием грунта от края насыпи к ее оси вразбежку и после разравнивания уплотняют его. Второй слой укладывают вполуприжим, перемещая грунт от оси дороги до середины обочины, а затем до края обочины вприжим. После разравнивания второго слоя и его уплотнения устраивают корыто. При устройстве корыта по второму способу в готовом земляном полотне и в выемках профиль корыта с уплотнением стенок создают путем вырезки грунта из земляного полотна и перемещения его на обочины. Работу выполняют продольными проходами грейдера, а зарезание начинают от оси корыта в обе стороны дороги. При первом зарезании отвал заглубляют по оси дороги на 10 – 20 см ниже отметки корыта. При втором проходе вырезанный грунт перемещают на обочину и укладывают его в виде валика. При третьем проходе зарезание производят на глубину не более 2 – 4 см от отметки дна корыта. Следующим четвертым проходом на обочине разравнивают два валика грунта, уложенные при втором проходе. Перед пятым проходом меняют угол наклона ножа грейдера до 0° или в пределах 3 – 6° и зарезают грунт корыта в месте примыкания его к обочине. В этом случае зарезание выполняют сбрасывающим концом ножа, при этом валик грунта укладывают на обочину вприжим, уплотняя его в месте перехода в корыто. При шестом проходе угол наклона увеличивают и повторяют операцию. Следующими проходами грейдера корыто зачищают, зарезая грунт от обочины к оси дороги, и разравнивают грунт в средней части корыта. Прицепные грейдеры находят применение при улучшении грунтовых дорог и гравийных покрытий различными добавками. Рабочие операции, выполняемые грейдером в этом случае, аналогичны операциям при возведении и профилировании земляного полотна. Для улучшения грунтовой дороги добавками, земляное полотно предварительно рыхлят кирковщиками или другими машинами и механизмами, после чего измельчают комья грунта дорожными фрезами. Затем на измельченную поверхность завозят улучшающие добавки и размещают их сплошными валами. Добавки грейдером равномерно распределяют по ширине полотна. В зависимости от количества добавок и поперечного профиля покрытия применяют различные схемы размещения, перемещения и разравнивания материалов. При серповидном поперечном профиле первым проходом производят зарезание ножом по краю полотна с перемещением материалов по ножу в сторону бровки. Разрыхленный грунт полотна и захваченные ножом добавки, передвигаясь по ножу, перемещаются и отбрасываются на бровку. Вторым проходом производят зарезание ножом по оси полотна, а также перемешивание и передвижение смеси в сторону бровки. После этого материалы перемещают от бровки к оси полотна дороги. Проходы грейдера с перемещением валиков в сторону к бровке и обратно совершают до тех пор, пока не получится смесь требуемого качества. Затем эту смесь разравнивают и профилируют. Таким же способом смешивают каменные материалы, имеющие различные размеры. Эти материалы завозят и складывают в виде валиков на обочинах. На одной обочине складывают крупный, а на другой – мелкий каменный материал. Вначале разравнивают крупный щебень, затем по всей ширине проезжей части поверх этого слоя разравнивают более мелкий щебень и перемешивают их. В таком же порядке выполняют работы по смешению каменных материалов с органическими вяжущими. Иногда перемешивание выполняют без предварительного распределения каменных материалов по проезжей части. В этом случае каменный материал укладывают грейдером по оси земляного полотна в виде валика и после распределения вяжущих материалов по валику начинают перемешивание. Для перемешивания материалов рекомендуется применять навесное оборудование – смеситель в виде треугольной рамы, устанавливаемый вместо снимаемых тяговой рамы и поворотного круга. Применение такого смесителя в 2 – 3 раза увеличивает производительность грейдера. Установка и наладка рабочих органов прицепных грейдеров. В зависимости от конкретных условий, в которых выполняются грейдерные работы (виды и состояние разрабатываемых грунтов, режимы резания и др.), устанавливают или меняют рабочий орган грейдера. От правильной установки рабочего органа этой машины зависят ее производительность и качество выполняемых работ. Производственный процесс работы прицепного грейдера состоит из ряда последовательных операций: зарезания, перемещения и укладки (разравнивания) грунта. Положение отвала грейдера при этом определяется величиной его , измеряемыми в градусах. Отвал грейдера может быть перемещен в вертикальной плоскости, что обеспечивает возможность менять глубину зарезания h, т. е. толщину срезаемой стружки. и наклона , резания перемещения в вертикальной плоскости, а также углами: захвата , образуемый пересечением линии продольной оси грейдера с направлением отвала, определяет ширину обрабатываемого ножом полотна дороги, соответственно объем и скорость перемещения грунта.Отвал может быть поднят над уровнем планируемого грунта, что позволяет регулировать толщину слоя Н планируемой поверхности. Угол захвата увеличивает сопротивление резанию, соответственно увеличивает и тяговое сопротивление машины, снижает скорость ее движения. При небольших углах резания грунт даже плотный разрыхляется и свободно скользит по отвалу. При больших значениях этого угла грунт при резании и перемещении уплотняется и стремится уходить под отвал, поднимая его вверх. отвала приводит к уменьшению скорости движения грунта по отвалу, к тому же вызывает некоторую неустойчивость грейдера. Поэтому этот угол не должен превышать 10 – 12°. Увеличение угла резания (положение отвала в плане) следует выбирать возможно меньшим, а когда требуется больше перемещать грунт в сторону, этот угол принимается с возможно большими значениями. Увеличение угла наклона Угол захвата изменяют при помощи механизма поворота отвала. Угол наклона или угол зарезания, образуемый линией горизонта и режущей кромкой ножа, характеризует поперечный наклон ножа. Угол наклона ножа изменяют при помощи подъема и опускания ножа. Угол резания образуется касательной, проведенной через режущую кромку ножа, и плоскостью его резания. Угол резания изменяют перестановкой гребенок, имеющихся на кронштейнах поворотного круга и отвала. В зависимости от конструктивных особенностей грейдеров возможны различные положения отвала (табл. 5.1). В тех случаях, когда требуется как можно больше срезать грунта и отваливать его в сторону, угол

|

||

ПРОИЗВОДСТВО РАБОТ БУЛЬДОЗЕРАМИ |

Операции, выполняемые бульдозером. Перед тем как приступить к работе, машинист бульдозера совместно с бригадиром или прорабом участка должен ознакомиться с рельефом местности, состоянием и особенностью грунтов, объемами предстоящих работ, а также с технической документацией о возможном наличии подземных коммуникаций (кабелей, трубопроводов и др.). Все это необходимо, чтобы наилучшим образом использовать имеющиеся уклоны местности и выбрать наиболее производительные и экономичные способы работы в данных условиях. При выполнении земляных работ бульдозерами могут выполняться следующие операции: зарезание и набор грунта перед отвалом бульдозера, перемещение грунта, разгрузка и укладка грунта, холостой ход и возвращение к месту зарезания. Перечисленные операции составляют полный цикл работы этого типа машин. Разработка грунта бульдозером начинается с операций зарезания и набора грунта. Для эффективной работы бульдозера тяговое усилие трактора, на котором смонтировано бульдозерное оборудование, должно быть переменным, близким к максимальному, которое сначала расходуется на зарезание и снятие стружки, а затем на перемещение призмы волочения грунта отвалом. Начинать зарезание следует при максимальном заглублении отвала h, уменьшая это заглубление по мере образования перед отвалом достаточного количества грунта. Стружка зарезания при этом получает форму клина. При разработке тяжелого грунта сопротивления резанию могут быть настолько значительными, что из-за снижения числа оборотов двигателя трактора потребуется выглубление отвала даже при недостаточном наборе грунта перед ним. В этом случае следует повторить заглубление отвала, как только двигатель трактора наберет нормальные обороты, причем повторение может быть многократным. Стружка зарезания при этом будет иметь гребенчатую форму. При гребенчатом зарезании трехкратного заглубления для средних грунтов и средних классов по тяговому усилию базовых тракторов рекомендуются следующие размеры стружек: h 1 =25 – 20 см l1=3 – 3,5м h 2 =20 – 12 см l2=2 – 2,5м h 3 =12 – 10 см l3=1,5 – 2м. Для бульдозеров с базовыми тракторами других классов по тяговым усилиям (меньших или больших) размеры снимаемых стружек грунта соответственно будут меньшими или большими. Для легких грунтов, когда тяговые усилия трактора, как правило, недоиспользуются, грунт разрабатывается при постоянной максимальной глубине стружки h. Стружка зарезания при этом получается ленточной. Длина участка зарезания L и время набора грунта перед отвалом будут минимальными. Ленточное зарезание применяется, когда заглубление по условиям производства требуется относительно небольшим, например, при снятии растительного слоя. Заглубление отвала в этом случае не превышает 10 – 15 см. Для разработки грунта такой способ зарезания не рекомендуется Наиболее производительным является зарезание с образованием стружки клиновидной формы. Однако этот способ в ряде случаев не может быть применен. Так, в твердых и пересохших грунтах, особенно когда бульдозер оборудован канатно-блочной системой управления, нож отвала часто не погружается в грунт на требуемую глубину. В этих случаях резание следует выполнять по гребенчатой схеме. Когда позволяет рельеф местности, разрабатывать грунты бульдозерами следует под уклон, так как это значительно повышает их производительность. При работе под уклон увеличивается сила тяги машины, уменьшается сопротивление перемещению грунта и увеличивается его объем перед отвалом. При разработке грунта на подъем наблюдается обратное явление – сила тяжести машины и перемещаемого грунта значительно снижает силу тяги трактора, соответственно объем перемещаемого отвала грунта резко уменьшается. Увеличение тягового усилия при работе под уклон позволяет вести зарезание грунта более мощной ленточной или клиновой стружкой при несколько меньшей скорости, в результате чего путь и время зарезания и набора грунта сокращаются, а производительность увеличивается. При работе под уклон наиболее часто применяют прямое зарезание с получением стружки ленточной формы, при которой первоначальная максимально возможная толщина стружки может быть выдержана на всем пути набора грунта. Это обеспечивается тем, что в результате увеличения развиваемого трактором бульдозера тягового усилия и уменьшения сопротивления грунта при перемещении его под уклон объем грунта перед отвалом увеличивается не менее чем на 50 %. Бульдозер может работать на участках с уклоном до 30°, двигаясь при зарезании грунта сверху вниз и поднимаясь в гору задним ходом, без поворота, особенно на коротких участках. На операции по зарезанию и набору грунта при работе бульдозером в среднем затрачивается 12 – 18 с. При разработке наиболее часто встречающихся грунтов (II—III групп) рекомендуется ступенчатый способ зарезания с получением отделяемых от массива грунта стружек (пластов) гребенчатой формы. Для повышения производительности бульдозера при зарезании и наборе грунта машинист должен стремиться к использованию всей длины ножа. Операции по перемещению грунта к месту укладки начинают сразу же по окончании набора его перед отвалом, причем выполняют на II и Ш передачах базовой машины. При перемещении грунт осыпается по краям отвала, вследствие чего получаются значительные потери. Во избежание потерь и в целях повышения производительности бульдозера грунт перемещают двумя способами – по траншее в грунте и по траншее, образованной из валов грунта, осыпавшегося во время предыдущих проходов бульдозера. Для получения траншей в грунте зарезание выполняют бульдозером по одному и тому же следу несколько раз. В результате получается траншея глубиной 30 – 60 см с валиками по бокам до 20 – 30 см. Объем грунта, перемещаемого по траншее за один проход бульдозера, увеличивается в среднем на 20 %. Когда траншею в грунте получить почему-либо невозможно (разработка песчаных, супесчаных, насыпных грунтов), грунт перемещают по одному и тому же следу несколько раз, в результате чего из осыпающегося по краям отвала грунта образуются валики, между которыми получается траншея. Высота валиков при этом может достигать 30 – 60 см, что в дальнейшем при разработке и перемещении грунта почти полностью исключает его потери. Для того чтобы обеспечить постоянный объем грунта перед отвалом при перемещении грунта без траншеи, целесообразно небольшое заглубление отвала – на 1 – 2 см. Объем земляных работ, выполняемый бульдозерами траншейным способом, достигает 60 % от всего объема выполняемого этими машинами. Для уменьшения потерь грунта отвал бульдозера часто оборудуют открылками, которые позволяют значительно увеличить объем грунта, перемещаемого перед отвалом за один цикл, а это дает возможность примерно в 1,25 – 1,5 раза повысить производительность бульдозера. Применение козырьков исключает возможность пересыпания грунта через верх отвала. К недостаткам бульдозеров, отвалы которых оборудованы открылками и другими уширителями, относится уменьшение их маневренности. Поэтому такие бульдозеры целесообразно применять при работе в нестесненных условиях и преимущественно на планировочных работах. В целях увеличения производительности бульдозеров при перемещении грунта нередко применяют работу двух спаренных бульдозеров. Этот способ требует более высокой квалификации машинистов, так как работа двумя спаренными бульдозерами должна быть более слаженной и согласованной. Для спаренной работы бульдозеры устанавливают рядом с интервалом между внутренними щеками отвалов 0,25 – 0,5 м в зависимости от характера перемещаемого грунта. Для грунтов I – II категории интервал не должен быть больше 25 см, а для грунтов III – IV категории, т. е. связных, комковатых, этот интервал может быть увеличен до 0,5 м. Ширина перемещаемого вала грунта при спаренной работе бульдозеров достигает 6,0 – 7,0 м, а потери грунта в пути уменьшаются вдвое, так как грунт теряется только с наружного края каждого из отвалов. Объем грунта, перемещаемый спаренными отвалами, на 15 – 20 % больше объема грунта, перемещаемого за один прием двумя бульдозерами, работающими отдельно. Применяют также способ перемещения грунта в два этапа, обеспечивающий увеличение производительности до 10 %. При этом способе разрабатываемый грунт сначала перемещают до половины пути и оставляют в куче – I этап. По мере накопления грунта в куче (до 100 – 200 м3) бульдозер перемещает его до места укладки – II этап. Этот способ разработки обеспечивает меньшие потери грунта в пути и более высокую производительность бульдозера по сравнению с разработкой и перемещением грунта в один этап. Такой же эффективности можно добиться, применяя способ перемещения грунта с одним или двумя промежуточными валами. Перемещение грунта с одним промежуточным валом заключается в том, что машинист, разрабатывая выемку или карьер траншейным способом, перемещает грунт при первом зарезании только на 1/2 или 1/3 часть пути. При втором зарезании набранный перед отвалом грунт перемещается к месту укладки, при этом по пути захватывается также грунт, оставленный от предыдущего зарезания. В такой же почти последовательности перемещают грунт с двумя промежуточными валами с той лишь разницей, что машинист первый набор грунта перед отвалом перемещает на 3/4 пути до места укладки, а второй набор – на 1/2 пути; потом при третьем наборе грунта и перемещении его к месту укладки машинист захватывает отвалом бульдозера также грунт, оставленный за первые два прохода. Операции по укладке перемещаемого грунта могут выполняться различными способами. Наиболее распространены способ послойного размещения и способ накапливания отдельными кучами с последующей планировкой. При укладке грунта отвал бульдозера во время движения поднимают на высоту 15 – 20 см, и грунт отсыпается ровным слоем. При этом уложенный грунт предварительно уплотняется гусеницами трактора и в последующем окончательно уплотняется катками или трамбующими машинами. Этот способ называется укладкой слоем "от себя". При другом способе послойной укладки — укладке слоем "на себя" машинист, доставив грунт к месту укладки и не останавливая бульдозера, быстро поднимает отвал и на 1,0 – 1,5 м продвигается вперед, после чего останавливает машину, опускает на грунт отвал, переключает заднюю скорость и, двигаясь задним ходом, тыльной стороной отвала разравнивает доставленный грунт. Применяется способ укладки грунта кучами – отдельными, вполуприжим и вприжим. При укладке грунта отдельными кучами их доставляют к месту укладки и отсыпают на таком расстоянии, чтобы подошвы их откосов касались друг друга. При укладке грунта вполуприжим вторую и последующие кучи при отсыпке надвигают на ранее отсыпанные так, что расстояние между вершинами куч примерно равно их высоте. При укладке грунта вприжим расстояние между вершинами отсыпаемых куч должно быть 0,5 – 0,75 их высоты. При укладке грунта отдельными кучами высота их равна примерно 0,6 – 0,7 м, после разравнивания (планировки) получается слой толщиной около 0,25 – 0,30 м. При укладке грунта вполуприжим высота куч равна 0,7 – 0,9 м, после их разравнивания получается слой толщиной 0,4 – 0,6 м. При укладке грунта вприжим высота куч достигает 1,0 – 1,2 м, после их разравнивания получается слой до 0,6 – 0,8 м. После завершения операции по освобождению отвала от грунта машинист возвращает бульдозер в исходное положение – выполняет холостой ход. В зависимости от дальности перемещения грунта машина возвращается в исходное положение задним ходом (без разворота машины) или передним ходом (с разворотом машины). При перемещении грунта более чем на 50 м и широком фронте работ, когда имеется возможность свободного разворота машины в месте укладки и в месте зарезания грунта, холостой ход бульдозера выполняют передним ходом на IV – V передачах. При перемещениях грунта менее чем на 50 м холостой ход бульдозера выполняют задним ходом на III – IV передачах. Основные схемы выполнения работ бульдозерами. К основным схемам выполнения работ бульдозерами относятся прямая и боковая разработки грунта, разработка грунта ступенями, срезка возвышенностей (холмов, бугров), засыпка оврагов, ям, траншей и пазух, планировка площадок, срезка откосов в выемках, возведение насыпей, устройство каналов при поперечном перемещении грунта. При прямой разработке грунта бульдозер, двигаясь по прямой линии, срезает и перемещает грунт к месту отсыпки, после чего, подняв отвал, возвращается задним ходом в исходное положение. Грунт срезают и перемещают до тех пор, пока он не будет выбран на требуемую глубину. Работа бульдозера будет наиболее производительной при перемещении грунта на расстояние 15 – 25 м. Эта схема работы бульдозера применяется при разработке траншей по ширине, равной ширине отвала, при засыпке оврагов и т. п. При боковой разработке грунта бульдозер, двигаясь сначала по прямой, срезает грунт, накапливая его перед отвалом, затем делает поворот в правую или в левую сторону, где отсыпает грунт. Оставив грунт в месте отсыпки, бульдозер возвращается задним ходом в исходное положение и повторяет ту же операцию. Эта схема применяется при срезке бугров, засыпке впадин и траншей, планировочных работах. При разработке грунта ступенями бульдозер, двигаясь по прямой вперед, срезает и перемещает грунт в возводимую насыпь с одной позиции, а обратно возвращается для следующего забора грунта в другое место, находящееся рядом с первой позицией. Для забора следующей партии грунта бульдозер возвращается задним ходом. Эта схема работы бульдозера наиболее распространена при возведении насыпей. При срезке бугров, холмов и отдельных неровностей, а также при разработке выемок набор грунта осуществляется при движении бульдозера под уклон, причем общая высота срезки может достигать 3 м и больше, а уклон, под которым срезается грунт, – до 30°. Засыпка оврагов, ям и траншей выполняется аналогично рассмотренной выше схеме по срезке холмов, бугров и различного рода неровностей. Эти работы часто совмещаются – срезая бугры и неровности, засыпают ямы, траншеи и др. При выполнении планировочных работ проходы бульдозера должны перекрывать друг друга в среднем на 0,5 м. Машинист бульдозера обязан тщательно следить за ходом планировочных работ, срезая бугры и делая досылки в ямы срезанным грунтом. Кроме того, машинист должен так регулировать положение отвала, чтобы не образовывалось, неровностей и волнистой поверхности. Планируемая поверхность может быть горизонтальной или иметь требуемый по проекту продольный или поперечный уклон. После окончания планировки выполняется чистовая отделка участка, при этом бульдозер движется задним ходом со свободно опущенным отвалом для машин с канатным управлением и при "плавающем положении" – с гидравлическим управлением. Планировка откосов выполняется бульдозером, оборудованным откосником. Откосы выемок и насыпей крутизной до 35° можно планировать бульдозером при поперечных проходах под уклон. Срезка откосов в глубоких выемках выполняется в два приема. Сначала срезают откос при движении бульдозера под уклон, перемещая грунт в выемку, а затем срезанный грунт из выемки перемещают в насыпь или под откос насыпи. Уклон откоса, по которому может спускаться бульдозер, перемещая грунт, во избежание сползания не должен превышать 25°. При устройстве каналов с поперечным перемещением грунта нож отвала бульдозера срезает грунт по всей ширине канала и перемещает его на противоположную бровку, возвращаясь задним ходом в исходное положение. Такой способ применим при устройстве каналов относительно небольшой ширины глубиной до 2,0 м и крутизне его откосов не более 20°. Окончательная доводка профиля канала выполняется откосниками. Установка и наладка рабочих органов бульдозеров. Меняя при установке положение отвала, можно уменьшить или увеличить усилие резания, соответственно увеличить или уменьшить скорость рабочего хода машины, а также в известных пределах и мощность ее двигателя. Положение отвала бульдозера определяется углами: резания; положения отвала в плане; наклона отвала. Угол резания грунта – угол между передней гранью отвала и плоскостью резания, которая у бульдозеров совпадает с плоскостью движения режущей кромки ножей. При разработке легких грунтов отвал следует устанавливать с углом резания 60-65°, а при разработке тяжелых грунтов 52-57°. Для изменения угла резания бульдозеры оборудованы устройствами (механическими или гидравлическими), посредством которых меняют положение отвала. У бульдозеров с механическим приводом для изменения угла предусмотрены регулировочные винты на раскосах или специальная планка с отверстиями, а также особая конструкция опорных шарниров толкающих брусьев, обеспечивающих зазор в их соединениях: у бульдозеров с гидравлическим приводом – отдельно установленные гидроцилиндры. Угол положения отвала в плане – угол между осью движения бульдозера и плоскостью отвала. Изменение положения отвала в плане может быть обеспечено только в бульдозерах с поворотным отвалом (в универсальных бульдозерах – путем его перестановки при остановке машины). В бульдозерах с канатно-блочным, механическим приводами перестановка выполняется вручную с закреплением штырями подкосов бульдозерного оборудования на основной толкающей раме бульдозера; в бульдозерах с гидравлическим приводом – посредством гидроцилиндров из кабины машиниста. Угол положения отвала в плане должен соответствовать характеру выполняемых работ. Рекомендуются следующие значения угла: при перемещении грунта — 90°; при разравнивании грунта — 120°; при засыпке траншей, канав и др. — 135°. Угол наклона отвала – угол между плоскостью движения кромки ножей отвала и плоскостью движения бульдозера. В большинстве случаев наклон отвала является нежелательным, так как возникающее неравномерное распределение усилий резания неблагоприятно отражается на управляемости бульдозера (машину уводит в сторону) и его техническом состоянии. В отдельных случаях (работа на косогорах и т. п.) наклон отвала является необходимым. Принимаются следующие углы наклона отвала: на тяжелых, а также связных грунтах 4 – 8°; при работе на косогорах и неровностях – 4°. Необходимо постоянно следить за состоянием ножей бульдозеров – работа затупленными ножами снижает производительность. |

Общие сведения о строительных машинах |