- •1.7. Оптимальный выбор структуры гпс в условиях неопределенности

- •2.3. Методы специализации элементов производственной системы

- •2.4. Система технологической подготовки производства

- •5.1. Задача оптимальной загрузки транспортного устройства

- •5.2. Геометрическая интерпретация задачи линейного программирования

- •5.3. Транспортная задача

- •7. Оперативное управление в гпс

- •7.1. Оперативное планирование

- •7.4. Задача определения эффективности гпс

- •8. Надежность гпс

- •6.3. Оценка надежности информационной системы

- •8.4. Оценка надежности технологической системы

- •8.5. Анализ вероятностных характеристик транспортной системы

1.7. Оптимальный выбор структуры гпс в условиях неопределенности

развития производства

При управлении ТП часто возникает необходимость принятия решения в условиях неопределенности. Неопределенность при анализе ТП появляется из-за неполного знания общей физической и статистической природы явлений, происходящих в технологических и социальных системах. В этих случаях необходим математический аппарат, позволяющий принять решения в условиях ограниченной информации и выбрать оптимальные варианты. Подобные задачи в математике анализируются в теории игр и статистических решений [1,2,5] .

Во многих случаях необходимо определить оптимальное поведение по отношению к противодействующей стороне (противника), действие которой случайно. В этом случае возникает конфликтная ситуация, определяющаяся как игра, для которой формируют математическую модель и определяют правила игры, т.е. определяются противодействующие стороны (игроки) и исход конфликта (выигрыш или проигрыш).

Под игрой понимаются мероприятия, состоящие из ряда действий сторон. Если в конфликте участвует две стороны, игра называется парной, если более двух - множественной.

Стратегия игрока определяется как совокупность правил, характеризующих выбор варианта действий при каждом ходе противодействующего игрока в зависимости от сложившейся ситуации. Оптимальная стратегия игрока характеризуется тем, что при многократном повторении игры обеспечивается максимально возможный средний выигрыш (или минимально возможный средний проигрыш), выражаемый в количественной форме.

Модель

игры

обычно записывается в виде платежной

матрицы. Рассмотрим парную конечную

игру, имеющую конечное число стратегий,

в которой игрок А (мы) имеет

![]() , а игрок В (противник) -

, а игрок В (противник) -

![]() стратегий.

Такую игру называют игрой m

x

n

.

Обозначим наши стратегии

стратегий.

Такую игру называют игрой m

x

n

.

Обозначим наши стратегии

![]() ,

,

![]() ,

,

![]() ,

… ,

,

… ,

![]() ,

а стратегии противника -

,

а стратегии противника -

![]() ,

,

![]() ,

,

![]() ,

… ,

,

… ,

![]() .

.

Пусть

каждая сторона выбрала определенную

стратегию

![]() и

и

![]() .

Тогда исход

игры

(наш выигрыш) обозначим

.

Тогда исход

игры

(наш выигрыш) обозначим

![]() .

Если игра содержит случайные ходы, то

выигрыш при паре стратегий

будет случайной величиной, зависящей

от исходов всех случайных ходов. Тогда

оценкой ожидаемого выигрыша является

математическое ожидание случайного

выигрыша.

.

Если игра содержит случайные ходы, то

выигрыш при паре стратегий

будет случайной величиной, зависящей

от исходов всех случайных ходов. Тогда

оценкой ожидаемого выигрыша является

математическое ожидание случайного

выигрыша.

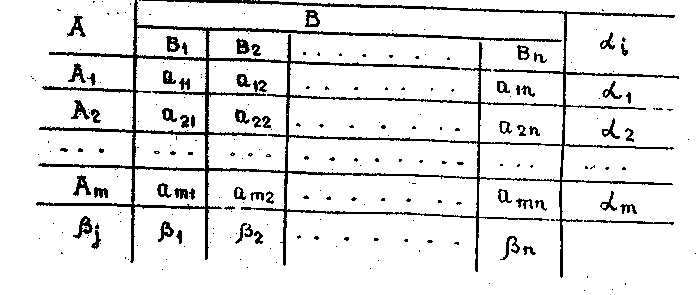

Предположим, что известны при каждой паре стратегий , тогда можно составить платежную матрицу игры (табл.1)

Для принятия решения в такой игре необходимо выбрать стратегию , которая давала бы выигрыш в определенном смысле [8,10] .

Правила принятия решения могут быть статистическими и детерминированными.

Детерминированные правила принятия решений

Правила

минимакса (максимина).

В этом случае игровая ситуация строится

следующим образом. В качестве результата

игры

![]() рассматривается потери (табл.1) стороны

В

в соответствующих показателях. Необходимо

определить наибольшие потери для каждого

выбора стратегии

рассматривается потери (табл.1) стороны

В

в соответствующих показателях. Необходимо

определить наибольшие потери для каждого

выбора стратегии

![]() в столбцах платежной матрицы, а затем

сделать выбор, приводящий к минимизации

максимальных потерь; математически это

выражается в виде

в столбцах платежной матрицы, а затем

сделать выбор, приводящий к минимизации

максимальных потерь; математически это

выражается в виде

![]() .

.

Эта

запись интерпретируется следующим

образом. Для каждого выбора стратегии

определять наибольшее значение

в столбцах платежной матрицы результата

, а затем найти такой выбор

![]() ,

который имеет наименьшее значение из

,

т.е.

,

который имеет наименьшее значение из

,

т.е.

![]() .

.

Аналогично

игра со стороны

![]() подразумевает в качестве результата

выигрыш (прибыль). При этом определяются

минимальный выигрыш для каждого выбора

стратегии

подразумевает в качестве результата

выигрыш (прибыль). При этом определяются

минимальный выигрыш для каждого выбора

стратегии

![]() в строках платежной матрицы, а затем

выбирается такая стратегия

в строках платежной матрицы, а затем

выбирается такая стратегия

![]() ,

которая приводит к максимизации

минимального выигрыша, т.е.

,

которая приводит к максимизации

минимального выигрыша, т.е.

![]() .

.

Это правило иногда называют правилом пессимиста, или правилом консервативного игрока, в том смысле, что игрок при принятии решения желает застраховать себя от высоких потерь.

Правило максимального (минимального) выбора.

Критерий в данном случае записывается следующим образом:

![]() ,

,

если в качестве результата рассматривать прибыль или экономический эффект стороны А , и

![]() ,

,

если рассматривать потери или убытки от выбора той или иной стратегии стороны В . Это правило называет правилом оптимиста, или правилом азартного игрока.

Правило Гурвица. Этот критерий базируется на комбинации максимального и максиминного критериев. Альтернативное действие выбирается в соответствии с выражением

![]() ,

,

где

![]() - весовой коэффициент критерия. Из этого

выражения следует, что при

- весовой коэффициент критерия. Из этого

выражения следует, что при

![]() этот критерий переходит в максиминный

этот критерий переходит в максиминный

![]() , а при

, а при

![]() - в максимальный

- в максимальный

![]() .

В связи с этим правило Гурвица устанавливает

компромисс между правилами пессимиста

и оптимиста.

.

В связи с этим правило Гурвица устанавливает

компромисс между правилами пессимиста

и оптимиста.

Правило

Лапласа.

Правило Лапласа является своеобразным

компромиссом между детерминированными

критериями и статистическими правилами

принятия решения. В этом случае

используется следующий принцип: если

намерения противостоящей стороны

неизвестны и все стратегии

равновероятны, т.е. нет доказательств,

что одна стратегия более вероятна, чем

другая, то стратегии

![]() (

,

,

,

… ,

(

,

,

,

… ,

![]() ,

… ,

)

оцениваются одинаковыми вероятностями

применения

,

… ,

)

оцениваются одинаковыми вероятностями

применения

![]()

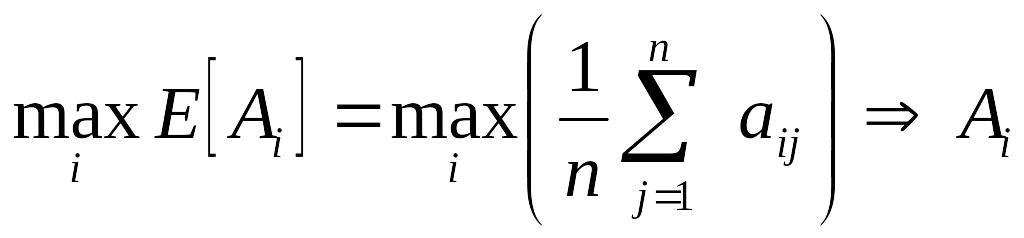

В этом случае выбор осуществляется следующим образом. Определяется максимальная ожидаемая оценка результата при выборе стратегии

.

.

Статистическое правило принятия решения

В тех

случаях, когда точных знаний об

использовании стратегий противником

![]() нет, тогда проблема выбора стратегии

требует знания вероятностей

нет, тогда проблема выбора стратегии

требует знания вероятностей

![]() (

(![]() ,

,

![]() ,

,

![]() ,

… ,

,

… ,

![]() ,

… ,

,

… ,

![]() )

применения стратегий

)

применения стратегий

![]() (

(![]() ,

,

,

… ,

,

… ,

)

.

,

,

,

… ,

,

… ,

)

.

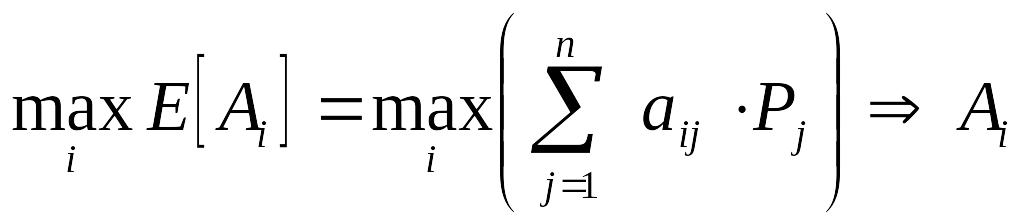

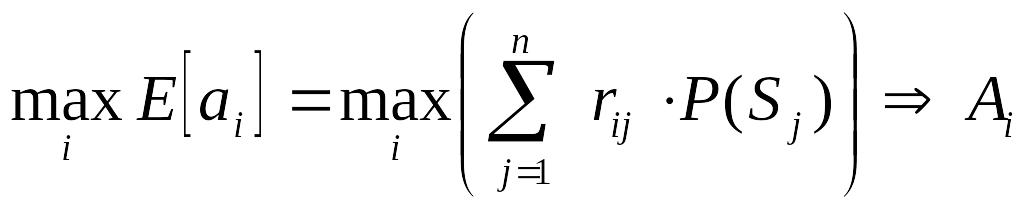

Если каким-либо образом удается определить эти вероятности, то выбор решения осуществляется в условиях риска. Критерием выбора решения в данной ситуации является максимум ожидаемого результата при выборе стратегии , который выражается следующим образом

,

,

где + + +… + + … + = 1.

При отсутствии информации о вероятностях применения противником стратегий можно вычислить ожидаемые значения каждого выбора для различных вероятностей и определить границы ожидаемых значений результата для каждого выбора.

Задача выбора вариантов ГПС

В настоящее время разработано множество вариантов ГПС. В каждом конкретном случае необходимо при проектировании выбирать наилучший среди них с точки зрения технических, организационных и экономических решений. При этом следует учитывать следующие условия [2,13].

1. Существует множество альтернативных вариантов ГПС, реализующих в ряде случаев взаимоисключающие друг друга концепции создания ГПС, различные конструктивные и технологические решения и т.д.

2. Возможно существование множества условий, в которых окажется ГПС после соз-дания, включающих условия эксплуатации, конструктивно-технологические особенности изготавливаемых изделий, особенности развития технологии. Указанные условия не могут контролироваться и управляться разработчиком ГПС, они существуют объективно и независимы от его воли.

3. Может быть получено некоторое множество результатов при создании ГПС в различных условиях эксплуатации в зависимости от выбранного альтернативного решения.

Имеется возможность оценки вероятности каждого условия, в котором, в будущем, может оказаться ГПС.

Сформулировано правило принятия решения. Решение может, приниматься в условиях определенности, риска и неопределенности.

Если решение принимается в условиях определенности, то каждое действие (выбор варианта ГПС) имеет известный результат. В условиях риска и неопределенности каждое действие может иметь несколько результатов в зависимости от условий, но в первом случае каждое условие имеет известную вероятность, а во втором – неизвестную.

Постановка задачи

Введем следующие обозначения:

![]() (

(![]() ,

,

![]() ,

… ,

,

… ,

![]() ,

… ,

,

… ,

![]() )

– возможные альтернативные решения

(варианты ГПС);

)

– возможные альтернативные решения

(варианты ГПС);

![]() (

(![]() ,

,

![]() ,

… ,

,

… ,

![]() ,

… ,

,

… ,

![]() )

– ряд возможных условий, в которых может

функционировать ГПС;

)

– ряд возможных условий, в которых может

функционировать ГПС;

![]() (

(![]() ,

,

… ,

,

,

… ,

![]() ,

… ,

)

– вероятность выполнения определенного

условия

,

… ,

)

– вероятность выполнения определенного

условия

![]() ,

причем

,

причем

![]() ,

,

![]() .

.

Каждая

пара (![]() ,

)

связана с результатом функционирования

ГПС, который обозначим

,

)

связана с результатом функционирования

ГПС, который обозначим

![]() .

Связь альтернативного решения (выбор

варианта ГПС), условия и результата

может быть представлена в виде матрицы

(табл.2). Если решение выносится в условиях

определенности, то размерность этой

матрицы понижается до вектора. Для

примера рассмотрим задачу создания ГПС

толстопленочных микросборок. Известно,

что существуют три концепции создания

таких ГПС: на основе завода-автомата

(

);

гибких автоматизированных цехов (

);

отдельных быстрозаменяемых модулей

(

.

Связь альтернативного решения (выбор

варианта ГПС), условия и результата

может быть представлена в виде матрицы

(табл.2). Если решение выносится в условиях

определенности, то размерность этой

матрицы понижается до вектора. Для

примера рассмотрим задачу создания ГПС

толстопленочных микросборок. Известно,

что существуют три концепции создания

таких ГПС: на основе завода-автомата

(

);

гибких автоматизированных цехов (

);

отдельных быстрозаменяемых модулей

(![]() ).

).

Типовая ГПС может эксплуатироваться при двух возможных условиях: толстопленочная технология сохранит в обозримом будущем свое доминирующее значение ( ) и, будет вытесняться какой-либо более прогрессивной технологией ( ).

Комбинация альтернативных вариантов ГПС и условий развития технологии дает шесть результатов: производительность труда; фондоотдачу и т.д. Мы будем рассматривать экономический эффект при эксплуатации ГПС.

Очевидно,

что первая концепция

для первого условия

![]() наиболее благоприятна, так как создание

завода-автомата при доминирующем

значении толстопленочной технологии

даст лучшие результаты.

наиболее благоприятна, так как создание

завода-автомата при доминирующем

значении толстопленочной технологии

даст лучшие результаты.

С другой стороны, если толстопленочная технология утратит свое доминирующее положение, то создание ГПС на базе завода-автомата может иметь отрицательное значение -большие потери. Подобное утверждение особенно близко будет к истине, если к моменту окончания разработки ГПС заложенные в нее решения морально устареют.

Третий

вариант ГПС

![]() наиболее подходит для второго условия

,

так как в систему можно будет оперативно

вводить новые модули, использующие

новые ТП.

наиболее подходит для второго условия

,

так как в систему можно будет оперативно

вводить новые модули, использующие

новые ТП.

Положим, что экономический эффект от эксплуатации ГПС в терминах поставленной задачи выразится матрицей (табл. 2).

Таблица 2

А |

S |

|

S1 |

S2 |

|

a 1 |

100 |

25 |

a 2 |

90 |

65 |

a 3 |

75 |

75 |

Решение задачи

Если известно, что толстопленочная технология не утратит своего доминирующего значения, то при принятии решения необходимо пользоваться только первым столбцом. Ясно, что в этих условиях будет выбран вариант , так как он позволяет получить наибольший результат.

Если с вероятностью, равной единице, известно, что толстопленочная технология к окончанию разработки ГПС утратит свое доминирующее положение, то выбирается альтернатива .

Если каким-либо образом удается определить эту вероятность, тогда выбор решения осуществляется в условиях риска.

Предположим,

что в условиях риска

![]() ;

;

![]() .

Тогда при выборе решения определяется

ожидаемое значение каждого действия

(выбора соответствующего варианта

ГПС), а затем выбирается вариант ГПС с

наибольшим ожидаемым значением.

.

Тогда при выборе решения определяется

ожидаемое значение каждого действия

(выбора соответствующего варианта

ГПС), а затем выбирается вариант ГПС с

наибольшим ожидаемым значением.

Ожидаемая оценка результата при выборе варианта ГПС - выражается следующим образом:

.

.

Для примера табл. 2 можно записать платежную матрицу (табл. 3)

Таблица 3

-

Тип ГПС

100

25

92,5

90

65

87,5

75

75

75,0

Поскольку

![]() имеет наибольшее ожидаемое значение,

необходимо выбрать вариант ГПС -

.

имеет наибольшее ожидаемое значение,

необходимо выбрать вариант ГПС -

.

Для

случая

![]() и

и

![]() -

-

![]() = 77,5;

= 77,5;

![]() = 82.5;

= 82.5;

![]() = 75,0.

= 75,0.

Выбираем вариант ГПС - .

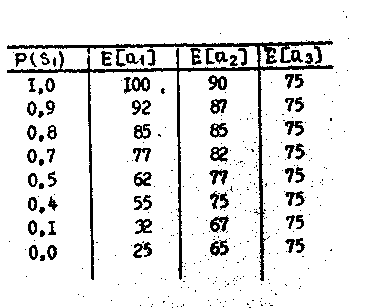

При отсутствии информации о вероятностях появления условий можно вычислить ожидаемые значения каждого выбора для различных вероятностей и определить границы ожидаемых значений результата для каждого выбора. Для рассматриваемого примера составим табл. 4 зависимости выбора структуры ГПС от вероятности стратегии.

Таблица 4

Выделенные в табл. 4 значения показывают, какие альтернативные варианты должны быть выбраны в соответствующих ситуациях:

1,0

![]() 0,8 -

;

0,8 -

;

0,8

![]() 0,4 -

;

0,4 -

;

0,4 0,0 - .

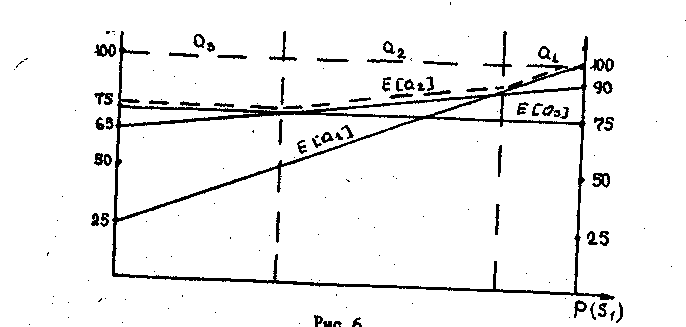

Полученное

правило выбора может быть проиллюстрировано

в виде

графика (рис. 6). По оси ординат

откладываются значения

из табл. 4, а по оси абсцисс - соответствующие

им вероятности

![]() .

Максимальные значения

в заданной точке

дают возможность определить выбор

варианта структуры ГПС.

.

Максимальные значения

в заданной точке

дают возможность определить выбор

варианта структуры ГПС.

2. ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ГПС

2.1. Основные принципы организации группового производства

Групповое производство нужно рассматривать, во-первых, как производственную систему, для которой требуется новый, более совершенный характер разработки, управления и распределения производственных задач и, во-вторых, как организационную основу для построения гибких автоматизированных и автоматических производств [9,11] . Введение новой организации производства, обеспечивающей резкое сокращение производственных циклов и внутрицеховых перемещений, уменьшение незавершенного производства, более быстрое освоение новых изделий, связано в ряде случаев с коренной перестройкой давно уже вошедшей в практику формы создания производств, цехов и участков по функциональному или технологическому признаку, когда на участках выполняются над разными деталями однородные операции.

Научно-техническая подготовка производства является одной из основных подсистем, определяющих разработку многих моделей организации производства. Она состоит из этапов научной, конструкторской, технологической и организационной подготовки производства, взаимосвязанных между собой и обеспечивающих:

сквозную унификацию конструкций, ТП, управляющих программ и математического обеспечения, создание плановых групп изделий;

специализацию цехов, участков, рабочих мест под плановые группы изделий;

подетальное планирование исходя из потребности сборки и полной загрузки участков обработкой групп изделий;

наименьшие простои оборудования из-за переналадки;

автоматизацию на базе станков с ЧПУ;

автоматизацию технологического проектирования, включая разработку управляющих программ.

Организация и развитие группового производства базируются на унификации. Направлениями технологической унификации, получившими широкое распространение, являются типизация ТП и групповой метод обработки деталей.

Основой технологической унификации служит классификация деталей и их характеристик по конструктивно-технологическим признакам на базе общности оборудования, наладки и инструментальной оснастки. В настоящее время разработано несколько систем классификации и кодирования деталей ЕСКД, КСТПП, Техархив, Группроект и др. В результате классификации деталям обычно присваивают определенный шифр, что ускоряет их поиск по заданным признакам. Классификация необходима для автоматизированного решения задач ТПП.

После классификации разрабатывают групповой ТП, который позволяет осуществлять обработку любой детали данной группы без значительных отклонений от общей технологической схемы. Используя системы кодирования и классификации деталей, можно выявить их общие признаки и свести детали в определенные конструктивно-технологические группы.

Группой называется совокупность деталей, характеризуемая при обработке общностью оборудования, оснастки, наладки и ТП (операционного). При создании групп принимаются во внимание габариты детали, так как они определяют типаж оборудования и размеры технологической оснастки. Кроме этого учитываются их геометрическая форма, общность подлежащих обработке поверхностей, их точность и шероховатость, однородность заготовок, серийность выпуска, экономичность процесса.

При групповом производстве группа деталей характеризуется конструкторским, технологическим (общность технологии), инструментальным (общность оснащения) и организационно-плановым (единое планирование и организация производства) единством.

Допускается использование нескольких методов группирования деталей (по видам обработки, общности технологического маршрута, операциям), если они целесообразны в условиях данного производства. Этим и определяется универсальность группового метода.

Групповым технологическим процессом называется совокупность групповых технологических операций, обеспечивающих обработку различных деталей группы (или нескольких групп) по общему технологическому маршруту. При групповом технологическом маршруте некоторые детали или их группы могут пропускать отдельные операции.

Подобного рода процессы являются основой для создания участков с замкнутым циклом производства, специализированных участков и групповых (многономенклатурных) поточных линий. В этих случаях групповой (многопредметный) поток состоит из деталеопераций. При образовании групп деталей с общим ТП следует учитывать объем выпуска отдельных деталей.

При разработке групповых процессов необходимо исходить из следующих основных положений:

- принятая последовательность технологических операций при групповом маршруте должна обеспечивать обработку любой детали группы в соответствии с чертежом и техническими требованиями;

- технологическая оснастка должна быть групповой или универсально переналаживаемой;

- оборудование должно обеспечивать высокопроизводительную обработку при минимальных затратах на его переналадку.

Выполняя работу по созданию наиболее рационального процесса, следует решать и ряд вопросов технического и организационного характера. К их числу относятся: технологичность конструкции, унификация вида заготовок, установление производственных связей (маршрутов движения деталей на участке, в цехе), определение объема параллельных работ в различных подразделениях предприятия. Правила разработки групповых ТП изложены в ГОСТ 14316-75.

2.2. Проектирование участков группового производства

В проектировании этих производственных систем выделяют две стадии:

- макропроектирование, определяющее функционально-структурное построение систем;

- инженерные расчеты и проектирование отдельных компонентов систем.

Первая стадия имеет определяющее значение не только в целях научно обоснованного выбора структуры, но и для обеспечения эффективного функционирования системы в целом.

Макропроектирование подетальных участков (цехов) при реорганизации, реконструкции действующих или проектировании новых цехов (предприятий) выполняется в три этапа.

Анализ, и выявление конструктивно-технологической общности деталей на основе классификации. Цель классификации - получение на последнем ее уровне конечных классификационных группировок деталей, однородных по конструктивно-технологическим параметрам.

Анализ сформулированных групп деталей по определяющим планово-организационным характеристикам. При решении вопроса о специализации участков нельзя не учитывать характеристики деталей по таким факторам, как их трудоемкость и объем выпуска. Эти факторы в значительной мере предопределяют степень стабильности производственных условий и характер движения деталей в производстве, т.е. функционирование системы во времени.

Синтез конструктивно-технологической и планово-организационной общности деталей и окончательное формирование целевых и целостных структур систем (цехов, участков) группового производства. При закреплении групп деталей за участками необходимо обеспечить проектирование "равновеликих" участков по количественному составу оборудования или нормам-управляемости.

Применительно к проектированию ГПС можно перечислить ряд укрупненных этапов проводимых работ:

- классификация деталей по конструктивно-технологическим признакам и группирование их;

разработка групповых маршрутных ТП; нормирование их и расчет количества ТО и рабочих мест;

- определение уровня организации и автоматизации производственного процесса и разработка ТЗ на ГАУ, ГАЦ;

разработка операционных ТП управления и контроля изделий, нормирование их, а также уточнение количества ТО и рабочих мест;

разработка ТЗ на базовые части переналаживаемой оснастки, нестандартное технологическое и контрольно-измерительное оборудование;

- расчет количества и графиков подачи заготовок, основных и вспомогательных материалов, инструмента и технологической оснастки, расчет грузопотоков и предварительная планировка ГАУ, ГАЦ , разработка организации погрузочно-разгрузочных, транспортных и складских работ АТНС;

-разработка ТЗ на нестандартное оборудование АТНС;

разработка структуры ГАУ, ГАЦ, схемы функционирования и общего алгоритма работы;

- разработка ТЗ на АСУ ГАУ, ГАЦ;

- разработка технических проектов на нестандартное оборудование и СУ и рабочих проектов на оснастку;

- разработка рабочей документации на нестандартное оборудование, технические средства управления, математическое обеспечение.