- •1. Загальна частина

- •1.1 Особливості далекого транспорту природних газів

- •1.2 Сезонне коливання витрат газу

- •2 Технологічна частина

- •2.1 Технологічні схеми компресорних станцій

- •2.2 Основні системи кс

- •2.3 Допоміжні системи кс

- •2.4 Пуск кс

- •2.5 Система маслоснабжения кс і гпа, маслоочисні машини та апарати повітряного охолодження масла

- •2.6 Системи охолодження транспортованого газу на компресорних станціях

- •3 Розрахункова частина

- •3.1 Розрахунок фізичних властивостей газу

- •10. Використана література

2.5 Система маслоснабжения кс і гпа, маслоочисні машини та апарати повітряного охолодження масла

Система маслоснабжения компресорної станції включає в себе дві маслосистеми: Загальноцехові і агрегатну.

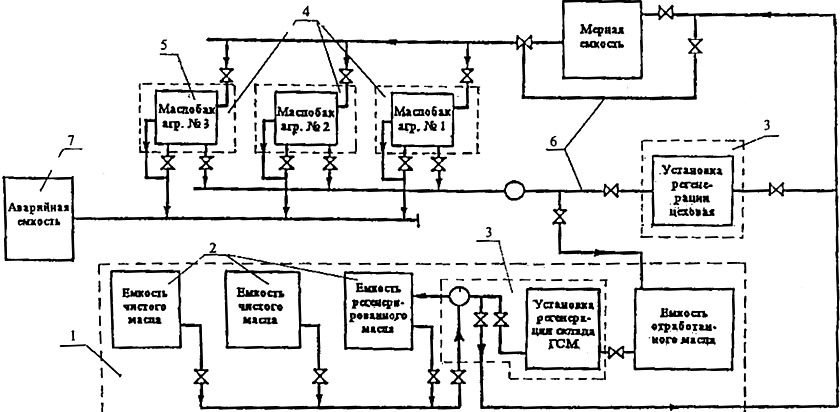

Загальноцехові маслосистема (рис. 2.29), призначена для прийому, зберігання та попередньої очистки масла перед подачею його в видаткову ємність цеху. Ця система включає в себе: склад ПММ 1 і приміщення маслорегенераціі 3. На складі є в наявності ємності 2 для чистого і відпрацьованого масла. Обсяг ємностей для чистого масла підбирається виходячи із забезпечення роботи агрегатів терміном не менше 3 місяців. У приміщенні складу ПММ встановлюється ємність отрегенерірованного масла і ємність відпрацьованого масла, установка для очистки масла типу ПСМ-3000-1, насоси для подачі масла до споживачів, а також система маслопроводів з арматурою.

Рис. 2.29. Загальноцехові маслосистема:

1 - склад ПММ; 2 - ємності масляні; 3 - приміщення маслорегенераціі; 4 - газоперекачувальні агрегати; 5 - маслобак ГПА; 6 - мастилопроводи; 7 - аварійна ємність

Після підготовки масла на складі ПММ і перевірки його якості, підготовлене масло надходить в видаткову ємність. Обсяг видаткової ємності вибирається рівним об'єму маслосистеми ГПА, плюс 20% для підживлення працюючих агрегатів. Ця видаткова ємність, обладнана замірній лінійкою, використовується для заправки агрегатів маслом. Для газотурбінних ГПА застосовується масло марки ТП-22С або ТП-22Б. Для організації руху масла між складом ПММ і видаткової ємністю, а також для подачі до ГПА чистого масла і відкачування з нього відпрацьованого масла їх з'єднують за допомогою маслопроводів. Ця система повинна забезпечувати наступні можливості в подачі масла:

- Подачу чистого масла з витратного маслобака в маслобак ГПА, при цьому лінія чистого масла не повинна мати можливість змішуватися з відпрацьованим маслом;

- Подачу відпрацьованого масла з ГПА тільки в ємність відпрацьованого масла;

- Аварійний злив і перелив масла з маслобака ГПА в аварійну ємність. Для аварійного зливу необхідно використовувати електропривідні засувки, що включаються в роботу в автоматичному режимі, наприклад, при пожежі.

2.6 Системи охолодження транспортованого газу на компресорних станціях

Компримування газу на КС призводить до підвищення його температури на виході станції. Чисельне значення цієї температури визначається її початковим значенням на вході КС і ступенем стиснення газу.

Надмірно висока температура газу на виході станції, з одного боку, може привести до руйнування ізоляційного покриття трубопроводу, а з іншого боку - до зниження подачі технологічного газу і збільшенню енерговитрат на його компримування (через збільшення його об'ємної витрати).

Певні специфічні вимоги до охолодження газу пред'являються в північних районах країни, де газопроводи проходять в зоні вічній грунтів. У цих районах газ в цілому ряді випадків необхідно охолоджувати до негативних температур з метою недопущення протаивания грунтів навколо трубопроводу. В іншому випадку це може привести до спучування грунтів, зміщення трубопроводу і, як наслідок, виникнення аварійної ситуації.

Охолодження технологічного газу можна здійснити в холодильниках різних систем і конструкцій; кожухотрубних (типу "труба в трубі"), повітряних компресійних і абсорбуючих холодильних машинах, різного типу градирнях, повітряних холодильниках і т.д.

Найбільшого поширення на КС отримали схеми з використанням апаратів повітряного охолодження АВО (рис. 2.22). Однак слід зазначити, що глибина охолодження технологічного газу тут обмежена температурою зовнішнього повітря, що особливо позначається в літній період експлуатації. Природно, що температура газу після охолодження в АВО не може бути нижче температури зовнішнього повітря.

Рис. 2.22. План-схема обв'язки апаратів повітряного охолодження газу:

1 - апарат повітряного охолодження газу; 2, 4, 6, 7 - колектори;

3 - компенсатори; 5 - свічки; 8 - обвідна лінія

Взаємне розташування теплообмінних секцій і вентиляторів для прокачування повітря практично і визначає конструктивне оформлення АВО. Теплообмінні секції АВО можуть розташовуватися горизонтально, вертикально, похило, зигзагоподібно, що і визначає компоновку апарату.

Рис. 2.23. Схема підключення апарату повітряного охолодження (при нижньому розташуванні вентилятора):

1 - повітряний холодильник газу 2Серп-75; 2 - свічка; 3, 4 - колектори входу і виходу газу

АВО працює таким чином: на опорних металоконструкціях закріплені трубчасті теплообмінні секції (рис. 2.23-2.24). По трубах теплообмінної секції пропускають транспортований газ, а через міжтрубний простір теплообмінної секції за допомогою вентиляторів, що приводяться в обертання від електромоторів, прокачують зовнішнє повітря. За рахунок теплообміну між нагрітим при компримування газом, рухомим в трубах, і зовнішнім повітрям, що рухається по міжтрубному просторі, і відбувається охолодження технологічного газу на КС.

Рис. 2.24. Апарат повітряного охолодження газу з верхнім розташуванням вентилятора:

1 - теплообмінна поверхню; 2 - вентилятор; 3 - патрубок; 4 - дифузор; 5 - клиноремінна передача; 6 - електродвигун

Досвід експлуатації АВО на КС показує, що зниження температури газу в цих апаратах можна здійснити приблизно на значення порядку 15-25 ° С. Одночасно досвід експлуатації вказує на необхідність і економічну доцільність якнайповнішого використання установок охолодження газу на КС в річному циклі експлуатації, за винятком тих місяців року з вельми низькими температурами зовнішнього повітря, коли включення всіх апаратів на попередній КС призводить до охолодження транспортованого газу до температури, яка може привести до випадання гідратів. Зазвичай це відноситься до зимового часу року.

При проектуванні компресорної станції кількість апаратів повітряного охолодження вибирається відповідно до галузевими нормами ОНТП51-1-85. На підставі цих норм температура технологічного газу на виході з АВО повинна бути не вище 15-20 ° С середньої температури зовнішнього повітря.

Зменшення температури технологічного газу, що надходить в газопровід після його охолодження в АВО, призводить до зменшення середньої температури газу на лінійній ділянці трубопроводу і, як наслідок, до зниження температури і збільшення тиску газу на вході в наступну КС. Це, в свою чергу, призводить до зменшення ступеня стиснення на подальшої станції (при збереженні тиску на виході з неї) і енерговитрат на компримування газу по станції.

Очевидно також, що оптимізація режимів роботи АВО повинна відповідати умові мінімальних сумарних енерговитрат на охолодження і компримування газу на даній ділянці роботи газопроводу.

Слід також зазначити, що апарати повітряного охолодження газу є екологічно чистими пристроями для охолодження газу, не вимагають витрати води, відносно прості в експлуатації. В експлуатації застосовуються такі типи АВО газу: 2Серп-75, АВЗД, фірм "Нуово Піньон" і "Крезо Луар".

В даний час установки охолодження транспортованого газу є одним з основних видів технологічного обладнання КС.