- •2. Загальні відомості по редукторах. Найбільш поширені схеми циліндричних зубчастих редукторів

- •2 Загальні відомості та кінематичні схеми черв'ячних редукторів

- •Особливості розбирання та складання редуктора, регулювання зачеплення і підшипників, система змащування.

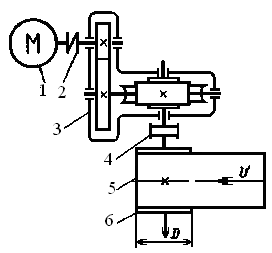

- •Основні параметри установки

- •Коротка характеристика основних типів підшипників кочення

- •Система умовних позначень підшипників

- •Підшипники кулькові радіальні сферичні дворядні

- •Підшипники роликові радіальні однорядні без буртів на внутрішньому кільці

- •Підшипники роликові конічні однорядні

- •Підшипники упорні кулькові однорядні

М іністерство

освіти і науки України

іністерство

освіти і науки України

Херсонський національний технічний університет

Кафедра основ конструювання

Реєстр. № 36/626-21.03.13

Методичні рекомендації до виконання лабораторних робіт

з дисципліни: “Деталі машин”

дисципліни: “Деталі машин”

для студентів 3 курсу

напряму підготовки:

6.050502 - інженерна механіка

6.050503 - машинобудування

галузі:0505 – машинобудування та матеріалообробка

факультету машинобудування

ХЕРСОН – 2013

Методичні вказівки для проведення лабораторних робіт з дисципліни: “Деталі машин”/ І.А. Селіверстов., Ю.Є.Мєшков. – Херсон, ХНТУ, 2013. 65с.

Рецензент: к.т.н., доцент кафедри обладнання

промислових підприємств С.А. Русанов

Затверджено

на засіданні кафедри ОК

протокол № від

зав. кафедри Ю.Г.Розов

Відповідальний за випуск Ю.Г.Розов, к.т.н., доцент, завідувач кафедри ОК

ЗМІСТ

ВСТУП………………………………………………………………………………………………………………………………………………………………4

ТЕХНІКА БЕЗПЕКИ ПРИ ПРОВЕДЕННІ ЛАБОРАТОРНИХ РОБІТ……………………………………………………………5

ЛАБОРАТОРНА РОБОТА №1………………………………………………………………………………………………………………………..6

Приводи загального призначення

ЛАБОРАТОРНА РОБОТА № 2……………………………………………………………………………………………………………………10

Вивчення основних геометричних параметрів, кінематичних і силових характеристик зубчастого циліндричного редуктора

ЛАБОРАТОРНА РОБОТА № 3…………………………………………………………………………………………………………………….22

Визначення основних геометричних параметрів, кінематичних і силових характеристик черв'ячного редуктора

ЛАБОРАТОРНА РОБОТА 4………………………………………………………………………………………………………………………….33

Дослідження коефіцієнта корисної дії черв'ячного редуктора

ЛАБОРАТОРНА РОБОТА №5……………………………………………………………………………………………………………….……40

Вивчення підшипників кочення

СПИСОК РЕКОМЕНДОВАНОЇ ЛІТЕРАТУРИ…………………………………………………………………………………………….48

ДОДАТКИ……………………………………………………………………………………………………………………………………………………..49

ВСТУП

Сучасному інженерові, що здійснює створення і експлуатацію машин, в інженерній практиці доводиться зустрічатися з розв’язанням питань щодо випробування машин, механізмів і їхніх елементів. Інженер повинен бути підготовлений до проведення експериментів по машинній техніці. Початок цієї підготовки для студентів машинобудівних спеціальностей здійснюється при вивченні і виконанні лабораторних робіт з дисципліни «Деталі машин», що дозволяє освоїти методи випробування машинних об'єктів не тільки в навчальних цілях, але й виконувати експерименти, з якими багатьом інженерам доводитися зустрічатися на виробництві. При виконанні лабораторних робіт стикаються між собою теорія й досвід, що не тільки сприяє засвоєнню навчального матеріалу, але й розвиває мислення.

Лабораторні роботи досить ефективні в справі закріплення і поглиблення знань, представляють досконалу форму для запам’ятовування.

Експерименти, передбачені лабораторними роботами, полегшують вивчення фізичної сутності функціонування деталей і вузлів машин у реальних умовах, дозволяють більш глибоко осмислити методи їхніх розрахунків і, що особливо важливо, розвивають самостійність і творчу ініціативу. Самостійно виконуючи експерименти, студент переконується, що вищим критерієм істини є досвід, практика людської діяльності.

Експериментальні навички, що здобувають у навчальних лабораторіях по Деталям машин - важливий внесок у справу підготовки студентів до проведення науково-дослідної роботи. Завдання, розв'язувані при виконанні лабораторних робіт, типові для наукових досліджень.

При складанні методичних рекомендацій переслідувалася мета допомогти студентам підготуватися до проведення експерименту, пов'язаного з теорією досліджуваного питання, ознайомитися з дослідними установками, вимірювальними приладами, методикою випробування й придбати навички критичного аналізу отриманих результатів. Тому по кожній лабораторній роботі після сформульованої мети приводяться короткі теоретичні відомості, опис лабораторної установки й пристосувань, порядок виконання роботи, рекомендації зі складання звіту й перелік контрольних питань.

Проведення експериментів супроводжується розсіюванням вимірюваних величин, що вимагає повторення досвідів і розрахунку середніх значень.

При складанні методичних рекомендацій по виконанню лабораторних робіт по Деталям машин для інженерних спеціальностей були враховані специфіка приводів, машин і оснащеність кафедри лабораторним обладнанням. У порядку підготовки до лабораторної роботи студенти повинні проробити відповідну частину дійсного керівництва, для самоконтролю відповісти на поставлені в ній питання й ретельно вивчити інструкцію з техніки безпеки. При підготовці до роботи студенти одержують у викладача необхідну консультацію, а експерименти проводять під його керівництвом. До роботи допускаються студенти, що показали під час опитування достатні знання про мету, обладнання лабораторної установки, методиці проведення досліджуваної роботи й техніку безпеки.

ТЕХНІКА БЕЗПЕКИ ПРИ ПРОВЕДЕННІ ЛАБОРАТОРНИХ РОБІТ.

1. Лабораторні роботи проводяться під наглядом викладача чи лаборанта. Студент може працювати на дослідницьких машинах і устаткуванні тільки з дозволу викладача. Студентам забороняється самостійно включати чи виключати устаткування, виконувати будь-які операції на ньому, полишати його без нагляду в процесі роботи.

2. Перед включенням установки потрібно перевірити наявність і правильність положення огороджень деталей, що обертаються. Не дозволяється класти на установку будь-які сторонні предмети. Зняті деталі й інструмент потрібно розташовувати так. щоб виключити травмування. Забороняється кидати на підлогу інструмент і деталі.

3. Забороняється робити розробку вузлів експериментального устаткування і приладів, не пов'язану із проведенням експериментів. Будь-яка зборка й розбирання вузлів установки під час їхньої роботи категорично заборонено.

4. Забороняється під час роботи проводити ремонтні заходи. усувати несправності електрообладнання, чистити устаткування, торкатися струмоведучих частин, електрощитів і електричних рубильників. Корпус випробувальної машини повинен бути надійно заземленим.

5. Після закінчення роботи студенти зобов'язані зібрати вимірювальний інструмент, методичні матеріали тощо і здати їх лаборанту. В разі втрати інструмента чи псування приладів студенти несуть за них матеріальну відповідальність.

ЛАБОРАТОРНА РОБОТА №1

ПРИВОДИ ЗАГАЛЬНОГО ПРИЗНАЧЕННЯ

Мета роботи

Теоретичне вивчання приводів машин та механізмів технологічного, випробувального, транспортуючого обладнання, які входять в тематику з дисципліни Деталі машин .

2. Теоретична частина

З’єднання вала машини з електродвигуном можливе лише у відносно рідких випадках, коли частоти обертання цих валів однакові, наприклад в приводах центробіжних насосів, вентиляторів та ін. Якщо ця вимога не виконується, то для привода машини необхідне установлення підвищувальної або знижувальної передачі.

В деталях машин в більшості випадків розробляють знижувальні передачі від електродвигуна до приводного вала машини, який обертається з меншою кутовою швидкістю.

Механічні приводні механізми можуть підключати різні типи редукторів, пасових, ланцюгових, фрикційних передач і з’єднувальних муфт.

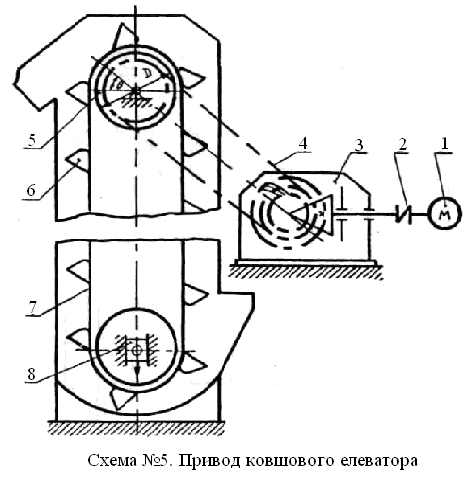

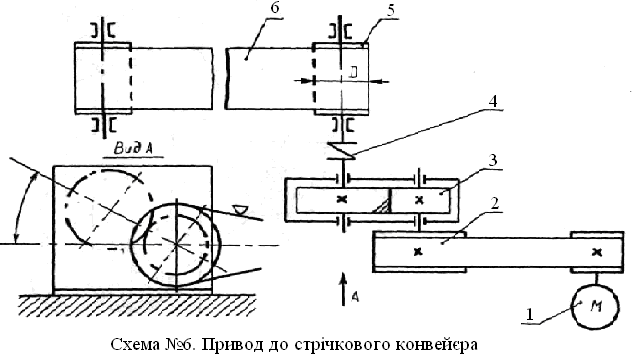

3. Лабораторне устаткування

1. Приводи загального призначення, які містять двигун, редуктор, муфти;

2. Макет ланцюгового підвісного конвеєра;

3. Макет ланцюгового пластинчатого горизонтального конвеєра;

4. Макет стрічкового конвеєра;

5. Макет возика мостового крана;

6. Плакати схем редукторів;

7. схеми приводів загального призначення;

4. Порядок виконання робіт

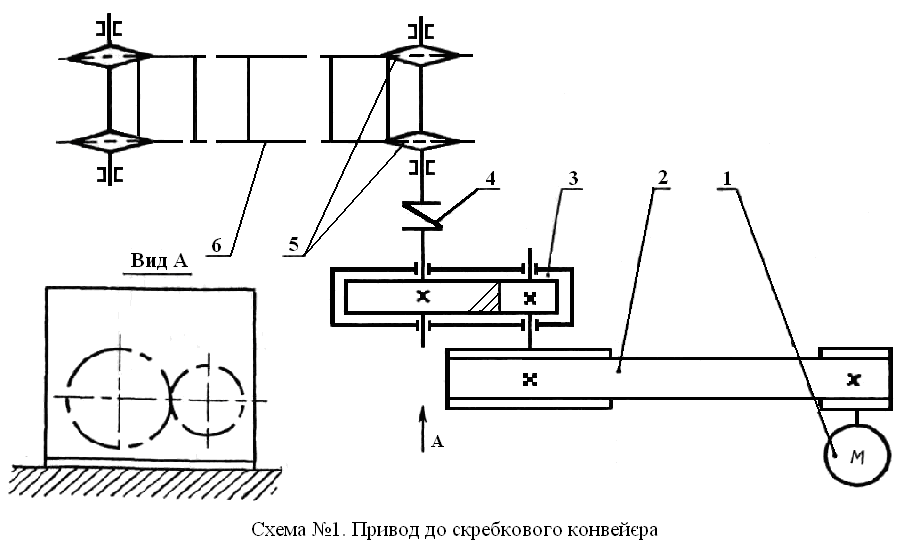

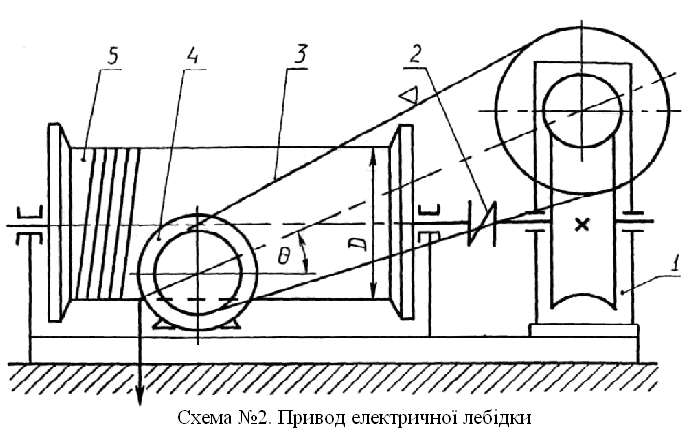

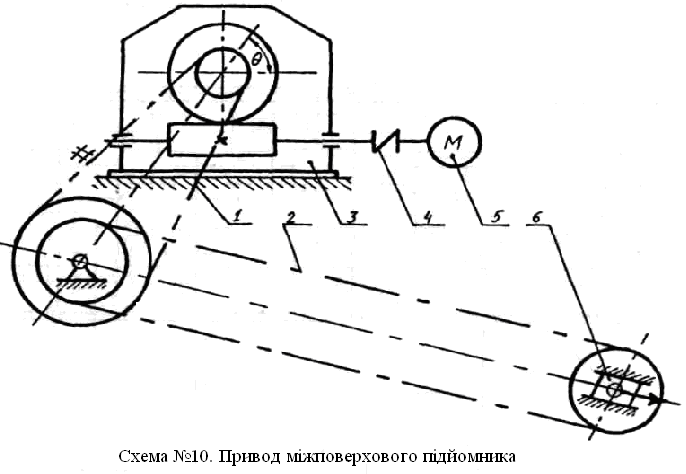

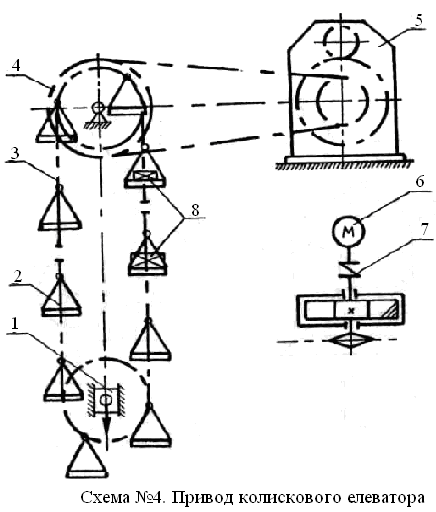

1. Викладач розповідає зміст 2-х схем приводів загального призначення, використовуючи макети, плакати, редуктори і приводи у металі.

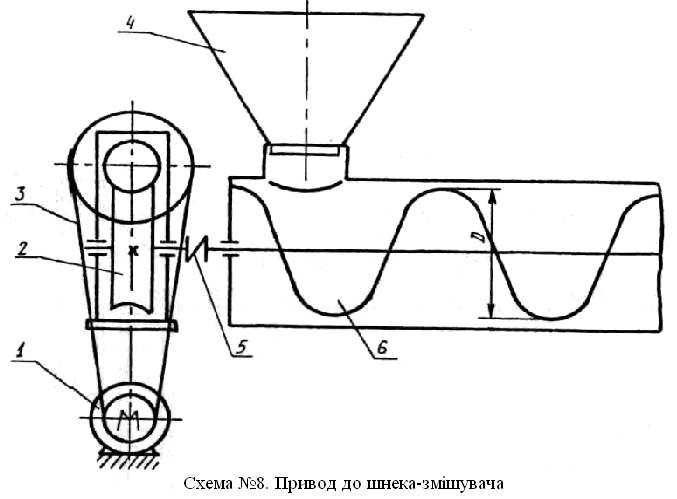

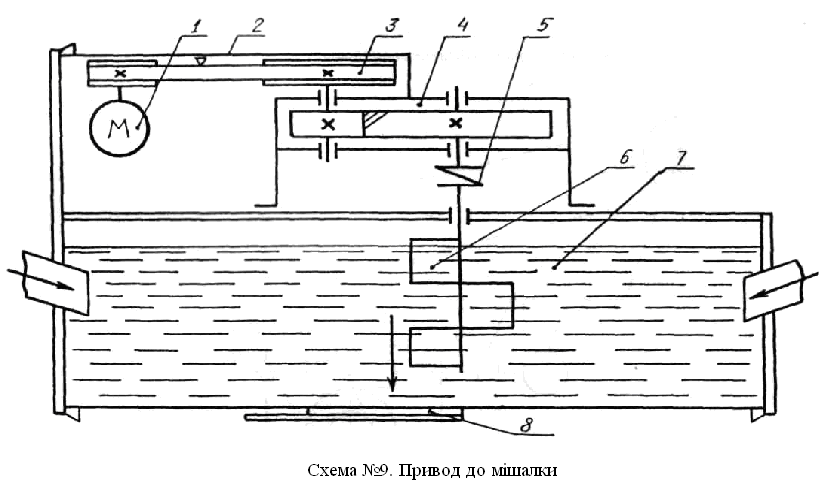

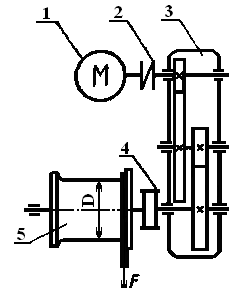

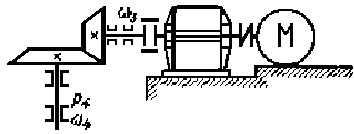

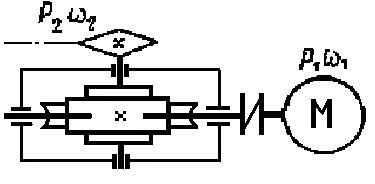

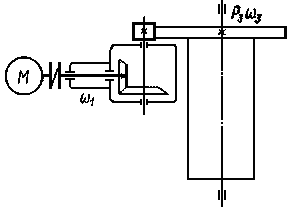

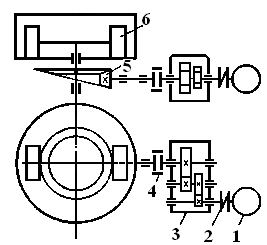

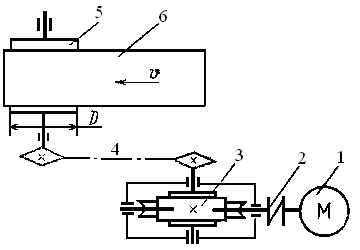

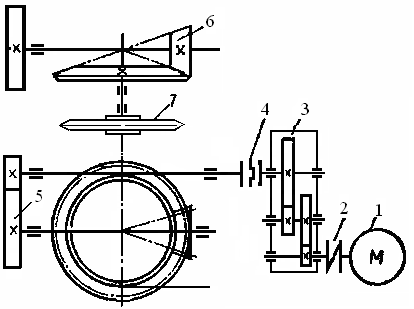

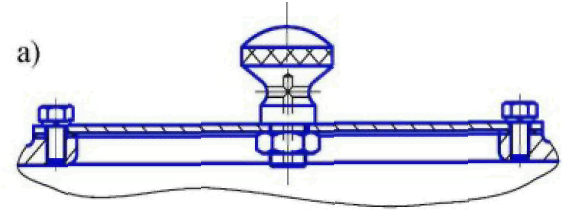

2. Розбираються інші схеми приводів студентами групи з обміркуванням різних варіантів (рис. 1.1).

3. Видача кожному студенту 5-ти схем приводів для самостійної роботи і складання звіту.

5. Зміст звіту

1. Накреслити послідовно 5 кінематичних схем приводів (по вказівці викладача) з відображенням 5-ти передач гнучкого зв’язку замість пунктирних ліній (по вказівці викладача). При цьому студент зобов’язаний розглянути необхідність співвідношення всіх передач в кожній кінематичній схемі.

2 Описати призначення та структуру кожного з 5-ти механічних приводів. Дати характеристику передач: пасових, ланцюгових, зубчастих, черв’ячних, хвильових, планетарних і редукторів з вказівками переваг та недоліків. (рис. 1.1).

3 На занятті пропонуються зразки студентських звітів по даній лабораторній роботі.

6. Контрольні запитання

1. Для чого призначається механічний привід?

2. Які типи механічних передач входять до комплекту привода?

3. Які редуктори використовуються в приводах?

4. Які передачі гнучкого зв’язку зустрічаються в приводах?

5. Для чого і які використовують муфти в приводах?

6. Які переваги та недоліки пасових передач?

7. Які переваги та недоліки ланцюгових передач.

8. Які переваги та недоліки зубчастих та черв’ячних передач?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис1.1. кінематичні схеми приводів.

ЛАБОРАТОРНА РОБОТА № 2

ВИВЧЕННЯ ОСНОВНИХ ГЕОМЕТРИЧНИХ ПАРАМЕТРІВ, КІНЕМАТИЧНИХ І СИЛОВИХ ХАРАКТЕРИСТИК ЗУБЧАСТОГО ЦИЛІНДРИЧНОГО РЕДУКТОРА

1. Мета роботи:

1.1. Вивчити кінематичні схеми, варіанти складанні та умовні позначення циліндричних зубчастих редукторів.

1.2 Ознайомитися з конструкцією циліндричного зубчастого редуктора, особливостями його розкладанні і складанні, системою змащення.

1.3 Визначити габаритні і приєднувальні розміри редуктора.

1.4 Визначити геометричні параметри зубчастих коліс і передавальні числа передач.

1.5 Визначити основну кінематичну характеристику редуктора, а також показник технічного рівня редуктора.

2. Загальні відомості по редукторах. Найбільш поширені схеми циліндричних зубчастих редукторів

Редуктор - це механізм, призначений для пониження кутових швидкостей і збільшення крутних моментів і виконаний у вигляді окремого агрегату. З'єднання редуктора з двигуном та робочою машиною здійснюють за допомогою муфт або пасових і ланцюгових передач.

Широко застосовують мотор-редуктори, які представляють собою об'єднані в одне ціле фланцевий високошвидкісний електродвигун і редуктор.

Мотор-редуктори економічні і мають більш високі ККД і пусковий момент, ніж звичайні тихохідні високомоментні електродвигуни.

Редуктори широко застосовують у приводах різних робочих машин в різних галузях машинобудування, тому кількість різновидів їх велика.

Залежно від виду застосовуваних передач редуктори бувають: циліндричні - Ц; конічні - К; конічно - циліндричні-КЦ; черв'ячні-Ч; червячно-циліндричні - ЧЦ; циліндро-черв'ячні - ЦЧ; планетарні - П, хвильові - В.

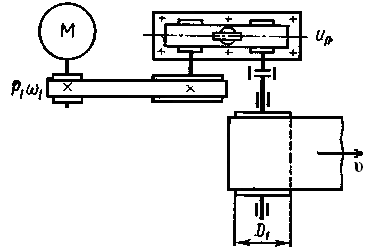

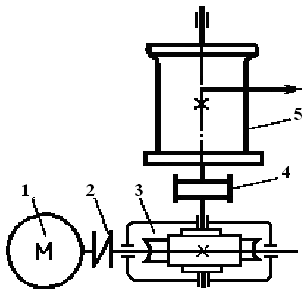

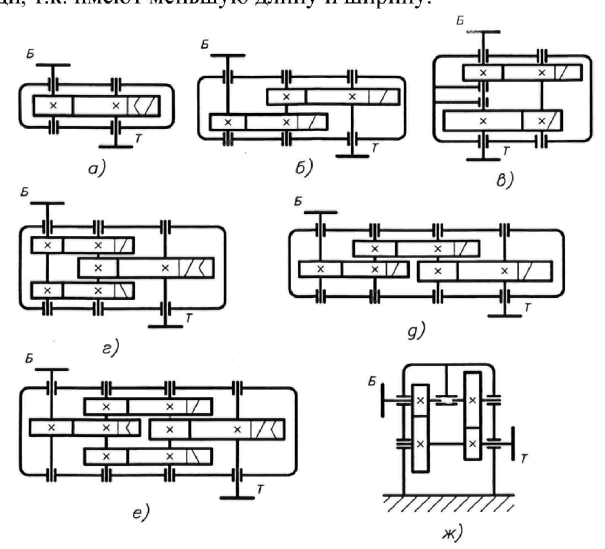

Циліндричні редуктори відповідно до рис 2.1 виконують звичайно одно, двох-і триступеневими. Геометричні осі валів в циліндричному редукторі паралельні і розташовуються в одній горизонтальній площині. Випускаються також редуктори з валами, розташованими у вертикальній площині відповідно до рис 2.1,ж.

Перевага редукторів з валами у вертикальній площині полягає в тому, що вони займають менші виробничі площі, тому мають меншу довжину і ширину. При малих загальних передатних відношеннях застосовують одноступеневі редуктори відповідно до рис 2.1,а. Щоб уникнути збільшення габаритів передавальні числа доцільно вибирати не більше 6,3.

Найбільшого поширення в даний час мають двоступеневі редуктори, схеми яких представлені на рис 2.1,б,в,г,ж. Для них характерні передавальні відношення 6,3-40 (50).

Рис 2.1 Кінематичні схеми циліндричних редукторів

Більш простими за конструкцією є двоступеневі редуктори по розгорнутій схемі, представлені на рис 2.1.б, тому вони мають найменшу ширину. Але несиметричне розташування коліс на валах щодо опор, призводить до нерівномірного розподілу навантаження по довжині зуба. Тому такі редуктори вимагають жорстких валів. Для поліпшення умов роботи найбільш навантаженого тихохідного ступеню застосовують двоступеневі редуктори з роздвоєним швидкохідним ступенем у відповідності з рис 2.1,г. Деформація вала тихохідної ступені не викликає концентрації навантаження по довжині зуба, внаслідок симетричного розташування коліс тихохідної ступені щодо опор, а роздвоєна швидкохідна ступень дозволяє зменшити довжину редуктора. При цьому обидві зубчаті пари швидкохідної ступені роблять косозубими, одну пару з правим, а іншу з лівим зубом. Це дозволяє врівноважити осьові зусилля в косозубих передачах, розвантажити від них підшипники.

Швидкохідний вал встановлюють на радіальних роликопідшипників, що допускають осьове самовстановлення.

Самі найменші габарити по довжині мають співвісні редуктори відповідно до рис 2.1,в. Тому їх застосування в даний час все більше розширюється.

При передатних відношеннях 40-250 застосовують триступеневі редуктори. Триступеневий редуктор по розгорнутій схемі представлено на рис 2.1,д, але більш досконалою є схема з роздвоєною проміжною ступінню, що представлена на рис 2.1,е. У редукторі, виконаному за даною схемою, забезпечуються найбільш сприятливі умови для роботи швидкохідної і тихохідної ступіней.

Недоліком триступеневих редукторів є великі габарити і маса, тому їх частково замінюють більш компактними планетарними і хвильовими редукторами.

У сучасних циліндричних редукторах застосовують, як правило, косозубі і шевронні передачі, які мають більшу несучу здатністю і плавність роботи в порівнянні з прямозубими.

Шестерні, через їх невеликі розміри зазвичай виготовляють заодно з валом. Для відповідальних вал-шестерень застосовую поковки або штампування (при серійному виготовленні). а для менш відповідальних-прокат.

Колеса при діаметрі до 500 мм виготовляють кованими і штампованими, при великих розмірах - литими.

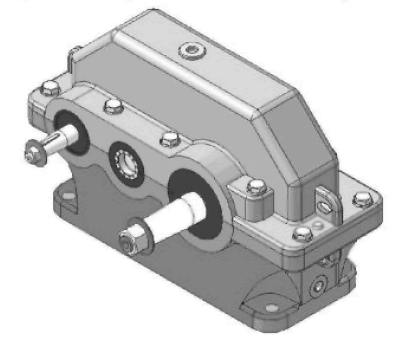

Корпуси сучасних редукторів відповідно до вимоги: технічної естетики мають обтічну форму. Бобишки і ребра розташовують усередині корпусу. Для фундаментних болтів передбачають ніші, при яких лапи не виступають за габарити корпусу.

Верх кришки корпусу у відповідності з рис 2.2 роблять горизонтальним, що спрощує її обробку і дозволяє використовувати поверхню кришки як монтажну базу.

Рис 2.2-Форма сучасного циліндричного редуктора

Кришку з корпусом редуктора з'єднують гвинтами, ввертають в гнізда, які нарізають безпосередньо в корпусі редуктора.

Для виключення зсуву кришки щодо корпусу передбачені конічні штифти. Штифти, ставляться перед обробкою отворів в бобишках під підшипники.

При складанні редуктора кожен вал складається заздалегідь. Колеса на вали встановлюють по посадці з натягом (H7/r6, Н7/s6 та ін) і складання цих деталей зазвичай проводять під пресом.

Рис. 2.3. Структура умовного позначення редуктора

Тип редуктора визначають за видом застосовуваних передач і порядком їх розміщення в напрямку до тихохідного валу. Циліндричний редуктор, як зазначено раніше, позначають буквою Ц.

Число однакових передач для циліндричного редуктора позначає число ступіней в редукторі (2, 3 і т.д.).

Якщо вали циліндричного редуктора розташовані у вертикальній площині, то у цифри, що означає число ступіней, додають індекс В. Наприклад, на рис 2.1, ж, наведена схема редуктора Ц2в.

У конструктивних особливостях широкі редуктори позначають буквою Ш, вузькі - У, співвісні - С.

Вузькі редуктори застосовують в загальному машинобудуванні, і вони мають коефіцієнт ширини коліс Ψва=0,2-0,4. Широкі редуктори застосовують в середньому і важкому машинобудуванні з коефіцієнтом ширини коліс Ψва = 0,5-1,2.

Головним параметром циліндричного редуктора є міжосьова відстань тихохідної ступені awт мм. При цьому, якщо передачі виконані з зачепленням Новикова, то поряд з міжосьовою відстанню пишеться буква Н.

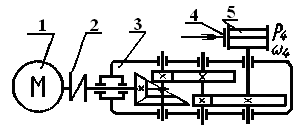

Варіанти складання редуктора відрізняються один від одного розташуванням вхідного і вихідного кінців валів редуктора.

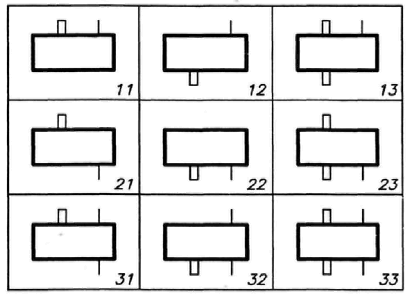

Різні варіанти складанні та їх цифрове позначення наведено на рис 2.4.

Рис. 2.4 Варіанти складання редукторів

У позначенні редуктора також вказують форму вихідного кінця вала

(Ц - циліндричний, К-конічний, М-у вигляді частини зубчастої муфти), кліматичного виконання і категорії розміщення відповідно до ГОСТ15150-69.

Редуктори, призначені для роботи з помірним кліматом, позначають буквою У, сухим і вологим тропічним кліматом-Т. Категорії розміщення позначаються цифрами з 1 по 4.

Приклад позначення редуктора в замовленні:

Редуктор Ц2У-200-25-12КУЗ, ГОСТР 50891 - 96,

де Ц2У-циліндричний двоступінчастий вузький редуктор;

200 - міжосьова відстань тихохідної ступені, мм;

25 - номінальне передавальне число;

12 - варіант складанні у відповідності з рис 2.4;

К - вихідний кінець вала конічний; У - кліматичне виконання (для помірного клімату); 3 - категорія розміщення (для експлуатації в закритих приміщеннях, або в приміщеннях з регульованим кліматом).

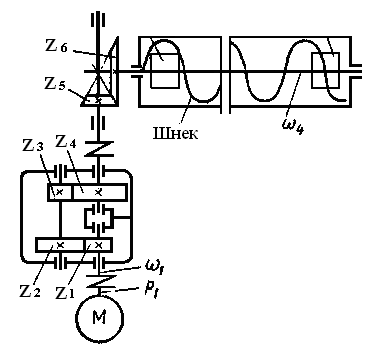

Методи встановлення підшипників

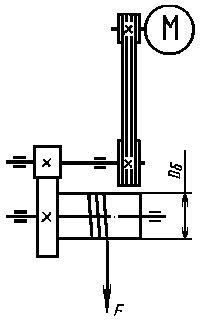

В якості опор валів в циліндричних редукторах зазвичай застосовують підшипники кочення. Це можуть бути як радіальні шарикопідшипники (одно і дворядні), так і радіально-упорні шарикопідшипники. В даний час все частіше використовуються роликопідшипники. Підшипники в опорах валів встановлюють по одній з двох схем: установка «враспор» у відповідності з рис 2.5,а,б,в, і установка з фіксованою і «плаваючою» опорами у відповідності з рис 2.5,г.

У двохопорних валах циліндричних редукторів невеликої довжини - до 300-350мм [L <(6-8)donop] - використовується перша схема установки. Вона є найбільш простою та дешевою, так як розточки в бобишках корпусу під підшипники гладкі і наскрізні. Вал фіксується від переміщень в обох напрямках торцями кришок підшипників.

Зовнішні кільця підшипників встановлюються в корпусі по посадці, що забезпечує незначні зазори, що дозволяє кільцю під час роботи повертатися на невелике значення. Це забезпечить більш рівномірне зношування бігової доріжки зовнішнього кільця. Крім того, за наявності зазору полегшується осьове переміщення кілець, необхідне для регулювання підшипників.

Відсутність заклинювання при нагріванні або помилках виготовлення і складанні гарантується зазором «а» у відповідності з рис 2.5,а,б. Зазор «а» встановлюють при складанні опор шляхом підбору комплекту регулювальних металевих прокладок 1 відповідно до рис 2.5а, підшліфування і підбору по товщині компенсаторних кілець 2 у відповідності з рис 2.5,6 або за рахунок переміщення різьбової пробки 1 проміжної шайби 2 і валу щодо упорної притискної кришки у відповідності з рис 2.5,в. Величина зазору «а» приймається на 0,2-0,3 мм більше величини теплового подовження валу ΔL при радіальних підшипниках і на величину «осьової гри» при радіально-упорних підшипниках.

Рис 2.5 - Схеми встановлення підшипників на валах

При встановленні підшипників за другою схемою, тобто з одною фіксуючою і однією плаваючою опорами, температурні подовження валу не викликають защемлення тіл кочення в підшипниках, не потрібно точного розташування посадочних місць підшипників по довжині вала. Проте така схема має ряд недоліків: мала жорсткість опор і пов'язане з цим збільшення прогинів валів і деформація розташованих на них деталей, відносна складність конструкції фіксуючої опори.

В циліндричних редукторах така схема застосовується рідко. Частіше застосовується схема, коли обидві опори плаваючі, наприклад, швидкохідний вал в циліндричному редукторі з роздвоєним швидкохідним ступенем у відповідності рис 2.1,г.

Система змащення редуктора

Змащення зубчастих редукторів зменшує втрати потужності на тертя в зачепленні і підшипниках, значно знижує зношування тертьових поверхонь, зменшує нагрів передачі, знижує шум і оберігає від корозії.

При колових швидкостях зубчастих коліс від 0,3 до 12,5 м/с застосовують картерне змащення, тобто занурюють зубчасті колеса в масло, налите у картер редуктора. При обертанні коліс масло захоплюється зубцями, розбризкується, потрапляє на внутрішні стінки корпусу, звідки стікає в нижню частину. Усередині корпусу утворюється суспензія часток масла в повітрі. Частинки покривають поверхню всіх розташованих усередині корпусу деталей. Перевагою картерної системи змащення є її простота і надійність.

Гранично допустимі рівні занурення коліс циліндричного редуктора в масляну ванну складають hM ≈ m - 0,25d2т, тобто колесо швидкохідної ступені має бути навантажено не менше ніж на величину модуля, а колесо тихохідної ступені (як максимальне за розмірами) повинно бути занурено не більше ніж на чверть діаметра.

Вважають, що в двохступеневому редукторі при окружній швидкості V≥1м/с достатньо занурити в мастило колесо тихохідної ступені. При V<1м/с в мастило повинні бути занурені колеса обох ступіней.

Якщо глибина занурення колеса тихохідної ступені виявиться надмірною, то знижують рівень мастила, а для змащення колеса швидкохідної ступені встановлюють спеціальне змащуюче колесо.

При колвих швидкостях зубчастих коліс більше 12,5м/с застосовується циркуляційна система змащення. У цьому випадку до поверхонь тертя безперервно підводиться свіже охолоджене та профільтроване мастило, а відпрацьоване мастило безперервно відводиться.

Об'єм масляної ванни редуктора приймається не менше 0,35 - 0,7л мастила на 1 кВт переданої потужності редуктора.

Для збереження відстою мастила, зазор між найбільшим зубчастим колесом і днищем повинен бути не менше 15 мм.

Принцип призначення сорту мастила наступний: чим вище окружна швидкість колеса, тим меншою повинна бути в'язкість мастила, чим вище контактні напруги на зубах, тим більшою в'язкістю повинно володіти мастило. Тому попередньо визначають окружну швидкість коліс і фактичні контактні напруги, а потім за таблицями визначають необхідну кінематичну в'язкість і марку мастила.

Заливку мастила в редуктор здійснюють через оглядовий люк, виконаний у відповідності з рис 2.6,а. У кришці оглядового люка є віддушина для вирівнювання тиску всередині редуктора з атмосферним, так як при роботі редуктора мастило нагрівається, і тиск усередині редуктора підвищується. При відсутності віддушини надлишковий тиск може пробити манжетні ущільнення вихідних кінців валів і викликати витікання мастила.

У нижній частині картера знаходиться отвір з різьбовою пробкою, яка зображена на рис. 2.6,б. Він служить для зливу відпрацьованого мастила.

Контроль рівня мастила здійснюється мастило вказівниками. Найбільш часто використовуються жезлові мастило вказівники у відповідності з рис 5.1, г.

Рис. 2.6- Конструктивні елементи для заливки, контролю рівня і зливу мастила

Застосовують також мастило вказівники ліхтарного типу, показані на рис 2.6,д. Останнім часом досить часто застосовують дві контрольні пробки у відповідності з рис 2.6,в.

Змащування підшипників зубчастих редукторів найбільш часто здійснюється тим же мастилом, яким змащуються деталі передач. При окружній швидкості коліс V≥1м/с утворюється масляний туман. Бризки мастила покривають внутрішні поверхні стінок корпусу.

Мастило, що стікає з коліс, валів і зі стінок корпусу потрапляє в підшипники.

При окружних швидкостях коліс V<1м/с змащення підшипників здійснюється індивідуально консистентним мастилом. У цьому випадку підшипники закривають із внутрішньої сторони спеціальними мастило утримуючими кільцями.

3. Прилади й устаткування:

1 Циліндричний двоступеневий зубчастий редуктор.

2 Металева лінійка.

3 Штангенциркуль.

4. Кутомір.

4 Персональна електронно-обчислювальна машина IBM PC.

4. Порядок виконання роботи

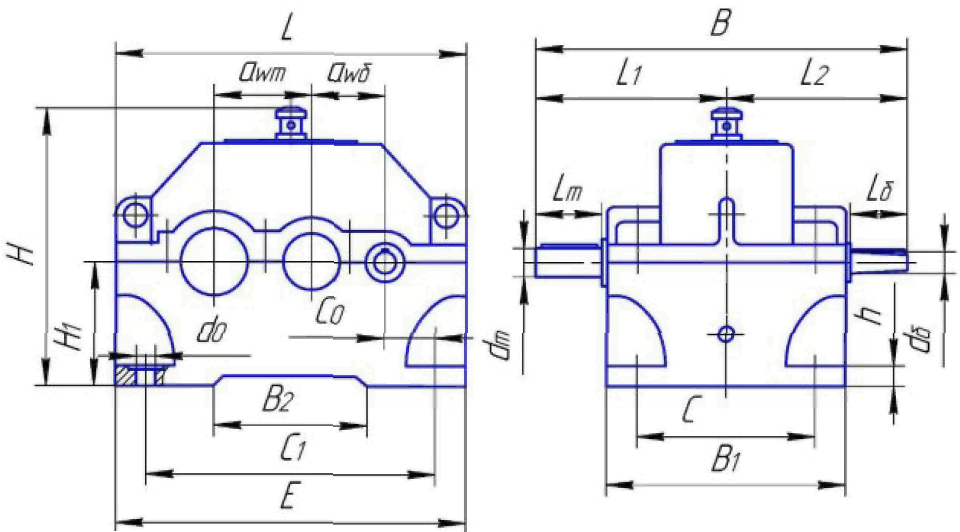

1 У відповідності з рис 2.7 заміряють габаритні і приєднувальні розміри редуктора.

До габаритних відносяться три найбільших розміру по довжині, ширині і висоті.

До приєднувальних розмірів відносяться ті розміри, за допомогою яких даний виріб - редуктор - приєднується до іншого виробу.

Такими є: довжина і ширина настановної площини, якими редуктор встановлюється на плиту або раму; розміри отворів під болти для кріплення редуктора і відстань між отворами по довжині і ширині; розміри вихідних кінців швидкохідного і тихохідного валів (довжини і діаметри); відстані від підошви редуктора до осі швидкохідного і тихохідного валів, міжосьові відстані між валами.

Рис. 2.7 - Схема вимірювання редуктора

2. Записують умовне позначення редуктора і зображують можливі схеми складання.

3 Проводять розкладання редуктора і визначають передавальні числа передач, а також геометричні параметри прямозубих (β=0) і косозубих стандартних (xi=x2=0) або рівнозміщених передач (х2 =-х1).

3.1 Підраховують числа зубців швидкохідної і тихохідної ступіней ZlБ, Z2Б, Z1T, Z2Т І визначають передаточні числа:

|

(2.2) |

3.2 Вимірюють ширину коліс і визначають коефіцієнти ширини:

|

(2.3) |

Визначають також розрахунковим шляхом торцеві модулі коліс обох ступіней:

|

(2.4) |

3.3 Вибирають стандартні значення нормальних модулів mnБ і mnТ найближчі менші до mtБ і mtТ, відповідно до ГОСТ 9563-80: *

1 ряд ... 1,0; 1,25; 1,5; 2,0; 2.5; 3,0; 4,0; 5,0; 6,0; 8

2 ряд .... 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; та т.д.

* перший ряд переважний

3.4 Для косозубих передач визначають кути нахилу зубців

|

(2.5) |

3.5. Розраховують діаметри вершин зубців:

|

(2.6) |

ділильні діаметри шестерні d1Б, d1Т і коліс, d2Б, d2Т відповідно швидкохідної і тихохідної ступіней

|

(2.7) |

міжосьові відстані швидкохідних аwб і тихохідних аwт ступіней і редуктора аw, одержані значення узгодити з СТ СЕВ 229-75

аwp=аwт+аwт |

(2.8) |

4 Визначають навантажувальну характеристику редуктора - крутний момент на тихохідному валу Тт, Нм - за умови контактної міцності.

Приймаючи термін служби необмеженим, з виразу

|

(2.9) |

отримаємо

|

(2.10) |

де аwт- міжосьова відстань тихохідного ступеню, мм;

![]() -

допустима напруга на контактну міцність

менш міцного з коліс (приймають в

залежності від матеріалу і термообробки

коліс), МПа [2];

-

допустима напруга на контактну міцність

менш міцного з коліс (приймають в

залежності від матеріалу і термообробки

коліс), МПа [2];

Ка - допоміжний коефіцієнт:

Ка = 450 - для прямозубих передач;

Ка = 410 - для косозубих передач;

Кн - коефіцієнт навантаження, для попередніх розрахунків при несиметричному розташуванні колеса відносно опор Кн = 1,4.

Визначається потужність на швидкохідному і тихохідному валах:

Р1=Т1 * 1, Вт |

(2.11) |

|

(212) |

|

|

|

|

де Т1 - крутний момент на швидкохідному валу;

Т2 - крутний момент на тихохідному валу редуктора;

р - к.к д. редуктора;

р= 1۰2

1 - к.к.д. зачеплення однієї зубчатої передачі;

2 - к.к.д. однієї пари підшипників каченя; орієнтовно для закритих зубчатих передач можна приймати 1=0,97; 2=0,99;

1 - кутова швидкість швидкохідного валу, задається викладачем з ряду 80 с-1, 100 с-1, 120 с-1, 150 с-1.

5. Контрольні питання

1 Що таке зубчастий редуктор?

2 Які розрізняють зубчасті редуктори по числу ступіней, по формі коліс і розташуванню валів?

3 Як побудовані двохступеневі циліндричні редуктори?

4 Назвіть основні параметри редуктора?

5 Що таке модуль зачеплення і як його визначити.

6 Назвіть основні елементи двохступеневих редукторів?

7 Як визначається міжосьова відстань редуктора?

8 Як визначаються передаточні відношення редуктора?

9 Як визначається потужність редуктора?

10 Як визначається к.к.д. редуктора?

11 Чим характерний сучасний дизайн циліндричного редуктора?

12 Назвіть переваги двоступеневого циліндричного редуктора з роздвоєною швидкохідною ступінню.

13 Назвіть призначення настановних штифтів між кришкою і корпусом редуктора.

14 З чого складається умовне позначення циліндричного зубчастого редуктора?

15 Які схеми установки підшипників застосовують у циліндричних редукторах?

16 Яке призначення компенсаторних кілець чи прокладок

17 Які існують системи змащення зачеплень в циліндричних редукторах і при яких окружних швидкостях коліс їх застосовують?

18 Як змащуються підшипники в редукторі?

19 Назвіть глибину занурення зубчатих коліс у масляну ванну.

20 Як визначити обсяг масляної ванни?

21 Як здійснюється контроль рівня мастила?

22 Назвіть призначення віддушини.

23 Яка величина є основною кінематичною характеристикою редуктора?

24 Назвіть основну навантажувальну характеристику редуктора.

25 Як визначається показник технічного рівня редуктора?

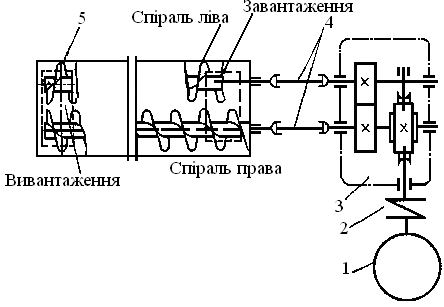

ЛАБОРАТОРНА РОБОТА № 3

ВИЗНАЧЕННЯ ОСНОВНИХ ГЕОМЕТРИЧНИХ ПАРАМЕТРІВ, КІНЕМАТИЧНИХ І СИЛОВИХ ХАРАКТЕРИСТИК ЧЕРВ'ЯЧНОГО РЕДУКТОРА

1 Мета роботи:

1 Вивчити загальні відомості і кінематичні схеми черв'ячних редукторів.

2 Визначити габаритні і приєднувальні розміри редуктора.

3 Ознайомитися з конструкцією черв'ячного редуктора, особливостями його розкладання і складання, регулюванням черв'ячного зачеплення і підшипників валів, системою змащення.

4 Визначити геометричні параметри черв'яка і колеса.

5 Визначити основну навантажувальну і кінематичну характеристику, а також показник технічного рівня редуктора.