- •Методичний матеріал для самостійного вивчення

- •1. Поняття про цикл будівництва свердловин.

- •2. Класифікація свердловин за їх призначенням.

- •Тема: Морські основи та плавучі засоби для буріння свердловин на морі.

- •1. Класифікація та характеристика стаціонарних основ.

- •2. Самопідіймаючі бурові основи.

- •3. Напівзанурені бурові основи.

- •Тема: спо.

- •1. Автоматизація і механізація спо.

- •2. Основні положення при спо.

- •Тема: Силові приводи бурових установок.

- •1. Переваги і недоліки окремих видів силових приводів.

- •2. Характеристика передач.

- •Тема: Розташування привишечних споруд та обладнання на буровій.

- •Тема: Загальні відомості про гірські породи.

- •Тема: Стискуваність гірських порід.

- •Вплив всестороннього стискування і температури на механічні властивості гірських порід.

- •Залежність величини пластичної деформації до руйнування від тиску всестороннього тиску.

- •Тема: Напружений стан гірських порід.

- •Розподіл напружень поблизу свердловини за с.Г. Лехницьким.

- •Тема: Породоруйнуючі інструменти.

- •1. Призначення породоруйнуючого інструменту.

- •2. Класифікація породоруйнуючого інструменту за характером руйнування породи і за призначенням.

- •Тема: Лопатеві долота.

- •1. Основні особливості і недоліки.

- •2. Вимоги до якості лопатевих доліт.

- •Тема: Бурильна колона.

- •1. Призначення та складові елементи бурильної колони.

- •2. Умови роботи бурильної колони.

- •Тема: Бурильні труби.

- •1. Бурильні труби спеціальної конструкції.

- •2. Алюмінієві бурові труби.

- •Тема: Основні відомості про промивальні рідини.

- •1. Функції промивальної рідини та вимоги до неї.

- •2. Класифікація промивальних рідин.

- •Тема: Вплив складу і властивостей промивальних рідин на ефективність роботи долота.

- •Тема: Фактори, що обумовлюють зміни складу і властивостей промивальних рідин в процесі буріння.

- •1. Основні причини зміни властивостей.

- •2. Вплив води та агресивних газів.

- •Тема: Регулювання густини промивальних рідин на водній основі.

- •1. Суть методу підвищення густини.

- •2. Способи підвищення густини.

- •Тема: Основні відомості про ускладнення.

- •1. Класифікація ускладнень.

- •2. Порушення цілісності стінки свердловини.

- •2. Порушення цілісності стінок свердловини.

- •Тема: Ускладнення при бурінні вічномерзлих порід.

- •1. Характеристика ускладнень.

- •2. Основні способи профілактики ускладнень.

Тема: Ускладнення при бурінні вічномерзлих порід.

План:

1. Характеристика ускладнень.

2. Основні способи профілактики ускладнень.

1. Гірські породи називаються мерзлими або кріогенними, коли їх температура нижче 00С, а вода, що входить до їх складу, повністю або частково знаходиться в твердому стані, тобто у вигляді льоду.

Розрізняють три види структури мерзлих порід: масивну; шарувату, в якій лід знаходиться у вигляді орієнтованих в одному напрямку лінз і прошарків; сітчасту, де лінзи і прошарки льоду перетинаються. Потенціально ускладнені розрізи представлені мерзлими породами з текстурою першого типу. Вони складаються з гальки, піску, глинистих відкладів та їх різновидів, зцементованих льодом.

Вміст льоду в породі оцінюється коефіцієнтом льодитості, що являє собою відношення об’єму (маси) льоду до об’єму (маси) породи. Чим більший коефіцієнт льодистості, тим більша передумова до ускладнень у процесі буріння при таненні льоду.

2. Основним способом профілактики ускладнень при бурінні мерзлих порід є підтримання нормального температурного режиму свердловини, при якому інтенсивність теплообмінних процесів між стінками свердловини і циркулюючою рідиною знаходиться в допустимих межах, які не викликають постійної зміни агрегатного стану цементуючого матеріалу – льоду.

Розтоплення мерзлої породи веде до утворення каверн і збільшення вмісту шламу в промивальній рідині, в тому числі із-за обвалів. Якщо розтоплення не зупинити, то може наступити обвалювання гирла свердловини.

При відсутності циркуляції промивальна рідина на водній основі може замерзнути. При температурі мерзлої породи нижче -20С можливе зімיяття обсадної колони при замерзанні води, що знаходиться в кавернах. Зминаючі навантаження на обсадну колону зростають при ексцентричному розміщенні труб щодо кільцевого пояса льоду, що формується при замерзанні.

Повне запобігання розтоплення мерзлих порід можливе лише при мінусовій температурі промивальної рідини в кільцевому просторі свердловини.

Зменшення розтоплення порід забезпечується шляхом застосування промивальних рідин, які при інших рівних умовах, мають меншу теплопровідність, фільтрацію і температуру, а також забезпеченням ламінарного режиму руху, обмеженням підводу енергії ззовні.

Найсприятливіший метод профілактики – продування повітрям.

Для буріння в мерзлих породах рекомендується використовувати долота зменшеного діаметра до глибини необхідного спуску обсадної колони, враховуючи, що діаметр свердловини внаслідок розтоплення збільшиться до необхідного.

Після розбурювання мерзлих порід ствол свердловини необхідно закріпити обсадною колоною. Башмак колони слід встановлювати в міцних породах, що не осипаються при розтопленні. Кільцевий простір між стінками свердловини, якщо вони складені непроникними породами, ізолюють пакерами.

Для цементування свердловини використовують тампонажні матеріали, що здатні утворювати тампонажний камінь при мінусовій температурі (на вуглеводневій основі), а також суміші, які не виділяють тепла при твердінні (безгіпсові).

Кільцевий простір за експлуатаційною колоною в інтервалі залягання мерзлих порід нерідко заповнюють арктичним дизельним паливом, яке також виконує роль теплоізолятора.

22 Багатовибійне буріння і буріння з горизонтальним зануренням в пласт

Технологія проводки багатовибійних свердловин.

Буріння різко пологих пластів.

Всі існуючі методи буріння свердловин передбачають розкриття продуктивного пласта тільки одним стволом (шляхом вертикального або майже вертикального перетину продуктивного пласта). Для різкого збільшення віддачі нафтових пластів бурять свердловини Багатовибійне зі значно розширеною привибійної зоною, завдяки тому що ствол має розгалуження в межах продуктивного пласта.

Розгалуження свердловини проводиться шляхом зарізання і буріння з основного стовбура додаткових, різко вигнутих пологих або навіть горизонтальних стовбурів у бік на десятки і сотні метрів уздовж по продуктивної пласту.

Технологія проведення Багатовибійне свердловини зводиться до наступного. До покрівлі продуктивного пласта або ж трохи вище бурят звичайну свердловину. Від неї в продуктивному пласті в різні боки буряться відгалуження (додаткові стовбури). У першу чергу до проектної глибини проводиться стовбур, що має максимальне проектне відхилення. Наступні додаткові стовбури забурюються з нього послідовно знизу вгору. У тому випадку, якщо продуктивний пласт складний нестійкими породами, обмежуються бурінням одного стовбура з горизонтальним входженням в пласт. Після того як Багатовибійне свердловина пробурена, її, як правило, до місця зарізання самого верхнього додаткового стовбура обсаджують колоною.

Для буріння різко пологих додаткових пластів були розроблені спеціальні компоновки низу бурильної колони. Основна частина цих компонувань-короткий турбобур, що дозволяє викривляти стовбури з радіусом кривизни 25 - 50 м замість 250 м і вище, одержуваних при роботі стандартними турбобурами. Крім того, порівняно невелика маса і мала довжина коротких турбобуров дозволяють значно ефективніше використати момент пружних сил, створюваний звичайними відхилювача.

23.Встановка гравійних фільтрів

1. Мета встановлення.

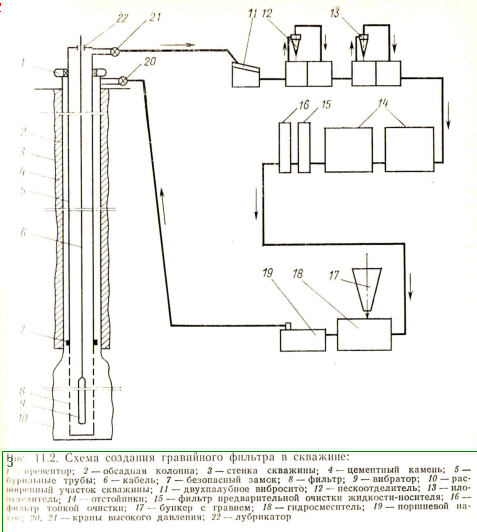

2. Схема створеннягравійного фільтра в свердловині.

Один з найбільш поширених способів запобігання руйнування колектора при експлуатації свердловини – установка гравійних фільтрів. Суть способу полягає у наступному. Ділянка свердловини трохи нижче башмака обсадної колони, спущеної до покрівлі продуктивного пласта (див. рис. 11.1, б), розширюють за допомогою гідравлічних або механічних розширювачів, зміцнюють короткої потайною колоною, складеної з обсадних труб з попередньо профрезеровано щілинами, а потім кільцевий простір між колоною і стінками свердловини заповнюють спеціально відібраної фракцією зерен гравію. Погайная колона з щілистими отворами і гравійна обсипання її утворюють високопроніцаемие для рідини і практично непроникний для часток піску фільтр.

Ефективність установки гравійного фільтра залежить від якості тих рідин, які використовуються при розширенні стовбура і для транспортування гравію, від способу укладання гравію в кільцевому зазорі і складу гравію. Щоб можливо менше забруднювати продуктивний пласт, доцільно при первинному розтині його і розширенні стовбура використовувати безгліністую промивну рідину з малим вмістом твердої фази (краще-без неї) і з малою фільтратоотдачей. Такий рідини може служити водний розчин КСL або іншої солі, оброблений відповідним полімером з метою підвищення в'язкості і можливо більшого зниження фнльтратоотдачі. Як при первинному розтині, так і в період розширення стовбура, необхідно підтримувати лише мінімальне надлишковий тиск у свердловині і дуже ретельно очищати промивну рідину від виносяться зі свердловини твердих частинок, щоб запобігти глибоке проникнення їх в колектор.

Для транспортування гравію в свердловину потрібна спеціальна дуже чиста рідина, практично не містить твер фази. В якості такої рідини зазвичай використовують водні розчини солей (КСl, NaCL, СаСl2., СаВг2, ZnBr2), оброблені полімерами, а в разі розтину нефтенасищенних порід також очищену нафту і нафтопродукти. Зміст твердої фази в такій рідини не повинне перевищувати приблизно 2 - 3 г/м3, а розміри її частинок повинні бути менше 2 мкм.

Ємкості для зберігання рідини-носія, ємності циркуляційної системи та інше обладнання і трубопроводи, з якими ця рідина буде вступати в контакт, включаючи бурильні труби і внутрішню поверхню обсадної колони, необхідно попередньо ретельно очистити шкребками від бруду та іржі і промити. Щоб в період очищення обсадної колони частки бруду та іржі не могли помітно забруднити колектор, рекомендується перед початком операції нижній paсшіренний ділянку свердловини заповнити чистою рідиною досить високої в'язкості і в процесі очищення підтримувати тільки мінімальну репресію на пласт [27].

Щоб забезпечити високу ступінь чистоти самої жідкостіносітеля гравію, її попередньо пропускають через два комплекти спеціальних фільтрів: перший - з отворами розміром 25-50 мкм, другий-з отворами розміром 2 - 10 мкм. Такі ж фільтри включають до складу циркуляційної системи для підтримки чистоти цієї рідини в період транспортування гравію в свердловину.

На рис. 11.2 показана одна з сучасних схем транспортування гравію в розширена ділянка свердловини. Свердловину, в яку на бурильних трубах 5 спущений фільтр 8, складений з корозійностійких труб з профрезеровано в стінках щілинами, промивають способом зворотної циркуляції чистої рідиною-носієм гравії. Устя свердловини попередньо герметизують превентора 1. Виходить з колони рідина направляють в очисну систему, що складається з двопалубного вібросита 11 з розмірами отворів у верхньому ситі 0,1 мм, в нижньому - приблизно 0,07 мм, батарей гідроциклонів 12 і 13, відстійників 14, фільтрів 15 і 16 тонкого очищення, змішувача 18 і поршневого насоса 19. Після промивання в циркулюючої рідина-носій вводять з бункера 17 з допомогою змішувача 18 невелику кількість спеціально відібраного гравію з таким розрахунком, щоб концентрація останнього була близько 15 - 20 кг/м3, і стежать за характером зміни тиску в насосі в часі. Якщо протягом одного-двох циклів циркуляції тиск істотно не зросте, трохи збільшують концентрацію гравію і процес закачування продовжують.

Рідина-носій транспортує гравій по кільцевому простору вниз до корпусу фільтру; в розширеній частині гравій осідає па забій і поступово заповнює кільцевої зазор; рідина ж проходить через щілини корпуса фільтра 8 і по колоні труб 5 направляють в очисну систему.

У міру заповнення зазору між корпусом фільтра і стінками свердловини гравієм гідравлічний опір і тиск в насосі зростають. Щоб трохи знизити тиск, при закачуванні останньої порції, концентрацію гравію в рідині-носії зменшують. Після закінчення закачування розрахункової кількості гравію бурильні труби в безпечному замку 7 з'єднують від корпусу фільтра 8, злегка підводять і зворотного циркуляцією промивають свердловину. Потім бурильні труби піднімають із свердловини.

Для кращої укладання гравію і максимально повного заповнення їм кільцевого зазору між корпусом фільтра і стінками розширеного ділянки стовбура свердловини корисно використовувати вібратори. Вібратор 9 спускають всередині колони труб 5 на кабелі 6 і встановлюють у корпусі фільтра. Після закінчення намиву гравію вібратор зі свердловини піднімають.

Гравійний фільтр може успішно запобігати руйнування колектора і винос піску в свердловину лише при обов'язковому дотриманні наступних умов: а) розмір зерен гравію повинен бути правильно обраний з урахуванням гранулометричного соства частинок колектора і ступеня їх неоднорідності, б) зазор між корпусом фільтра і стінками розширеного ділянки свердловини повинен бути оптимальним, А упаковка зерен гравію в ньому - максимально щільною; в) зерна гравію повинні іметьсферіческую форму; г) максимально можлива при експлуатації свердловини швидкість течії через щілини корпусу фільтру не повинна перевищувати допустимої величини; д) зерна гравію повинні бути дуже чистими і не повинні забруднюватися при транспортуванніе в свердловину і укладанні між корпусом фільтра і стінками свердловини; е) гравій повинен мати високу абразпівостойкостью, містити не менше 95% кремнеземистого матеріалу, в ньому не повинно бути часток глин, гіпсу або ангідриту.

Продуктивний пласт доцільно разбурівается із суцільним відбором керна, а для правильного визначення гранулометричного складу - відбирати якомога більшу кількість зразків рівномірно по товщині, наприклад, через кожні 0,5 м.

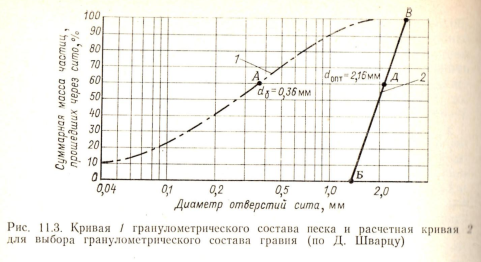

Відібрані зразки екстрагують і висушують. Кожен сухий зразок зважують, а потім просівають через комплект стандартних сит. Після закінчення просіювання зважують залишок частинок на кожному ситі і будують сумарну криву гранулометричного складу (рис. 11.3).

За кривою визначають коефіцієнт неоднорідності піску як відношення діаметра отворів сита, через яке пройшло 60% від маси зразка, до діаметра отворів такого сита, через яке пройшло лише 10% загальної маси:

![]() (11.1)

(11.1)

За

ступенем неоднорідності піски поділяють

па кілька категорій: однорідні з

![]()

![]() ,

неоднорідні з

>

5, вкрай неоднорідні з

>

10.

,

неоднорідні з

>

5, вкрай неоднорідні з

>

10.

Необхідний розмір зерен гравію для створення фільтра визначають залежно від ступеня неоднорідності і базового діаметра зерен піску, а також від швидкості течії рідини через щілини корпуса фільтра при найбільшому очікуваному дебіте свердловини. У випадку достатньо однорідних пісків з <5 і швидкості течії рідини менше 0,015 м / с за базовий розмір, беруть діаметр отворів сита, через яке проходить 90% їх маси; у разі неоднорідних пісків з > 5 або при швидкості течії від 0,015 до 0, 03 м / с беруть d6 = d60; у разі ж вкрай неоднорідних пісків ( > 10) або швидкості течії рідини 0, 03 м/с і більше d6 = d30. На рис. 11.3 як приклад показана крива 1 гранулометричного складу неоднорідного піску з = 9 і базовим діаметром dб; = 0,36 мм (точка А).

Оптимальним розрахунковим діаметром зерен гравію вважають

![]() (ІІ.2)

(ІІ.2)

Оптимальний

діаметр наносять на той же графік і

через отриману точку проводять пряму

так, щоб коефіцієнт неоднорідності

зерен гравію не перевищував

![]() .

Точки перетину прямої з віссю абсцис

d0

(точка Б) і з лінією, проведеної паралельно

осі абсцис через ординату 100%, d100

(точка В) характеризують допустимий

діапазон коливань розмірів зерен гравію,

призначених для ізгоювленія фільтра:

.

Точки перетину прямої з віссю абсцис

d0

(точка Б) і з лінією, проведеної паралельно

осі абсцис через ординату 100%, d100

(точка В) характеризують допустимий

діапазон коливань розмірів зерен гравію,

призначених для ізгоювленія фільтра:

![]() (ІІ.3)

(ІІ.3)

У розглянутому на рис. 11.3 прикладі нанесена така лінія 2 (doпт = 2,16 мм, точка Д). Легко бачити, що в даному випадку гравійний фільтр повинен бути виконаний зернами гравію з розмірами від 1,4 до 2,9 мм.

Гранулометричний склад піску по товщині продуктивного пласта може змінюватися досить значно. Тому для успішного запобігання виносу піску розмір зерен гравію вибирають, користуючись тією з прямих, яка проведена через найменший оптимальний діаметр.

Ширину щілин у корпусі фільтра зазвичай беруть

![]() (ІІ.4)

(ІІ.4)

Щілини розміщують рядами; всередині ряду вони розташовані рівномірно; щілини в суміжних рядах розміщують у шаховому порядку. Довжина щілини приблизно 50 мм; відстань між суміжними рядами одно від 50 до 100% довжини щілини. Застосовують і більш складні конструкції.

Якщо фракційний склад гравію і розмір щілин у корпусі фільтра обрані правильно, гравій ретельно відлитий від домішок, впорядкований і з нього для фільтра відібрана тільки потрібна фракція, то винос піску і руйнування колектора при експлуатації свердловини будуть практично повністю виключені. Частинки піску, які в початковий період роботи фільтра почнуть переміщатися по продуктивної пласту разом з пластової рідиною, Будуть затримуватися на зовнішній поверхні гравійної набивання п утворювати містки на входах у порові канали між зернами гравію; при цьому зменшиться розмір вхідних отворів і через фільтр буде проходити майже чиста рідина. У пластової рідини, що пройшла через такий фільтр, можуть міститися лише самі найтонші мулисті частинки розміром не більше декількох мікрометрів.

24 Сутність процесу випробування

1. Суть та задачі випробування перспективних горизонтів.

2. Способи випробування перспективних горизонтів.

Одним з найважливіших завдань при буршш на нових або мало вивчених площах е виявлення вcix горизонта, в яких вмщуеться нафта чи газ, ощнка промислових зaпасів вуглеводшв у них. У значній мipi задача вивчення нафтогазоносних горизонта вирішуеться проведениям геофізичних досліджень. Проте кінцевий висновок про можливість одержання припливу нафти чи газу з того або іншого горизонту i промисловоУ цінності покладу можна зробити тільки на основі випробовування об'єкта.

До задач випробування перспективних горизонта належить:

1. одержання припливу пластового флюїду з даного об'єкта;

2. відбір проби флюїду для проведения лабораторного аналізу;

3. вимірювання початкового пластового тиску;

4. оінка колекторських властивостей пласта;

5. оінка ступеня забрудненості приствольної зони пласта;

6. оінка продуктивности об'єкта;

7. оінка можливих запасів вуглеводнів.

Суть випробування полягає у:

1. ізоляції перспективного об'єкта від вcix інших проникних горизонтів i від впливу тиску стовпа промивальної рідини, якою заповнена свердловина;

2. створенні достатньо великої різниці між пластовим тиском у даному об'єкті i тиском у свердловині з метою одержання припливу пластового флюїду;

3. вимірюванні об'ємної швидкості припливу i характеру зміни тиску в свердловині проти даного об’єкту протягом всього периоду випробування;

4. вiдбopi достатньої кількості проби пластового флюїду для його дослщження.

Конкретний об'єм задач, які ставляться при випробуванні того чи іншого горизонту, залежить від призначення свердловини, перспективності об’єкта, способу випробування, стійкості порід у незакріпленій частині ствола, складу i властивостей обладнання та апаратури, що є на озброєнні підприємства, квагнфікації інженерного персоналу та інших факторів.

Icнує два способи випробування:

1. у процеci буріння, безпосередньо після розкриггя перспективного горизонту — cпосіб "зверху-вниз";

2. після закінчення буршня i кріплення свердловини — cпосіб

"знизу-вверх".

Випробування в процесі буріння є найефективнішим, оскільки дозволяє одержати найвірогіднішу початкову інформацію про даний пласт, поки приствольна зона об'єкта ще суттево не забруднена, а також помітно зменшити вартість свердловини завдяки тому, що:

а) якщо випробуваш об'єкта є непродуктивна то відпадае необхідність спуску i цементування обсадної колони для їх розмежування;

б) якщо непродуктивною є частина об’єктів, то відпадає необхіднсть їx детального випробування після закріплення свердловини, перфорації обсадної колони проти таких об'єктів, а також встановлення ізоляцшних мостів на перїод випробування.

До випробування пластів тільки після закінчення буріння свердловини i спуску обсадної колони варто вдаватися лише в крайніх випадках:

а) якщо породи надто нестійкі i ефективне випробування в процесi буріння неможливе із-за небезпеки прихоплювання випробувача або ненадійності розмежування даного об'єкта від інших проникних об'єктів i вливу тиску стовпа промивальної рідини в свердловині;

б) якщо апаратура непридатна для випробування даного об'єкта, наприклад, внаслідок надмірно високої пластової температури.

Для випробування б'єктів у процесі буріння використовують спеціальні апарати які можна розділити на три групи:

апарати, які спускаються в свердловину на каротажному кабелі;

апарати, які спускаються в свердловину з допомогою бурильних труб – пластовипробувачі;

апарати, які спускають всередину колони бурильних труб безпосередньо перед початком випробування об'єкта.

Апарати першої i третьої груп доцільно використовувати як оперативні засоби для одержання первинної інформації про bmict флюїду в тому чи іншому об'єкті. Пластовипробувачі використовують перш за все на об'єктах, наявність нафти або газу в яких підтверджено даними оперативних метсдів i промислової геофізики. Їх також доцільно застосовувати в тих випадках, коли нема впевненостi в достовірності даних промислової геофізики i оперативних способів випробування.

25 Кріплення свердловин

Мета і способи кріплення.

Поняття про конструкцію свердловин та її елементи. Схема конструкції свердловини.

Мета i способи кртлення свердловин

У процесi буріння розкриваються гірські породи, які відрізняються між собою літологічним складом, фізико - хімічними властивостями , ступенем насиченості i видом пластового флюїду. Поряд iз стійкими породами, ствол свердловини в яких може тривалий час залишатися незакріпленим, трапляються нестійкі i слабозцементовані породи, які легко осипаються, руйнуються або випучуються зразу ж після розбурювання. Нестійкі породи особливо часто трапляються на відносно невеликих глибинах, а також у зонах тектонічних порушенъ. Щоб попередити порушення стійкості стінок свердловини, ствол її необхідно укріплювати.

Коефіцієнти аномальності пластових тисків у проникних породах можуть суттєво відрізняються. Якщо в процеci буршня розкриваються горизонти проникних порід з різними коефіцієнтами аномальності, то можуть виникнути сприятливі умови для перетоку пластових рідин з горизонтів із високим коефіцієнтом аномальності в горизонта з низьким коефіцієнтом аномальності по стволу свердловини. Подібні перетоки недопустимі, тому що вони ведуть до втрати природної енергії, втрати частини пластової рідини з горизонту з високим коефіцієнтом аномальності, а іноді i до погіршення колекторських властивостей в горизонті з низьким коефіцієнтом аномальності. Перетоки можуть бути причиною виквдів, грифонів, відкритого фонтанування, недопустимого забруднення горизонтів з артезіанськими i лікувальними водами, інтенсивної корозії обладнання i, навітъ, втрати свердловини.

В екеплуатаційних i нагнітальних свердловинах для транспортування пластових флюїдів або робочих агентів необхідно створити міцний i герметичний канал, який міг би надійно служити протягом десятків років.

Кріплення свердловини проводиться з метою:

1.створення довговічного i герметичного каналу для транспортування пластового флюїду від експлуатаційних горизонтів на денну поверхню або робочих агентів у зворотному напрямку;

2. герметичного розмежування всіх проникних горизонтів один від одного;

3. закріплення стінок свердловини, складених недостатньо стійкими породами;

4. захисту експлуатаційного каналу від корозії в результаті дії пластових флюїдів.

Найрозповсюдженішим способом кріплення свердловин і розмежування проникних горизонтів є спуск обсадних колон, складених із спеціальних труб, що називаються обсадними, і цементування простору між колоною труб і стінкою свердловини. Для розмежування горизонтів з різними коефіцієнтами аномальності пластових тисків, а також для попередження газонафтоводопроявлень з горизонтів з підвищеними коефіцієнтами аномальності використовують також пакери. Іноді для тимчасового кріплення окремих ділянок ствола свердловини вдаються до встановлення цементних мостів або обробки стінок свердловини розчинами хімічних речовин, заморожування тощо.

Поняття про конструкцію свердловини та її елементи

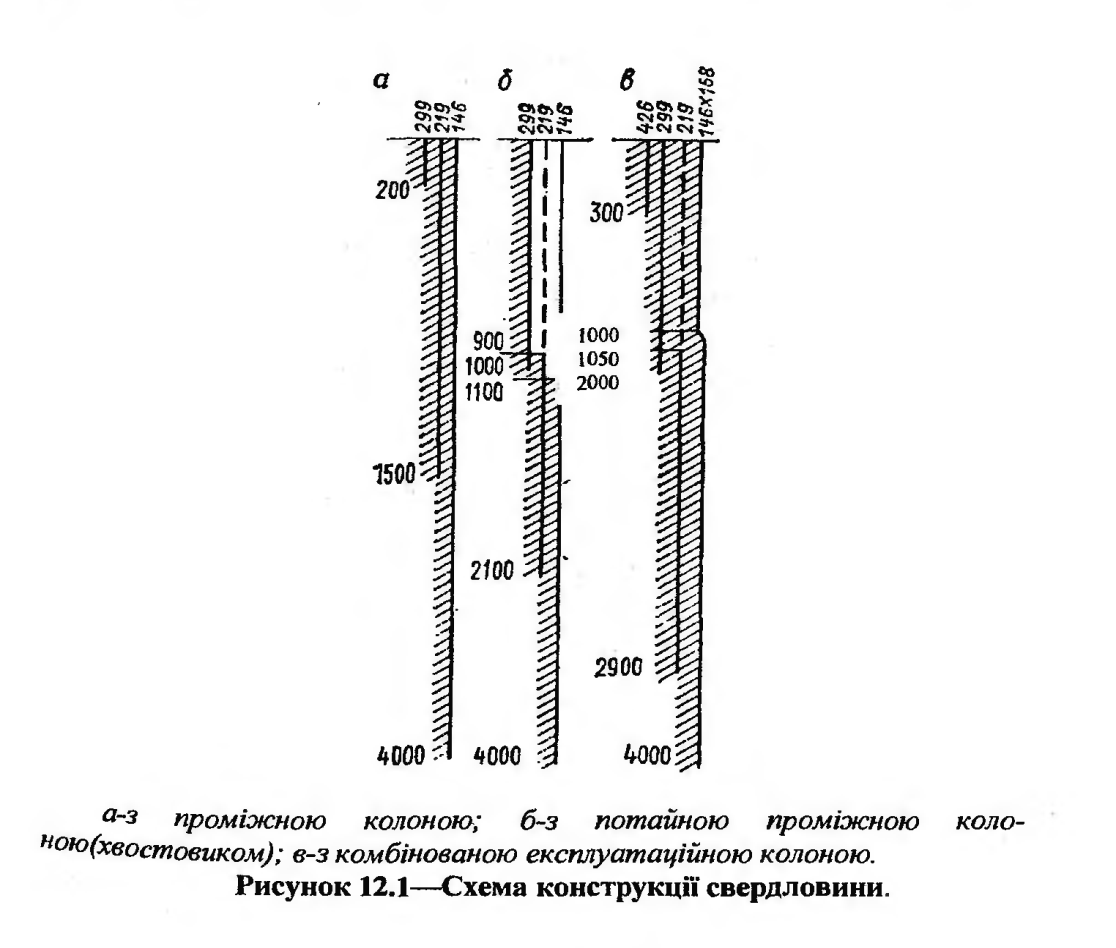

Під конструкцією свердловини розуміють схему її побудови, що включає в себе сукупність даних про кількість та інтервали спуску обсадних колон, діаметри обсадних колон та ствола свердловини під кожну з колон та інтервали цементування.

Перша труба або колона труб, яка служить для попередження розмиву порід, що залягають близько до денної поверхні, розмежування ствола свердловини, яка споруджується в акваторії водного басейну, від навколишніх вод і для з'єднання устя з очисною системою бурової установки, називається направленням.

Колона труб, що спускається в свердловину після направлення і яка служить для закріплення її стінок в недостатньо стійких породах і перекриття зон ускладнень, а також для ізоляції горизонтів, вміщуючих артезіанські та лікувальні води, називається кондуктором.

Колона труб, що служить не тільки для закріплення стінок свердловини та ізоляції нафтогазоводоносних горизонтів, а також служить і каналом для транспортування з продуктивного пласта рідини або газу чи для закачування в пласт рідини (газу), називається експлуатаційною.

Всі колони труб, що встановлюються між кондуктором і експлуатаційною колоною, називають проміжними. їх спускають для перекриття порівняно глибоко залягаючих нестійких порід, ізоляції продуктивних горизонтів, розміщених набагато вище проектної глибини, ізоляції зон можливих ускладнень і для інших цілей. Проміжних колон може бути одна, дві і більше, а в деяких випадках проміжна колона відсутня.

У більшості випадків верхній кінець колони труб встановлюють на усті свердловини і тільки в окремих випадках — на значній глибині від устя. Такі колони називають потайними (хвостовиками).

Та частина колони, яка складена з труб із спеціально просвердленими або профезерованими отворами, або в якій після спуску а свердловину прострілюють велику кількість отворів, називається фільтром.

Схематично конструкцію свердловини умовно зображають так, як показано на рис. 12.1. Однією вертикальною суцільною лінією показують обсадну колону; цифра біля верхнього кінця такої лінії означає зовнішній діаметр обсадної колони у міліметрах, а біля нижнього кінця — глибину спуску колони в метрах; якщо в конструкцію входить хвостовик, суцільною лінією показують тільки інтерваг дійсного розміщення труб хвостовика, а пунктирною лінією — інтервал від верхнього кінця хвостовика до устя; на діаметр хвостовика вказує цифра біля верхнього кінця пунктирної лінії; цифра білі верхнього кінця суцільної лінії показує глибину верхнього кінця хвостовика від устя свердловини. Інтервал цементування показують штрихуванням; цифри біля границь інтервалів цементування означають глибини цих границь від устя. Діаметри доліт у міліметрах позначаються цифрою над горизонтальною лінією із стрілкою.

Направлення на графічному зображенні конструкції, як правило, не показують.

Якщо обсадна колона складена із труб різних діаметрів, то її зображають відрізками двох (або трьох за кількістю діаметрів) прямих, нижній з яких розміщують ближче до осі свердловини, ніж верхній; у місці стикування секцій із труб різних діаметрів відрізки з'єднюють похилою прямою і показують глибину місця стикування від устя. Біля верхнього кінця відрізка цифрами показують зовнішні діаметри секцій, наприклад 146x168 мм.

26 Проектування конструкцій газових свердловини

Особливості конструкцій газових свердловин.

Основні вимоги до кріплення газових свердловин.

Характерні особливості конструкцій газових свердловин. На відміну від нафтових при виборі конструкцій газових свердловин необхідно враховувати такі специфічні особливості.

1. Після прояви газоносного пласта і заповнення всього об'єму свердловини газом внаслідок його відносно невеликий щільності тиск на гирлі майже не відрізняється від вибійного, тобто виникають великі тиску по всьому стовбуру свердловини від гирла до вибою. Такий розподіл тиску вимагає створення міцного стовбура газової свердловини, щоб у разі раптового прояву пласта при бурінні можна було регулювати відбір газу або задавити його в пласт.

2. Газ має значно більшу рухливість, ніж рідина, і тому він може проникати в самі незначні нещільності. У зв'язку з цією особливістю газу пред'являються підвищені вимоги до герметизації різьбових з'єднань обсадних труб, а також затрубного простору.

3. Газові свердловини мають великі вільні дебіти, в результаті чого створюються значні швидкості руху газу по стовбуру, які можуть викликати надмірну вібрацію обсадних колон і збільшити ступінь їх напруженості. Ця особливість газових свердловин вимагає створення не тільки міцних обсадних колон, а й певною їх стійкості і жорсткості.

Виходячи з додаткових вимог, що пред'являються до газових свердловинах, експлуатаційні колони в останніх додатково розраховуються на внутрішній тиск, що відповідає статичному тиску після виклику припливу, а проміжні колони, що несуть на собі протнвовибросовое обладнання, - На максимально можливе внутрішній тиск при викиді. Для газових свердловин, в яких по яких-небудь причин не проектується підйом цементу до гирла, додатково проводиться розрахунок цих колон і натяжок при посадці їх на колонні фланці проміжних колон для перевірки безпеки напруг, що виникають в трубах від температурних деформацій при експлуатації свердловин.

27 Оснащення низу обсадних колон

Складові низу обсадної колони.

Коротка характеристика складових:

А) направляюча пробка;

Б) башмак;

В) башмачний патрубок;

Г) зворотній клапан;

Д) упорне кільце (кільце «стоп»)

Правильно підібране компонування обсадної колони забезпечує успішний її спуск до проектної глибини.

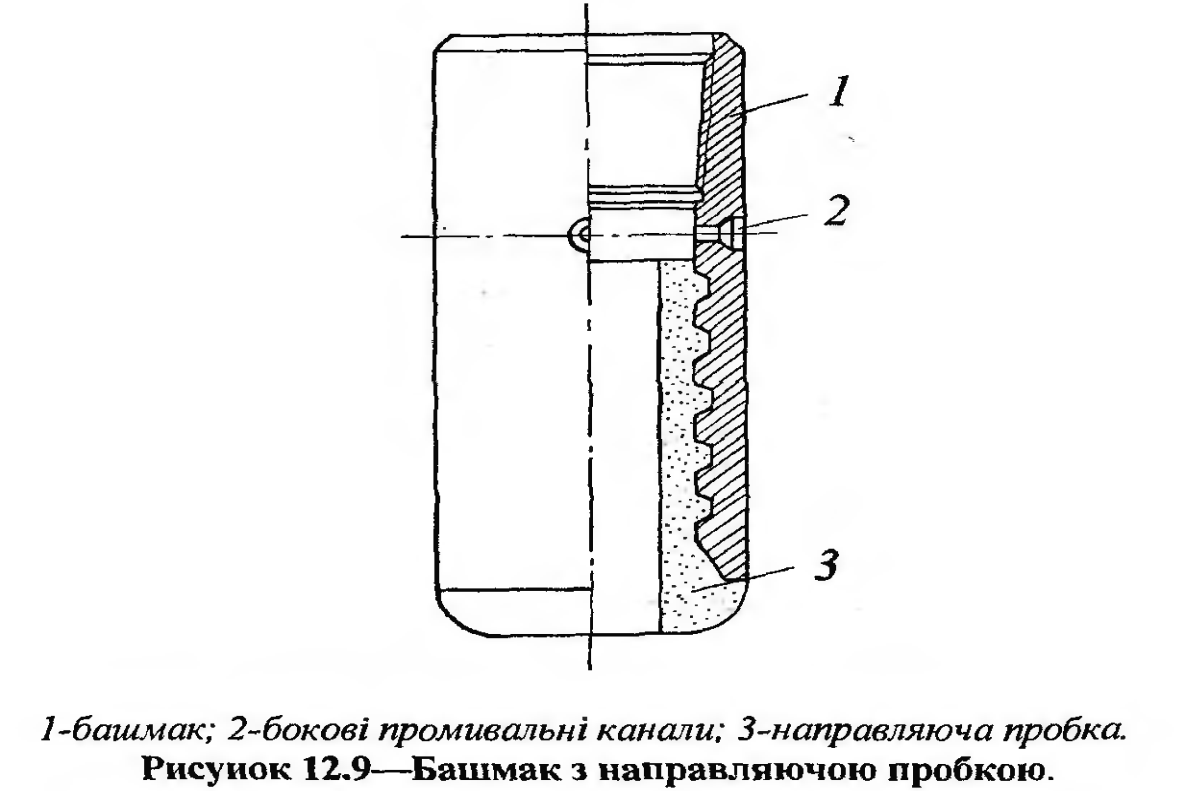

У конструкцію низу обсадної колони входять направляюча пробка, башмак, башмачний патрубок, зворотний клапан та упорне кільце (кільце "стоп").

Направляюча пробка прикріплюється до башмака (рис. 12.9) і служить для направлення і зменшення опору рухові обсадної колони при її спуску. Направляючі пробки виготовляють з легкорозбурюваих матеріалів (дерево, бетон, чавун, пластмаса). Пробки мають центральні і бокові прохідні канали і виконуються обтічної форми.

Башмак встановлюють для підвищення міцності нижнього кінця обсадної колони і захисту останньої від пошкоджень при посадці на уступи в стволі свердловини. Башмак являє собою спеціальне товстостінне стальне кільце (товста труба довжиною 0,3-0,5 м) (рис 12.9). Зовнішній діаметр башмака дорівнює діаметру муфти, а внутрішній — внутрішньому діаметру труби.

Башмак з'єднується з башмачним патрубком товстостінною обсадною трубою довжиною близько 2 м, в якій по спіральній (гвинтовій) лінії просвердлені отвори для виходу рідини. Діаметр та кількість отворів вибирають з таким розрахунком, щоб швидкість витікання рідини з них при промиванні і цементуванні не перевищувала 20 м/с, а потік рідини рівномірно розподілявся по периметру колони.

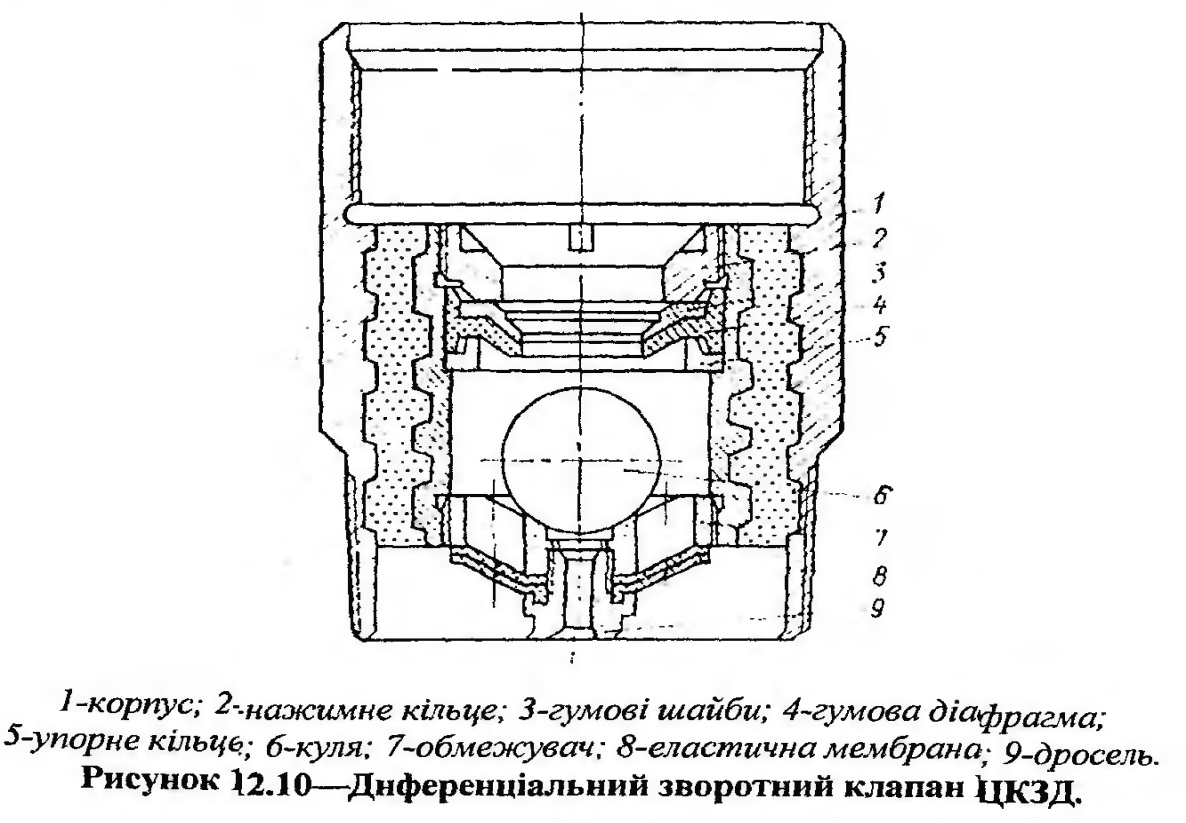

Зворотний клапан призначений для попередження надходження тампонажного розчину із кільцевого простору свердловини в колону після закінчення цементування. Він встановлюється на віддалі однієї-двох труб від башмака. Застосовують тарілчасті, кульові і диференціальні зворотні клапани.

Найдосконалішим є диференціальний зворотний клапан типу ЦКЗД.

На обсадїіу колону такий клапан нагвинчують без запірної кулі. При спуску обсадної колони в свердловину витіснювана промивальна рідина направляється частково в кільцевий простір, а частково через дросель клапана всередину обсадних труб. Завдяки цьому досягається самозаповнення колони рідиною, а гідравлічні втрати в кільцевому просторі стають меншими, ніж у випадку, коли клапан повністю закритий і вся витіснювана рідина направляється в заксь лонний простір.

Після спуску колони в неї кидають пластмасову кунш і потоком промивальної рідини проштовхують через гумову діафрагму до посадки в сідло обмежувача. З цього моменту пристрій ЦКЗД починає працювати як зворотний клапан. При прямій циркуляції рідина з колони витікає в свердловину через вікна в обмежувачі, прикриті гумовотканинною мембраною. Зворотному руху рідини із свердловини в колону перешкоджає куля, яка піднімаючись, опирається в гумову діафрагму і повністю закриває прохід.

Клапан ЦКЗД може виконувати також функцію упорного кільця для розділювальної цементувальної пробки.

У випадку застосування іншого типу зворотного клапана над ним (через трубу) в спеціальній подовженій муфті закріплюють упорне кільце "стоп" з метою чіткої фіксації закінчення процесу протискування цементного розчину. Упорне кільце виготовляють з чавуну у вигляді шайби товщиною 12-15 мм. Діаметр отвору на 60-75 мм менший від зовнішнього. У деяких випадках упорне кільце має не один, а два або чотири отвори.

28 Підготовчо – заключні роботи при спуску обсадних колон

Підготовка колони.

Підготовка ствола свердловини.

Підготовка бурового обладнання.

Спуску обсадної колони повинна передувати ретельна перевірка і підготовка як всіх її елементів, так і бурового обладнання, механізмів та інструментів, які будуть використовуватись при спуску.

Підготовка колони. Підготовка і перевірка обсадної колоня здійснюється перш за все на трубній базі. Візуально оглядають всі труби, призначені для спуску в дану свердловину, і відбраковують ті з них, в яких виявлені явні дефекти (тріщини, вм'ятини, кривизна, пошкодження різьби тощо). Після огляду труби піддаються інструментальному контролю з допомогою дефектоскопічних установок, з допомогою калібрів перевіряють конусність і крок різьби, підбирають муфти до труб за величиною натягу. Муфти і труби, овальність яких перевищує допуски стандарту, відбраковують.

Труби, при огляді і контролі яких не виявлено дефектів, опресовують водою. Значення тиску опресування обсадних труб наводяться у стандартах. Труби опресовують на спеціальному стенді. Трубу та її з'єднання вважають герметичними, якщо протягом 30 с тиск не зміниться.

Для підвищення герметичності різьбових з'єднань використовують різноманітні мастила (Р-2, Р-402, УС-1, ФУМ, УС-ОТ), а також покриття поверхонь різьби м'якими металами (цинк, алюміній).

Відібрані труби завозять на бурову за декілька днів до спуску в свердловину. Загальна довжина труб повинна на 5% перевищувати довжину обсадної колони. Резерв складають із найміцніших труб. Разом з трубами на бурову завозять елементи технологічної оснастки обсадної колоии: центрувальні ліхтарі, скребки, башмак, направяючу пробку, башмачний патрубок, зворотний клапан, упорне кільце, муфти для ступінчастого цементування, пакери, промивальну головку тощо. Попередньо ці елементи повинні бути перевірені, а деякі з них опресовані. Так, зворотні клапани опресовують тиском, що в 1,5 рази перевищує найбільшу різницю тисків стовпів рідин в заколонному просторі і колоні після цементування. Опресуванням перевіряють герметичність муфт для ступінчастого цементування, робочий тиск пакерів, тиск необхідний для зрізання шпильок, які утримують втулки цементувальних муфт і т.д. Різьбові з'єднання елементів закріплюють точковим зварюванням.

На буровій обсадні труби знову піддаються огляду, перевіряють овальність жорсткими подвійними шаблонами відповідних діаметрів; труби, пошкоджені при транспортуванні і з підвищеною овальністю, відбраковують, а придатні сортують за міцністю, товщиною стінки і видами різьбових з'єднань і складають на стелажі в порядку, протилежному черговості їх спуску у свердловину. При складанні кожну трубу нумерують, заміряють її довжину; номер труби, її довжину, наростаючу довжину колони заносять у спеціальний журнал.

Підготовка ствола свердловини. До початку спуску колони у свердловину повинні бути завершені всі дослідження і вимірні роботи (каротажі, відбір проб боковим грунтоносієм, кавернометрія, інклінометрія, випробування перспективних об'єктів і т.д.).

Після одержання нової кавернограми виявляють ділянки звужень ствола свердловини і уточнюють місце встановлення на колоні цементувальних ліхтарів і скребків. За інклінограмою виясняють ділянки різких змін зенітного і азимутального кутів. Ділянки звужень, виступів і перегинів ствола свердловини ретельно проробляють новими долотами і розширюють до нормального діаметра. Проробляти ствол рекомендується долотами із швидкістю 35-40 м/год, а ділянки найнебезпечніших звужень і перегинів — зі швидкістю 20-25 м/год. Жорсткість компонування низу бурильної колони під час пророблення повинна відповідати жорсткості обсадної колони в інтервалах інтенсивного викривлення.

Після пророблення і промивання глибокої свердловини часто проводять її шаблонування. Для цього у свердловину на бурильній колоні спускають компонування з трьохчотирьох обсадних труб і переконуються у тому, що воно доходить до вибою без посадок. Після закінчення шаблонування свердловину промивають з метою повного видалення шламу. Під час промивання бажано підтримувати турбулентний режим руху рідини в кільцевому просторі. Якщо при промиванні із свердловини виходить газований розчин, доцільно робити перерву на 10-15 хвилин. Тривалість кожного періоду промивання — один-два цикли циркуляції.

Для пророблення і промивання свердловини необхідно використовувати промивальну рідину з мінімальною фільтрацією, низькими значеннями статичного і динамічного напружень зсуву і як можна меншою в'язкістю. Склад цієї промивальної рідини повинен забезпечувати стійкість стінок свердловини. Для зменшення липкості фільтраційної кірки в промивальну рідину на водній основі вводять мастильні домішки.

При підйомі бурильної колони після пророблення або шаблонування заміряють її довжину і, таким чином, уточнюють довжину свердловини.

Підготовка бурового обладнання. При спуску обсадної колони часто суттєво зростає навантаження на бурове обладнання. Тому до початку спуску необхідно ретельно перевірити справність всього обладнання, надійність його кріплення, співвісність вишки, стола ротора і устя свердловини. На бурову повинен бути завезений справний інструмент для спуску обсадних труб (елеватори, ключі, хомути і т.д.). Для полегшення і прискорення центрування і згвинчування обсадних труб у вишці на висоті 8-10 м від підлоги підвішують спеціальну пересувну люльку. Навколо стола ротора на рівні його верхньої площини роблять дерев'яний настил.

Якщо вага обсадної колони значно більша від ваги бурильної колони, при необхідності ускладнюють оснастку талевої системи, а зношений талевий канат заміняють новим.

На буровій необхідно мати також перевідник для швидкого під'єднання ведучої труби до обсадної колони для проміжних промивань свердловини (або спеціальну промивальну головку).

29 Тампонажні матеріали

1. Призначення тампонажних матеріалів та вимоги до них.

2. Класифікація матеріалів.

Тампонажними називають матеріали, які при змішуванні з водою або водними розчинами солей, утворюють суспензії, здатні в умовах свердловини з часом перетворюватися в практично непроникне тверде тіло.

Як тампонажні матеріали в даний час найширше застосовують мінеральні в'яжучі речовини — спеціальні марки цементів (порошкоподібні продукти). Природа процесів тужавіння і твердіння цементу складна, різноманітна і остаточно ще не з'ясована. Існує дві основні гіпотези, які пояснюють перехід рідкого цементного розчину у твердий стан.

Кристалізаційна гіпотеза Ле-Шательє пояснює здатність рідкого цементного розчину до тужавіння і твердіння тим, що вихідні мінерали портландцементного клінкера мають значно більшу розчинність, ніж їх сполуки з водою. За цією гіпотезою при змішуванні цементу з водою в ній швидко розчиняються мінерали цементного клінкера. У водному розчині відбувається їх гідратація, вони перетворюються у водні сполуки — гідросилікати, гідроалюмінати, гідроферити та інші, розчинність яких у воді значно менша. В результаті у воді утворюється сильно пересичений розчин цих сполук, і вони випадають у вигляді дуже дрібних кристалів, які часто характеризуються витягнутою формою — у вигляді стрічок або голок. Ці кристали переплітаються між собою, а в місцях контакту потім зростаються, утворюючи просторову кристалічну сітку. Об'єм між кристалами заповнений водою, що містить у розчиненому стані продукти гідратації цементу, а також повітрям, захопленим при змішуванні.

Така система, яка складається із залишків негідратованих частинок, зв'язаних між собою войлокоподібною масою переплетених кристалів продуктів гідратації, водної фази і повітря, і являє собою цементний камінь.

За колоїдно-хімічною гіпотезою Міхаеліса мінерали цементу гідратуються у твердому стані, не переходячи в розчин, приєднанням води до поверхні. Зерна цементу покриваються при цьому оболонкою гелеподібних продуктів гідратації, об'єм яких приблизно в два рази більший від об'єму вихідної негідратованої частинки. В результаті цього зерна зрощуються між собою, а їх зрощування поступово зміцнюється під час розвитку колоїдно-хімічних процесів зміцнення гелей.

До мінеральних в'яжучих речовин належать також рідкі або водорозчинні матеріали, здатність до затвердівання яких проявляється при змішуванні їх з розчинами інших хімічних речовин. У суміші таких речовин відбувається хімічна реакція, в результаті якої випадає тонкодисперсний твердий осад.

В останні роки як тампонажні все більше застосовуються органічні матеріали, що полімеризуються, які одержали назву органічних в'яжучих (деякі смоли, пластичні маси та ін.).

Призначення тампонажних матеріалів та вимоги до них

Тампонажні матеріали використовують перш за все для заповнення заколонного простору свердловин та ізоляції всіх проникних порід одна від одної; попередження перетоку флюїдів з одного пласта в інший або в атмосферу по заколонному простору; для закупорювання тріщин, каверн та інших каналів, якими може поглинатись промивальна рідина; для захисту зовнішньої поверхні обсадних колон від корозії пластовими водами (газами); для надання більшої стійкості обсадним колонам; для створення постійної або тимчасової перегородки в стволі свердловини (цементний міст) та інших цілей.

Тампонажні матеріали, які використовуються для розмежування проникних пластів, повинні задовільняти певні вимоги:

1. Суспензія такого матеріалу повинна легко прокачуватись протягом часу, необхідного для транспортування її в заданий інтервал свердловини, а в спокою — бути седиментаційно стійкою.

2. Після закінчення транспортування в свердловину суспензія в короткий термін повинна перетворитися в практично непроникне тверде тіло, навіть якщо температура навколишнього середовища нижче 0°С.

3. Суспензія повинна перетворитись у тверде тіло з невеликим збільшенням об'єму або в крайньому випадку без найменшої усадки в умовах конкретної ситуації в свердловині.

4. Утворене із суспензії тверде тіло повинно бути високоелас-тичним, довговічним, стійким проти корозії при контакті з пластовими флюїдами.

5. Тверде тіло повинно зберігати свої механічні властивості, непроникність та корозійну стійкість при всіх змінах температури, що можливі в період роботи даної свердловини.

6. Воно повинно мати достатнє зчеплення з обсадною колоною і стінкою свердловини та міцність, щоб протистояти тим силам, які можуть виникнути в період роботи свердловини.

7. Тампонажні матеріали повинні бути недефіцитними і порівняно недорогими, оскільки потреба в них досить велика.

8. Якщо тампонажний матеріал використовується для створення перегородки (моста) у свердловині, утворюваний з його суспензії камінь повинен мати велику міцність та жорсткість.

Класифікація тампонажних матеріалів

За фізико-хімічною природою твердіючі базові тампонажні матеріали можна розділити на дві групи: водостійкі та неводостійкі.

Неводостійкі тампонажні матеріали можна застосовувати в тих випадках, коли тампонажний матеріал не контактує з напірними водами.

Хімічні речовини, які забезпечують затвердіння рідиноподібної системи — тампонажного розчину, рідко застосовуються у чистому вигляді. їх змішують або з інертними щодо них речовинами — наповнювачами, щоб зекономити дороге в'яжуче, змінити фізичні властивості розчину (обважнювальні, полегшувальні домішки), а також надати спеціальні властивості (закупорювальні або армувальні наповнювачі), або з хімічно активними домішками, щоб прискорити або сповільнити затвердіння, зменшити корозійну дію навколишнього середовища і т.д.

Хімічні речовини, які забезпечують затвердівання тампонажних розчинів, називаються базовими тампонажними матеріалами або базовими тампонажними цементами. Речовини, які вводяться для регулювання властивостей тампонажних розчинів або утворюваного затвердівального тампонажного матеріалу, називаються домішками. Матеріали, які містять домішки, називаються модифікованими. Модифікуючі домішки можна вводити в порошкоподібний тампонажний матеріал, в рідину для замішування або в приготовлений тампонажний розчин.

Такий поділ тампонажних матеріалів за типом хімічного процесу затвердівання є умовним, так як в багатьох тампонажних матеріалах ці процеси протікають паралельно, а також є процеси, що не вміщуються в описані вище схеми.

За характером застосування тампонажні матеріали можна розділити на три групи:

а) базові тампонажні матеріали, придатні як для безпосереднього застосування, так і як основи для одержання спеціальних (модифікованих) тампонажних цементів;

б) модифіковані тампонажні цементи, які називаються тампонажними сумішами;

в) спеціальні домішки до тампонажних матеріалів для їх модифікування, деякі з них можуть окремо застосовуватися як тампонажні матеріали.

За областю застосування тампонажні матеріали поділяються:

а) для цементувальних робіт в нафтових, газових, геологічних і глибоких свердловинах іншого призначення;

б) для тампонування закріплюваного простору шахт, тунелів та інших подібних споруд;

в) для тампонування грунтів в гідротехнічному і шахтовому будівництві;

г) для спорудження траншейних стінок.

Можливі й інші області застосування, які вимагають спеціальних тампонажних матеріалів.

За особливими властивостями тампонажні матеріали класифікуються на:

1. швидкотужавіючі;

2. повільнотужавіючі;

3. корозійно стійкі до певних середовищ;

4. розширювальні;

5. із закупорювальними властивостями;

6. з особливо високою рухомістю (текучістю);

7. з низькою водовіддачею;

8. армовані волокнами.

Більшість з відомих мінеральних в'яжучих речовин може бути використана в якості базових тампонажних матеріалів.

Тампонажні цементи поділяють за такими ознаками.

За речовинним складом тампонажні цементи розділяють на такі групи:

1. портландцементи (без домішок, крім гіпсу);

2. портландцементи з мінеральними домішками не більше 20%;

3. портландцементи зі спеціальними домішками 20-80%;

4. цементи на основі глиноземистого клінкера;

5. безклінкерні цементи на основі вапняково-кремнеземистих в'яжучих, доменних шлаків та інших відходів металургійної промисловості, а також цементи полімерні, на основі гіпсу і композиції декількох в'яжучих речовин.

За температурою застосування тампонажні цементи діляться на:

1. для низьких температур (15°С);

2. для нормальних температур (15-50°С);

3. для помірних температур (50-100°С);

4. для підвищених температур (100-150°С);

5. для високих температур (150-250°С);

6. для надвисоких температур (250°С);

7. для циклічно-змінних температур.

За густиною одержаного тампонажного розчину тампонажні цементи поділяють на:

1. легкі — 1400 кг/м3;

2. полегшені — 1400-1650 кг/м3;

3. нормальні— 1650-1950 кг/м3;

4. обважнені — 1950-2300 кг/м3;

5. важкі — 2300 кг/м3.

За стійкістю до агресивної дії на тампонажний камінь пластового середовища тампонажні цементи розділяються на:

1. стійкі до сульфатних середовищ;

2. стійкі до кислих (вуглекисле, сірководневе) середовищ;

3. стійкі до магнезіальних середовищ;

За величиною власних об'ємних деформацій при твердінні:

1. без особливих вимог;

2. безусадочні — величина лінійної деформації розширення після 3-х діб твердіння до 0,1%;

3. цементи, що розширюються — величина лінійної деформації розширення після 2-х діб твердіння більше 0,1%.

Американський нафтовий інститут (АНІ) класифікує дев'ять класів цементів залежно від умов цементованої свердловини (класи А, В, С, В, Е, Р, О, Н, І).

30 Базові тампонажні матеріали

Портландцемент.

Металургійні шлаки.

Глиноземистий і гіпсоглиноземний цемент.

Гіпсові в’яжучі речовини.

Портландцемент — основа багатьох видів тампонажних матеріалів. Він служить базовим матеріалом для більшості спеціальних (модифікованих) тампонажних цементів і розчинів, в той же час він і без модифікації може застосовуватись у широкому діапазоні умов для проведення тампонажних (цементувальну) робіт у різних спорудах.

Тампонажний портландцемент представляє собою різновидність портландцемента — порошкоподібного мінерального в'яжучого матеріалу, який складається головним чином з високоосновних силікатів кальцію. Завдяки їх особливим властивостям, а також властивостям інших штучних мінералів, що входять у склад портландцемента (алюмінатів, феритів кальцію та ін.), порошок портландцементу при змішуванні з водою утворює достатньо рухому суспензію, яка розшаровується в певному діапазоні концентрацій і яка затвердіває в каменеподібне тонкопористе тіло як на повітрі, так і у воді.

Штучні (що не трапляються в природі) мінерали портландцементу виникають у результаті високотемпературного випалювання сировинної суміші в строго визначеному співвідношенні оксдів: лужного — оксиду кальцію (СаО) та кислотних — оксиду кремнію (SіО2), оксиду алюмінію (А1203) оксиду заліза (Fе203).

Як вихідний матеріал, що вміщує оксид кальцію (СаО), у виробництві портландцементу використовують вапняк або крейду, але можуть застосовуватися й інші природні матеріали (гіпс), а також промислові відходи, які містять у достатній кількості оксид кальцію

Джерелом кислотних оксидів найчастіше є глини. Замість глин можуть використовуватися лес, сланці, суглинки, а також промислові відходи, з яких головне місце займають доменні шлаки.

Цінною сировиною для виробщщтва портландцементу є мергелі — природні карбонати кальцію, які містять більше 20% глинистих домішок.

Щоб одержати портландцемент з необхідними властивостями в сировинну суміш кальцієвого (лужного) і глинистого (кислотного) компонентів додають так звані коректуючі добавки. В їх складі переважає якийсь один кислотний оксид; SіО2 , А1203 або Fе203. Найчастіше необхідно підвищувати вміст Fе203

Загальна схема виробництва портландцементу включає видобуток сировини (або доставку у випадку застосування промислових відходів), приготування сировинної суміші (подрібнення, дозування, гомогенізацію), випалювання сировинної суміші, подрібнення випаленого продукту (клінкера) в тонкий порошок з одночасною домішкою деяких речовин. (Клінкер — це штучний камінь, який утворився в результаті спікання при високій температурі спеціально підібраної суміші деяких природних матеріаліь).

У процесі високотемпературного (1400-1500°С) випалювання у спеціальних печах підібраної суміші оксидів утворюються штучні мінерали, в яких переважають оксид кальцію (вапно) СаО -64-68%, оксид кремнію (кремнезем) SіО2 — 19-23%, оксид алюмінію (глинозем) А1203 — 4-8% і оксид заліза Ре203 -3-6%. Крім того, в клінкері містяться в незначній кількості і інші оксиди (МgO — 0,1-5%, К20 + Na2O — 0,8-1,4%, S03 — 0,3-1,0 %, ТіО2 — 0,2-0,5%, Р205 — 0,1- 0,3% та інші). Всього може вміщуватись до 15 домішкових компонентів.

Дозовану сировину (суміш вапняку, глини і домішок) випалюють у печах, що обертаються. При випалюванні суміш доводять до часткового розплавлення (до так званого спікання). Продукт випалювання, який містить специфічні портландцементні мінерали, називається портландцементним клінкером. Він виходить у вигляді гранул величиною, як горіх. Для одержання портландцементу клінкер розмелюють на тонкий порошок з домішками деяких інших речовин.

Портландцементний клінкер містить в основному трикальцієвий силікат (ЗСаОSіО2), аліт — 45-65%; двокальціевий силікат (2СаОSіО2;}9 беліт — 10-30%; тршальцієвнй алюмінат (ЗСаОА12О2;) — 2-15%, чотирикальцієвий алюмоферит (4СаОА12ОзFе203) браунмілерит — 5-20%; скловидну фазу — клінкерне скло — 5-15%.

Чотири головні мінерали (C3S; С2S, СзА, С4АF) не утворюються в клінкері у чистому вигляді, а вміщують домішки, які значно змінюють кристалічну структуру і властивості клінкерних мінералів.

Аліт (C3S) — важливий мінерал портландцементного клінкера. Він забезпечує головну якість портландцементу як в'яжучої речовини — швидке твердіння при помірно швидкому тужавінні.

Беліт (С2S) — вступає в реакцію значно повільніше. Йот реакція з водою триває багато років. Це є важливий фактор довговічності цементного каменю, тобто беліт визначає кінцеву міцність.

Трикальцієвий алюмінат (С3А) володіє найбільшою хімічною активністю, його присутність прискорює тужавіння і твердіння і сприяє швидкому зв' язуванню великої кількості води, а також інтенсивному тепловиділенні.

Чотирикальцієвий алюмоферит (С4АF) так само впливає на властивості портландцементу як і алюмінат, але його хімічна активність значно менша і знижується із збільшенням Змісту оксиду заліза.

Скловидна фаза впливає на властивості портландцементу так само, як алюмоферит, але її хімічна активність вища.

Металургійні шлаки. Шлаками називаються гранульовані або комові відходи металургійних процесів (виплавки, переплавки та ін.), що утворюються при сплавлюванні різнорідних оксидів.

Шлаки за хімічним складом наближаються до портландцементного клінкера і відрізняються від нього меншим вмістом оксиду кальцію. Хіміко-мінералогічний склад шлаку і спосіб його охолодження визначають фізико-хімічні властивості цементів на їх базі: термін тужавіння, рухомість, механічну міцність. При нормальних умовах гідравлічна активність шлаків низька і тужавіння проходить надзвичайно повільно. Активність шлаку зростає у випадку збільшення температури та в результаті лужної або сульфатної дії. На основі лужної дії одержані шлакові цементи: вапняково-шлаковий і шлакопортландцемент, а на основі сульфатної — безклінкерний шлаковий сульфатований цемент та швидкотвердіючий високоактивний ангідрито-глиноземистий цемент. Склад шлаків визначається оксидами одержуваного металу та його домішок, породоутворюючими мінералами, флюсами, коксом, а також спеціальними домішками для регулювання властивостей шлаків.

Шлаки для цементування свердловин можуть використовуватись як у вигляді чисто шлакового тампонажного матеріалу, так і у вигляді домішок до тампонажного портландцементу в складі шлакопортландцементів або у вигляді шлакопіщаних цементів.

Вадами шлакових розчинів є їх понижена седиментаційна стійкість і велика водовіддача. В умовах підвищених температур (вище 100°С) шлакові розчини утворюють через дві доби твердіння міцніший камінь, ніж портландцементі розчини. Проте при тривалій гідротермальній дії шлакові цементи термостійкі до 120-160°С. При вищих температурах термостійким є шлакопіщаний цемент. Характерною властивістю шлаків є корозійна стійкість каменю.

Поряд з шлакопіщаними цементами, які готуються змішуванням компонентів, застосовують шлакопіщані цементи сумісного помелу (ШПЦС), армовані (ШПЦА) та інші.

Глиноземистий і гіпсоглиноземистий цементи. Глиноземистий цемент — це швидкотвердіюча в'яжуча речовина, яку одержують при тонкому помелі продуктів спікання або плавлення сировинної суміші бокситу та вапна (вапняку). Глиноземистий цемент складається в основному з низькоосновних алюмінатів кальцію. Іноді в нього вводять 20-30% кислого доменного гранульованого шлаку, що зменшує вартість цементу. Глиноземистий цемент відрізняється швидким тужавінням і твердінням, особливо при низьких температурах. Застосування глиноземистого цементу для цементування свердловин обмежено негативною дією на нього високої температури. Він може використовуватися тільки для нормальних температур, коли статична температура на вибою не перевищує 20-25°С. При вищих температурах значно прискорюються процеси перекристалізації гідроалюмінатів і міцність каменю різко знижується. Глиноземистий цемент — єдиний із усіх інших тампонажних матеріалів стійкий проти пластових вод і газів, які вміщують сірководень.

На основі глиноземистого цементу, додаючи до нього 25-30% сульфату кальцію у вигляді гіпсу або ангідриту, одержують гіпсоглиноземистий цемент. Цементний камінь гіпсоглиноземистого цементу стійкий при температурах до 60°С в сульфатних середовищах, але не стійкий при дії сірководню і солей магнію.

Гіпсоглиноземистий цемент застосовується як домішка до тампонажних з метою одержання тампонажних цементів, що розширюються.

Гіпсові в'яжучі речовини.Одержують термічною обробкою гіпсового каменю. Затверділі гіпсові в'яжучі розм'якшуються у воді і тому належать до повітряних в'яжучих речовин. Незважаючи на цю ваду, гіпсові в'яжучі речовини застосовуються при цементуванні свердловин з домішкою речовин, які сповільнюють процес тужавіння і підвищують водостійкість. Гіпс можна використовувати для цементування свердловин з температурою нижче 100°С при відсутності контакту з напірними водоносними пластами. Перевага гіпсу як тампонажного матеріалу — деяке збільшення об'єму при затвердінні — 0,1 -0,5%. Гіпс застосовується як складова частина в інших тампонажних цементах.

Для цементування свердловини як тампонажні матеріали використовують магнезіальний цемент. Для тампонування пор і тріщин у породі, заповнення достатньо широких порожнин використовують тампонажні матеріали на основі силікатів лужних металів.

Для придання специфічних властивостей і покращення окремих характеристик, а також для економії в'яжучої речовини, тампонажні цементи часто використовують у суміші з різноманітними матеріалами. До них належать: кварцовий пісок, активні мінеральні домішки природного (діамтоміт, опока, трепел, пемза та інші) і штучного (паливні золи, доменні гранульовані шлаки та ін.), проходження, полегшені домішки (фільтроперліт, кревда, глинопорошки, мікробалони та ін.), обважнювачі (барит, сидерит, залізні обважнювачі та ш.), розширювальні домішки, закупорювальні матеріали та ін.

До модифікованих (спеціальних) тампонажних цементів належать:

1. полегшені тампонажні цементи;

2. обважнені тампонажні цементи;

3. термостійкі тампонажні цементи (цементо-кременисті суміші, белітокремнеземисті цементи та ін.);

4. тампонажні цементи, що розширюються;

5. корозійностійкі тампонажні цементи;

6. тампонажні цементи і розчини для низьких та від'ємних температур;

7. тампонажні матеріали для ізоляції зон поглинання.

31 Регулювання властивостей тампонажного розчину та каменю

Параметри тампонажних систем, які регулюють властивості.

Регулювання властивостей тампонажного розчину та кременю.

Тампонажні системи застосовують при різноманітних умовах: температури коливаються від мінус 20-25°С до плюс 200-300°С, в широких діапазонах змінюються тиски, хімічний склад пластових вод, мінералогічний склад порід, що складають стінку свердловини. На сформований тампонажний камінь діють різні навантаження, функції його неоднакові (вони різні у випадках формування цементних мостів для різного призначення, ізоляційних робіт, герметизації заколонного простору і т.д.). Це викликає необхідність цілеспрямованої зміни властивостей цементних розчинів і утворюваного каменю введенням різних домішок та обробки їх хімічними реагентами.

У вітчизняній та зарубіжній практиці застосовують значну кількість хімічних реагентів (органічного та неорганічного походження) і матеріалів для покращення (зміни в потрібному напрямку) властивостей тампонажних систем.

До параметрів тампонажних системи, регулювання яких найчастіше викликаються технологією або особливостями умов свердловини, належать час загустівання (або терміни тужавіння), густина, реологічні властивості (розтічність, консистенція), фільтраційні властивості (водовіддача, седиментаційна стійкість) тампонажного розчину, міцність, проникність і корозійна стійкість тампонажного каменю.

При кількісній зміні одного з показників тампонажного розчину змінюються інші параметри, а в деяких випадках і в небажаному напрямку. Як правило, реагенти і матеріали, що вводяться в тампонажні системи, змінюють одночасно декілька параметрів.

Деякі реагенти за одних і тих же умов змінюють властивості тампонажних систем в одному напрямку, а за інших умов вплив тих же реагентів може бути протилежним. Крім того, один і той же реагент в різних дозуваннях може викликати протилежну дію.

Обробка тампонажних розчинів хімічними реагентами призводить до суттєвої зміни їх властивостей. Змінюються не тільки властивості дисперсних частинок, але і властивості дисперсійного середовища: розчинність, густина, в'язкість, рН середовища, відбувається глибока модифікація всієї тампонажної системи. Застосування реагентів електролітів веде до підвищення розчинності клінкерних мінералів, змінюється хід процесу гідролізу і гідратації, прискорюються процеси структуроутворення і твердіння.

Органічні високомолекулярні хімічні реагенти, як правило, сповільнюють процеси структуроутворення тампонажних розчинів. Вони володіють високою адсорбційною здатністю навіть при нормальних температурах.

Багато реагентів впливають на зміну одних і тих же параметрів в одному напрямку, проте кількісна зміна їх неоднакова. Застосування тампонажних цементів у різних умовах зв'язано з використанням таких реагентів та мінералів:

1. прискорювачів тужавіння і твердіння тампонажних розчинів: хлоридів кальцію, натрію, калію та алюмінію, сульфатів натрію та калію, вуглекислого натрію і калію, кремнекислих натрію і калію (рідке скло), нітратів кальцію і натрію та ін.;

2. сповільнювачів тужавіння і твердіння: виннокам'янної кислоти та її солей, борної кислоти, хромпіку, гіпану, окзилу, КМЦ, КССБ, ФХЛС, ПФЛХ, гексаметафосфату і нітрофосфату та ін.;

3. пластифікаторів (реагенти, що покращують рухомість тампонажних розчинів): КССБ, етилсилікату натрію, метилсилікату натрію, нітролігніну, окзилу, синтану, гексаметафосфату і нітрофосфату, ПАР, лимонної та оцтової кислот та ін.;

4. понижувачів водовіддачі (фільтрації): гіпану, КМЦ, метилцелюлози, КССБ, бентонітової глини, метасу, поліакриламіду, модифікованого крохмалу та ін.

Зменшення густини тампонажних розчинів досягається введенням в них реагентів і матеріалів з високим газо- або повітрявмістом, легких органічних і неорганічних матеріалів або реагентів і матеріалів, здатних утримувати значну кількість води. Для цього використовують глини (краще бентонітові), крейду, трепел, матеріали типу пластмас, золу, мікробалони (скляні, керамічні, пластмасові, кварцові) та ін.

Збільшення густини тампонажних розчинів здійснюють:

— введенням важких домішок (бариту, магнетиту, гематиту та ін.);

— зниженням водоцементного відношення з одночасною обробкою розчинів реагентами пластифікаторами;

— комбінацією декількох способів, найкращим з яких є введення важких домішок з одночасним зниженням водоцементного відношення і обробкою розчину реагентом пластифікатором.

Деякі матеріали та реагенти дають можливість підвищити тріщиностійкість і корозійну стійкість тампонажного каменю, проте кількість і вибір їх визначаються умовами застосування тампонажних систем. У всіх випадках слід звертати увагу на методику випробування не тільки в лабораторіях, але і в промислових умовах.

При виборі реагенту необхідно виходити з того, що багато з них за своїм технологічним ефектом рівноцінні. Внаслідок цього при виборі реагентів необхідно враховувати їх вартість, віддаль до заводу-виготовлювача, агрегатний стан (наприклад, застосування реагентів у вигляді рідин небажане в зимовий час), умови поставки (деякі реагенти поставляються заводами тільки великими партіями).

Оптимальну кількість реагенту вибирають дослідним шляхом, причому експерименти проводять з тією тампонажною сумішшю, яка призначена для цементування даної свердловини.

32 Основні фактори, які впливають на якість цементування

Перелік основних факторів.

Коротка характеристика окремого фактора.

Якість розмежування проникних пластів шляхом цементування залежить від таких основних факторів:

а) складу тампонуючої суміші;

б) складу і властивостей тампонажного розчину і каменю;

в) способу цементування;

г) повноти заміщення промивальної рідини тампонажним розчином у заколонному просторі свердловини;

д) міцності і герметичності контакту тампонажного каменю з обсадною колоною та стінкою свердловини;

е) застосування додаткових засобів для попередження виникнення фільтрації і утворення суфозійних каналів у тампонажному розчині в період загустівання і тужавіння;

є) створення режиму спокою свердловини в період загустівання і тужавіння тампонажного розчину.

Склад тампонажної суміші необхідно вибирати відповідно до температурного режиму роботи свердловини протягом всього періоду, складу гірських порід і пластових рідин, з якими буде взаємодіяти тампонажний камінь та інших вимог. Це означає, що якщо в період цементування температура в свердловині коливається, наприклад, від мінус 5°С на усті і до плюс 50°С на вибої, а в період експлуатації може підвищуватись до 150°С, то склад тампонажної суміші повинен бути таким, щоб цементний камінь залишився міцним і практично непроникним протягом багатьох років служби при температурі 150°С, а розчин із цієї суміші тужавів і затвердівав без усадки при температурі мінус 5°С. Якщо в гірських породах і пластових рідинах, з якими буде контактувати камінь, містяться агресивні компоненти (наприклад, сірководень або хлористий магній), то тампонажний камінь повинен бути стійким проти корозії, а розчин тужавіти, незважаючи на їх наявність.

При проектуванні складу та властивостей тампонажного розчину враховують динамічну температуру в інтервалі цементування, найбільший тиск у свердловині в період цементування, пластові тиски в проникних породах, тиск гідророзриву порід, а також відносні перепади тисків між близькорозміщеними проникними пластами. Рецептуру тампонажного розчину розробляють так, щоб при максимальній динамічній температурі і найбільшому тиску термін до початку загустівання був дещо більший (на 20-30 хвилин, залежно від глибини свердловини та довжини інтервалу цементування) ніж час, необхідний для транспортування розчину в заданий інтервал.

Якість цементування суттєво залежить від ізоляційних властивостей тампонажного розчину, співвідношення густин і реологічних властивостей тампонажного розчину і промивальної рідини. Для цементування доцільно використовувати розчин з найбільш можливим коефіцієнтом тампонуючої здатності (граничне відношення тиску, при якому через цементний розчин не проходить наскрізна фільтрація рідини в період до початку тужавіння до гідростатичного).

Від міцності каменю залежить його суфозійна стійкість, тобто опір, який може чинити камінь розмиванню пластовими рідинами та їх фільтруванню через нього. При великій різниці тисків між двома суміжними проникними горизонтами дотичні напруження на стінках порових каналів в камені можуть бути досить великі і викликати руйнування каменю з низькою міцністю. Тому ділянки свердловин у зоні залягання продуктивних пластів, а також горизонтів з підвищеними коефіцієнтами аномальності необхідно цементувати розчинами, з яких формується міцний і практично непроникний цементний камінь.

При цементуванні свердловин в хемогенних відкладах солі можуть розчинятися в дисперсійному середовищі тампонажного розчину. При цьому змінюється його солевий склад, що відображається на властивостях розчину і каменю, а між каменем і стінками свердловини може утворюватись прошарок мінералізованої води. Цей прошарок служить каналом для перетоку пластових рідин. Оскільки при розчиненні хемогенної породи ступінь мінералізації тампонажного розчину біля стінок свердловини значно більший, ніж біля поверхні обсадної колони, швидкість тужавіння та твердіння у різних шарах не однакові. Внаслідок цього в тампонажному камені можуть виникнути напруження, які сприяють його руйнуванню.

Щоб попередити утворення прошарку рідини між каменем і хемогенною породою і виникнення внутрішніх напружень в камені при твердінні, необхідно щоб тампонажний розчин готували із солестійкого цементу на розсолі, який містить надлишок водорозчинних солей, що входять в склад даної породи. При підвищенні температури в період транспортування у свердловину пересичений розчин перетвориться в насичений, і хемогенна порода не буде розчинятися в ньому. Цемент повинен бути солестійким, щоб не відбувалась корозія каменю під впливом солей.

Перетоки пластових рідин через зацементований кільцевий простір можуть виникати в період загустівання і тужавіння тампонажного розчину під впливом значної різниці тисків у проникних горизонтах, розміщених на близькій відстані один від одного, або під впливом аномально підвищеного тиску в одному з таких горизонтів, оскільки суфозійна стійкість розчину невелика.

Суттєво підвищити герметичність і зменшити імовірність суфозійного руйнування кріплення можна з допомогою пакерів, які встановлюються ззовні обсадної колони. Пакери доцільно встановлювати у таких місцях:

1. поблизу башмаків тих проміжних колон, на яких встановлюють противикидне обладнання;

2. дещо вище покрівлі газоносних і нафтоносних горизонтів з аномально високими пластовими тисками, на проміжних колонах, що перекривають їх;

3. вище покрівлі газових горизонтів на експлуатаційних колонах, горизонтів з АВПТ, а також тих нафтоносних, поблизу яких є верхні проникні об'єкти;

4. нижче підошви продуктивних горизонтів у тих випадках, коли поблизу розкриті водоносні горизонти;

5. дещо вище поверхні водонафтового (газоводяного) контакту.

Повнота заміщення промивальної рідини тампонажним розчином може бути досягнута підтриманням турбулентного режиму руху розчину в кільцевому просторі при цементуванні, центруванням обсадної колони в свердловині, попередження змішування тампонажного розчину з промивальною оідиною, зняттям фільтраційної кірки зі стінки свердловини і плівки промивальної рідини з обсадної колони.

При турбулентному режимі руху в кільцевому просторі повнота заміщення промивальної рідини тампонажним розчином значно вища, ніж при інших режимах.

Висхідний потік тампонажного розчину витісняє промивальну рідину рівномірно по всьому перерізу кільцевого простору тільки в тому випадку, якщо обсадна колона розміщена концентрично і радіальні зазори між нею і стінками свердловини по цілому периметру однакові. При ексцентричному розміщенні колони у свердловині тампонажний розчин рухається тими ділянками поперечного перерізу, де радіальний зазор більший, а гідравлічний опір менший. В ділянки з малими зазорами тампонажний розчин або зовсім не заходить, або рухається по них із значно меншою швидкістю. Як результат цього в кінці цементування свердловини у звужених ділянках залишається значний об'єм невитісненої промивальної рідини.

Для концентричного розміщення колони в свердловині при спуску її обладнують центраторами. Ступінь витіснення промивальної рідини з локально розширених, а також звужених ділянок у випадку недостатнього центрування колони можна суттєво збільшити прокручуванням або осьовим переміщенням обсадної колони вверх-вниз у період цементування.

Якщо тампонажний розчин рухається безпосередньо за промивальною рідиною, то при їх перемішуванні часто утворюється високов'язка тіксотропна суміш, із-за чого значно зростають гідравлічні тиски, що діють на стінки свердловини, і повне витіснення такої суміші тампонажним розчином стає неможливим. Утворення подібних сумішей в період руху рідин всередині колони можна запобігти використанням нижньої і верхньої розділювальних пробок. При русі рідин в кільцевому просторі цю функцію може виконати спеціальна рідина, яку називають буферною. Буферна рідина не повинна створювати високов'язких сумішей як з промивальною рідиною, так і з тампонажним розчином. Як буферні розділювачі використовують як в'язкі (вода, водні розчини солей, ПАР та ін.), так і в'язкопружні (суміш водних розчинів ПАА; гексарезорцинової смоли і формаліну) рідини.

Для зменшення перемішування тампонажного розчину з промивальною рідиною при відсутності буферного розділювача, а такж тампонажного розчину з в'язкою буферною рідиною необхідно підтримувати різницю їх густин не менше 200-250 кг/м3. Тому нижня межа густини тампонажного розчину визначається за формулою:

рмрн =рпр +(200/250), (13.3)

де

рпр

—

густина промивальної рідини, кг/![]() .

.

Зменшити перемішування в період переміщення межі розділу тампонажного розчину і промивальної рідини всередині обсадної колони можна також створенням в кільцевому просторі на усті такого протитиску, щоб тиск на цементувальній головці дещо перевищував атмосферний.

Слабкою ланкою в кріпленні є контакт між обсадною колоною і цементним кільцем. Міцність зчеплення навіть чистої нової поверхні з каменем дуже низька. У більшості випадків на зовнішній поверхні колони наявні масляні плями і плівка промивальної рідини, із-за яких міцність зчеплення суттєво знижується. Такий контакт руйнується при радіальній деформації колони, обумовленій зниженням внутрішнього тиску. В результаті відриву колони від цементного кільця між ними утвориться тонкий зазор, яким можуть фільтруватися пластові флюїди. Для підвищення міцності цього контакту інколи зовнішню поверхню труб покривають епоксидною смолою і грубозернистим кварцовим піском.

Для зменшення імовірності утворення зазору між обсадною колоною і тампонажним каменем доцільно після закінчення цементування зменшити надлишковий внутрішній тиск в колоні.

Слабкою ділянкою є також контакт між тампонажним каменем і гірськими породами. Утворенню міцного і герметичного зчеплення між ними перешкоджає фільтраційна кірка промивальної рідини, що утворюється в інтервалах залягання проникних порід, і плівка цієї рідини в інтервалах непроникних порід. Фільтраційна кірка є найс-лабшою ділянкою кріплення свердловини, так як її суфозійна стійкість значно менша, ніж тампонажного каменю. Крім того, при контракції цементного каменю кірка обезводнюється, зменшується в об'ємі і розтріскується. Тому при цементуванні необхідно видалити фільтраційну кірку і плівку або, в крайньому випадку, перетворити її в тверде тіло, яке має добре зчеплення з породами і цементним каменем. Кірку руйнують як механічним (з допомогою спеціальних дротяних скребків), так і хімічним (з допомогою спеціальних буферних рідин — розчинів деяких кислот, гідроксиду кальцію, сірчанокислого алюмінію і т.д.) способами.

Для підвищення герметичності контакту тампонажного каменю з гірськими породами і обсадною колоною доцільно використовувати розчини, що розширюються при твердінні. Найбільший ефект від використання таких розчинів може бути досягнутий при повному витісненні промивальної рідини і видаленні фільтраційної кірки.

Використовується і ряд інших технологічних операцій і технічних засобів для підвищення герметичності кріплення свердловини.

33 Ускладнення при цементуванні свердловин

Характеристика ускладнень при цементуванні.

Методи попередження ускладнень.

При цементуванні свердловин можливі такі ускладнення, як поглинання тампонажного розчину і промивальної рідини, різке підвищення тиску в період витіснення тампонажного розчину з обсадної колони, газопроявлення і перетоки через заколонний простір часткове заповнення заданого інтервалу цементування тампонажна розчином, оголення башмака колони та інше.

Поглинання тампонажного розчину може відбуватися внаслідок:

1. неправильного вибору способу і режиму цементування, густини і реологічних властивостей промивальної рідини і тампонажного розчину (без врахування тисків поглинань і гідродинамічних тисків в заколонному просторі);

2. різкого зменшення кільцевого зазору в результаті обезводнення тампонажного розчину і утворення товстих цементних кірок на проникних ділянках стінок свердловини;

3. утворення великого об'єму густої високотіксотропної суміші тампонажного розчину і промивальної рідини;

4. передчасного загустівання тампонажного розчину внаслідок неправильного вибору його рецептури або порушення заданої рецептури при приготуванні, значного його обезводнення при контакті з проникними породами.

Поглинання при цементуванні може виникнути, якщо тиск на стінки свердловини перевищить тиск розриву порід. Тому густину тампонажного розчину ртр необхідно вибирати виходячи з умови

![]() (13.4)

(13.4)

де ртрн — нижня межа густини тампонажного розчину, виходячи із умови забезпечення кращого заміщення промивальної рідини гампонажним розчином і можливості контролю висоти підйому останнього, кг/м3;

ртрв — верхня межа густини тампонажного розчину виходячи із умови попередження поглинання, кг/м3.

Нижню межу густини тампонажного розчину визначають за формулою (13.3).т

Верхню межу густини визначають за формулою:

(13.5)

(13.5)

де рn — тиск поглинання (гідророзриву), Па;

а — коефіцієнт безпеки, береться в межах 1,1-1,3, залежно від достовірності даних про величину тиску поглинання (гідророзриву);

Hn — глибина залягання підошви поглинального горизонту, м;

![]() — висота

стовпа тампонажного розчину, розміщеного

вище підошви поглинального горизонту,

м.

— висота

стовпа тампонажного розчину, розміщеного

вище підошви поглинального горизонту,

м.

В0= (13.6)

(13.6)

де

λ — коефіцієнт гідравлічних опорів при

русі промивальної зідини і тампонажного

розчину в кільцевому просторі, λ![]() 0,025;

0,025;

Vкn — швидкість підйому тампонажного розчину в кільцевому просторі, м/с;

Dс — діаметр свердловини (долота);

d3 — зовнішній діаметр обсадної колони, м.

Якщо умову (13.4) виконати неможливо, то необхідно вибрати іншим спосіб цементування (ступінчастий з розривом в часі або зворотний).