- •Глава 3. Оборудование для плазменной модификации кожевенных материалов,

- •Техническая характеристика генератора

- •3.2. Объекты исследований

- •3.2.1. Кожевенные материалы

- •Характеристики кожи для верха обуви

- •Характеристики шкур овчины

- •Характеристики кожи для одежды и головных уборов из шкур овец

- •3.2.2. Материалы из отходов кожевенного производства

- •3.3.2. Методы экспериментальных исследований свойств материалов из отходов кожевенного производства

Глава 3. Оборудование для плазменной модификации кожевенных материалов,

объекты исследования и методики проведения эксперимента

3.1. Оборудование для проведения модификации

высокомолекулярных материалов с помощью

низкотемпературной плазмы

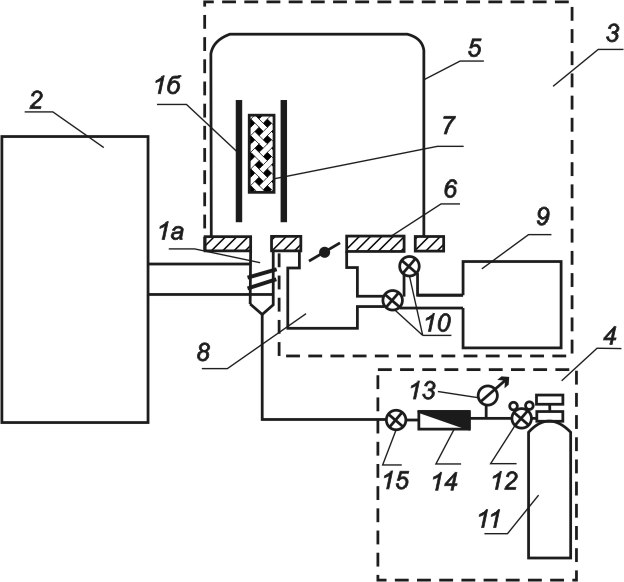

ВЧ плазменная установка (рис. 3.1) состоит из высокочастотного генератора, вакуумной части, системы питания рабочим газом, высоковольтного выпрямителя, высокочастотного плазмотрона, диагностической аппаратуры, аппаратуры контроля и устройства для импульсной обработки образцов материалов.

|

Рис. 3.1. Функциональная схема ВЧ плазменной установки. 1а- ВЧИ- плазмотрон, 1б- ВЧЕ- плазмотрон, 2- ВЧ генератор, 3- вакуумный блок, 4- система газоснабжения, 5- вакуумная камера, 6- базовая плита, 7- образец КПВМ, 8- диффузионный насос, 9- форвакуумные насосы, 10- вентили, 11- баллон со сжатым газом, 12- редуктор для понижения давления, 13- образцовый манометр, 14- ротаметр, 15- вакуумный натекатель для регулирования расхода газа |

ВЧ плазменная установка для струйной обработки КПВМ создана на базе промышленной плазменной установки ВЧИ 11-60/1,76, используемой при атмосферном давлении.

Применение этой установки при пониженном давлении потребовало перестройки выходного контура, дополнительных мер по согласованию генератора с нагрузкой, создания ВЧ генераторов, работающих на рассогласованную нагрузку с колебательной мощностью 10 – 50 кВт.

Таблица 3.1.

Техническая характеристика генератора

Наименование показателя |

Значение |

Единицы измерения |

Напряжение питающей сети |

380 |

В |

Частота питающей сети |

50 |

Гц |

Число фаз питающей сети |

3 |

- |

Мощность, потребляемая от сети |

не более 88 |

кВт |

Мощность колебательная |

60 |

кВт |

Частота рабочая |

13,56 10 % |

МГц |

Коэффициент полезного действия генератора |

не менее 75 |

% |

Напряжение анодное, стабилизированное |

9,5 |

кВ |

Ток анодный при анодном напряжении 9,5 кВ |

не более 8,5 |

А |

Отклонение стабилизированного анодного напряжения при регулировании в пределах 6 - 9,5 кВ при изменении напряжения питающей сети 5 % |

не более 0,1 |

% |

Расход охлаждающей воды |

не менее 1700 |

л/ч |

Ток сеточный |

в пределах 1,5 - 2 |

А |

Масса |

не более 2160 |

кг |

Высокочастотный генератор. Для исследования обработки материалов в ВЧ разрядах различных типов созданы ВЧ генераторы, настроенные на индукционную и емкостную нагрузки. Генераторы собраны по одноконтурной схеме с общим катодом [315]. Высоковольтный выпрямитель установок собран по трехфазной двухполупериодной схеме с управлением на первичной стороне трансформатора и снабжен приборами контроля, сигнализации, регулирования и защиты. Созданные генераторы позволяют получать ВЧ разряды индукционного и емкостного типов на разрешенных частотах 1,76 и 13,56 МГц.

Для получения ВЧ разрядов исследуемого типа от одного источника применялись радиопередатчики. Колебательная мощность генератора составляла до 1 кВт на частотах 0,2 – 18,1 МГц. Выходной каскад передатчиков позволяет проводить настройку на нагрузку с различными параметрами в широком диапазоне частоты.

Техническая характеристика высокочастотного генератора, используемого для модификации натуральных ВВМ, приведена в табл. 3.1.

Высокочастотные плазмотроны. Во всех использованных плазмотронах разрядная камера изготавливалась из кварца, т.к. у этого материала хорошая оптическая прозрачность, он достаточно термостоек и механически прочен, а также обладает малыми диэлектрическими потерями.

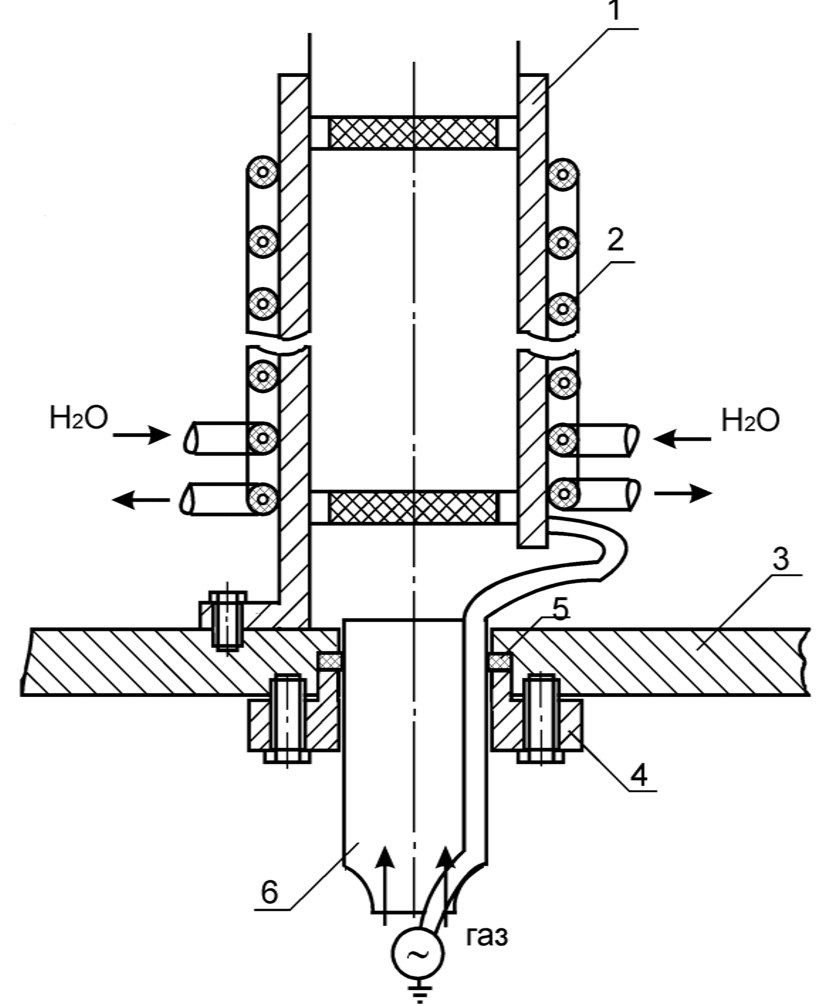

ВЧ индукционный плазмотрон (рис. 3.2) состоит из индуктора 1 и разрядной камеры (РК) 3. В качестве индуктора использованы катушки индуктивности, изготовленные из медной трубки. Индуктор охлаждается водой. Для получения комбинированного разряда индуктор дополнялся электрически связанным с ним плоским кольцевым электродом 2, имеющим поперечный разрез шириной порядка 1 мм. Комбинированный разряд возникает и в индукционных плазмотронах, а при определенных режимах может возникать ВЧ емкостный разряд через распределенную емкость между высокопотенциальным витком индуктора и “землей”. Так, например, на описанной установке наблюдалась Е-форма разряда при потребляемой мощности 13 – 15 кВт и расходе плазмообразующего газа 0,04 г/с.

|

|

|

|

Рис. 3.2. Конструкция плазмотрона для объемной обработки материала: 1- индуктор, 2- электроды, 3- разрядная камера, 4- рубашка охлаждения, 5- базовая плита, 6- уплотнительное кольцо, 7- прижимной фланец |

|

Разрядная камера и рубашка охлаждения 4 представляют цельносварную конструкцию. Плазмотрон крепится в отверстии базовой плиты 5 при помощи фланца 7. Для герметизации используется уплотнительное кольцо 6 из вакуумной резины. Плазмотрон, предназначенный для обработки поверхностей, может располагаться под различными углами к базовой плите.

Для получения ВЧ емкостного разряда применялись плазмотроны различной конструкции: с воздушным зазором между РК и медными электродами; с размещением электродов в охлаждаемой полости РК (рис. 3.3). Последняя выполнялась аналогично РК индукционного плазмотрона. В ряде экспериментов в качестве заземленного электрода использовалась плита вакуумного блока.

Для разрядов этого типа в диапазоне частот 5,27 – 18,0 МГц и вкладываемых мощностей 1 – 3 кВт напряжение пробоя не зависит от расстояния между электродами и их ширины. Минимальное расстояние между электродами выбиралось из условия отсутствия пробоя между ними.

|

Рис. 3.3. ВЧ емкостной плазмотрон с размещением электродов в охлаждаемой полости РК |

|

Рис. 3.4. Схема ВЧ емкостного плазмотрона с плоскими электродами: 1-электроды, 2- медные трубки, 3- базовая плита, 4- прижимной фланец, 5- уплотнительная прокладка, 6- расширительная камера |

Внутренний диаметр РК для создания ВЧЕ разрядов варьировался от 10 до 70 мм, длина от 120 до 400 мм. Диаметр электродов изменялся от 10 до 70 мм, межэлектродное расстояние варьировалось от 15 до 150 мм.

Для обработки капиллярно-пористых волокнистых материалов легкой промышленности использовался ВЧЕ разряд с плоскими электродами (рис. 3.4).

Вакуумная часть установки. При разработке технологических приложений с использованием ВЧ разрядов в вакууме необходимо принимать в расчет влияние вакуумного оборудования и подколпачных устройств на вид разряда, изменения его параметров. Во избежание возникновения паразитного ВЧЕ разряда между деталями и вакуумной плитой или держателем предусмотрена возможность изоляции вакуумного колпака и подколпачной арматуры от “земли”.

|

Рис. 3.5. Вакуумный блок ВЧ плазменной установки |

Вакуумный блок 3 (рис. 3.5) создан на базе промышленных установок. Основание вакуумного блока смонтировано в виде сварного каркаса, на верхней плоскости которого крепится плита 6 (рис. 3.1). На ней размещены вакуумный колпак и подколпачные механизмы: карусели для закрепления образцов, устройство подъема и опускания карусели. Внутри каркаса блока размещены ВЧ плазмотрон, система вакуумных трубопроводов, вентили 11, подъемник колпака с электроприводом, блок электропитания, система водяного охлаждения узлов установки. В колпаке предусмотрены устройства ввода и вывода для подачи дополнительного потенциала на образец, окна для оптической диагностики.

Механическая откачная система 10 (рис.3.1) состоит из двух механических насосов и двухроторного насоса со скоростями откачки соответственно 20 и 50 л/с.

Система питания плазмотрона рабочим газом 4 состоит из баллона 11 со сжатым газом, редуктора 12 для понижения давления, образцового манометра 13, ротаметра 14 для определения расхода газа и игольчатого натекателя 16 для регулирования расхода, устройства для получения смеси газов и устройства для импульсной подачи газа. Стабильность расхода газа обеспечивалась использованием буферной емкости.

Система водоснабжения установки служит для обеспечения заданного теплового режима ее узлов и деталей. Вода поступает через системы контроля температуры и расхода жидкости на охлаждение наиболее нагруженных в тепловом отношении элементов: генераторной лампы, индуктора, разрядной камеры, вакуумного колпака. Подвод воды к установке и отвод из нее осуществляется при помощи резиновых шлангов.

Входные параметры плазменных установок: значения ВЧ напряжений и токов на индукторе и электродах, частота генератора контролировались во всех экспериментах при обработке материалов и определении параметров разряда.

Измерение напряжения высокой частоты проводилось электростатическими киловольтметрами с относительной ошибкой не выше ± 1,5%. Для измерения токов через электрод и индуктор использовался термоамперметр с переносным ВЧ трасформатором. Абсолютная погрешность в измерениях тока высокой частоты не превышала ± 2,5%. Измерения частоты генераторов проводились с помощью электронно-счетного частотомера. Погрешность определения частоты не превышала ± 0,1%.

Для выпуска опытных партий кожевенных материалов разработана опытно-промышленная ВЧ плазменная установка, со скоростью вращения барабана 12 об/мин, позволяющая проводить НТП обработку натуральных ВВМ аналогично с основными процессами партионной обработки кожевенного производства.

Рис. 3.6. Схема опытно-промышленной ВЧ плазменной установки для обработки натуральных ВВМ.

Основные части опытно-промышленной ВЧ плазменной установки: 1 - плексигласовый барабан, 2 - высокочастотные электроды, 3 - колпак вакуумной камеры, 4 - консоль для открытия крышки вакуумной камеры, 5 - вакуумная камера, 6 - система подачи и регулировки плазмообразующего газа, 7 - высокочастотный генератор, 8 - вакуумный откачной пост

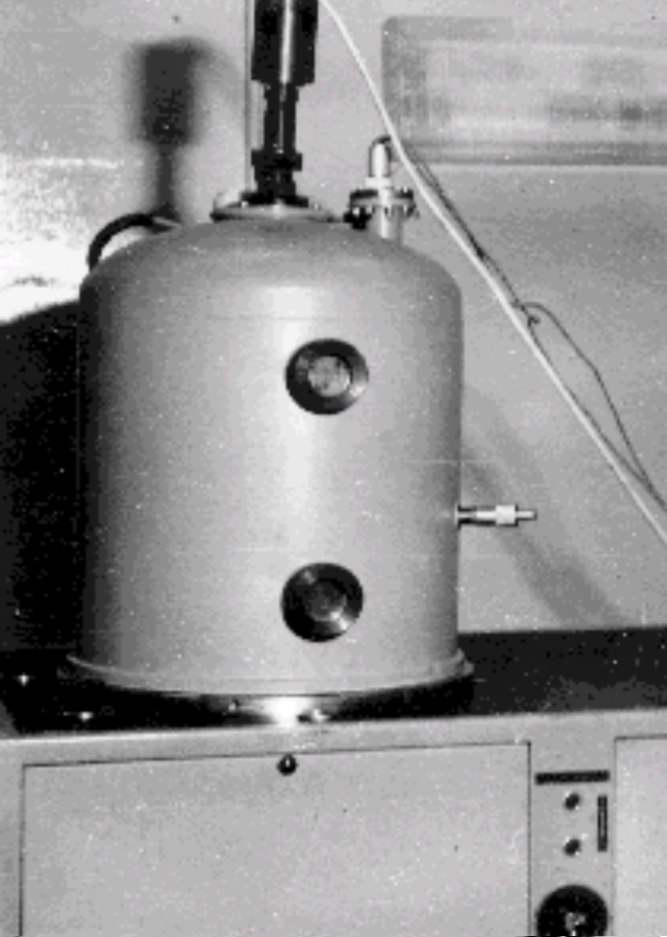

Схема опытно-промышленной ВЧ плазменной установки для обработки натуральных ВВМ представлена на рис. 3.6. На рис. 3.7 приведены фотографии установки.

а

б

Рис. 3.7. Фотографии опытно-промышленной высокочастотной плазменной установки для обработки натуральных ВММ:

а - вакуумная камера в рабочем состоянии,

б - вакуумная камера в открытом состоянии с размещенными в ней образцами материалов для проведения плазменной обработки

Загрузка обрабатываемых объектов осуществляется в плексигласовую камеру, через боковое отверстие в барабане. При закрытии крышки вакуумной камеры пластины ВЧ электродов устанавливаются в рабочее положение.

Для поддержания и горения разряда ВЧ электроды изготавливаются из меди и охлаждаются водой.

В качестве плазмообразующего газа используется аргон высшего сорта, содержание кислорода в котором не превышает 7 ∙ 10-4 % и азота - 5 ∙ 10-3 %.

Процесс обработки натуральных высокомолекулярных волокнистых материалов ВЧ плазмой пониженного давления осуществляется во вращающемся барабане.