- •Затверджую

- •Збірник інструкцій по проведенню лабораторних та практичних робіт

- •,,Технологія конструкційних матеріалів ”

- •Практична робота №1 випробування на ударну в'язкість

- •Лабораторна робота № 1

- •Практична робота № 2

- •Лабораторна робота № 2

- •Практична робота № 3 дослідження конструкції і геометрії токарних різців

- •Лабораторна робота № 3 дослідження конструкції і геометрії спірального свердла

- •Практична робота № 4 дослідження конструкції і геометрії фрез

- •Методичні вказівки до виконання робіт

- •Лабораторна робота № 4 розрахунки режимів різання при токарній обробці

- •Практична робота № 5 розрахунки режимів різання при свердлильній обробці

- •Лабораторна робота № 5 розрахунки режимів різання при фрезерній обробці

- •Література

- •Додаток б

- •Додаток в

- •Додаток г

- •Прокат из рессорно-пружинной углеродистой и легированной стали

- •1. Классификация и сортамент

- •50Хфа-3а гост 14959-79

- •5Х50 гост 7419.4-78 Полоса -------------------------------------

- •2. Технические требования

- •Додаток д

- •Прокат стальной горячекатаный для рессор

- •П рокат полосовой

- •Додаток е

- •Додаток ж додаток з

- •Паспортні дані металорізальних верстатів Токарно-гвинторізний верстат 16к20

- •Вертикально-свердлильний верстат 2н135

- •Вертикально-фрезерний верстат 6р13

Лабораторна робота № 1

ВИПРОБУВАННЯ НА ТВЕРДІСТЬ ПО БРИНЕЛЮ

Мета роботи: Вивчити роботу твердомерів. Освоїти методику виконання випробувань на твердість і обробку результатів.

Завдання: Вивчити пристрій і роботу твердомеров типа ТШ Виконати, відповідно до варіанту, розрахунки твердості по методу Брінеля.

Хід роботи

Вивчити теоретичну частину інструкції.

Відповідно до варіанту (див. табл.1) виконати розрахунки твердості по методу Брінеля. Діаметри кульок наконечників прийняти по таблиці 2.

Таблиця 1. Вихідні дані для розрахунків.

Варі-ант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

РБрін., кг |

3000 |

1000 |

750 |

250 |

187,5 |

62,5 |

3000 |

1000 |

750 |

250 |

187,5 |

62,5 |

3000 |

1000 |

750 |

d, мм. |

3,8 |

1,8 |

1,5 |

1,1 |

1,0 |

0,5 |

3,0 |

2,1 |

1,4 |

0,9 |

1,1 |

0,6 |

3,4 |

2,5 |

1,6 |

Варі-ант |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

РБрін., кг |

3000 |

1000 |

750 |

250 |

187,5 |

62,5 |

3000 |

1000 |

750 |

250 |

187,5 |

62,5 |

3000 |

1000 |

750 |

d, мм. |

3,55 |

2,2 |

1,8 |

0,8 |

1,2 |

0,7 |

4,0 |

2,0 |

1,9 |

0,7 |

0,9 |

0,4 |

4,8 |

2,4 |

2,0 |

Таблиця 2. Діаметри кульок наконечників для методу Брінеля.

РБрін., кг |

3000 |

1000 |

750 |

250 |

187,5 |

62,5 |

D, мм. |

10 |

10 |

5 |

5 |

2,5 |

2,5 |

Виконати переклад відповідності розрахованих величин в інші методи визначення твердості. Довідкові дані приведені в додатку В.

Скласти звіт про роботу, в якому привести:

Формулювання терміну «Твердість»;

Схеми випробувань і визначення твердості по Брінелю ;

Опис методик визначення твердості по Брінелю ;

Виконані розрахунки;

Переклад розрахованих величин твердості в інші методи;

Висновок.

Теоретична частина

Твердість — це властивість металу чинити опір проникненню в нього іншого твердішого тіла певної форми і розмірів, не одержуючи залишкової деформації.

Визначення твердості є найбільше широко розповсюдженим методом випробування металів, що дозволяють, у більшості випадків, без руйнування виробу і виготовлення спеціальних зразків, судити про якість виробу.

Устаткування для випробування на твердість прості, мають високу продуктивність, не вимагають від працівників високої кваліфікації і можуть використовуватися безпосередньо на робочому місці.

При випробуванні на твердість зазвичай визначається опір металів деформації при втискуванні наконечника. Ця характеристика тісно пов'язана з межею міцності, тому в деяких випадках виробляють випробування лише на твердість і по ній судять про межу міцності матеріалу (для пластичних металів).

На практиці контроль твердості здійснюється після термічної обробки для встановлення найвигоднішего режиму механічної обробки поковок і виробів.

Найширше застосовуються наступні способи виміру твердості: 1) втискуванням сталевої кульки (метод Брінеля); 2) втискуванням діамантового конусу (метод Роквелла); 3) втискуванням чотиригранної діамантової піраміди (метод Віккерса).

Вимір твердості втискуванням сталевої кульки

(метод Брінеля)

ГОСТ

9012—90 регламентує вимір твердості по

методу Брінеля.

Твердість визначають шляхом вдавлення

сталевої загартованої

кульки діаметром 10; 5 або 2,5 мм

у

випробувальну плоску

поверхню під дією заданого навантаження

протягом певного часу.

ГОСТ

9012—90 регламентує вимір твердості по

методу Брінеля.

Твердість визначають шляхом вдавлення

сталевої загартованої

кульки діаметром 10; 5 або 2,5 мм

у

випробувальну плоску

поверхню під дією заданого навантаження

протягом певного часу.

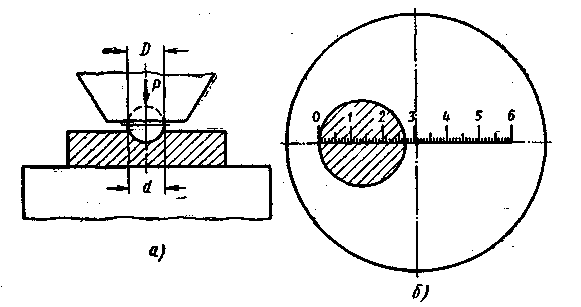

Рис.1. Схема випробування по Брінелю (а) і відлік за шкалою (б).

Діаметр кульки, навантаження і час витримки під навантаженням вибирають залежно від матеріалу і товщини випробовуваного виробу або зразка. У таблиці. 3 приведені встановлені ГОСТом норми випробувань по Брінелю.

Число твердості по Брінелю визначається як відношення тиску Р до сферичної поверхні відбитку і позначається буквами НВ (рис. 1, а):

НВ =

кг/мм2

кг/мм2

де D — діаметр кульки в мм;

d — діаметр відбитку в мм;

Р — навантаження на кульку в кГ.

Табліца3. Вибір діаметру кульки і навантаження залежно від твердості і товщини випробовуваного зразка (ГОСТ 9012 — 90)

Матеріал |

Інтервал твердості у числах Брінеля

|

Мінімальна товщина випробовувального зразка, мм. |

Співвідношення між навантаженням Р і діаметром кульки D |

Діаметр кульки D, мм. |

Навантаження Р, кг |

Тривалість витримки під навантаженням, сек. |

Чорні метали |

>140 |

6—3 4—2 Менше 2 |

P = 30D2 |

10 5 2,5 |

3000 750 187,5 |

10 |

_ |

<140 |

Більше 6 6—3 Менше 3 |

P = 10D2 |

10 5 2,5 |

1000 250 62,5 |

10 |

Кольорові метали |

>130 |

6—3 4—2 Менше 2 |

Р = 30D2 |

10 5 2.5 |

3000 750 187.5 |

30 |

_ |

35 – 130 |

9—3 6—3 Менше 3 |

P = 10D2 |

10 5 2,5 |

1000 200 62,5 |

30 |

Кольорові метали |

8 – 35 |

Більше 6 4—3 Менше 3 |

P = 2,5D2 |

10 5 2.5 |

250 62,5 15.6 |

60 |

Чим твердіше метал, тим менше діаметр відбитку і тим вище число твердості по Брінелю. Діаметр відбитку вимірюється за допомогою спеціальної лупи, що має шкалу з ціною ділення 0,1 мм (рис. 1, а).

Щоб уникнути складних обчислень числа твердості для кожного відбитку на практиці користуються готовими таблицями.

Найбільш поширеними стандартними умовами при випробуванні твердості є: навантаження 3000 кГ, діаметр кульки 10 мм і тривалість витримки 10 сек.

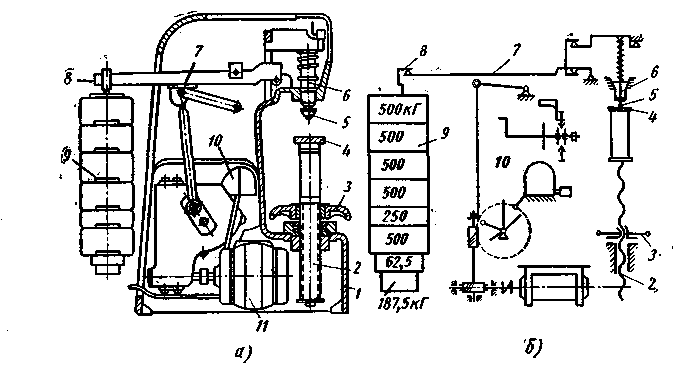

Для визначення твердості по Брінелю користуються твердомером типа ТШ (рис. 2).

Прилад має станину 1, у нижній частині якої поміщений гвинт 2 зі змінними столиками 4 для випробуваних зразків. Переміщення гвинта здійснюються вручну маховиком 3. У верхній частині станини знаходиться шпиндель 6 зі змінними наконечниками, у які вставляються кульки 5. Основне навантаження прикладається до зразка за допомогою важільної системи. На довгім плечі основного важеля 7 є підвіска 8 з вантажами 9. Комбінацією вантажів можна здійснити навантаження 187,5; 250; 750; 1000 і 3000 кг. Навантаження додається автоматично за допомогою електродвигуна 11, що знаходиться усередині станини, при натисканні пускової кнопки.

а — загальний вигляд; б — кінематична схема

Рис. 2. Прилад типа ТШ з механічним приводом.

Для установлення тривалості випробування слугує пересувний упор перемикача 10, що встановлюється до початку випробування в положення, відповідне до необхідної витримки (10, 30 або 60 сек. ). Центр відбитка повинен знаходитися від краю зразка на відстані не менш діаметра кульки, а від центру сусіднього відбитка — на відстані не менш двох діаметрів кульки. Виміряти діаметр відбитка у двох взаємно перпендикулярних напрямках за допомогою лупи (рис.1, б). Діаметр відбитка вимірюють з точністю до 0,05 мм при випробуванні кульками діаметром 10 і 5 мм і з точністю до 0,01 мм при випробуванні кулькою діаметром 2,5 мм.

До недоліків методу Брінеля слід віднести: а) неможливість випробування металів, що мають твердість більш НВ 450, оскільки кулька деформуватиметься і свідчення будуть неточними; б) неможливість випробування твердості тонкого поверхневого шару (менше 1—2 мм), оскільки кулька продавлюватиме тонкий шар металу; у) після випробування залишаються помітні сліди на поверхні виробу.