- •Определение геометрических размеров рычажного механизма.

- •Расчет кинематических характеристик рычажного механизма. Графический метод.

- •Построение планов положения механизма.

- •Построение плана аналогов скоростей (в одном контрольном положении).

- •Расчет первых передаточных функций механизма.

- •Аналитический метод.

- •Состав расчетной схемы и алгоритма по определению кинематических характеристик рычажного механизма.

- •Расчет в одном контрольном положении кинематических характеристик механизма.

- •Выбор динамической модели и ее обоснование.

- •Построение индикаторной диаграммы и расчет движущей силы, действующей на ползун для всех 13 положений.

- •Составление схемы алгоритма для определения и расчет приведенного момента движущих сил в одном контрольном положении.

- •Составление схемы алгоритма для определения приведенного момента сил сопротивления.

- •Составление схемы алгоритма для определения переменной составляющей приведённого момента инерции и расчета в одном контрольном положении.

- •Расчет известной части постоянной составляющей приведённого момента инерции.

- •Составление схемы алгоритма по определению постоянной составляющей приведенного момента инерции( на основании метода н. И. Мерцалова). Расчет момента инерции маховика.

- •Определение закона вращения звена приведения.

- •3.13.Схема алгоритма программы исследования динамической нагруженности машинного агрегата

- •Подготовка исходных данных для эвм и расчет на эвм.

- •Построение графических зависимостей по результатам Приложения 1.

- •Построение графика кинематических характеристик ползуна.

- •Построение графика переменной составляющей приведенного момента инерции.

- •Построение графика приведенных моментов движущих сил и сил сопротивления.

- •Построение графика изменения работы движущих сил и сил сопротивления.

- •Построение графика изменения кинетической энергии машины.

- •Построение графика изменения угловой скорости и углового ускорения кривошипа.

- •Определение момента инерции маховика и его параметров.

- •Выводы к разделу.

Задачей

динамического синтеза машинного

агрегата является определение

постоянной составляющей приведенного

момента инерции, при которой колебания

угловой скорости звена приведения не

превышают допускаемой величины,

заданной коэффициентом неравномерности

вращения

Задачей

динамического анализа является

определение угловой скорости и углового

ускорения звена приведения с учетом

приведенного момента инерции

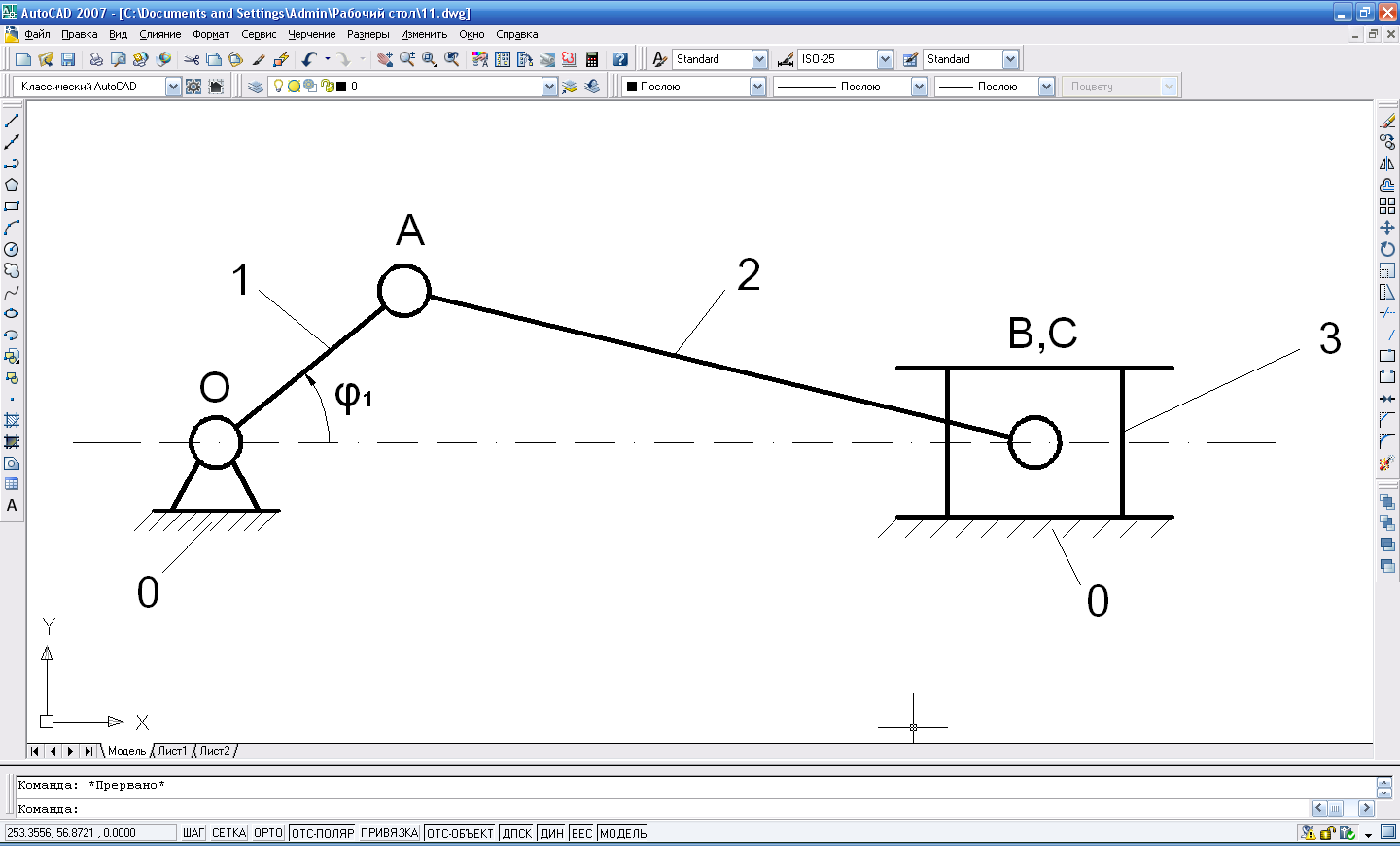

Схема для исследования механизма.

Рисунок 3.1. Структурная схема механизма. На Рисунке 3.1. изображена схема исследуемого механизма, в которую входят следующие звенья:

Число всех звеньев механизма m=4. Число подвижных звеньев n=3. Определение класса кинематических пар: О(0-1)- вращательная, одноподвижная, 5 класса; А(1-2)- вращательная, одноподвижная, 5 класса; B(2-3)- вращательная, одноподвижная, 5 класса; С(3-0)- поступательная, одноподвижная, 5 класса.

|

|||||||||

|

|

|

|

|

|

Курсовой проект по ТММ |

|||

|

|

|

|

|

|

||||

Изм. |

Кол. |

Лист |

№док |

Подпись |

Дата |

||||

Разраб. |

Беганский А.В. |

|

|

Пояснительная записка |

Лит |

Лист |

Листов |

||

Проверил |

Кудин В.В. |

|

|

|

|

|

|||

|

|

|

|

гр.101129 |

|||||

Н. контр. |

|

|

|

||||||

Утв. |

|

|

|

||||||

Число высших пар

-

![]() .

.

Число низших пар

-

![]() .

.

Для определения степени подвижности воспользуемся формулой Чебышева, так как механизм плоский.

![]()

где n-число

подвижных звеньев;

![]() -

число низших пар;

-

число низших пар;

![]() -

число высших пар.

-

число высших пар.

![]() .

.

Это означает, что

кривошипно-ползунный механизм двигателя

внутреннего сгорания обладает

одной независимой координатой, в качестве

которой принимаем угол поворота кривошипа

![]() .

.

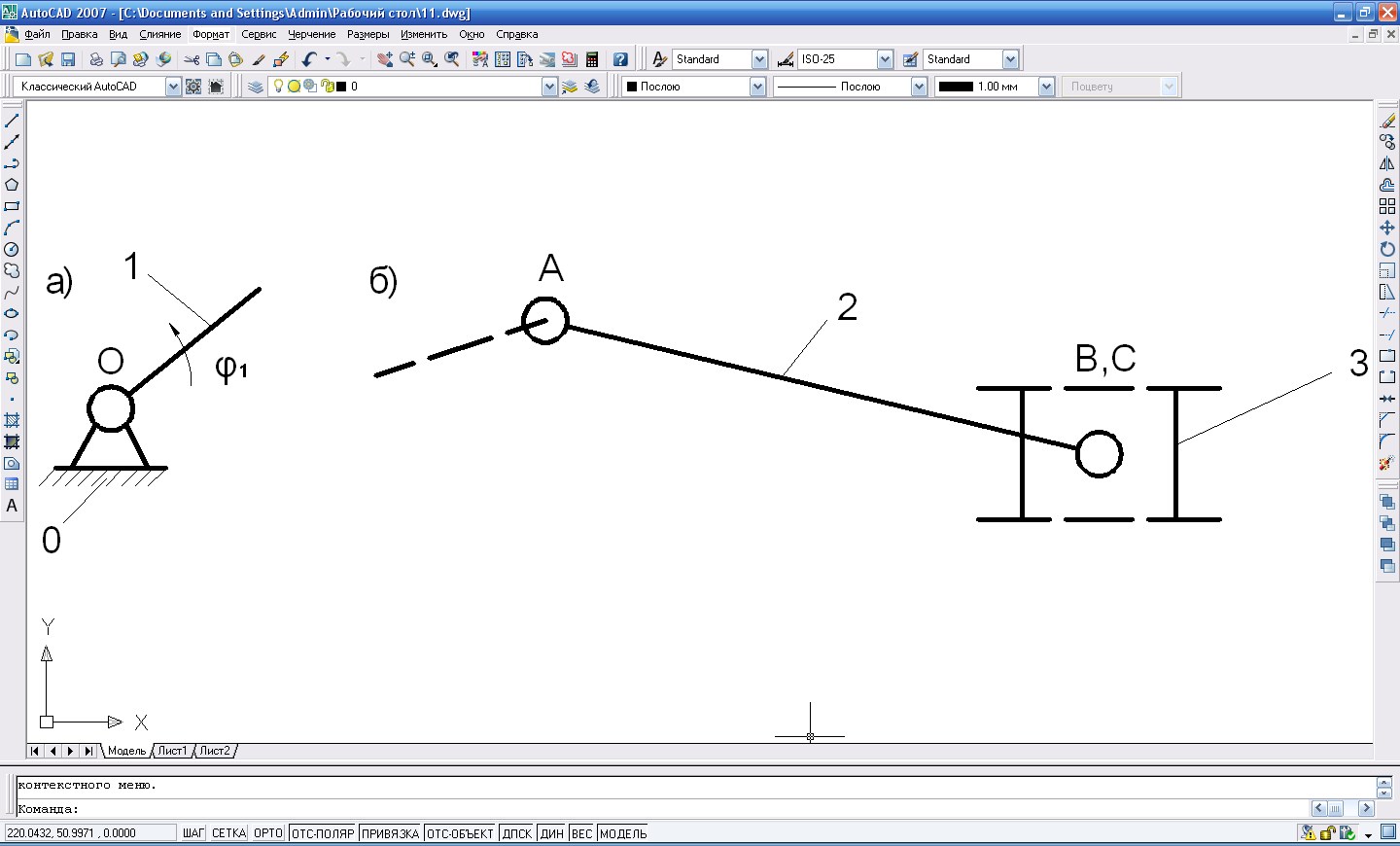

Разбиваем механизм на группы Ассура и механизм I класса:

а) механизм 1 класса; б) группа Ассура 2 класса, 2 порядка, 2 вида.

Рисунок 3.2. Структурный анализ.

Так как наивысший класс присоединенной группы Ассура – второй, то

механизм относится ко второму классу.

Формула строения механизма:

![]()

Определение геометрических размеров рычажного механизма.

Исходные данные:

ход поршня H=0,124м;

частота вращения карданного вала n1=2050об/мин;

максимальный угол

давления между шатуном и поршнем

![]() =12,50;

=12,50;

диаметр поршня d=0,084м;

частота вращения

карданного вала

![]() =180

об/мин.

=180

об/мин.

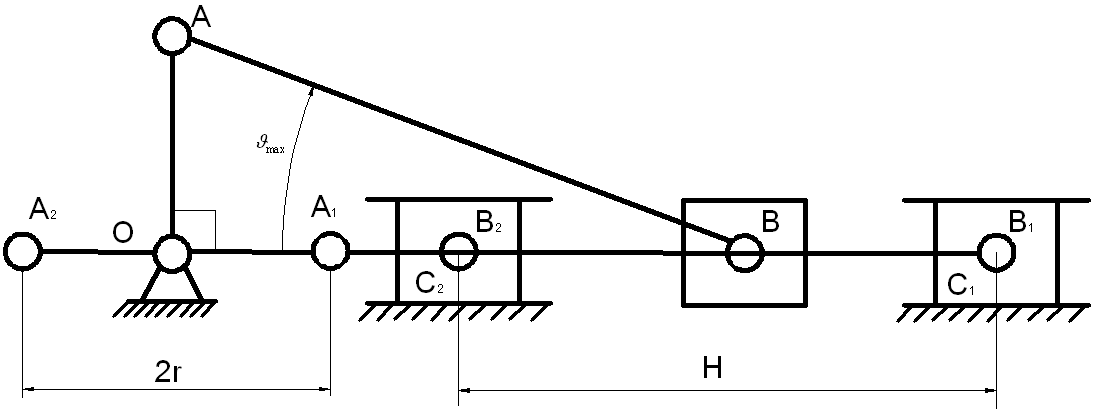

Рисунок 3.3. Положения механизма в крайних точках и при максимальном угле давления.

На Рисунке 3.3. изображен механизм в крайних положениях с указанием хода поршня – H, и положение механизма при котором имеет максимальное значение угол давления.

Найдем длину кривошипа:

![]()

где

![]() -

длина кривошипа; Н- ход поршня.

-

длина кривошипа; Н- ход поршня.

![]() м.

м.

Найдем длину шатуна из отношения при максимальном угле давления:

![]()

![]() .

.

где

![]() -

максимальный угол давления шатуна ;

-

максимальный угол давления шатуна ;![]() -

длина шатуна.

-

длина шатуна.

![]() м.

м.

Положение центров масс звеньев механизма:

Так как кривошип

уравновешен, то центр масс лежит в точке

О -

![]() .

.

Центр масс шатуна

находится в точке

![]() на линии АВ:

на линии АВ:

![]()

где

![]() -

расстояние от точки А до центра масс

шатуна.

-

расстояние от точки А до центра масс

шатуна.

![]() м.

м.

Центр масс ползуна

находится в точке В -

![]() .

.

Массы звеньев:

m2=q lАВ

где q- масса одного метра звена; m2- масса шатуна.

m2=![]() кг.

кг.

m3=0,8 m2

где m3-масса поршня.

m3=![]() кг.

кг.

m1=3,8 m2

где m1- масса кривошипа.

m1=![]() кг.

кг.

Осевые моменты инерции звеньев:

![]()

где

![]() -

осевой момент инерции шатуна.

-

осевой момент инерции шатуна.

![]() кгм2.

кгм2.

![]()

где

![]() -

осевой момент инерции кривошипа.

-

осевой момент инерции кривошипа.

![]() кгм2.

кгм2.

Средняя угловая скорость кривошипа определяется по формуле:

![]() 1ср=

1ср=![]()

где

![]() -

средняя угловая

скорость кривошипа.

-

средняя угловая

скорость кривошипа.

![]()

Таблица 3.1. Результаты расчета геометрических характеристик механизма.

1ср, 1/c |

Размеры l,м |

Массы,кг |

Осевые моментыинерции Is, кгм2 |

|||||

lОА |

lАВ |

lAS2 |

m1 |

m2 |

m3 |

|

|

|

-214,676 |

0,062 |

0,287 |

0,095 |

9,8 |

2,6 |

2,1 |

0,019 |

0,038 |

Расчет кинематических характеристик рычажного механизма. Графический метод.

Построение планов положения механизма.

После завершения расчета геометрических размеров приступаем к построению планов положений механизма.

Для построения планов положений механизма необходимо определить масштабный коэффициент, используя который реальные размеры звеньев выражаются в отрезках, изображаемых на чертеже.

Для этого примем ОА=40 мм, тогда

![]()

где

![]() -

масштабный коэффициент; ОА-отрезок на

чертеже эквивалентный

-

масштабный коэффициент; ОА-отрезок на

чертеже эквивалентный

![]() .

.

![]() м/мм.

м/мм.

Примем масштабный

коэффициент

![]() =0,001

м/мм.

=0,001

м/мм.

Определим величины OA,АВ и АS2:

![]()

Где OA-отрезок

на чертеже равный

![]() .

.

![]()

где АВ - отрезок

на чертеже равный

![]() .

.

![]() мм.

мм.

![]()

где АS2 - отрезок на чертеже равный .

![]() мм.

мм.

Для построения

плана положений необходимо выбрать

точку О и провести окружность радиусом

ОА. Разбиваем окружность на 12 равных

частей(![]() ).

).

Нумеруем полученные точки и соединяем их с центром О. Полученные точки являются планом положений кривошипа.

Из построенных на окружности точек проводим отрезки длиной АВ до пересечения их с осью ОХ. Полученные точки нумеруем в соответствии с нумерацией точек на окружности. Полученные точки являются планом положений ползуна, а отрезки - шатуна.

На

плане положений шатуна от точек Аi

откладываем

отрезки длиной АS![]() i,

и

полученные точки нумеруем соответственно

точкам на окружности. Данные точки будут

являться положениями центра массы

шатуна.

i,

и

полученные точки нумеруем соответственно

точкам на окружности. Данные точки будут

являться положениями центра массы

шатуна.

Выполняем замеры и пересчет контрольных параметров:

- угол

положения шатуна φ2=349![]() ;

;

- координата ползуна

хB=![]() м;

м;

- координаты центра

масс шатуна xS2=![]() м,

yS2=

м,

yS2=![]() м;

м;

- перемещение

ползуна SB=![]() м.

м.