- •Загальні методичні вказівки

- •Практична робота № 1 Технологічний процес складання (розбирання) вузла

- •1.2.1 Робоче креслення вузла.

- •1.5 Методичні вказівки з виконання практичної роботи

- •1.6 Складання звіту

- •1.7 Контрольні питання

- •Практична робота № 2 Технічне нормування розбирально-складальних робіт

- •2.1 Мета роботи

- •2.2 Зміст роботи

- •2.3 Класифікація витрат робочого часу

- •2.4 Технічне нормування розбирально-складальних робіт

- •2.5 Обробка результатів і складання звіту

- •2.6 Контрольні питання

- •Практична робота № 3 Нормування ремонтних робіт (слюсарних, ковальських, малярних, зварювальних та інш.)

- •3.1 Мета роботи

- •3.2 Зміст роботи

- •3.3 Особливості нормування ремонтних робіт

- •3.4 Послідовність розрахунку технічної норми часу

- •3.5 Обробка результатів і складання звіту

- •3.6 Контрольні питання

- •Практична робота № 4 Розрахунок режимів різання і часу на механічну обробку деталей

- •4.1 Зміст роботи

- •4.2 Порядок виконання роботи

- •4.3 Індивідуальне завдання

- •4.4 Токарні роботи

- •4.5 Обробка результатів розрахунків і складання звіту

- •4.6 Контрольні питання

- •Практична робота № 5 Pозробка технологічного процесу відновлення деталі

- •5.5 Послiдовнiсть pозpобки змiсту опеpацiй

- •5.6 Технологiчна iнстpукцiя на виконання pоботи

- •5.7 Ваpiант звiту пpо виконання практичної pоботи

- •5.8 Контpольнi питання

- •Практична робота № 6 Оформлення документів та технологічний процес відновлення деталей

- •6.1 Мета pоботи

- •6.2 Обладнання робочого місця

- •6.3 Змiст pоботи

- •6.4 Послiдовнiсть pозpобки маpшpутного технологiчного пpоцесу

- •6.5 Вимоги до заповнення технологiчних документiв

- •6.6 Технологiчна iнстpукцiя на виконання pоботи

- •6.7 Ваpiант звiту про виконання практичної pоботи

- •6.8 Контpольнi питання

- •Перелік рекомендованих джерел

- •Нормування основного часу складальних дій t0, хв.

- •Норми часу ремонтних робіт

4.4 Токарні роботи

Режими різання повинні забезпечувати високу якість оброблюваної деталі, найбільшу продуктивність праці і найменшу вартість операції. Глибину різання при чорновій обробці рекомендується приймати більшою, а при чистовій вона визначається в залежності від степені точності і шорсткості поверхні. За вибраною глибиною різання - і діаметром оброблюваної поверхні визначають подачу, співставляючи її з паспортними даними. За знайденими значеннями глибини різання і подачі за допомогою довідника [13, ст. 29-34, карта Т-4] або шляхом розрахунку за формулами визначається швидкість різання (теоретична). При відомій теоретичній швидкості різання можна визначити теоретичну частоту обертання шпинделя, яку необхідно порівняти з паспортними даними верстата і прийняти найбільше значення частоти обертання, допустиму шпинделем верстата. Вибрана подача для чорнового точіння з прийнятою глибиною різання перевіряється за осьовою силою різання Рх і міцністю механізму подачі верстата Рст і визначається за паспортними даними верстата. При цьому повинна бути виконана умова

Рх

![]() Рст.

Рст.

Вибраний режим різання повинен забезпечувати таку умову:

Np Ne,

де Np - потужність різання, кВт; Ne - ефективна потужність верстата, кВт.

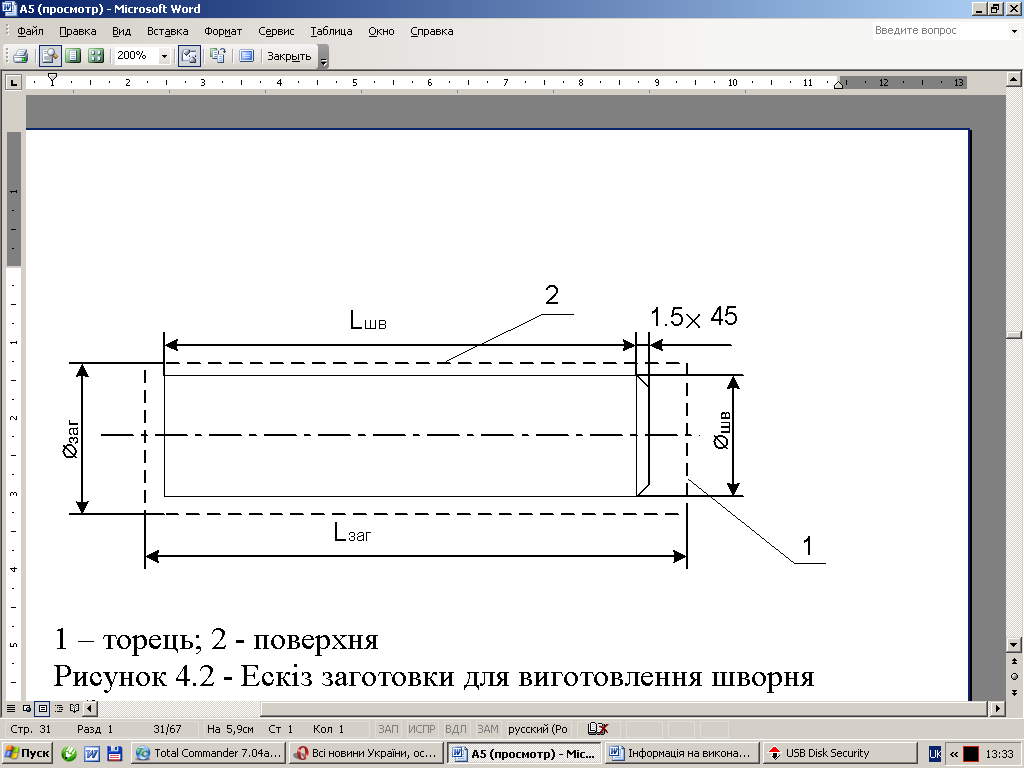

4.4.1 Приклад. Визначити норму часу Тн на токарну операцію при виготовленні шворня ЗИЛ-130 (рисунок 4.2). Вихідні дані: матеріал – сталь 18ХГТ, НВ 149-187. Заготовка - пруток D=42 мм. Маса деталі 2 кг, партія - 160 шт.

1 – торець; 2 – поверхня

Рисунок 4.2 - Ескіз заготовки для виготовлення шворня автомобіля.

4.4.1.1 Зміст операцій:

Підрізати торець 1.

Проточити поверхню 2 до d=38,2 мм, L=225 мм.

Зняти фаску 1,545о.

Відрізати деталь на L=220 мм.

Послідовність розрахунку.

Враховуючи габарити оброблюваної деталі, вибираємо токарно-гвинторізний верстат 1615 М з врахуванням потужності електродвигуна.

Пристрій - патрон самоцентруючий.

Різальний інструмент - різець 1625 Т5 К10 [14, ст.179, таблиця 35]. Геометрія ріжучої частини інструменту визначається за [14, ст.180, таблиця 36]: головний кут в плані =90о, радіус при вершині різця z=0,5 мм. Вимірювальний інструмент - штангельциркуль.

4.4.1.2 Розміри поверхонь обробки і розрахункова довжина визначаються для кожного переходу за розмірами деталі.

Розрахункова довжина обробки на переходах:

Перехід 1. Діаметр оброблювальної поверхні 42 мм. Тоді L=D/2=42/2=21 мм.

Величина врізання і перебігу різця при =90о, L1,2=4 мм [13, с.300]. Отже, L=21+4=25 мм.

Перехід 2. Довжина оброблюваної поверхні L=225 мм.

Розрахункова довжина обробки L=225+4=229 мм.

Перехід 3. Довжина оброблюваної поверхні L=1,5 мм.

Розрахункова довжина обробки L=1,5+4=5,5 мм.

Перехід 4. Діаметр оброблюваної поверхні d=38,2 мм.

Довжина оброблюваної поверхні L=d/2=38,2/2=19,1 мм.

Розрахункова довжина обробки L=19,1+4=23,1 мм.

4.4.1.3 Глибина різання визначається за величиною припуску на обробку деталі.

Перехід 1. t1=2 мм.

Перехід 2. t2=(D-d)/2=(42-38,9)/2=1,9 мм.

Перехід 3. t3=1,5 мм.

Перехід 4. t4=3 мм.

4.4.1.4 Подача визначається для кожного переходу за [13, ст. 29-34, карта Т-4].

Перехід 1. S1=0,4 мм.

Перехід 2. S2=0,4 мм.

Перехід 3. S3=0,4 мм.

Перехід 4. S4=0,3 мм.

Після цього подача уточнюється згідно паспортних даних верстата, де переходи 1, 2, 3 і 4 Sо=0,39 мм/об.

4.4.1.5 Швидкість різання визначається для кожного переходу [13, ст. 29-34, карта Т-4], де переходи 1, 2, 3 і 4 V=115 м/хв.

4.4.1.6 Знаючи швидкість різання, визначаємо частоту обертання шпинделя за формулою

![]() .

.

Переходи 1 і 2

![]() об/хв.

об/хв.

Переходи 3 і 4

![]() об/хв.

об/хв.

Знайдену частоту обертання шпинделя коригують з фактичними паспортним даними верстата nф=613 об/хв.

Фактична швидкість різання

![]() м/хв.

м/хв.

Переходи 1 і 2

![]() м/хв.

м/хв.

Переходи 3 і 4

![]() м/хв.

м/хв.

4.4.1.7 Сила різання

![]() ,

кгс, [13,

ст. 35-37, карта Т-5]

,

кгс, [13,

ст. 35-37, карта Т-5]

![]() кгс.

кгс.

4.4.1.8 Потужність різання

![]() кВт.

кВт.

Прийнявши к.к.д. верстата =0,85

![]() кВт.

кВт.

Потужність електродвигуна верстата 1615 М рівна Ne= 2,2 кВт. Отже, потужність верстата допускає обробку деталі з прийнятим режимом різання.

Коефіцієнт використання потужності верстата

![]() .

.

Необхідно, щоб коефіцієнт використання потужності верстату наближався до одиниці, оскільки це викликано економічною доцільністю.

4.4.1.9 Розрахунок машинного (основного) часу

![]() ,

хв.,

,

хв.,

де

- довжина оброблюваної поверхні деталі,

мм;

![]() - величина врізання різця, мм;

- величина врізання різця, мм;

![]() - величина перебігу різця, мм; L

- повна величина проходу різця, мм; n

- частота обертання деталі, об/хв; So

- подача, мм/об; і

- кількість переходів.

- величина перебігу різця, мм; L

- повна величина проходу різця, мм; n

- частота обертання деталі, об/хв; So

- подача, мм/об; і

- кількість переходів.

Перехід 1

![]() хв.

хв.

Перехід 2

![]() хв.

хв.

Перехід 3

![]() хв.

хв.

Перехід 4

![]() хв.

хв.

Всього:

![]() хв.

хв.

4.4.1.10 Допоміжний час визначається за таблицями для кожного переходу:

а) допоміжний час на установку і зняття деталі [9, ст. 131, таблиця 70] tдоп=0,47 хв.

б) допоміжний час, пов'язаний з переходами [9, ст. 131-132, таблиця 71].

Перехід 1 tдоп=0,1 хв.

Перехід 2 tдоп= 0,42+0,08=0,5 хв.

Перехід 3 tдоп=0,16 хв.

Перехід 4 tдоп=0,16+0,08=0,24 хв.

Допоміжний час, пов'язаний з контрольними вимірюваннями [14, ст. 194-195, таблиця 53].

Перехід 2 tдоп=0,1 хв.

Перехід 4 tдоп=0,16 хв.

Допоміжний час на операцію

![]() хв.

хв.

4.4.1.11 Додатковий час приймається у відсотках від оперативного часу 4,6 % [9, с.133]

![]() хв.

хв.

4.4.1.12 Штучний час

Тшт=tм+tдоп+tд=1,11+1,79+0,13=3,03 хв.

4.4.1.13 Підготовчо-заключний час визначається за [9, ст. 134, таблиця 72]

tп-з=6,6+2,4=9 хв.

4.4.1.14 Технічна норма часу

Т=Тшт+![]() хв.

хв.