- •Строительные машины

- •Оглавление

- •Введение

- •Лабораторная работа № 1

- •Методика расчета

- •«Тяговый расчет корчевателя-собирателя»

- •Методика расчета

- •Рекомендуемая литература

- •Лабораторная работа № 3 «Тяговый расчет бульдозера»

- •Методика расчета

- •Варианты индивидуальных заданий

- •Скреперы

- •Лабораторная работа № 4 «Тяговый расчет скрепера»

- •Методика расчета

- •4.3. Варианты индивидуальных заданий

- •Контрольные вопросы

- •Лабораторная работа № 5 «Тяговый расчет грейдер-элеватора»

- •Методика расчета

- •5.2. Варианты индивидуальных заданий

- •Контрольные вопросы

- •Рекомендуемая литература

- •Уплотняющая техника-катки с гладкими металлическими вальцами

- •Лабораторная работа № 6 «Тяговый расчет катков статического действия»

- •Методика расчета

- •6.1. Варианты индивидуальных заданий

- •6.2.Технические характеристики самоходных вальцовых катков

- •Контрольные вопросы

- •Рекомендуемая литература

- •4.Добронравов с.С., Добронравов м.С. Строительные машины и оборудование . Справочник. 2-e изд., перераб. И доп. М.: Высш. Шк. , 2006г. -445с.

- •Уплотняющая техника-катки статического действия

- •Лабораторная работа №7 "Выбор рационального типа катка статического действия на эвм"

- •Контрольные вопросы

- •Лабораторная работа № 8 "Выбор рационального типа трамбовочных машин ударного действия на эвм"

- •Контрольные вопросы

- •Рекомендуемая литература

- •Одноковшовые - экскаваторы

- •Лабораторная работа № 9 «Выбор рационального типа одноковшового гидравлического экскаватора»

- •Контрольные вопросы

- •Одноковшовые фронтальные погрузчики

- •Лабораторная работа № 10 «Выбор рационального режима работы фронтального погрузчика»

- •Методика расчета

- •Контрольные вопросы

- •Рекомендуемая литература

- •Лабораторная работа № 11 «Выбор рационального типа рыхлителя »

- •Методика расчета

- •11.1 Варианты индивидуальных заданий

- •Контрольные вопросы

- •Рекомендуемая литература

- •Бульдозеры-рыхлители вибрационного действия

- •Лабораторная работа № 12 «Оптимизация рабочих режимов и технологии бульдозера- рыхлителя вибрационного действия на эвм»

- •Методика расчета

- •Контрольные вопросы

- •Рекомендуемая литература

- •Автогрейдеры

- •Лабораторная работа № 13 «Тяговый расчет автогрейдера»

- •Методика расчета

- •13.1. Варианты индивидуальных заданий

- •Контрольные вопросы

- •4. Добронравов с.С., Добронравов м.С. Строительные машины и оборудование Справочник. 2-e изд., перераб. И доп. М.: Высш. Шк. , 2006г. -445с.

- •Привод строительной техники : силовые установки и трансмиссии Лабораторная работа № 14 «Выбор рационального типа привода строительной машины»

- •Контрольные вопросы

- •Рекомендуемая литература

- •Машины ударного действия для разрушения прочных сред

- •Лабораторная работа № 15 «Выбор рабочих режимов машин ударного действия для разрушения прочных сред на эвм»

- •Методика расчёта

- •Контрольные вопросы

- •Рекомендуемая литература

- •Лабораторная работа № 16 «Выбор рационального типа вибропогружателя»

- •Контрольные вопросы

- •Рекомендуемая литература

- •Сваебойные агрегаты – вибромолоты Лабораторная работа № 17

- •Методика расчета

- •Контрольные вопросы

- •Рекомендуемая литература

- •Щековые камнедробильные машины

- •Лабораторная работа № 19 «Выбор рационального типажа щековой камнедробильной машины»

- •Методика расчёта

- •Контрольные вопросы

- •Рекомендуемая литература

- •Лабораторная работа № 20 «Выбор рационального режима работы валковой камнедробильной машины»

- •2. Перечень необходимого инструмента

- •Методика расчета

- •6. Представление отчета

- •Контрольные вопросы

- •Рекомендуемая литература

- •Бетоносмесительные машины гравитационного типа

- •Лабораторная работа № 21 «Расчёт гравитационного бетоносмесителя циклического действия»

- •Методика расчёта

- •Контрольные вопросы

- •Рекомендуемая литература Литература

- •Бетоносмесительные машины принудительного перемешивания

- •Лабораторная работа № 22 «Расчет бетоносмесительной машины принудительного перемешивания»

- •Контрольные вопросы

- •Литература

- •Машины непрерывного транспорта – ленточные конвейеры Лабораторная работа № 23 «Расчет ленточного конвейера»

- •Контрольные вопросы :

- •Рекомендуемая литература

- •Машины непрерывного транспорта- пневмотранспортная установка

- •Лабораторная работа № 24 "Расчет пневмотранспортных установок "

- •Методика расчета

- •Контрольные вопросы

- •Рекомендуемая литература

- •Вспомогательные грузоподъемные машины - строительные лебедки

- •Методика расчета

- •Контрольные вопросы

- •Рекомендуемая литература

- •Список рекомендуемой литературы

- •IV. График выполнения производственного процесса на возведение земляного полотна насыпи высотой 0,75 м грейдер-элеватором д-437а на двух захватках длиной по 450 м

- •V. Калькуляция затрат труда на возведение земляного полотна насыпи высотой 0,75 м на двух захватках длиной по 450 м грейдером-элеватором д-437а

- •VI. Основные технико-экономические показатели

- •VII. Материально-технические ресурсы Машины, оборудование, инвентарь

- •VIII. Карта операционного контроля качества работ при возведении насыпи из боковых резервов грейдер-элеватором д-437а (ок-11.026)

- •Кусторезы и корчеватели (табл. 76)

- •Техническая характеристика кусторезов и корчевателей

- •Бульдозеры

- •Техническая характеристика бульдозеров

- •Скреперы (табл. 78)

- •Техническая характеристика скреперов

- •Грейдеры и автогрейдеры

- •Техническая характеристика грейдеров

- •Грейдер-элеваторы

- •Техническая характеристика грейдер-элеваторов

- •Одноковшовые экскаваторы

- •Технические характеристики экскаваторов

13.1. Варианты индивидуальных заданий

№ п/п |

Марка автогрейдера |

Колесная формула |

f |

Грунт |

Y |

1 |

ДЗ-99А |

1x2x3 |

0,7 |

супесь |

1650 |

2 |

ДЗ- 143 |

1x1x2 |

0,75 |

песок |

1520 |

3 |

ДЗ-140 |

3x3x3 |

1.0 |

глина |

2200 |

4 |

ДЗ-98А |

2x2x2 |

1.0 |

супесь |

1850 |

5 |

ДЗ- 122 |

1x2x3 |

0,8 |

глина |

2100 |

6 |

ДЗ - 99А |

1x2x3 |

0,82 |

песок |

1610 |

7 |

ДЗ-143 |

2x2x2 |

0,9 |

супесь |

1730 |

8 |

ДЗ-122 |

1x2x3 |

0,72 |

супесь |

1680 |

9 |

ДЗ-98А |

2x2x2 |

1.0 |

суглинок |

1900 |

10 |

ДЗ- 140 |

1x2x3 |

075 |

суглинок |

2200 |

11 |

ДЗ-99А |

1x2x3 |

QJ |

супесь |

1890 |

12 |

ДЗ-98А |

1x1x2 |

0:72 |

суглинок |

2000 |

Примечание: расчет произвести без учета No.

Контрольные вопросы

1.Назначение грейдеров и автогрейдеров?

2.Как устроен автогрейдер? Расшифруйте его маркировку.

3.Как им осуществляется профилирование боковых откосов автодорог и насыпей?

4.С какой целью выполняется тяговый расчет автогорейдера?

Рекомендуемая литература

1.Алексеева Т.В., Артемьев К.А. и др. Машины для земляных работ. Изд. 3-е, перераб. и дополн. — М.: Машиностроение, 2005.

2.Строительные машины: Учебник для студ. ВУЗов/Под ред. Д.П. Волкова— М.: Высшая школа, 2010- с.348

3.«Строительные машины. Справочник ». Том 1. «Машины для строительства промышленных, гражданских сооружений и дорог». 5-е изд. перераб. под общей ред. Э.Н.Кузина. М.: Машиностроение, 2007. с. 185-194.

4. Добронравов с.С., Добронравов м.С. Строительные машины и оборудование Справочник. 2-e изд., перераб. И доп. М.: Высш. Шк. , 2006г. -445с.

5. Земляные работы: Справочник строителя / Под ред. А.К. Рейша 2-е изд. перераб. и доп., — М.: Стройиздат, 2007. -320с.

Привод строительной техники : силовые установки и трансмиссии Лабораторная работа № 14 «Выбор рационального типа привода строительной машины»

Привод

- это совокупность силового оборудования,

трансмиссии и систем управления,

обеспечивающих приведение в

действие механизмов машин и рабочих

органов.

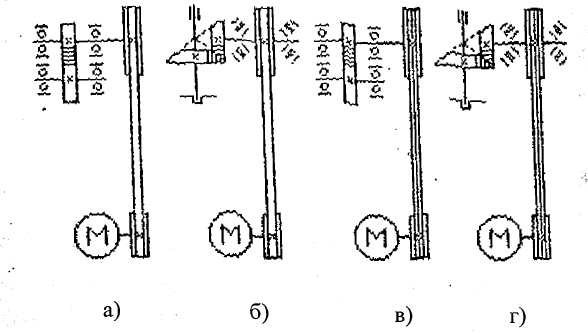

По системе приводов строительные машины подразделяются на машины с групповым и многомоторным приводом. У первых привод всех механизмов, исполнительных рабочих органов осуществляется с помощью муфт, тормозов и механических передач (зубчатых, цепных, ременных и фрикционных) (рис. 14.1).

У вторых каждый исполнительный механизм приводится в движение от индивидуального электро-, гидро- или пневмодвигателя. К числу требований, предъявляемых к приводу большинства строительных машин, являются: автономность силового оборудования от внешнего источника энергии, обеспечение минимальных габаритов, массы, большая надежность, высокий КПД, простота реверсирования и регулирования скоростей и рабочих усилий и др.

Силовой установкой называют комплект, состоящий из двигателя и обслуживающих его устройств Реверсирование осуществляется изменением направления вращения вала двигателя.

На строительных машинах применяют следующие типы силового оборудования: а) электрический — двигатели переменного и постоянного токов; б) двигатели внутреннего сгорания; в) пневматический; г) комбинированный — дизель-электрический, дизель-пневматический, дизель- или электро-гидравлический; д) паровой.

Трансмиссии могут быть механическими, электрическими, гидравлическими, пневматическими и смешанными.

Вид привода должен соответствовать условиям работы машины. Рабочий процесс строительной машины определяется режимом ее нагружения и в основном характеризуется отношением максимальных крутящих моментов (нагрузок) Тmax/Тcp или отношением частот вращения (скоростей) Wmax/Wcp, продолжительностью времени включения привода (ПВ) в процентах от общего времени работы и количеством включений в час (KB)

Рисунок 14.1 .Кинематические схемы механических передач

В зависимости изменений этих параметров Тmах/Тср =1,1...3,0; ПВ=15...100% ; КВ=10...600 и подбирается тип привода, высокая перегрузочная способность которого, способность ограничивать максимальные нагрузки, мягкая механическая характеристика, определяется изменением крутящего момента привода при изменении его угловой скорости (рис. 14.2).

Рисунок 14.2. Механические характеристики силового оборудования.

- дизеля;

- электродвигателя переменного тока с фазным ротором;

- электродвигателя постоянного тока с последовательным возбуждением;

- электродвигателя с параллельным возбуждением;

- трёхобмоточного генератора-двигателя постоянного тока;

– генератора-двигателя с ЭМУ;

- нерегулируемого гидронасоса;

- регулируемого гидронасоса.

Цель работы: ознакомиться с приводом строительных и дорожных машин (на конкретных примерах); методами их расчета и подбора.

Содержание: Расчёт механического привода для строительной машины обычно начинают с выбора двигателя и определения общего передаточного числа.

Затем по выбранной или заданной кинематической схеме разби-

вают общее передаточное число по отдельным ступеням. Исходными

данными для разбивки служат вращающий момент и угловая ско-

рость рабочего вала, указываемые в индиивидуальном задании на расчет Иногда эти величины не даны, но могут быть определены по другим характеристикам: например, могут быть заданы скорость цепи, её натяжение и диаметр звёздочки. Задание на расчет привода строительной машины содержит некоторые дополнительные сведения, в частности, характер нагрузки, режим работы машины,

кинематическая схема привода.

В процессе проектирования следует выполнить необходимые

расчеты, выбрать наилучшие параметры схемы и дать рекомендации по выбору рационального типа привода строительной машины.

Методическая последовательность проведения тягового расчета заключается в следующем:

1. В соответствии с вариантом задания по справочникам (указанным в списке используемой литературы) найти требуемые для расчета параметры рабочего режима строительной машины.

2. Получить у преподавателя задание и наименование программного обеспечения для выполнения расчета на ЭВМ . 3.Выполнить расчеты в соответствии с заданием на исследование влияния условий работы на выбор типа привода строительной машины.

4..Исследовать влияние режима работы на тип привода.

5.Написать заключение по выполненному расчету, указать марку базового трактора (тягача), отметить режимы его рационального режима привода строительной машины.

Методика расчета

Определить общий КПД привода и потребляемую мощность электродвигателя; выбрать тип электродвигателя; определить общее передаточное число привода и распределить его между типами передач привода; вычислить частоты вращения, мощности и крутящие моменты на валах привода.

1. Определить мощность электродвигателя по формуле

Рдв = Рв / ηобщ ,

где

ηобщ=

η1*

η2*

η ;

η1

, η2

-

КПД отдельных передач;

;

η1

, η2

-

КПД отдельных передач;

η -

КПД,

учитывающий потери в опорах;

-

КПД,

учитывающий потери в опорах;

k - число валов или пар подшипников.

Таблица 14.1. Ориентировочные значения частных КПД

Элемент привода |

η |

Ступень зубчатого редуктора (редуктора) |

|

цилиндрическая |

0,96...0,98 |

коническая |

0,95... 0,97 |

Зубчатая передача открытая |

|

цилиндрическая |

0,92... 0,94 |

коническая |

0,91... 0,93 |

Ременная передача |

|

плоскоременная |

0,95...0,97 |

клиноременная |

0,94...0,96 |

Подшипники качения |

0,990...0,995 |

Муфты |

0,965...0,995 |

2.Частота вращения вала электродвигателя

nдв= nd*U1*U2

где U1, U2 - передаточные числа отдельных передач, рекомендуемые значения которых представлены в таблице 9.2.

Таблица 14.2. Передаточные числа передач

Тип передачи |

n |

Зубчатая в редукторе |

3...6 |

Открытая зубчатая |

|

цилиндрическая |

4...6 |

коническая |

3...4 |

ременная |

2...4 |

3. Пользуясь таблицей 14.1, подобрать электродвигатель мощностью Рo частотой вращения ротора п0, значения которых являются ближайшими к полученным ранее Рдв и пдв. При подборе Ро допускается перегрузка двигателя до 5...8% при постоянной и до 10…12% при переменной нагрузках.

4. Определить общее передаточное число:

Uобщ = n0 / nв

Полученное расчетом общее передаточное число распределяют между типами и ступенями передач.

Если в кинематической схеме привода кроме зубчатых передач имеется ременная передача, то сначала определяют ее передаточное число, чтобы обеспечить соразмерность деталей таких передач с остальными деталями привода.

5. Диаметр меньшего шкива плоскомерной передачи, мм:

D1

= (1100…1300) *

6.Диаметр большего шкива, мм:

D2 = D1 * U1 * (1-ε),

где U1 - передаточное число плоскоременной передачи;

ε - коэффициент, учитывающий относительное скольжение ремня (для прорезиненных и текстильных ремней ε=0.01).

7. Полученные значения D1 и D2 округлить согласно рекомендованному ряду диаметров, мм: 50; 63; 80; 90; 100; 112; 125; 140; 160; 180; 200; 225; 250; 280; 320; 360; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250.

8. Для выбора диаметра D1 малого шкива клиноременной пере-дачи предварительно определить номинальный крутящий момент ведущего вала, Н*м:

Т0=97400-(Р0 /n0) .

По моменту То выбрать диаметр D1 малого шкива из таблицы 14.3.

Таблица 14.3. Значения крутящего момента и диаметра

Т |

30 |

15-60 |

50-120 |

120-600 |

450-2400 |

1600-6000 |

24000 |

D |

63 |

90 |

125 |

200 |

315 |

500 |

800 |

Аналогично выбрать диаметр D2.

При выборе диаметров из числа стандартных следует учитывать, что при меньших диаметрах уменьшаются габариты передачи, но увеличивается число ремней.

9. Выбрав диаметры D1 и D2, уточнить передаточное число ременной передачи:

U1=D2/D1

10. Передаточное U2 число зубчатых передач принимать из следующего ряда чисел: 1,25; 1,4; 1,6; 1,8; 2,0; 2,24; 2,5; 2,8; 3,15; 3,55; 4,0; 4,5; 5,0; 5,6; 6,3.

11. Определить частоту вращения ω, мощность Р и крутящий момент Т на всех валах привода.

12.По полученным данным выполнить схему рабочего оборудования привода конкретной строительной машины (по индивидуальному заданию)

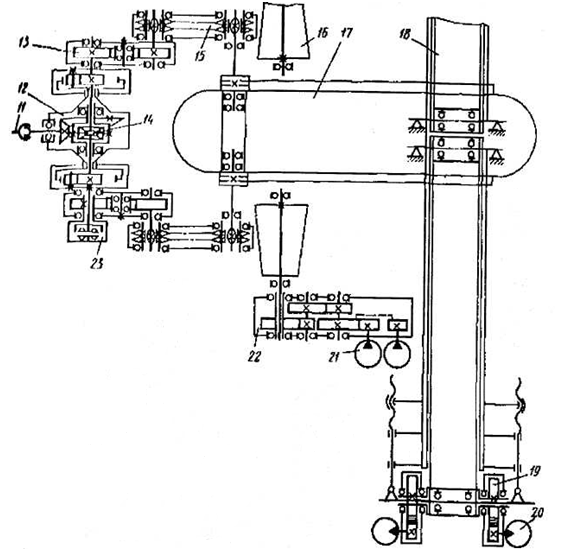

13. По заданной кинематической схеме разъяснить работу трансмиссии строительной машины, отметить ее тип, количество скоростей на движении вперед и назад; привод рабочего оборудования и т.д. (рис.14.3 – 14.7).

Рисунок 14.3. Кинематическая схема пневматического экскаватора

ЭО-3311 E:

1, 7, 11, 29, 32, 36-фрикционные муфты; 2-двигатель; 3-главная муфта; 4, 37-тяговый и подъёмный барабаны главной лебёдки; 5, 16, 18-конические передачи; 6, 9, 10, 12, 14, 22, 23, 25, 26, 31,33, 35, 39-шестерни; 13, 17, 19,24-валы; 20-зубчатая муфта; 21-муфта включения; 27-барабан подъёма крановой стрелы; 28-венец планетарного механизма; 30-шкив храпового устройства; 38, 40-ленточные тормоза.

Рисунок 14.4. Кинематическая схема экскаватора-каналокопателя

ЭТР-173:

1-двигатель; 2-муфта; 3. 7-карданные валы; 8-коробка передач трактора К-701; 9-насосная станция; 10-привод вентилятора, калорифера; 11-привод хода и поворота; 12-бортовые редукторы; 13, 14-приводы правого и левого роторов.

Рисунок 14.5. Кинематическая схема экскаватора-каналокопателя

ЭТР-208:

1-двигатель; 2-муфта сцепления; 3-редуктор насосов управления; 4-насосы управления; 5-коробка передач; 6,11,26,29-карданные валы'; 7-раздаточный редуктор; 8-насос подпитки; 9, 10-насосы привода шнеков и конвейеров; 12,19,22,28-редукторы привода хода; 13-поворотный редуктор; 14-дифференциальный механизм; 15-цепной редуктор; 16-шнек; 17-ротор;18-конвейер;20,21-гидромоторы привада конвейера и шпека; 23-предохранительная муфта; 24-ходолвое устройство; 25-бортовой редуктор; 27-бортовые фрикционы.

Рисунок 14.6. Типовая кинематическая схема колесного погрузчика

1-дизельный двигатель; 2-редуктор отбора мощности; 3-насосы гидросистемы погрузочного оборудования; 4-карданный вал; 5-гидротрансформатор; 6-коробка передач; 7- колеса с пневматическими шинами; 8- ступичный редуктор; 9- ведущий мост.

Рисунок 14.7. Кинематическая схема профилировщика ДС-161:

1- Коробка передач; 2- карданный вал; 3- механизм отбора мощности; 4- карданный вал типа 560; 5- раздаточный редуктор; 6- гидронасос правого вращения; 7- гидронасос левого вращения; 8- гидронасос постоянного давления правого вращения; 9- гидронасос постоянного давления левого вращения; 10- муфта включения ходоуменьшителя; 11, 17, 34 - планетарный редуктор; 12, 16, 32- гидромотор; 13- ротор; 14-бортовой редуктор привода ротора; 15- колесная опора полуприцепа; 18- эластичная роликоопора; 19- верхний конвейер; 20- приводной барабан; 21, 28,30- ролик; 22- гидроцилиндр подъема конвейера; 23, 31-барабан; 24,29- гидроцилиндры; 25- нижний конвейер; 26- рама полуприцепа; 27- поддерживающий ролик; 32- приводной барабан.

Схема 14.8. Алгоритм подбора мощности электродвигателя и кинематического расчета привода.

Исходные данные для расчёта на ЭВМ принимаются согласно варианту заданного преподавателем по таблице 14.4.

Таблица 14.4. Варианты индивидуальных заданий

|

Мощность, кВт |

Синхронная частота, мин |

|||

квт |

3000 |

1500 |

1000 |

750 |

|

|

1. 0,25 квт |

- |

- |

- |

71В8/680 |

|

2. 0,37 квт |

- |

- |

71А6/910 |

80А8/675 |

|

3. 0,55 квт |

- |

71А4/1390 |

71В6/900 |

80В8/700 |

|

4. 0,75 квт |

71А2/2840 |

71D4/1390 |

80А6/915 |

90LA8/700 |

|

5. 1,1 квт |

71В2/2810 |

80А4/1420 |

80В6/920 |

90LB8/700 |

|

6. 1,5 квт |

80А2/2850 |

80В4/1415 |

90L6/935 |

100L8/700 |

|

7. 2,2 квт |

80В2/2850 |

90L4/1425 |

100L6/950 |

112МА8/700 |

|

8. 3 квт |

90L2/2840 |

100S4/1435 |

112МА6/950 |

112МВ8/700 |

|

9. 4 квт |

100S2/2880 |

100L4/1430 |

112М6/950 |

132S8/720 |

|

10. 5,5 квт |

100L2/2880 |

112М4/1445 |

132S6/965 |

132М8/720 |

|

11. 7,5 квт |

112М2/2900 |

132S4/1455 |

132М6/960 |

160S8/730 |

|

12. 11 квт |

132М2/2900 |

132М4/1460 |

160S6/975 |

160М8/730 |

|

13. 15 квт |

160S2/2940 |

160S4/1465 |

160М6/975 |

180М8/730 |

|

14. 18,5 квт |

160М2/2940 |

160М4/1465 |

180М6/975 |

- |

|

15. 22 квт |

180S2/2945 |

180S4/1470 |

- |

- |

|

17. 30 квт |

180М2/2945 |

180М4/1470 |

- |

- |

Примечание: в табл.приведены двигатели закрытые обдуваемые единой серии 4А (тип/асинхронная частота вращения, мин -1)