- •Учебное пособие

- •150400 –Технологические машины и оборудование

- •Введение

- •1. Стандартизация показателей точности и других характеристик дус как самостоятельных приборов

- •2. Использование микромеханических гироскопов и акселерометров в прикладных задачах

- •2. Структуры устройств и алгоритмы преобразования в микромеханических датчиках

- •2.1. Структуры устройств преобразования и традиционные методы определения характеристик данных испытаний

- •2.2.. Алгоритмы преобразований для определения параметров детерминированных составляющих процессов

- •2.3. Алгоритмы преобразований для определения параметров недетерминированных составляющих процессов

- •2.4. Вариация Аллана как алгоритм одноканальной обработки данных

- •2.5. Общий подход к построению многоцелевых алгоритмов одноканальных преобразований

- •3. Определение параметров микромеханических приборов при испытаниях

- •3.1. Выработка и использование поправок на смещение нуля

- •3.2. Определение статической градуировочной характеристики

- •3.3. Определение порога чувствительности

- •3.4. Динамические погрешности при изменении угловой скорости

- •3.5. Дополнительные погрешности от перекоса осей

- •3.6. Динамическое воздействие перегрузок

- •3.7. Задачи и методы системно-ориентированной обработки результатов испытаний дус

- •3.8. Введение поправок на смещение нуля и анализ эффективности

- •4. Стендовое оборудование для испытаний микромеханических приборов

- •4.1. Определяемые характеристики и испытательные стенды

- •4.2. Роторные стенды

- •4.3. Вибростенды

- •4.4. Ударные стенды

- •4.5. Малогабаритные упрощенные стенды для исследовательских испытаний

- •4.6. Испытания на совместные воздействия

- •18. Новые методы испытаний

- •4.7. Анализ паспортных характеристик гироскопических дус

- •4.8. Вопросы обеспечения испытаний стендовым оборудованием

- •Приложение 1 . Классификация испытаний (по гост 16504-81)

- •Приложение 2

- •3.1. Основные понятия

- •3.2. Классификация

- •3.3. Основные пераметры и характеристики

- •3.3.1. Метрологические характеристики ммг

- •3.3.1.1. Метрологические характеристики ммг

- •3.3.1.5. Градуировочная характеристика ммг

- •3.3.1.6. Номинальная градуировочная характеристика типа

- •3.3.1.7.Диапазон допускаемых относительных отклонений градуировочной характеристики от номинальной

- •3.3.1.8. Градуировочная характеристика экземпляра ммг

- •3.3.1.9. Коэффициент преобразования (масштабный коэффициент)

- •3.3.1.10.Точность ммг

- •3.3.1.11.Погрешность ммг

- •3.3.1.24. Коэффициенты влияния поперечных составляющих угловой скорости

- •3.3.1.26. Характеристики ммг для расчета динамической погрешности

- •4.3. Требования к электрическим параметрам

- •4.4. Требования к стойкости и внешним воздействующим факторам

- •4.5. Требования к надежности

- •4.6. Требования к маркировке

- •4.7. Требования к упаковке

- •6.3.Приемосдаточные испытания

- •6.3. Периодические испытания

- •7.2. Контроль конструктивных требований

- •7.3. Контроль и измерения электрических параметров

- •7.4. Контроль стойкости к внешним воздействующим факторам

- •7.5. Контроль надежности и испытания на надежность

- •7.10. Контроль и определение по результатам испытаний метрологических характеристик

- •7.10.1. Контроль диапазона измерения угловой скорости (п. 3.3.1.3) и диапазона входного сигнала (п.3.3.1.4)

- •7.10.3. Определение смещения нуля (п.3.3.1.15)

- •7.10.4. Определение параметров дрейфа выходного сигнала

- •7.10.5. Определение порога чувствительности (п. 3.3.1.20)

- •7.10.6. Определение коэффициентов влияния поперечных составляющих угловой скорости (п. 3.3.1.24)

- •7.10.7. Определение характеристик для расчета динамической погрешности (п. 3.3.1.26) и коэффициентов аппроксимации передаточной функции по погрешности (п. 3.3.1.27)

3.2. Классификация

В качестве основных для построения классификационных схем предлагается следующая система пяти классификационных признаков.

Для обозначения классификационного признака по предлагаемой системе (верхний индекс в начале названия) используется десятичное кодирование, при этом разряды из трех цифр разделяются точкой.

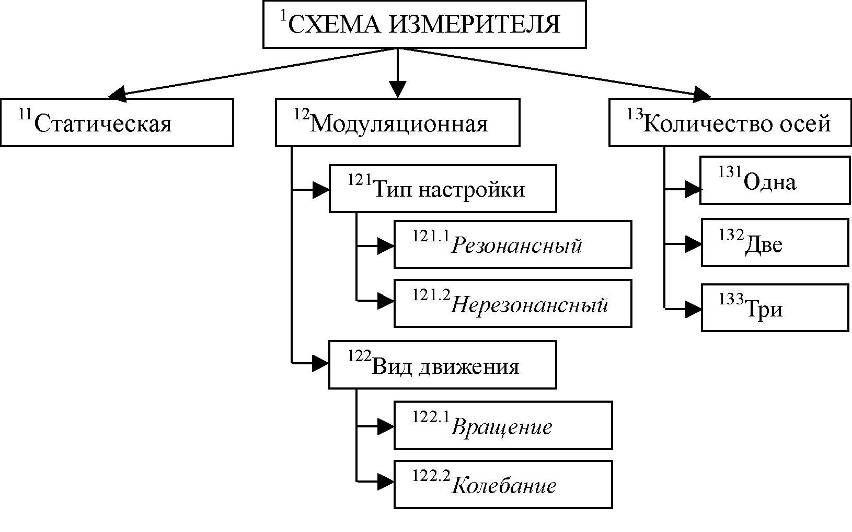

Признак схемы построения датчика

Первым из основных классификационных признаков конструкций ММГ является принцип построения схемы измерителя (рис.1). Схема измерительного устройства может быть статической (без вынужденных дополнительных движений инерционного тела относительно основания), либо модуляционной (инерционное тело подвергается принудительному вращению или колебаниям для создания модуляции измеряемой величины).

Измерительное устройство может иметь от одной до трех ортогональных измерительных осей.

Рис.1. Классификационный признак схемы ММГ

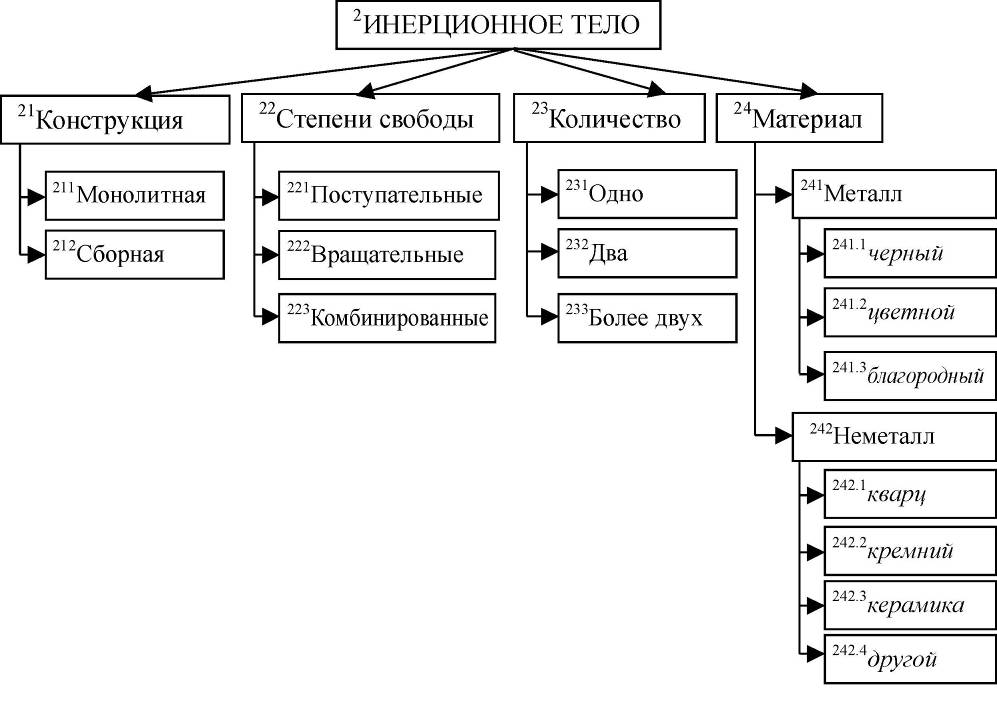

Классификационный признак инерционного тела характеризует такие особенности приборов как количество степеней свободы движения инерционного тела; тип основного движения инерционного тела по измерительной оси; конструктивные особенности инерционного тела и количество инерционных тел (рис.2). Ряд конструкций содержит несколько инерционных тел.

Конструктивно-технологический признак инерционного тела датчика

Инерционное тело или тела могут совершать поступательные, вращательные или комбинированные движения. Поэтому производится условное разделение на схемы ММГ с поступательными движениями по координате возбуждения и измерения (так называемые LL – гироскопы, linear - linear), с угловыми движениями по обеим координатам (RR – гироскопы, rotate - rotate) и с различными комбинациями поступательных и угловых движений (LR – гироскопы).

Подкласс материалов важен для установления технологических аспектов изготовления.

Рис.2. Классификационный признак инерционного тела ММГ

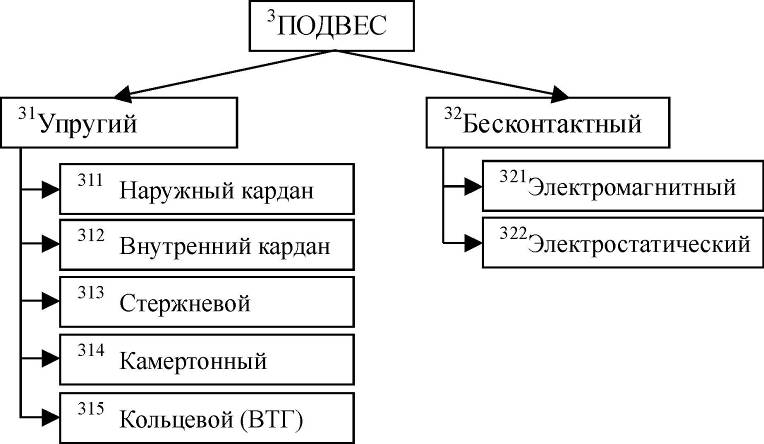

Признак вида подвеса инерционного тела датчика

В ММГ используются упругие, магнитные, электростатические подвесы. На рис.3 приведена классификационная схема подвесов инерционного тела.

Рис.3. Классификационный признак подвеса инерционного тела ММГ

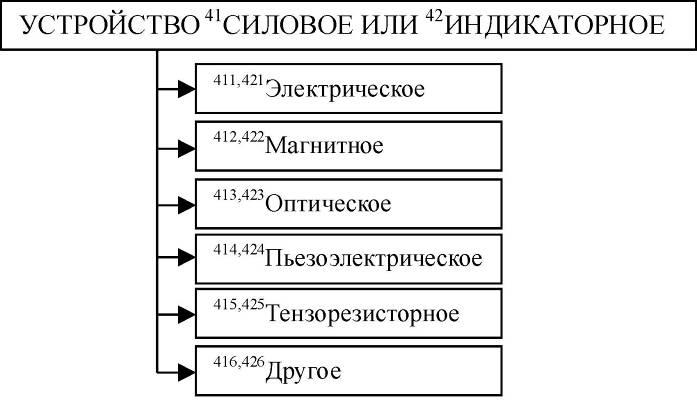

Признак принципа действия силовых или индикаторных устройств

Одним из существенных классификационных признаков является принцип построения силовых и индикаторных устройств. Классификационный признак силовых и индикаторных устройств представлен на рис.4.

Рис.4. Классификационный признак силовых и индикаторных устройств ММГ

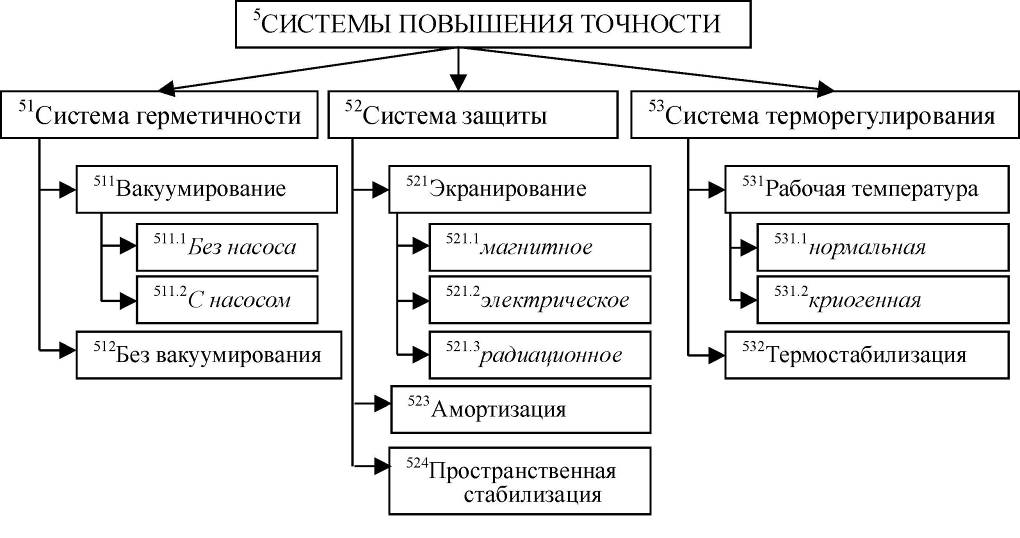

3.2.5. Признак используемых средств повышения точности Дополнительные средства, указывающие на различия конструктивного исполнения и применение систем и устройств, обеспечивающих нормальные условия работы и повышение точности измерения полезной информации, представляются классификационным признаком систем повышения точности (рис.5).

Рис.5. Классификационный признак типа систем повышения точности ММГ

В этом признаке представлены: системы герметичности, обеспечивающие устранения газовых потоков вокруг ИТ; системы защиты от внешних воздействий (амортизации, пространственной стабилизации, электромагнитного экранирования); системы терморегулирования, обеспечивающие определенную рабочую температуру прибора (нормальную или криогенную) и термостабилизацию объема конструкции. В зависимости от решаемых задач и построения систем управления прибором системы амортизации, пространственной стабилизации, терморегулирования могут быть выполнены активными, пассивными или комбинированными.

3.2.6. Классификационная формула

Соединение различных признаков может быть выполнено по правилам фасетной классификации.

Классификационная формула составляется по принципу перечисления цифровых кодов классификационных признаков, в формуле они разделяются знаком &. При одновременном присутствии в конкретном ММГ нескольких вариантов признаков они приводятся подряд и разделяются двоеточием (:). Пример. Обозначение микромеханического гироскопа согласно указанным классификационным признакам

121.1&122.2&131:211&222&231&242.2:311:411&421:511.1&531.1

Расшифровка этой формулы означает – одноосный микромеханический гироскоп модуляционного типа с резонансной настройкой в режиме колебаний; инерционное тело выполнено монолитным из кремния, имеет вращательные степени свободы и состоит из одного тела, подвешенного на контактном упругом подвесе; силовое и индикаторное устройства выполнены электрическими; в приборе предусмотрено вакуумирование без насоса; прибор работает при нормальной температуре.