- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

6.1.3 Технические характеристики волокнистых армирующих материалов.

Полимерные композиционные материалы (полимеры)

Применение полимеров на основе углеволокна или стекловолокна - одно из эффективных средств снижения массы конструкции ЛА. Совершенствование прочностных, деформационных, теплофизических характеристик композитных материалов и повышение их теплостойкости дает возможность использовать их не только в слабо- и средненагруженных конструкциях пассажирских самолетов (интерьер, средства механизации крыльев, зализы и т.п.), но и в перспективе, по аналогии с военными самолетами, в высоконагруженных деталях типа крыльев, вертикальных рулей и др.

С целью создания теплостойких полимеров, способных работать при температурах 300...400°С, разработаны научные основы получения полимерной матрицы непосредственно на наполнителе предварительно полученного полимера.

6.1.4. Стеклянные волокна.

Широко используются при создании неметаллических композитов - стеклопластиков. При сравнительно малой плотности они имеют высокую прочность, низкую теплопроводность, теплостойки, стойки к химическому и биологическому воздействиям.

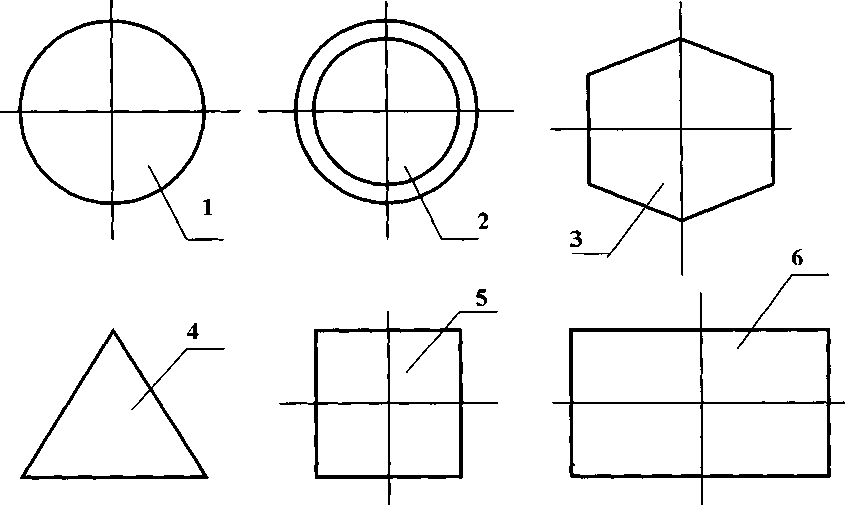

Обычно форма сечения стекловолокна (рис. 3) - круг (1), но выпускаются и полые волокна (2), шестиугольник (3) и профилированные с формой сечения в виде треугольника (4), квадрата (5), прямоугольника (6).

Рис.6.3. Формы сечений стеклянных волокон

Изготавливаются непрерывные и штапельные стекловолокна. Непрерывные волокна получают вытягиванием расплавленной стекломассы через фильеры диаметром 0,8...3,0 мм и дальнейшим быстрым вытягиванием до диаметра 3...19 мкм. Штапельные волокна получают вытягиванием непрерывного стекловолокна и разрывом его на отрезки определенной длины или разделением расплавленного стекла на отдельные части, которые затем растягивают (раздувают) на короткие волокна центробежным или комбинированным способом. Изготавливаются в основном кварцевые, кремнеземные и алюмоборосиликатные волокна и некоторые другие.

Кварцевые волокна в основном получают из природных кварцевых стрежней вытягиванием. Кремнеземные волокна, содержащие 94... 99% Si02, получают выщелачиванием из силикатных стекол оксидов алюминия, бора, кальция, магния. Наиболее широко применяются бесщелочные алюмоборосиликатные волокна и волокна из высокопрочного стекла.

Поверхность стеклянных волокон покрывают замасливателем, который предотвращает истирание волокон при транспортировании и различных видах переработки. После удаления замасливателя, на поверхность волокон в ряде случаев наносят связующее - вещества, способствующие созданию прочной связи на границе волокна, обычно, кремнийорганические соединения. Наиболее перспективны активные замасливатели, выполняющие двойную функцию - предохранение волокна от разрушения и улучшение адгезии между стеклом и полимерной матрицей.

По прочности стекловолокна значительно (на один - два порядка) превосходят стекла в виде блоков. На прочность стекловолокон определяющее влияние оказывает состояние поверхности волокон, которое зависит от условий формования.

Стекловолокна весьма термостойки. При повышении температуры до 1200°К

модуль упругости кварцевого волокна возрастает с 74 ГПа (при 300° К) до 83 ГПа. Бесщелочные алюмоборосиликатные стекла начинают снижать свою прочность при 600° К, натрийкальцийсиликатные, боратные, свинцовые и фосфатные - при 400...500° К. Модуль упругости стекловолокон снижается незначительно вплоть до температуры размягчения.

Стекловолокна, применяемые в качестве армирующих элементов композитов, выпускаются в виде жгутов и нитей из элементарных волокон, лент, тканей разнообразного плетения, матов, холстов и других нетканых материалов. Для изготовления изделий из стеклопластиков методом намотки промышленностью выпускаются стекловолокна в виде непрерывных жгутов. Тканые армирующие материалы получают путем текстильной переработки крученой комплексной нити, жгута, пряжи. Для текстильной переработки используются стекловолокна диаметром 3...11 мкм. Тканые армирующие материалы технологичны, удобны при изготовлении крупногабаритных изделий.

Толстостенные изделия, если при этом необходимо обеспечить высокую межслойную прочность, изготавливают из заготовок объемного плетения или трехмерного армирования. Рулонные нетканые армирующие материалы, называемые холстами, представляют собой неориентированные наполнители из непрерывных или штапельных стекловолокон, скрепленных между собой связующим (жесткие холосты) или механическим прошиванием стеклянными нитями (мягкие холосты). Жесткие холсты из рубленых нитей применяются для изготовления методами контактного и вакуумного формирования крупногабаритных стеклопластиковых изделий, мягкие - в основном для изготовления изделий методом прессования.

Конструкционные стеклоткани являются одним из видов стекловолокнистых материалов, которые в качестве армирующего материала предназначены для изготовления стеклопластиков. Стеклопластики на основе конструктивных тканых материалов, по сравнению со стеклопластиками на основе нетканых материалов, имеют более высокие физико-механические свойства и применяются при изготовлении ответственных деталей и конструкций в авиационной промышленности. Стеклоткани - материал мягкий, легко поддается формованию и используется при производстве изделий сложной формы. Ламинаты, изготовленные из стекломатов, демонстрируют хорошие механические свойства и высокую сопротивляемость атмосферным воздействиям в течение длительного периода.

Благодаря тому, что данные стеклопластики обладают такими свойствами как: высокая механическая прочность и ударная вязкость, большое сопротивление растяжению, коррозионная стойкость, антимагнитные свойства, локальность разрушения пораженного участка, высокие диэлектрические свойства делают их применение незаменимым в авиационной промышленности в производстве деталей корпусов летательных аппаратов, всевозможных обтекателей и их декоративных элементов.

Конструкционные стеклоткани производятся из алюмоборосиликатного стекла типа “Е” поверхностной плотностью от 210 до 850 г/м2 с различной структурой переплетения, либо необработанные, либо предварительно пропитанные для улучшенного взаимодействия с полиэфирными, эпоксидными, формальдегидными, эпоксифенольными и другими видами смол.

Стеклоткани, применяемые в производстве конструкционных элементов из композитных материалов (производство «Полоцк – Стекловолокно»), обеспечивают изготовленным из них изделиям (стеклопластикам) высокие механические характеристики. Они хорошо поддаются механической обработке и имеют наименьший удельный вес (таблица 1).

Таблица 1

№ п/п |

Наименование |

Переплетение |

Плотность, н/10 см, в основе |

Поверхностная плотность, г/м |

Разрывная нагрузка Н(кгс)/2,5 см в основе не менее |

Толщина м/м |

Ширина, см |

1 |

1080 |

полотняное |

240+8 |

47+2,2 |

98(10) |

0,053 |

127 |

2 |

Е2-62, Е2-62Р |

полотняное |

200+10 |

67+5 |

392(40) |

0,062 |

90 |

3 |

Т-24(П);(Р) |

полотняное |

220+1 |

80+8 |

255(25) |

0,09 |

90 |

4 |

ТРШП-0,7-30А |

полотняное |

50+1 |

600+30 |

-- |

0,70 |

97 |

С целью повышения механической прочности готового изделия изготовленного из стеклопластика стеклоткань, раскроенную для изготовления деталей, необходимо предварительно прокалить на открытом пламени или на производственном участке в муфельной печи. Допускается операцию прокаливания проводить в термошкафу при температуре не менее 250 0С в течении не менее 6-и часов периодически переворачивая прокаливаемые листы стеклоткани.

Когда нагреваемая ткань перестанет дымиться и изменит свой оттенок, «выжигание» нужно прекратить - значит, парафин и другие защитные вещества из стеклоткани испарились, и ничто не будет препятствовать полному заполнению пространства между нитями стеклоткани эпоксидной клеевой пастой.