- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

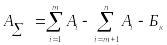

5.1.3.2. Выявление и построение размерных цепей.

Размерную цепь следует выявлять измерением, начиная с замыкающего звена. Замыкающее звено для каждого соединения определяется из анализа конструкции и технического условия на изделие. Например: для шпинделя станка необходимо обеспечить требуемую величину зазора между подвижным 2 и неподвижным 1 кольцами для создания предварительного натяга в опорных подшипниках заданной величины. Сам зазор и является замыкающим звеном размерной цепи. В первую очередь нужно выявить, какие детали собираемого узла участвуют в образовании замыкающего звена и какие размеры этих деталей влияют на размер замыкающего звена.

Из рассмотрения конструкции следует, что величина зазора будет зависеть от точности изготовления корпуса, подвижного кольца, неподвижных колец, вала и подшипников. Начиная от замыкающего звена, совершим обход по часовой стрелке и выявим размеры, влияющие на величину замыкающего звена. К ним относятся размеры

А1, А2 , А3, А4, А5, А6, А7, А8, А9 . Размеры А4, А5, А7, А8 связывают торцы внутреннего и наружного колец подшипников с учётом осевого люфта, эти размеры можно найти в справочниках на подшипники и определяются ГОСТами.

Из

этого следует, что величина замыкающего

звена

![]() размерной цепи с параллельно расположенными

звеньями, получается в результате

алгебраического сложения всех составляющих

её звеньев.

размерной цепи с параллельно расположенными

звеньями, получается в результате

алгебраического сложения всех составляющих

её звеньев.

= А1 + А3 + А4 – А5 – А6 – А7 + А8 + А9

Зная величину поля допуска, каждого звена размерной цепи, можно определить величину замыкающего размера и поле его допуска. Если величина замыкающего звена не соответствует требуемой необходимо изменить один из размеров детали входящей в размерную цепь. Это изменение достигается корректировкой рабочего чертежа выбранной детали или введением компенсирующего звена. В данном примере целесообразно, в качестве компенсатора использовать шайбу, устанавливаемую между подвижным и неподвижным кольцами. Размер компенсационной шайбы определится из уравнения

где m – обозначаются положительные звенья,

n - отрицательные звенья.

Если для компенсации погрешности изготовления требуется постановка пакета из нескольких шайб, то достаточно изготовить шайбы разных размеров с шагом кратным или равным допуску на замыкающий размер.

5.1.3.3. Расчёт размерных цепей.

Все конструкции, требующие деталей высокой точности или имеющие многозвенные размерные цепи, подвергают размерному анализу. Результаты анализа могут потребовать изменения конструкции, системы простановки размеров и величин допусков, а также принятия ряда конструктивных мер (введения компенсаторов и др.) для обеспечения нормальных условий работы установки. Размерные расчёты следует проводит при создании рабочих чертежей и разработке технологического процесса изготовления установки.

В процессе анализа размерной цепи следует проверить собираемость и взаимозаменяемость деталей в сборочных единицах, установить допуски на размеры деталей и получаемую сборочную единицу и сопоставить эти допуски с экономически обоснованной точностью. В случае невозможности или нерентабельности получения необходимых точностей при механической обработке следует решить вопрос о введении компенсаторов (регулировки) или селективной сборки.

Размерным расчётом называют совокупность математических методов и приёмов (аналитических, графических или графоаналитических) направленных на установление номинальных значений допусков и отклонений сборочных и составляющих размеров. Функциональная связь между сборочными и составляющими размерами деталей сопряжения в общем виде выражается уравнением

![]() ,

,

где

![]() -

сборочный размер (замыкающее звено);

L1, L2, L3…Ln – cоставляющие ( чертёжные)

размеры деталей ( звенья размерной

цепи).

-

сборочный размер (замыкающее звено);

L1, L2, L3…Ln – cоставляющие ( чертёжные)

размеры деталей ( звенья размерной

цепи).

В теории взаимозаменяемости различают два метода расчёта:

- проектный, решающий прямую задачу;

- проверочный, решающий обратную задачу.

Проектный метод расчёта соответствует прямой задаче теории взаимозаменяемости и сводится к вычислению допусков составляющих размеров.

Проверочный

метод расчёта соответствует обратной

задаче теории взаимозаменяемости и

сводится к вычислению номинала и допуска

сборочного (замыкающего) размера

![]() по известным числовым значениям

составляющих (чертёжных) размеров

деталей и узлов.

по известным числовым значениям

составляющих (чертёжных) размеров

деталей и узлов.

На практике широко применяют проверочный метод расчёта, как наиболее простой. Однако по своей сущности он несовершенен, так как лежащие в его основе исходные данные (допуски и отклонения размеров деталей), как правило, устанавливаются конструктором интуитивно или по аналогии с предыдущими изделиями. Поэтому рекомендуется применять проектный метод расчёта размерных цепей (решение прямой задачи).

Проектный метод расчёта допусков позволяет определить величину допусков на составляющие размеры деталей входящих в размерную цепь. Предварительно устанавливаются номинальные значения составляющих размеров и допустимые отклонения сборочных (замыкающих) размеров размерной цепи.

Методика назначения числовых значений сборочных размеров теоретически до настоящего времени не разработана. На практике сборочные размеры назначают на основании опыта работы аналогичных конструкций и результатов экспериментального исследования на моделях и реальных механизмах. Экспериментальное исследование является пока наиболее надёжным, так как позволяет изучить природу отдельных факторов, возникающих в процессе функционирования механизма, а также их совокупность в отдельных кинематических парах и во всей цепи звеньев механизма в целом. Накопление и анализ этих факторов позволяют сделать теоретическое обобщение и создать надёжную методику расчёта числовых значений сборочных размеров.

После того как будут определены сборочные размеры, т.е. размеры замыкающего вена, характеризующие работу механизма, и установлены или рассчитаны числовые значения допустимых пределов их изменения, можно приступить к расчёту допусков и отклонений на составляющие (чертёжные) размеры деталей. Расчёт ведут с учётом обеспечения полной или ограниченной взаимозаменяемости.

.С увеличением числа размеров в размерной цепи, т.е. с усложнением конструкции, допуски на отдельные размеры могут оказаться практически невыполнимыми или экономически нецелесообразными. В таких случаях отказываются от данной конструкции или переходят от полной взаимозаменяемости к ограниченной.

Существует несколько способов получения ограниченной взаимозаменяемости, основными и наиболее часто применяемыми являются:

- жёсткая и подвижная компенсация;

- сортировка (подбор по группам);

- подгонка.

Рис.5.11.

Рис. 5.10.

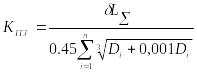

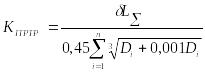

Порядок расчёта . Прежде всего определяют степень точности размеров деталей сопряжения исходя из величины допуска на сборочный размер, числовое значение которого оговорено в чертеже. Величина зазора должна обеспечивать нормальную работу конструкции.

Последовательность расчёта:

- составление размерной цепи для конкретного сборочного размера;

- составление уравнения размерной цепи;

- решение уравнения.

Для сопряжения, изображённого на (Рис. 2.4.10), размерная цепь приведена на (Рис.2.4.11). Уравнение этой цепи имеет вид

![]() .

.

Решить уравнение можно подбором, используя принцип равного влияния или принцип равного класса точности. На практике последовательность расчёта производится исходя из принципа равной степени точности.

Формулы для определения допусков оговорены стандартами СТ СЭВ 145-75 и применяются для интервалов номинальных размеров по таблице стандарта. Допуски вычисляют для среднегеометрического крайних размеров каждого интервала D.

Стандартом установлено 19 квалитетов: 01, 0, 1 , 2, 3, 4, 5, … ,17. Детали и конструктивные элементы изготавливают в основном с точностью в пределах 5-го…12-го квалитетов.

Для квалитетов с 5-го до 17-го значения допусков определяют по формуле

![]() ,

,

где

![]() - допуск на размер в мкм;

- допуск на размер в мкм;

![]() -

коэффициент, характеризующий степень

точности (квалитет) по стандарту; D –

среднегеометрическое крайних размеров

каждого интервала в мм.

-

коэффициент, характеризующий степень

точности (квалитет) по стандарту; D –

среднегеометрическое крайних размеров

каждого интервала в мм.

На основании формулы (3.12), используя принцип равной степени точности, получаем

![]()

Отсюда находим коэффициент, характеризующий степень точности составляющих размеров цепи,

где j – порядковый номер квалитета с 5-го до 17-го.

Уравнение (3.13) можно написать в виде

![]()

где

![]() - коэффициенты, характеризующие степень

точности составляющих размеров L1, L2, …,

Ln; D1, D2, D3, …, Dn – средне геометрические

значения интервалов размеров по таблице

стандартов.

- коэффициенты, характеризующие степень

точности составляющих размеров L1, L2, …,

Ln; D1, D2, D3, …, Dn – средне геометрические

значения интервалов размеров по таблице

стандартов.

Значения KITJ по стандарту для размеров 1…500 мм приведены в таблице.

Квали- теты

|

T5 |

T6 |

T7 |

IT8 |

T9 |

IT10 |

IT11 |

IT12 |

IT13 |

IT14 |

IT15 |

IT16 |

IT17 |

Значения КITJ

|

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

Если принять во внимание, что все размеры рассматриваемой размерной цепи должны быть одной и той же степени точности, то

(KITJ)1 = (KITJ)2 = … = (KITJ)n = KIT РАСЧЁТ.

В этом случае

![]()

и

Формула (3.16) определяет степень точности размерной цепи при полной

взаимозаменяемости. Если значение КITРАС мало, то степень точности обработки высокая.

Полученное по формуле (3.16) значение КITРАС сравнивают с о значением КITJ.

При сопоставлении КITРАС с КITJ по стандарту может оказаться:

КITРАС = КITJ ; в этом случае допуски на все размеры данного сопряжения устанавливают по соответствующей степени точности стандартов;

КITJ + 1 > КITРАС > КITJ ; это несоответствие указывает, что не все размеры данного сопряжения будут иметь допуск одной степени точности. На один из менее ответственных размеров или на размер, не соответствующий нормальным значениям ( длинам, диаметрам), допуск устанавливают не по стандарту, а вычисляют по формуле

![]()

где

![]() - допуск составляющего размера,

установленный по соответствующей

степени точности;

- допуск составляющего размера,

установленный по соответствующей

степени точности;

![]() -

допуск корригирующего размера;

-

допуск корригирующего размера;

![]() но

но

![]() ;

;

в этом случае КITРАС ближе к более низкой степени точности, и поэтому следует принимать более низкую степень точности по стандарту. Погрешность несоответствия КITРАС и КITJ допускается не более 8-10%. В противном случае следует пользоваться корригирующим размером или принимать более высокую степень точности.

После того как числовые значения допусков на размеры деталей определены, устанавливают предельные отклонения – верхнее и нижнее – для этих размеров.

Расположение полей допусков должно создавать удобство для обработки резанием и измерения размеров. Это требование будет обеспечено, если на размер между наружными поверхностями поле допуска располагается в минус от нулевой линии (в тело), а на размер между внутренними поверхностями – в плюс от нулевой линии (в тело).

Эти условия справедливы, когда нижнее отклонение равно нулю. В противном случае отклонения для наружных размеров и нижние – для внутренних устанавливают выбором соответствующих посадок или изменением номинального значения одного из составляющих размеров.

Проверочный метод расчёта проводят тогда, когда известны числовые значения номинальных размеров и допусков на эти размеры, которые являются составляющими звеньями размерной цепи и проставлены на рабочих чертежах деталей и сборочных единиц.

По

сборочным чертежам установки или

сборочной единице выявляют детали и их

размеры, которые определяют искомый

сборочный размер

![]() ,

т.е. устанавливают взаимосвязь между

деталями, образующими сопряжение для

конкретного сборочного (замыкающего)

размера. Для большей наглядности

составляется эскиз сопряжения. В эскизе

показывается только та часть механизма

или сборочной единицы, в которой

вычисляется сборочный (замыкающий)

размер. Масштаб эскиза может быть

произвольным, а его отдельные части

можно изображать схематически.

,

т.е. устанавливают взаимосвязь между

деталями, образующими сопряжение для

конкретного сборочного (замыкающего)

размера. Для большей наглядности

составляется эскиз сопряжения. В эскизе

показывается только та часть механизма

или сборочной единицы, в которой

вычисляется сборочный (замыкающий)

размер. Масштаб эскиза может быть

произвольным, а его отдельные части

можно изображать схематически.

Если необходимо показать связь деталей в различных положениях, то составляют дополнительные эскизы или возможные положения деталей условно наносят на одном и том же эскизе пунктиром. Все детали на эскизе обозначают номерами на выносных линиях.

Размеры деталей на эскизе обозначают не цифрами, а буквами. Буквенные обозначения упрощают аналитические зависимости и уравнения, облегчая тем самым математические преобразования, анализ, увязку повторяющихся размеров и т.д.

После того как эскиз сопряжения выполнен и на него нанесены все размерные линии и условные обозначения, как известных (чертёжных размеров деталей), так и искомых величин (сборочных размеров), составляют размерную цепь и формулируют задачу расчёта.

Расчёт можно вести по предельным размерам и методу предельных отклонений.

В

первом случае вычисляют номинальное

значение

и

предельные значения замыкающего

(сборочного) размера

![]() по

предельным размерам составляющих

звеньев

LiMAX,

LiMIN

по

предельным размерам составляющих

звеньев

LiMAX,

LiMIN

![]() ;

;

![]()

![]()

где m –количество увеличивающих звеньев; n – общее количество звеньев цепи.

Метод

предельных размеров довольно громоздкий.

Поэтому на практике широко используют

другой метод – метод предельных

отклонений. Сущность его заключается

в вычислении номинала

![]() ,

верхнего

,

верхнего

![]() и нижнего

и нижнего

![]() отклонений сборочного размера по

предельным отклонениям составляющих

размеров

отклонений сборочного размера по

предельным отклонениям составляющих

размеров

![]() ,

,

![]()

![]() =

=![]()

=

![]()

Приведённые расчёты принято называть расчётами на максимум минимум.

Полученные в результате расчёта числовые значения искомой величины оценивают с точки зрения нормальной работы установки и с точки зрения требований производства.

Критериями для оценки результатов расчёта являются: технические условия на установку и её элементы; указания на сборочных чертежах; результаты испытаний и эксплуатации изделий; данные, характеризующие возможность производства изделий; специальные инструкции и руководящие материалы.

Если полученные результаты расчёта для искомой величины не удовлетворяют техническим условиям (ТУ), необходимо разработать предложения по изменениям, направленным на удовлетворение предъявляемых к установке требованиям, и произвести перерасчёт для подтверждения правильности принятых решений.