- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

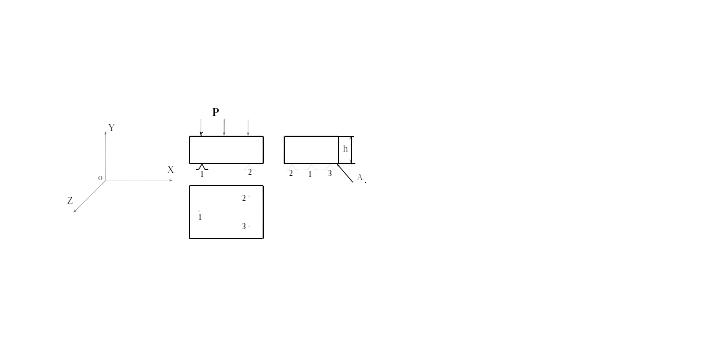

5.1.2. Способы базирования.

Базирование предполагает наличие односторонних связей, т.е. наличие контакта в точках соприкосновения с установочными поверхностями оборудования, приспособления или сопрягаемыми деталями. Однако базирование не обеспечивает неизменности положения детали или заготовки при механической обработке или сборке. Для этого необходимо обеспечить силовое замыкание, другими словами, лишить деталь подвижности, т.е. зафиксировать её, приложить к детали усилие в направлении опорных точек. Величина приложенной силы должна ограничивать подвижность детали в направлении её действия и в тоже время не вызывать её деформации.

В случае если количество опорных точек меньше шести, то появляются дополнительные степени свободы, которые могут привести к неопределённости положения детали относительно координатных осей.

При установке заготовки (детали) плоской поверхностью на магнитную плиту она имеет три опорные точки, т.е. лишается трёх степеней свободы.

Деталь может быть поставлена в неопределённое положение относительно

Рис. 5.3.

осей Х и У и повёрнута относительно оси Z на некоторый угол Рис. 5.3.

Закрепление детали, т.е. приложение сил Р в направлении установочной поверхности, не изменит неопределённости её положения. Поэтому необходимо и достаточно иметь шесть опорных точек лишающих деталь всех шести степеней свободы. Однако в практической деятельности базирование может осуществляться с использованием меньшего количества опорных точек. Количество опорных точек зависит от количества базовых поверхностей, от числа и взаимного расположения обрабатываемых поверхностей, точности изготовления.

Рис.5.4.

Рассмотрим наиболее типовые примеры с минимальным числом баз, позволяющих обеспечить необходимую точность обработки. На Рис.5.4. необходимо выдержать размер h с требуемой точностью относительно базовой поверхности А.

Положение детали относительно плоскости ХОZ определяется тремя точками или опорами, обозначенными на схеме знаками. Обработка производится на магнитном столе на котором положение базовой поверхности А определяется тремя точками, а силовое замыкание обеспечивается магнитными силами. С поверхности детали снимается слой материала определённой величины, при этом силы резания не должны превышать

в еличину

удерживающей силы. Деталь имеет

дополнительно три степени свободы и

при обработке поверхности, параллельной

установочной, её положение относительно

других плоскостей и их к координат

не оказывает влияния на размер h

еличину

удерживающей силы. Деталь имеет

дополнительно три степени свободы и

при обработке поверхности, параллельной

установочной, её положение относительно

других плоскостей и их к координат

не оказывает влияния на размер h

Точность размера h будет зависеть только от точности обработки базовой поверхности А. В случае если необходимо выдержать два размера h и к Рис. 5.5., должны быть выбраны две базовые поверхности А и Б, и соответственно обеспечено пять опорных точек.

На выбор той или иной схемы базирования

Рис 5.5. влияют как конструкторские, так и технологические требования. Конструктор, разрабатывая рабочие чертежи, должен руководствоваться технологичностью её изготовления. Соответственно и при простановке размеров на рабочем чертеже количество базовых поверхностей должно быть минимальным. При этом конструкторские, технологические и измерительные базовые поверхности желательно совмещать, т.е. одна и та же поверхность должна выполнять функции технологической, конструкторской и измерительной базы. Такой подход позволит с меньшими затратами обеспечить требуемую точность изготовления.

В процессе изготовления, сборки или ремонта может производиться смена базовых поверхностей.

Смена базовых поверхностей бывает организованная и неорганизованная.

Организованная смена баз предполагает соблюдение определённых условий, обеспечивающих необходимое качество изготовления. Неорганизованная смена баз может происходить случайно или без соблюдения необходимых условий. Обычно неорганизованная смена баз производится из-за недостаточной квалификации рабочего. В результате процесса установки и закрепления детали на станке, в приспособлении или при сборке, без учёта погрешностей её геометрических форм или неправильного построения технологического процесса, обеспечение требуемой точности может вызвать определённые сложности.

В процессе изготовления детали, особенно сложной конфигурации, из заготовки, имеющей неравномерный припуск, может производиться смена технологических поверхностей или баз.

Основными причинами смены технологических баз могут быть следующие:

- невозможность обработки всех поверхностей с одного установа, т.е. закрепления детали в приспособлении, станке относительно режущего инструмента;

- возможность достижения заданной точности более простым путём;

- обработка поверхностей детали на различном оборудовании;

- упрощение процесса измерения размеров и повышения точности.

Под

действием сил резания деталь может

изменять своё положение, если эти силы

превышают по величине силы и моменты,

фиксирующие деталь в требуемом положении.

При этом возникают погрешности,

превышающие требуемые значения.

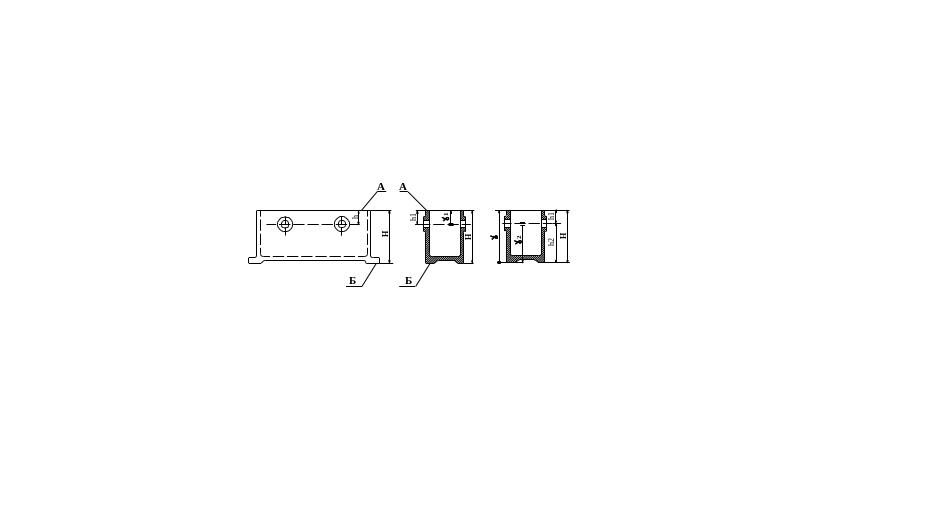

Рассмотрим пример сверления или расточки

отверстий в корпусной детали Рис.5.6.

Рис.5.6.

Основным условием является обеспечение размера h c требуемой точностью и параллельностью осей отверстий, относительно поверхности А.

При

использовании в качестве базовой

поверхности А ось отверстия может

отклоняться от параллельности на

некоторый угол

![]() ,

в пределах допуска на параллельность,

а размер h1 изменяться на некоторую

величину, в пределах допуска на линейный

размер. Следовательно, погрешности

изготовления будут соответственно

равны

,

в пределах допуска на параллельность,

а размер h1 изменяться на некоторую

величину, в пределах допуска на линейный

размер. Следовательно, погрешности

изготовления будут соответственно

равны

![]() ,

на линейный размер, и

,

на линейный размер, и

![]() на

отклонение от параллельности.

на

отклонение от параллельности.

При

переходе на другую технологическую

базу Б, в размерную цепь включаются

другие звенья h2 и H ,а звено h1 становится

замыкающим. Соответственно погрешности

изготовления H и h2 , на линейные размеры,

и отклонения

![]() и

и

![]() ,

от параллельности, могут быть представлены

как

,

от параллельности, могут быть представлены

как

![]() ,

тогда можно записать следующие равенства.

,

тогда можно записать следующие равенства.

=

![]() +

+

![]() а

=

а

=

![]() +

+

![]()

Сопоставление погрешностей изготовления, для различных базовых поверхностей, при условии, что обработка детали осуществляется на одном и том же оборудовании, и при одинаковых режимах обработки, показывает, что погрешности возрастают. Отсюда следует, что неорганизованная смена баз приводит к появлению погрешностей изготовления, которые могут превышать допустимые отклонения на заданные параметры.