- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

8.2. Производственные шаблоны.

Производственные шаблоны предназначены для изготовления приспособлений, оснастки и деталей. Изготавливаются они по ШКК, КП или ОК.

Применяются и другие шаблоны. Все производственные шаблоны окрашиваются в черный цвет и находятся в цехах.

Номенклатура детального комплекта шаблонов определяется ее конструкцией. На рис. 8.7. показана схема увязки шаблонов, необходимых для изготовления плоской детали с бортами типа носок нервюры. На схеме показаны размеры сечений контуров шаблонов, как они образуются и увязываются между собой. Размер 5,5 мм равен расстоянию между кромками шаблонов ШФ и ШРД, по которому изготавливается первый из этих шаблонов. При этом контуры обоих шаблонов эквидистантны.

Для снижения трудоемкости при вычерчивании плазов и разметки шаблонов применяются чертежные автоматы с программным управлением (координатографы). Эти устройства по заданной программе с большой скоростью вычерчивают теоретические и конструктивные плазы, размечают шаблоны.

Применяются автоматы с горизонтальным или вертикальным расположением стола.

Чаще всего управление координатографом автоматизируется по двум взаимно перпендикулярным осям. Таким образом, координатограф образует плоскую прямоугольную координатную систему.

Обрезка, сверление и контроль фор. мы сложных листовых и профильных деталей

Изготовление и контроль деталей, фасонных оправок для обтяжки и штамповки гипсомодели

Для изготовления элементов и монтажа сборочных приспособлений

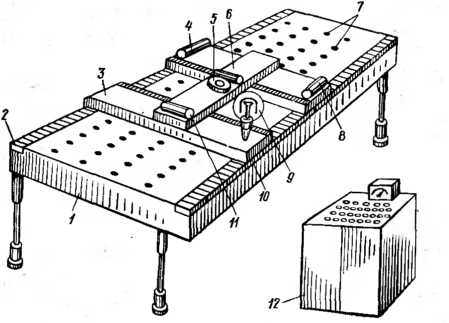

Схема устройства одного из видов координатографа показана на рис. 8.8. Он имеет чугунный стол 1, на который укладывается и крепится по базовым отверстиям 7 панель заготовки плаза или шаблона. По рейкам 2 перемещается портал 3 с помощью двигателей 4, 8, несущий на себе поперечную каретку 6 с чертежной головкой 5. С помощью оптического устройства 9 по линейке 10 производится визуальный отсчет положения портала. Перемещение поперечной каретки осуществляется двигателями 11. С помощью двигателей 4, 8, 11, которые управляются с пульта 12, чертежная головка может быть выставлена с точностью ± (0,05... ...0,1) мм в любую точку поверхности стола.

Программа записывается на магнитную ленту в виде сигналов, модулированных по фазе. Для типовых случаев разработаны стандартные программы.

Рис. 2.18. Координатограф:

1 — стол; 2 — рейка; 3 — портал; 4, 8 — двигатель перемещения портала;

5 — чертежная головка; 6 — поперечная каретка; 7 — базовые отверстия;

9 — оптическое устройство; 10 — линейка; 11 — двигатель перемещения каретки;

12 пульт управления

Обработка контуров шаблонов на станках с программным управлением также существенно снижает трудоемкость и повышает точность их изготовления, особенно при автоматизации процессов программирования.

Методы и средства повышения точности объемной увязки

Увязка фасонных поверхностей деталей, образующих обводы крыла, фюзеляжа, оперения с помощью набора плоских шаблонов, не обеспечивает необходимой точности, требует больших затрат труда. Это объясняется малой точностью и высокой трудоемкостью взаимной ориентации набора плоских шаблонов, необходимого для изготовления сложных поверхностей обтяжных пуансонов, штампов, обводообразующих элементов сборочных приспособлений.

Задача повышения точности и снижения трудоемкости взаимной ориентации обводообразующих элементов сборочных приспособлений с помощью плоских шаблонов была решена путем создания плоских и пространственных координатных стендов, получивших названия соответственно плаз-кондукторов и инструментальных стендов.

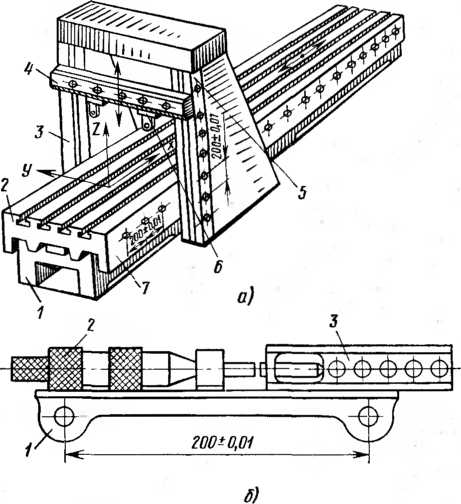

Рис. 8.9. Схема устройства инструментального стенда:

а — инструментальный стенд; 1 — станина; 2 — стол; 3 — портал; 4 — поперечная координатная линейка; 5 — вертикальная координатная линейка; 6 — подвижный узел; 7 — продольная координатная линейка; б — универсальный микрометрический калибр; / — корпус; 2 — микрометр; 3 — подвижная линейка со штоком

Плаз-кондуктор представляет собой монолитную плиту, по бокам которой укреплены координатные линейки с базовыми отверстиями. По этим отверстиям выставляется поперечная координатная линейка. Боковая и поперечная линейки образуют плоскую прямоугольную систему координат. На них размёчают координатную сетку теоретических плазов, сверлят базовые отверстия в плазах, шаблонах, рубильниках.

Инструментальный стенд представляет собой материализованную пространственную систему координат (рис. 8.9). В продольной, поперечной и вертикальной линейках стенда имеются отверстия с шагом 200 ± 0,01 мм. По этим линейкам с отверстиями выставляются элементы стапельной оснастки (рубильники, вилки, фиксаторы) при монтаже сборочного приспособления и шаблоны при изготовлении объемной заготовительной оснастки по трем координатным осям.

Расстояния, не кратные 200 мм, определяются с помощью универсального микрометрического калибра (рис. 8.9, б). В последнее время для монтажа стапелей используются лазерные устройства. С помощью позиционно-чувствительных целевых знаков (ПЧЦЗ) и лазерных излучателей создаются лазерные измерительные системы, называемые ЛЦИС (лазерные центрирующие измерительные системы). Для позиционирования элементов оснастки применяются механические, гидравлические или комбинированные устройства. Суть этих систем состоит в создании с помощью лазерных лучей базовых координатных осей и плоскостей. От них и ведется отсчет координат точек, определяющих положение элементов стапельной оснастки в пространстве. Эталонно-шаблонный метод повысил точность увязки оснастки, снизил ее трудоемкость. Сущность этого метода состоит в создании и использовании для увязки эталонов и контрэталонов поверхностей агрегатов как единых источников для изготовления заготовительной и обводообразующих элементов сборочной оснастки. Применяется этот метод при изготовлении небольших и средних размеров

Монтажный эталон является единственным носителем форм и размеров при монтаже всех сборочных приспособлений, необходимых для изготовления этого агрегата. Таким образом, операция пространственной взаимной ориентации плоских шаблонов, выполняемая при монтаже каждого комплекта сборочных приспособлений, исключается. Эта операция выполняется при изготовлении монтажного эталона для всего комплекта оснастки. Тем самым сокращается трудоемкость и повышается точность монтажа стапеля.

Перенос форм осуществляется с помощью слепков с нужных участков поверхности агрегата. Для ориентации на поверхности агрегата нанесена система базовых отверстий, строго координированных относительно осей агрегата. По этим отверстиям строго координируется и положение слепка с участка относительно всей поверхности.

Сначала изготавливаются по шаблонам контуров весьма жесткие каркасы. Затем эти каркасы облицовываются деревом или специальными пластмассами. Поверхности эталонов до заданной формы дорабатываются вручную или на копировальных станках.

Основная идея введения этих эталонов состоит в объединении многих плоских шаблонов в единую жестко связанную систему. Так, монтажный эталон отъемной части крыла объединяет в единую жестко связанную систему все шаблоны сечений крыла, калибры разъема и навески элерона.