- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

8.1. Теоретические плазы.

Теоретическим плазом называют чертеж агрегата, выполненный в натуральную величину. На этом чертеже показываются теоретические контуры, отдельные сечения и конструктивные базы агрегата.

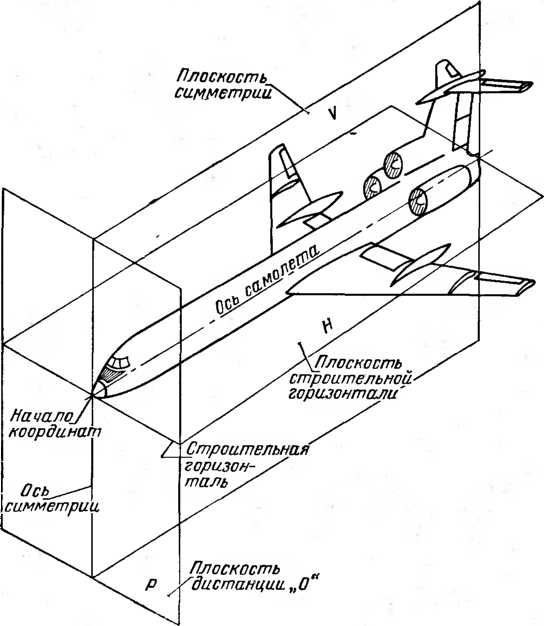

При вычерчивании теоретического плаза за координатные оси принимаются ось симметрии и строительная горизонталь (рис. 8.3). Плоскости, проведенные через них, называются соответственно плоскостью симметрии (V) и плоскостью строительной горизонтали (Н). Плоскость Р называется плоскостью нулевой дистанции.

Теоретический плаз агрегата вычерчивается в трех проекциях, увязанных между собой в соответствии с правилами начертательной геометрии.

Плаз боковой проекции образуется как проекция теоретического контура на плоскость V симметрии самолета.

Рис. 8.3. Расположение основных координатных осей

и плоскостей самолета

Плановая проекция образуется проектированием контуров на плоскость Н строительной горизонтали.

Плаз совмещенных сечений образуется проектированием сечений теоретического контура на плоскость Р нулевой дистанции.

В целях снижения трудоемкости и повышения точности плазовых работ принято на теоретическом плазе показывать в боковой и плановой проекциях только правый по направлению полета борт самолета. С этой же целью на левой части плаза совмещенных сечений показывают проекции сечений от носка до миделевого сечения, а на правой — от миделевого сечения до конца хвостовой части.

Методы задания и построения на плазе контуров агрегата самолета

Используются два метода задания и построения контуров агрегатов самолета: графический и аналитический.

Графический метод основан на увязке методами начертательной геометрии контуров агрегата по трем плазовым проекциям.

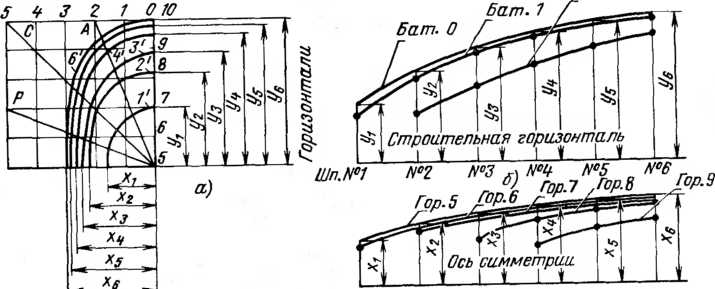

Рис. 8.4. Построение теоретического плаза агрегата методами батоксов и горизонталей:

а — плаз совмещенных сечений: 6 — боковая проекция; в — плановая проекция; 0, 1, 2, 3, 4, 5 — батоксы; 5, 6, 7, 8, 9, 10 — горизонтали; 1, 2, 3, 4

, 5. 6 — шпангоуты

Этот метод также называется методом батоксов и горизонталей.

Аналитические методы объединяют способы задания и построения контуров кривыми второго порядка, степенными уравнениями, интерполяционным расчетом дискретно-заданных плоских кривых с представлением интерполирующей функции в виде полинома Ньютона 4-го порядка и др.

Метод батоксов и горизонталей позволяет увязать и построить контуры агрегатов с помощью ряда взаимно-перпендикулярных плоскостей, которые рассекают агрегат.

Вертикальные плоскости, параллельные плоскости симметрии самолета, называются плоскостями батоксов. Проекция линий пересечения этих плоскостей с поверхностью фюзеляжа на плоскость симметрии называется линией батоксов или просто ба- токсом. Плоскость симметрии образует линию нулевого батокса (Бат. 0). Все последующие плоскости батоксов проводятся на расстояниях, кратных 50 или 100 мм, влево или вправо от плоскости нулевого батокса. Номер батокса одновременно указывает и расстояние (дистанцию) от нулевого батокса (например Бат. 0,5, Бат. 1 означает, что эти плоскости отстоят от Бат. 0 соответственно на 50 и 100 мм).

Плоскости горизонталей параллельны плоскости строительной горизонтали и также располагаются на расстояниях, кратных 50 или 100 мм. Отсчет этих плоскостей идет вверх от нижней плоскости. Эта плоскость нумеруется как Гор. 0. Все последующие имеют порядковый номер, указывающий их расстояние (дистанцию) от Гор. 0.

Рассмотрим построение плаза агрегата этим методом (рис. 8.4.). В случае, если координаты точек сечения заданы таблицей по лучам, то построение начинают с плаза совмещенных сечений (рис. 8.4, а). На рисунке показано только несколько лучей А, С, Р, по которым и откладываем координаты точек, взятые из таблицы по каждому из лучей и для каждого шпангоута.

Затем с плаза совмещенных сечений снимаются и откладываются по осям шпангоутов на боковой проекции (рис.8.4, б) величины у1 у2, у3, определяющие расстояние от строительной горизонтали до точки, расположенной на каждом из шпангоутов по оси симметрии.

На плановой проекции по осям шпангоутов откладываются величины X1, х2, х3, определяющие расстояние от оси симметрии до точки контура (рис. 8.4, в).

По нанесенным точкам выкладывается гибкая рейка и по ней проводится линия всех контуров (шпангоутов, батоксов и горизонталей).

Основным достоинством графического метода батоксов и горизонталей является его сравнительная простота и наглядность. Существенным недостатком его является высокая трудоемкость и недостаточная точность увязки.

Методом кривых второго порядка задаются и воспроизводятся на плазе контуры самолета, имеющие двойную кривизну.

Кривая контура может быть построена по координатам, полученным расчетом либо путем специального графического построения. Учитывая эту вторую возможность, этот метод иногда называют также и графоаналитическим.

Сущность метода состоит в том, что произвольная кривая, образующая поверхность агрегата, заменяется набором отрезков кривых второго порядка (эллипсов, гиперболы, параболы).

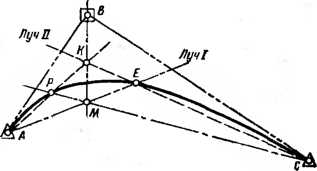

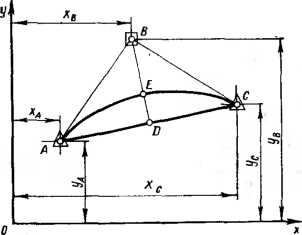

В большинстве случаев кривая второго порядка задается тремя точками и двумя касательными. Этим определяются пять условий, необходимых и достаточных для определения кривой. Обозначаются эти точки: крайняя левая — начальной, а крайняя правая — конечной. Точка между ними называется промежуточной. Касательные задаются в начальной и конечной точках (рис.8.5.). Обозначения этих точек показаны на рисунке.

Промежуточная точка Е задается как точка пересечения медианы DB треугольника ABC с кривой.

Отношение величины отрезка DE к величине всей медианы DB называется дискриминантом кривой второго порядка и обозначается буквой /:

Значение f определяет вид кривой. При / < 0,5 кривая является частью эллипса; при f = 0,5 — частью параболы, а при f >0,5 — частью гиперболы. С ростом значения f увеличивается выпуклость кривой. Для обеспечения хорошей плавности кривых

Рис. 8.5. Построение кривой

Рис. 8.6. Графическое построение

второго порядка промежуточных точек кривой

рекомендуется применять дискриминанты в пределах 0,3...0,7 с шагом 0,005 и 0,01.

Аппроксимация заданной кривой кривыми второго порядка выполняется в следующем порядке. Заданная кривая разбивается на участки. На каждом из них описанным способом (заданием трех точек и двух касательных) строятся кривые второго порядка. При необходимости повышения точности совпадения кривой второго порядка с заданной число участков увеличивают.

Графическое построение кривой второго порядка выполняется следующим образом. По табличным данным строят точки А, В, С и Е (рис.8.6.). Затем через точки А и Е проводят луч 1, а через С и Е—луч II. Из точки В проводится произвольная прямая, которая пересечет луч I в точке М, а луч II — в точке К. Далее через точки М и С и точки А и К проводят прямые, которые пересекутся в точке Р, лежащей на искомой кривой. Таким же образом отыскиваются другие точки искомой кривой.

В настоящее время создано большое число вариантов метода кривых второго порядка, разработаны другие методы аналитического и графоаналитического задания и воспроизведения контуров.

При наличии достаточно эффективных аналитических методов задания и увязки форм и размеров агрегатов самолетов можно будет полностью отказаться от плазово - шаблонного метода и перейти к независимым автоматизированным на базе ЭВМ методам увязки форм и размеров.

Основные шаблоны и конструктивные плазы

К основным относятся шаблон контрольно-контурный, сокращенно называемый ШКК, отпечаток контрольный (ОК.) и конструктивный плаз.

ШКК изготавливают на плоские узлы типа нервюр, шпангоутов, лонжеронов. Контур ШКК точно производит теоретические обводы узла, а на одной из его плоскостей вычерчиваются контуры сечений деталей, лежащих в плоскости узла.

Хорда.

1-1

'

Теоретический

~Та

контур

Теорётическии

контур Л

Внутренний

контур

обшивки

А

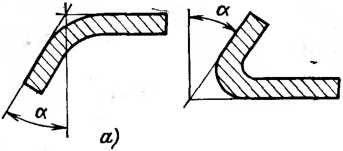

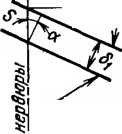

Рис. 8.7. Виды малки и ее влияние на толщину продольных элементов:

а — открытая; б — закрытая; в — к пересчету толщины обшивки с учетом малки;

а — угол малки

Шаблоны контрольно-контурные предназначены для: конструктивной и геометрической увязки деталей, расположенных в плоскости данного узла;

изготовления и увязки шаблонов, необходимых для изготовления приспособлений;

изготовления- и увязки узлового комплекта шаблонов, необходимого для изготовления деталей, составляющих данный узел.

Конструктивная и геометрическая увязка выполняется путем вычерчивания в натуральную величину сечения всех деталей, лежащих в плоскости данного узла.

ШКК изготавливаются по таблицам координат, теоретическому плазу (откуда снимается контур и переносятся оси) и чертежам узлов или агрегатов. Эти шаблоны окрашиваются в красный цвет и хранятся в плазовом цехе.

Конструктивный плаз (КП) полностью повторяет шаблон контрольно-контурный с той только разницей, что КП вычерчен целиком на прозрачном пластике винипрозе.

Как и ШКК, конструктивный плаз предназначен для конструктивной и геометрической увязки деталей, входящих в узел, воспроизведения контуров и контроля шаблонов.

При вычерчивании толщины продольных элементов следует учитывать величину малки. Под малкой понимают величину угла а отклонения от нормали к плоскости стенки (рис.8.7). Толщина обшивки с учетом малки может быть подсчитана по формуле:

S = 8j/cos а

или определена по заранее подготовленным таблицам.

Применение КП предупреждает преждевременный износ и порчу ШКК и теоретического плаза при изготовлении шаблонов и их контроля.

Отпечаток контрольный (ОК) применяется для изготовления, увязки и контроля узлового и детального комплекта шаблонов. Он представляет копию КП и изготавливается из листовой стали методом фотокопирования.