- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

4.1.12. Формовка листового материала.

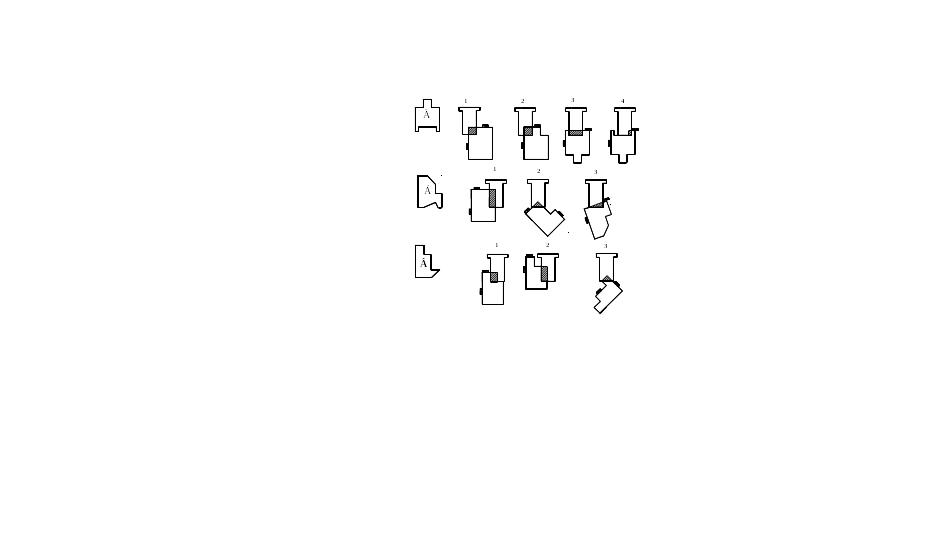

Формовка – процесс формообразования, при котором происходит изменение отдельных участков поверхности заготовки в результате растяжения листового материала Этот метод широко применяется для обеспечения необходимой жёсткости деталей изготовленных из листового материала, в частности для формования зигов, рёбер жёсткости и т.п. В мелкосерийном производстве широко применяются упрощенные способы обработки листовых материалов и в частности штамповка эластичными средами

Р и с.4.1.18.

материала. Этот метод широко применяется для обеспечения необходимой жёсткости деталей изготовленных из листового материала, в частности для формования зигов, рёбер жёсткости и т.п. В мелкосерийном производстве широко применяются упрощенные способы обработки листовых материалов и в частности штамповка эластичными средами. Деформирование листового материала осуществляется пуансоном и матрицей, причём один из них выполнен из эластичного материала. В качестве эластичного материала используется резина или полиуретан. На Рис. 4.1.18 (а,б) показаны схемы штампов с эластичными материалами. Функции пуансона выполняет резиновая подушка 2 закреплённая на ползуне пресса 1, матрица 3 закреплена на столе пресса Рис.4.1.18 а. Листовая заготовка устанавливается между резиновой подушкой и матрицей, и при перемещении ползуна подушка прижимает заготовку к матрице. На Рис.4.1.18 б приведена упрощенная схема штампа, упрощающая конструкцию матрицы. Функции матрицы выполняют стержни 4 установленные на столе 3 пресса. На Рис.4.1.18.(в) приведена схема крышки с рёбрами жёсткости полученными формовкой эластичными средами.

4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

Получение заготовок и готовых деталей из листового материала (полуфабриката) может производиться вырезанием ножницами или в штампах.

Вырезание ножницами можно осуществлять тремя способами: резание параллельными ножами; резание наклонно поставленными ножами ; резание роликовыми ножами.

Параллельные

и наклонные ножи в ножницах Рис.4.1.19

(а,б) затачиваются под различными углами

в зависимости от марки материала. Угол

резания ножа

![]() Рис.4.1.19. (в) изменяется в пределах 86-900,

а задний угол ножа

Рис.4.1.19. (в) изменяется в пределах 86-900,

а задний угол ножа

![]() - в пределах 3-00. Расстояние между ножами

- в пределах 3-00. Расстояние между ножами

![]() .

Угол створа ножей

.

Угол створа ножей

![]() ,

т.е. угол наклона верхнего ножа относительно

нижнего у механических гильотинных

ножниц равен 1-50, у ручных и пневматических

ножниц 100.

,

т.е. угол наклона верхнего ножа относительно

нижнего у механических гильотинных

ножниц равен 1-50, у ручных и пневматических

ножниц 100.

Для сохранения постоянства величины угла створа и постоянного усилия резания верхний нож ручных ножниц делают криволинейными.

Тип ножниц выбирают по потребному усилию резания и габаритам вырезаемой заготовки или детали. Усилие резания на ножницах с параллельными ножами подсчитывают по формуле.

![]()

а б в

Рис. 4.1.19 ,

где Р – усилие при резании в Н,

и L – толщина и ширина листа материала в мм,

![]() -

сопротивление материала листа на срез

в Н/мм2,

-

сопротивление материала листа на срез

в Н/мм2,

![]() (

(![]() - временное сопротивление материала

растяжению в Н/мм2),

- временное сопротивление материала

растяжению в Н/мм2),

k– коэффициент запаса учитывающий неоднородность материала при резке (k=1,3).

На ножницах с наклонно поставленным ножом Рис.4.1.19 (б) усилие резания определяется по формуле

![]()

Формула применяется при угле створа = 1-100. Усилие резания на ножницах с наклонными ножами на 25-30% меньше, чем на ножницах с параллельными ножами.

Ножницы с параллельными и наклонными ножами применяются для раскроя листового материала по прямолинейным контурам заготовок, н.е. на полосы, прямоугольники, трапеции и т.д.

На

Рис.4.1.19. (в ) приведена конструктивная

схема отрезания заготовки по прямолинейному

контуру. Разрезаемый лист 1 материала

размещается на столе 3 по упору 2,

установленному в соответствии с с

длинной отрезаемой полосы z, затем лист

прижимают к столу прижимом 4, после чего

приводят в действие ножи. При этом

верхний нож 5, опускаясь, разрезает лист

материала. Отклонения в прямолинейности

линий резания на ножницах составляют

от

![]() до

до

![]() мм и зависят от толщины

материала

листа и ширины отрезаемой полосы L. На

кромках по линии резания получают

заусенцы, зачищаемые последующей

механической обработкой, т.е. фрезерованием

или опиливанием напильником.

мм и зависят от толщины

материала

листа и ширины отрезаемой полосы L. На

кромках по линии резания получают

заусенцы, зачищаемые последующей

механической обработкой, т.е. фрезерованием

или опиливанием напильником.

Роликовые ножницы имеют в качестве режущего инструмента пару роликов – ножей Рис.5.33. У таких ножниц ролики – ножи могут быть расположены относительно разрезаемого материала прямо или наклонно. Ножницы с прямыми ножами Рис.4.1.20 (а) могут быть с одной или несколькими парами роликов. При одной паре роликов материал разрезают по одной линии, а при нескольких парах роликов одновременно по нескольким линиям. Усилие резания на роликовых ножницах с прямыми ножами определяется по формуле

![]()

где

- угол захвата в градусах (обычно

где

- угол захвата в градусах (обычно

![]() ).

).

а б в

Рис.4.1.20.

Формула применима при перекрытии ножей = (0,2-0,4) .

Благодаря малой дуге захода ножей на роликовых ножницах можно поворачивать лист материала и резать его по криволинейным линиям. Особенно удобно резать листовой материал по кривым линиям с наклонными ножами.Рис.4.1.20. (б).

На Рис.4.1.20. (в) показано положение ножей при резании металла.

Вырубка листовых заготовок и готовых деталей в штампах применяется при изготовлении большого количества одинаковых заготовок или плоских деталей. Основными рабочими элементами штампа являются пуансон 1 и матрица 2 рис. 4.1.21.

Первая стадия процесса вырубки рис.4.1.21 9(а) – пуансон и матрица сминают наружные слои металла, лист изгибается и в местах наибольших

напряжений возникают трещины.

При дальнейшем продвижении пуансона вниз рис.4.1.21. ( б,в ) отдельные

Рис.4.1.21.

трещины по периметру соединяются в сплошные линии вырубки, вырезаемая часть оделяется от листа и проталкивается пуансоном вниз. Между матрицей и

Пуансоном имеется зазор, величина которого изменяется в пределах от 5 до 15% толщины вырубаемого материала

. Излишне большой зазор между матрицей и пуансоном приводит к большим прогибам листа, уменьшение зазора вызывает заклинивание заготовки в отверстии матрицы и повышение усилия вырубки. Величина зазора зависит от толщины листового материала, его твёрдости и марки.

Зазор между матрицей и пуансоном создаётся за счёт уменьшения диаметра пуансона или увеличения диаметра матрицы. Для вырубки детали требуемых размеров по наружному контуру размеры матрицы должны быть номинальными и равны размерам детали, а зазор между ней и пуансоном получается за счёт соответствующего уменьшения размеров пуансона. При вырубке в заготовке внутреннего контура пуансон изготовляют по номинальному размеру детали, а зазор создаётся за счёт уменьшения размера матрицы.

В следствие

неизбежных неточностей при изготовлении

матрицы и пуансона действительные

зазоры будут отличаться от номинальных.

Чтобы искажения зазоров не превосходило

определённых пределов, установлены

допуски на размеры изготавливаемых

матриц и пуансонов. На рис. 4.1.22 приведена

схема распределения допусков и зазоров

на матрице и пуансоне, предназначенных

для вырубки заготовки по внешнему

контуру цилиндрических деталей, на

схеме приняты следующие обозначения:

следствие

неизбежных неточностей при изготовлении

матрицы и пуансона действительные

зазоры будут отличаться от номинальных.

Чтобы искажения зазоров не превосходило

определённых пределов, установлены

допуски на размеры изготавливаемых

матриц и пуансонов. На рис. 4.1.22 приведена

схема распределения допусков и зазоров

на матрице и пуансоне, предназначенных

для вырубки заготовки по внешнему

контуру цилиндрических деталей, на

схеме приняты следующие обозначения:

Рис.4.1.22

Фм – исполнительный размер по диаметру матрицы;

Фп - исполнительный размер по диаметру пуансона;

Фн – номинальный размер по диаметру изделия;

![]() -

допуск на размер детали;

-

допуск на размер детали;

![]() -

допуск на изготовление режущего контура

матрицы;

-

допуск на изготовление режущего контура

матрицы;

![]() -

допуск на изготовление режущего контура

пуансона;

-

допуск на изготовление режущего контура

пуансона;

![]() -

допуск на износ матрицы, зависящий от

марки и толщины материала. Величина

допуска берётся по данным справочников;

-

допуск на износ матрицы, зависящий от

марки и толщины материала. Величина

допуска берётся по данным справочников;

Z - двухсторонний зазор между матрицей и пуансоном.

Исполнительные и номинальные размеры матриц и пуансонов с цилиндрическим контуром в зависимости от их назначения определяются по следующим формулам:

а) для вырубки заготовки по внешнему контуру

![]() ,

,

![]() ;

;

б) для вырубки отверстия

![]()

![]()

В

качестве примера на рис.3.3.23(б,в) приведены

размеры рабочей части матрицы и пуансона

для вырубки внешнего контура детали и

пробивки в ней отверстия, рассчитанные

по формулам причём входящие в них

величины

![]()

и z взяты из таблиц

В результате расчётов получены следующие размеры матриц и пуансонов:

а) для вырубки внешнего контура Рис. 4.1.23 (б )

Фм = (Фн -0,8 )+ м = (40-0,2)+0,05 = 39+0,05

Фп = (Фм – z )- п = (39,8-0,15)-0,05 = 39,65-0,05

б) для вырубки отверстия рис. 4.1.23.( в )

Фп = ( Фн + 0,8 )- п = (20+0,16)-0,045 = 20,16-0,045

Фм = ( фП + z)+ = (20?16 + 0,15)+0,045 = 20,31+0,045

Рис.4.1.23.

При определении исполнительных размеров матриц и пуансонов, предназначенных для изготовления деталей (заготовок), имеющих фасонный внешний контур или фасонное отверстие, пользуются следующим методом. Контуры матрицы и пуансона разбивают на элементы, уменьшающиеся, увеличивающиеся и остающиеся неизменными в процессе работы (износа) штампа.

Допуски и на размеры матриц и пуансонов

Размер диаметра (мм). |

Допуски (мм). |

Толщина

|

|||

1,3- 1,5 |

2,0 |

2,8-3,0 |

4,1 и выше |

||

10-18 |

|

+0,019 |

+0,019 |

+,035 |

+0,035 |

|

-0,012 |

-0,012 |

-0,035 |

-0,035 |

|

19-30 |

|

+0,023 |

+0,023 |

+0,045 |

+0,045 |

|

-0,014 |

-0,014 |

-0,045 |

-0,045 |

|

31-50 |

|

+0,027 |

+0,027 |

+0,050 |

+0,050 |

|

0,017 |

-0,017 |

0,050 |

- 0,050 |

|

80-120 |

|

- |

+0,035 |

+0,035 |

+0,070 |

|

- |

-0,023 |

-0,023 |

-0,070 |

|

Двусторонний зазор z между матрицей и пуансоном штампа в мм.

Толщина листового материала мм. |

Марка или название листового материала |

||

Ст.3, латунь, алюминий |

Ст.5, дуралюмин |

Фибра, гетинакс, текстолит, целлулоид |

|

1,5 |

0,075-0,14 |

0,090-0,165 |

0,035-0,07 |

3 |

0,15-0,27 |

0,18-0,33 |

0,075-0,13 |

5 |

0,30-0,50 |

0,34-0,6 |

0,150-0,25 |

10 |

0,80-1,2 |

0,90-1,4 |

- |

Далее для каждого из этих элементов матрицы и пуансона определяют исполнительные размеры. Рис. 4.1.24.

Рис.4.1.24.

1)

Исполнительные размеры элементов,

уменьшающихся при износе штампа (матрицы

и пуансона) определяют по формуле

А = (а + 0,8![]() ,

,

Где А – исполнительный размер на матрице или пуансоне;

а– размер детали, соответствующий размеру на матрице и пуансоне;

- допуск на рассматриваемый размер а детали.

2) Исполнительные размеры элементов, увеличивающихся при износе штампа, определяют из условия

В = (b-0,8![]()

Где В – исполнительный размер на матрице или пуансоне;

b – величина размера детали, соответствующего размеру В на матрице или пуансоне.

Исполнительные размеры элементов, не изменяющиеся при износе частей штампа, подсчитываются по формуле

С

= (с

![]() ,

,

где С – размеры, относящиеся к штампу,

с – размеры относящиеся к детали.

Исполнительные размеры с соответствующими допусками проставляют на рабочем чертеже матрицы, когда штамп предназначен для вырубки заготовки по внешнему контуру или на чертеже пуансона, когда штамп предназначен для вырубки отверстия требуемой формы.

Н а

рис.4.1.25. приведены чертежи детали,

матрицы и пуансона, на которых указаны

исполнительные размеры, подсчитанные

по формулам

а

рис.4.1.25. приведены чертежи детали,

матрицы и пуансона, на которых указаны

исполнительные размеры, подсчитанные

по формулам

Рис.4.1.25.

По расчётам были получены следующие размеры матрицы для вырубки внешнего контура детали рис. 4.1.25 (б ).и пуансона.

а) Размер, уменьшающийся при износе штампа,

![]() мм.

мм.

б) размеры, увеличивающиеся при износе штампа,

![]() мм.;

мм.;

![]() мм.;

мм.;

![]() мм.

мм.

в) Размер, остающийся неизменным при износе штампа,

![]() мм.

мм.

Приведённые размеры нанесены на чертёж матрицы предназначенной для вырубки внешнего контура детали Рис.5.38 (а). Сопрягаемый с данной матрицей пуансон для вырубки внешнего контура детали имеет те же размеры, что и матрица, но уменьшенные на величину зазора z/2 на сторону, т.е на 0,04- 0,07 мм. На чертеже пуансона проставляют размеры матрицы без допусков и делают надпись «Режущий контур пригнать и проверить по матрице с зазором 0,04-0, 07 мм. на сторону».

Размеры пуансона для вырубки отверстия в детали приведены на Рис. 3.3.25 (в). При изготовлении заготовок и деталей, имеющих свободные размеры, исполнительные размеры рабочих элементов матриц и пуансонов рассчитывают по формуле

![]()

где L – размер соответствующего элемента матрицы и пуансона;

l - номинальный размер детали;

- допуск на размер детали в соответствии с требованиями ТНПА.

Применяемые в авиационной промышленности штампы можно объединить в следующие группы:

а) по назначению и характеру выполняемых работ :

- вырубные штампы, когда отделяемая часть является изделием;

- дыропробивные штампы, когда отделяемая часть является отходом;

- отрезные штампы, когда одна деталь отделяется от другой;

б) по конструктивным признакам;

- штампы открытые, без направляющих. Эти штампы дёшевы в изготовлении и пригодны только для грубых работ, так как для них требуется увеличенный против обычной величины зазор z. Установка и центрирование матрицы относительно пуансона в этих штампах занимает много времени и зависит от состояния поверхностей направляющих ползуна пресса;

- штампы с направляющими Рис.4.1.26. Эти штампы обеспечивают большую точность воспроизведения контура детали и устанавливаются на прессе. Эта группа штампов является наиболее распространённой.

Вырубные штампы по характеру действия подразделяются на штампы: простого действия, последовательного действия, совмещённого действия, группового раскроя и универсальные.

и устанавливаются на прессе. Эта группа штампов является наиболее распространённой.

Вырубные штампы по характеру действия подразделяются на штампы: простого действия, последовательного действия, совмещённого действия, группового раскроя и универсальные.

В

вырубном штампе простого

действия рис.4.1.26. за один ход

пресса изготовляется одна деталь

или пробивается одно отверстие.

В штампах последовательного

действия заготовка или деталь

изготовляется за два или более ходов пресса.

Штампы совмещённого действия

Рис.4.1.26. с технологической точки зрения

наиболее совершенны. За один рабочий ход пресса на них вырубается деталь по внешнему контуру и пробиваются соответствующие отверст

В штампах совмещённого действия можно не только выполнять операции вырубки, но и операции вытяжки

Штампы совмещённого действия очень дороги, их применение экономически целесообразно только при больших программах или при высоких требованиях к точности размеров детали и точности взаимного расположения вырубаемых в ней контуров.

В штампах группового раскроя за один ход пресса вырубается несколько деталей одновременно. Применение таких штампов повышает производительность труда и снижает стоимость деталей. Производительность труда увеличивается в результате сокращения времени на переналадку пресса, так как штамп группового раскроя устанавливается один раз на всю группу деталей, в то время как при применении одиночных штампов для каждой детали необходимо производить наладку пресса. Технологическая себестоимость деталей уменьшается за счёт снижения общих расходов на изготовление оснастки и лучшего использования материала. В таких штампах можно получать одновременно крупные и мелкие детали, что значительно повышает коэффициент использования материала. Все штампы проектируются на изготовление деталей определённой формы, поэтому их применение при малой программе производства или быстрой смене объектов производства не всегда рационально.

В промышленности для изготовления деталей с требуемой точностью при незначительной их себестоимости применяются универсальные штампы. Универсальный штамп позволяет изготовлять детали за несколько ходов пресса по элементам. Рабочие органы универсального штампа ( матрица и пуансон) имеют прямолинейные формы. Точность взаимного положения матрицы и пуансона обеспечивается направляющими колоннами, аналогично штампам последовательного действия. Заготовка устанавливается на нижней плите штампа в требуемое положение по регулируемым направляющим. При перемещении пуансона производится отрезание одной части заготовки.

На рис. 4.1.27. приведена схема вырубки по отдельным переходам деталей А, Б и В. Деталь А вырубается за четыре перехода, а детали Б и В – за три перехода.

Рис. 4.1.27.

Оборудование листовой, штамповки. Наиболее распространенным при листовой штамповке оборудованием являются кривошипные прессы, которые разделяются на прессы простого и двойного действия.

Для повышения производительности труда прессы для листовой штамповки оснащают устройствами, механизирующими подачу заготовки к рабочему инструменту и удаление отштампованных деталей из пресса.