- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

4.1.3. Ковка

Одним из видов горячего деформирования является ковка. Ковкой получают заготовки подвергаемые последующей механической обработке, а заготовки называют поковками. Процесс ковки осуществляется последовательным деформированием нагретой заготовки Рис. 4.1.5. где инструмент 2 последовательно воздействует на заготовку 1.

Рис.4.1.5.

В мелкосерийном и единичном производстве ковка является экономически целесообразнее процесса штамповки. Ковкой можно получать заготовки как большой (до 250 т.), так и малой массы.

Основными операциями ковки являются: осадка Рис.4.1.6..(а), высадка Рис.4.1.6. (б)

а б в г

д е ж з

Рис.4.1.6.

протяжка Рис.4.1.6. (в,г), раскатка на оправке Рис. 4.1.6 (г), прошивка Рис.. 4.1.6 (е), гибка Рис. 4.1.6.(ж), скручивание Рис. 4.1.6.(з)

Осадка – операция, связанная с увеличением площади поперечного сечения заготовки.

Высадка - разновидность процесса осадки, при которой материал осаживается только на определённой части длины заготовки.

Протяжка – операция, связанная с увеличением длины заготовки за счёт изменения площади поперечного сечения. Протяжка производится бойками, имеющими плоскую Рис. 4.1.6 . (в) или профилированную Рис.4.1.6. (г) рабочие поверхности.

Раскатка – операция, связанная с увеличением диаметра кольцевой заготовки за счёт уменьшения площади сечения. Кольцевая заготовка 3, вместе с цилиндрической оправкой 2, устанавливаются на опоры 1. Ударами бойка 4 заготовка деформируется до требуемого размера.

Прошивка – операция, связанная с формированием в заготовке углублений или сквозных отверстий.

Гибка – операция, связанная с изгибом заготовки до заданного профиля.

С кручивание

– операция, связанная с приданием

заготовке спиральной формы относительно

продольной оси.

кручивание

– операция, связанная с приданием

заготовке спиральной формы относительно

продольной оси.

Ковка производится на ковочных молотах и ковочных прессах. Молоты бывают динамического и ударного действия. Металл заготовки деформируется за счёт энергии падающих частей молота.

На Рис.4.1.7. приведена схема пневматического молота Конструкция молота состоит: из: станины10, установленной на бетонном фундаменте, в котором вмонтирован массивный шабот (наковальня) 1, с закреплённым на нём нижним бойком 2. Верхний боёк 3 крепится

Рис.4.1.7. а штоке поршня 4, который перемещается по

рабочему цилиндру 5. Полость рабочего цилиндра связана через золотники 6 и 7 с полостью цилиндра компрессора 9.

Поршень компрессорного цилиндра перемещается шатуном 14 и кривошипом 15 от электродвигателя 13 через шестерни 11 и 12 редуктора.

4.1.3. Прессование

При изготовлении авиационных конструктивных элементов планера самолета широкое применение находят специальные профили, применяемые для изготовления корпусных деталей. В отличие от профилей, получаемых прокаткой, прессованные профили и детали планера имеют более сложное сечение. Процесс прессования является одним из видов обработки металлов

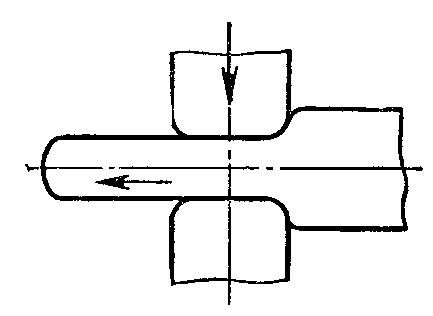

давлением и позволяет изготавливать не только сплошные профили, но и полые. В качестве исходной заготовки используется прокат, в случае, когда изготавливают полые детали типа труб или замкнутых профилей, в заготовке прошивается отверстие. На Рис.4.1.8.(а) приведена схема прессования, полого, профиля.

а б

Рис.4.1.8.

На корпусе пресс-формы жестко закреплена матрица 3, имеющая окно (отверстие) соответствующее внешнему профилю прессуемой детали. В цилиндрическую полость корпуса пресс-формы закладывается горячая заготовка 2 с отверстием, в которое входит игла 4 пуансона 1. Между пуансоном и заготовкой устанавливают пресс-шайбу обеспечивающую минимальный зазор между стенками цилиндрической поверхности пресс-формы. При перемещении пуансона металл выдавливается в зазор между матрицей и иглой пуансона.

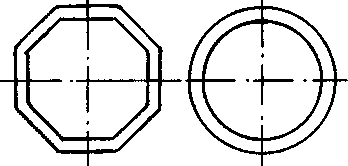

Прессованием изготавливают изделия из алюминиевых сплавов, углеродистых, конструкционных, коррозионно-стойких и других сталей. При прессовании толщина стенок профиля может составлять 2-2,5 мм, а точность выше, чем при прокатке. К недостаткам метода относятся: большие отходы металла и износ инструмента. На рис.4.1.8. (б) приведены некоторые виды профилей получаемых прессованием.