- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

4.2.4. Литье в оболочковые формы.

Этот способ литья является разновидностью литья в разовые песчаные

формы, обеспечивает получение отливки с высоким качеством поверхности.

Оболочковые формы изготовляют из смеси, которая состоит из кварцевого

песка и синтетической смолы (6—7% фенолформальдегидной) в виде порошка.

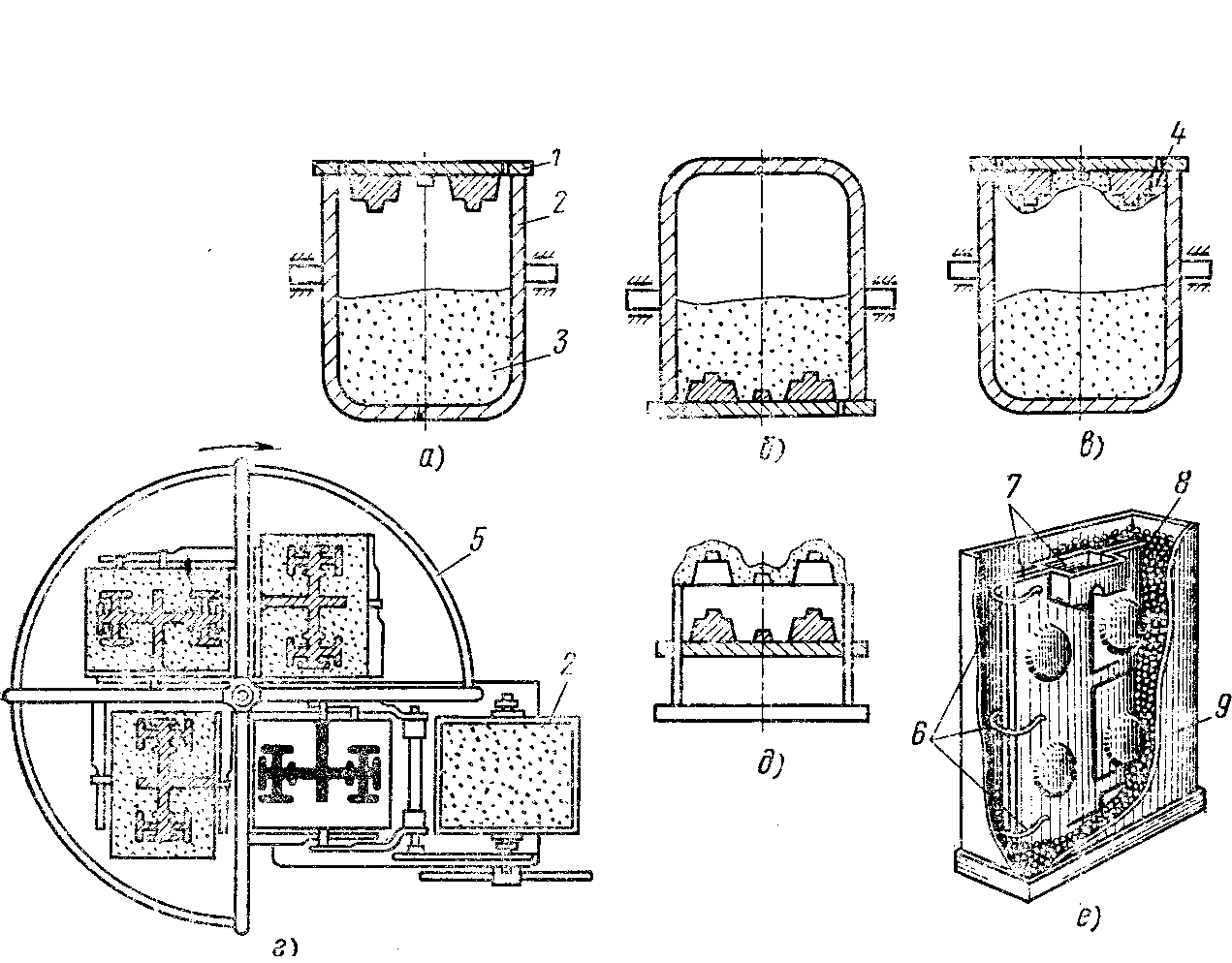

Рис. 3.2.5.

Фенолформальдегидная смола при 70° С размягчается, а при температуре свыше 120° С плавится, превращаясь в жидкую клейкую массу. Через несколько секунд и по мере увеличения температуры смола становится твердой и вторичному расплавлению не поддается. При 450°С смола начинает выгорать. На свойстве смолы переходить из жидкого состояния в необратимое твердое состояние основаны способы получения оболочковых форм. Формовочную смесь 3 засыпают в бункер 2 (рис. 3.2.5, а) и накрывают нагретой металлической плитой 1 с укрепленными на ней металлическими моделями отливок. При повороте бункера на 180° (рис. 3.2.5, б)

модельная плита оказывается внизу, под формовочной смесью. Частицы смолы вблизи нагретой модели и плиты начинают плавиться и обволакивать отдельные зерна песка, связывая их между собой. Образовавшаяся оболочка 4 прилипает к поверхности моделей и плиты. Толщина этой оболочки зависит от температуры модельной плиты и времени выдержки ее под засыпкой. Через 25 с толщина оболочки достигает 6—8 мм, после чего бункер возвращают в исходное положение. Плита при этом оказывается вверху, избыток смеси, состоящей из песка и оставшейся неоплавленной смолы, осыпается вниз бункера (рис. 3.2.5, в). Модельную плиту вместе с оболочкой снимают с бункера и помещают в электропечь (рис. 3.2.5, г) или газовую печь для полного затвердевания оболочки 4. Через 4 мин плиту вынимают из печи и укладывают на стол специального съемочного механизма (рис. 3.2.5, д). С помощью толкателей, проходящих черен отверстия в плите и упирающихся в оболочку, отделяют оболочку от плиты и поднимают последнюю. С толкателей оболочка снимается и направляется на сборку. Две половины оболочки склеивают и соединяют скобой 6 (рис. 3.2.5, е). Полученную оболочковую форму заливают сплавом в вертикальном или горизонтальном положении через литниковую систему 7. Оболочковая форма из песчано-смоляной смеси после заливки металлом легко разрушается, освобождая отливку.

Для крупных отливок из-за опасности прорыва металла во время заливки оболочковые формы помещают в опоку 9 и засыпают чугунной дробью 8. В промышленности внедрены мпогопозиционные карусельные автоматы для изготовления оболочковых форм.

Литье по выплавляемым моделям. Этим способом литья изготовляли литые скульптуры много столетий назад. В машиностроении его начали применять в 40-х годах нашего столетия.

4.2.5. Литье под давлением .

Этот способ литья применяют в массовом производстве (так как стойкость пресс-форм высока) тонкостенных отливок из сплавов цветных металлов. При данном способе литья достигаются большая точность размеров отливок и высокое качество поверхности, не требуется механической обработки. Этот способ литья очень производителен (200—400 циклов в час). При литье под давлением формы выполняют стальными; они имеют более сложную конструкцию и большую точность, чем кокили, поэтому и стоимость их выше. Применяют только неразъемные металлические стержни. Использование песчаных стержней исключено, так как струя металла может их разрушить. Струя металла подается под большим давлением и скоростью. При этом газы из полости формы не успевают удалиться, что приводит к образованию в толстостенных отливках газовой пористости. Принцип заполнения пресс-формы, при литье под давлением на машинах с горизонтальной камерой сжатия, приведен на схеме рис. 3.2.6. Металл заливается в заливочное окно 3 (позиция 1) камеры сжатия ковшом 4. Поршнем 5 сплав под давлением заполняет пресс-форму. После затвердевания сплава в пресс-форме извлекают металлический стержень 2, формирующий полость в отливке. Открывают пресс-форму и выталкивателем 6 удаляют отливку.

Пресс-форма — сложное приспособление, состоящее из 30—100 деталей, в зависимости от конструктивных особенностей отливки. Рабочая часть пресс-формы выполнена из вкладышей. Металлические стержни для образования отверстий в отливке устанавливаются и извлекаются автоматически с помощью приспособления.

Сплав заливается в камеру прессования. При прессовании струя металла,

п роходя

через литниковые каналы, заполняет

полость пресс-формы. При раскрытии

пресс-формы отливка выталкивается

толкателем и проходя через литниковые

каналы, заполняет полость пресс-формы.

При раскрытии пресс-формы отливка

выталкивается толкателем.

роходя

через литниковые каналы, заполняет

полость пресс-формы. При раскрытии

пресс-формы отливка выталкивается

толкателем и проходя через литниковые

каналы, заполняет полость пресс-формы.

При раскрытии пресс-формы отливка

выталкивается толкателем.

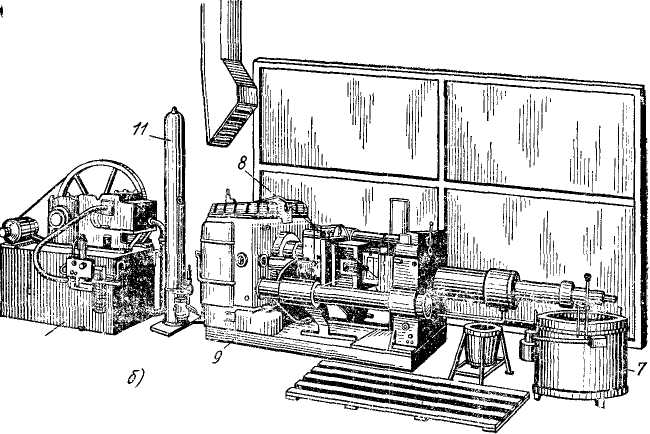

Рис.3.2.6.

Машины

для литья под давлением являются сложными

техническими устройствами. Машина 9

(рис. 3.2.7) состоит из корпуса, направляющих,

гидравлических цилиндров, которые

приводят в движение половины пресс-формы

8 и металлические стержни, а также создают

давление (30—100 МН/м2) для прессования

металла. В гидравлические цилиндры

поступает жидкость под давлением от

насоса 10 через аккумулятор 11. Рабочий

зачерпывает ложкой жидкий сплав из

раздаточной печи 7 и заливает его в

камеру сжатия, или применяют

автоматическую дозировку металла при

заливке. Затвердевшая отливка

автоматически выталкивается после

открытия пресс-формы.

Машины

для литья под давлением являются сложными

техническими устройствами. Машина 9

(рис. 3.2.7) состоит из корпуса, направляющих,

гидравлических цилиндров, которые

приводят в движение половины пресс-формы

8 и металлические стержни, а также создают

давление (30—100 МН/м2) для прессования

металла. В гидравлические цилиндры

поступает жидкость под давлением от

насоса 10 через аккумулятор 11. Рабочий

зачерпывает ложкой жидкий сплав из

раздаточной печи 7 и заливает его в

камеру сжатия, или применяют

автоматическую дозировку металла при

заливке. Затвердевшая отливка

автоматически выталкивается после

открытия пресс-формы.

Рис.3.2..7.

Применяют промежуточный способ между литьем в кокиль и литьем под давлением — литье под низким давлением.