- •Лекция № 2

- •Лекция № 3

- •Лекция № 4 Геометрические характеристики крыла.

- •Лекция № 5

- •Оперение самолета

- •Лекция № 7

- •Конструкция фюзеляжа.

- •Лекция № 9

- •9.1 Силы, действующие на шасси

- •9.2. Основные части и силовые схемы шасси

- •Лекция №10

- •Турбореактивный двигатель

- •Двухконтурный турбореактивный двигатель

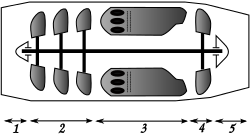

Турбореактивный двигатель

Схема турбореактивного двигателя: 1 — входное устройство; 2 — осевой компрессор; 3 — камера сгорания; 4 — рабочие лопатки турбины; 5 — сопло.

В полёте поток воздуха тормозится во входном устройстве перед компрессором, в результате чего его температура и давление повышается. На земле во входном устройстве воздух ускоряется, его температура и давление снижаются.

Проходя через компрессор, воздух сжимается, его давление повышается в 10—45 раз, возрастает его температура. Компрессоры газотурбинных двигателей делятся на осевые и центробежные. В наши дни в двигателях наиболее распространены многоступенчатые осевые компрессоры. Центробежные компрессоры, как правило, применяются в малогабаритных силовых установках.

Далее сжатый воздух попадает в камеру сгорания, в так называемые жаровые трубы, либо в кольцевую камеру сгорания, которая не состоит из отдельных труб, а является цельным кольцевым элементом. В наши дни кольцевые камеры сгорания являются наиболее распространёнными. Трубчатые камеры сгорания используются гораздо реже, в основном на военных самолётах. Воздух на входе в камеру сгорания разделяется на первичный, вторичный и третичный. Первичный воздух поступает в камеру сгорания через специальное окно в передней части, по центру которого расположен фланец крепления форсунки и участвует непосредственно в окислении (сгорании) топлива (формировании топливно-воздушной смеси). Вторичный воздух поступает в камеру сгорания сквозь отверстия в стенках жаровой трубы, охлаждая, придавая форму факелу и не участвуя в горении. Третичный воздух подаётся в камеру сгорания уже на выходе из неё, для выравнивания поля температур. При работе двигателя в передней части жаровой трубы всегда вращается вихрь раскалённого газа (что обусловлено специальной формой передней части жаровой трубы), постоянно поджигающего формируемую топливовоздушную смесь, происходит сгорание топлива (керосина), поступающего через форсунки в парообразном состоянии.

Газовоздушная смесь расширяется и часть её энергии преобразуется в турбине через рабочие лопатки в механическую энергию вращения основного вала. Эта энергия расходуется, в первую очередь, на работу компрессора, а также используется для привода агрегатов двигателя (топливных подкачивающих насосов, масляных насосов и т. п.) и привода электрогенераторов, обеспечивающих энергией различные бортовые системы. Основная часть энергии расширяющейся газовоздушной смеси идёт на ускорение газового потока в сопле и создание реактивной тяги. Чем выше температура сгорания, тем выше КПД двигателя. Для предупреждения разрушения деталей двигателя используют жаропрочные сплавы, оснащённые системами охлаждения, и термобарьерные покрытия.

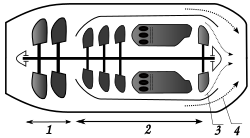

Двухконтурные двигатели

Дальнейшее повышение эффективности двигателей связано с появлением так называемого внешнего контура. Часть избыточной мощности турбины передаётся компрессору низкого давления на входе двигателя.

Двухконтурный турбореактивный двигатель

5

5

Схема турбореактивного двухконтурного двигателя (ТРДД) со смешением потоков: 1 — компрессор низкого давления; 2 — внутренний контур; 3 — выходной поток внутреннего контура; 4 — выходной поток внешнего контура; 5 – камера смешения

В турбореактивном двухконтурном двигателе (ТРДД) воздушный поток попадает в компрессор низкого давления, после чего часть потока проходит по обычной схеме через турбокомпрессор, а остальная часть (холодная) проходит через внешний контур и выбрасывается без сгорания, создавая дополнительную тягу. В результате снижается температура выходного газа, снижается расход топлива и уменьшается шум двигателя. Отношение количества воздуха, прошедшего через внешний контур, к количеству прошедшего через внутренний контур воздуха называется степенью двухконтурности (m). При степени двухконтурности <4 потоки контуров на выходе, как правило, смешиваются и выбрасываются через общее сопло, если m>4 — потоки выбрасываются раздельно, так как из-за значительной разности давлений и скоростей смешение затруднительно.

Двигатели с малой степенью двухконтурности (m<2) применяются для сверхзвуковых самолётов, двигатели с m>2 для дозвуковых пассажирских и транспортных самолётов.

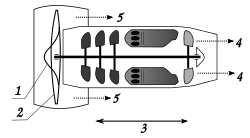

Турбовентиляторный двигатель

Схема турбореактивного двухконтурного двигателя без смешения потоков (Турбовентиляторного двигателя): 1 — вентилятор; 2 — защитный обтекатель; 3 — турбокомпрессор; 4 — выходной поток внутреннего контура; 5 — выходной поток внешнего контура.

Турбовентиляторный реактивный двигатель (ТВРД) — это ТРДД со степенью двухконтурности m=2—10. Здесь компрессор низкого давления преобразуется в вентилятор, отличающийся от компрессора меньшим числом ступеней и большим диаметром, и горячая струя практически не смешивается с холодной.

В зависимости от назначения двигателя величина тяги и мощность авиационных ГТД изменяются в широких пределах. Они определяют расход воздуха, расход топлива, габаритные размеры и массу ГТД. Указанные абсолютные параметры используются при проектировании летательного аппарата и для определения его летно-технических характеристик.

ЛЕКЦИЯ № 14

Топливная система и масляная система самолёта

Топливная система предназначена для размещения запаса топлива, обеспечивающего полет JIA на заданную дальность или с заданной продолжительностью, и бесперебойной подачи его к двигателям в необходимом количестве и под достаточным давлением. Топливные системы на некоторых ЛА выполняют вспомогательные функции: охлаждение бортовых систем, балансировку ЛА и др.

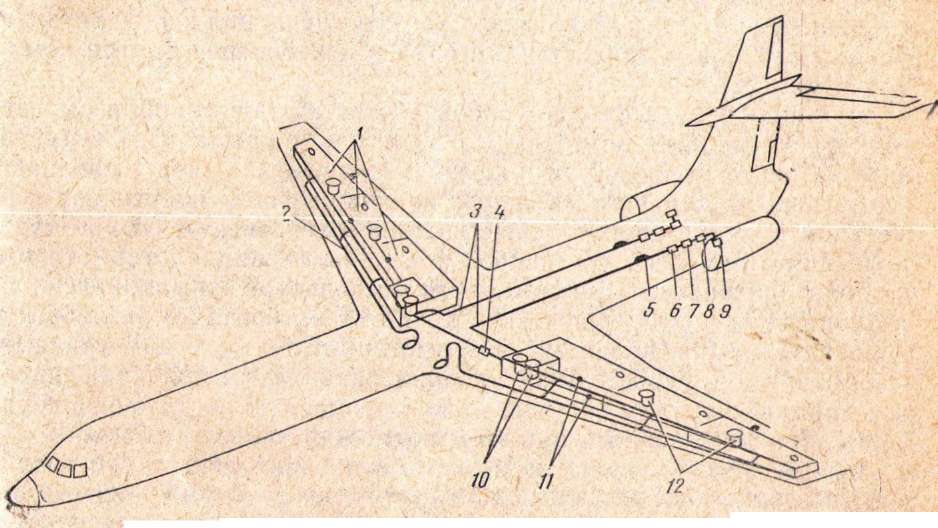

Топливная система (рис. 14.1) включает следующие основные элементы:

баки или отсеки самолета, в которых размещается необходимый для полета запас топлива;

краны управления питанием (переключением баков);

краны экстренного отключения подачи топлива к двигателям (пожарные краны);

Рис. 14.1. Схема топливной системы самолета:

1 — топливные баки; 2— дренажный трубопровод; 3 — трубопроводы подачи топлива к двигателям; 4 — кран перекрестного питания двигателей топливом; 5 — перекрывной кран; 6 — фильтр; 7 — топливно-масляный радиатор; 8 — расходомер; 9 — топливный насос двигателя; 10— насосы подкачки; 11 — обратные клапаны; 12 — заливные горловины

краны для слива отстоя топлива из разных точек системы;

фильтры для очистки топлива;

насосы, подающие топливо к двигателям и перекачивающие топливо из одних баков в другие;

Кроме того приборы контроля количества, расхода и давления топлива; трубопроводы для подачи топлива к двигателям, соединения баков с атмосферой и т. д.

Баки требуются для размещения топлива, запасы которого на современных самолетах могут достигать многих десятков тонн, и устанавливаются в крыле и реже в фюзеляже. Применяют три типа топливных баков: жесткие, мягкие и баки-кессоны.

Жесткие баки изготавливают, как правило, из легких алюми- ниевомарганцевых сплавов, которые допускают глубокую штамповку и выколотку, хорошо свариваются, обладают большой эластичностью и устойчивостью против коррозии. Для придания бакам необходимой прочности и жесткости они имеют каркас из продольных и поперечных перегородок и профилей. Поперечные перегородки одновременно служат для уменьшения ударов, возникающих в результате перемещения топлива внутри бака при полете с ускорением. Баки малых размеров могут не иметь внутренних перегородок.

Широко распространены мягкие баки. Они проще в эксплуатации, более долговечны, имеют меньшую массу. Выполняют мягкие баки из специальной резины или пластических материалов. Тонкие резиновые баки выклеивают на болванках из ткани и одного или двух слоев резины из синтетического полисульфидного (тиоколового) каучука. В такие баки вклеивают резино-металлическую арматуру: фланцы для датчиков топливомера, заправочные горловины, соединительные патрубки, гнезда замков крепления и т. д. Устанавливают резиновые тонкостенные баки в контейнерах внутри крыла или фюзеляжа.

Бак-кессон представляет собой соответствующим образом загерметизированный внутренний объем части крыла. Его герметизируют синтетическими пленками. Заклепочный шов выполняют герметичным, для чего заклепки предварительно покрывают герметиком. Окончательная герметизация обеспечивается многократным покрытием всей внутренней поверхности жидким герметиком, вулканизирующимся при комнатной температуре.

Крышки эксплуатационных люков баков-отсеков крепятся на болтах с резиновыми уплотнительными кольцами и герметичными (глухими) гайками. Несмотря на трудности герметизации баки-отсеки получили широкое применение, так как в них можно разместить достаточное количество топлива и занять при этом возможно меньший объем.

Краны, устанавливаемые в системе питания двигателей топливом, позволяют управлять подачей его к двигателям от соответствующих баков (или групп баков), а также отключать подачу топлива к вышедшему из строя двигателю и т. д. В соответствии с назначением все краны делятся на перекрывные' (пожарные), кольцевания и сливные.

Перекрывные краны предназначены для перекрытия топливного трубопровода и устанавливаются за насосами с таким расчетом, чтобы при их закрытии мгновенно прекращалась подача топлива к двигателям. Краны кольцевания обеспечивают питание топливом всех двигателей при выходе части насосов из строя. Сливные краны служат для слива топлива или его отстоя из баков, фильтров и т. д.

Фильтры топливных систем предназначены для защиты карбюраторов, агрегатов непосредственного впрыска, командно-топливных агрегатов и других элементов топливорегулирующей аппаратуры от попадания в них твердых частиц. Хотя топливо, заправляемое в баки, фильтруется и баки защищаются от попадания в них механических примесей, но в процессе эксплуатации возможно образование продуктов коррозии трубопроводов и агрегатов топливной системы, кусочков резиновых прокладок и т. д. Наличие самого незначительного количества воды в топливе резко повышает его коррозирующие свойства и, кроме того, может привести к засорению трубопроводов в случае появления льда при низких температурах. Особенно опасно выпадание влаги и образование льда в трубопроводах топливных систем современных высотных самолетов, которые за короткое время могут набрать большую высоту, в результате чего образование конденсата резко ускоряется. В топливных системах применяют сетчатые металлические, шелковые, щелевые, металлокерамические, бумажные и механические фильтрующие устройства.

Насосы топливной системы служат для подачи топлива к двигателям в полете на всех высотах, при любых эволюциях из всех баков или групп баков.

Насосы по назначению разделяют на подкачивающие и перекачивающие, а по типу привода — с приводом от авиадвигателя и с автономным приводом, как правило, от электродвигателя. Из большого разнообразия конструкций и типов насосов наибольшее распространение получили центробежные насосы низкого давления, поршневые и шестеренные — высокого давления.

На современных самолетах обычно устанавливают два насоса подкачки, один из которых с электрическим приводом размещают в топливном расходном баке или в начале трубопровода подачи топлива, а другой с приводом от авиадвигателя — в конце трубопровода перед насосом подачи (высокого давления). Такая установка насосов обеспечивает надежное питание двигателей топливом.

Насосы перекачки предназначены для перекачки топлива из тех баков, из которых оно должно вырабатываться в первую очередь, в баки расходные, т. е. в баки, из которых топливо направляется непосредственно к двигателям. Выработка топлива из разных баков или групп их диктуется необходимостью сохранить строго определенную центровку самолета в течение всего полета и обеспечить нужную разгрузку крыла.

Трубопроводы топливной системы, обеспечивающие подачу топлива к двигателям, сообщение баков с атмосферой, заправку топлива под давлением, выполняют чаще всего

из алюминиевого сплава и шлангов с соединительной арматурой. Наиболее распространён

ное соединения трубопроводов следующие : дюритовое ( гибкое на стяжных хомутах) и

ниппельное ( жесткое).

В последнее время широкое применение нашли гибкие металлические рукава, которые хорошо сопротивляются вибрационным перегрузкам, удобны при монтаже, относительны

легки.

Выработка топлива из баков осуществляется самолётными подкачивающими насосами,

давление на входе из которых должно быть больше минимально допустимого, на которое

настроен датчик сигнализатора давления. За насосом установлен обратный клапан, препятствующий обратному движению топлива, которое возможно в сложном трубопроводе. Перекрывной кран предназначен для быстрого прекращения поступления топлива и отключения топливной системы от двигателей. Пожарный кран применяется для экстренного прекращения подачи топлива ( например, при пожаре двигателя)

МАСЛЯНЫЕ СИСТЕМЫ АВИАДВИГАТЕЛЕЙ

Надежность работы силовой установки зависит от условий смазки трущихся деталей двигателя и достаточного отвода тепла от его агрегатов и деталей. Смазка трущихся

деталей и поверхностей, необходима для отвода тепла, удаления продуктов износа,

предохранения их от коррозии.

Даже кратковременное прекращение подачи масла приводит к быстрому перегреву

двигателя, разрушению подшипников, заклиниванию ротора ТРД, обрыву шатунов,

если двигатель поршневой.

Масло в силовых установках используется, кроме того, и качестве рабочей жидкости

в различных автоматических устройств авиадвигателе: командно-топливных агрегатов,

регуляторов оборотов, механизмов управления воздушными винтами.

Системы смазки современных авиадвигателей состоят из внешних и внутренних участков

Внешний относится к оборудованию силовой установки, а внутренний относится к двигателю.

В масляную систему входит бак для размещения необходимого запаса масла, радиатор охлаждающий масло, а также насосы, подающие масло во внутреннюю систему смазки и

насос откачивающий масло из двигателя в радиатор в бак, сливной кран, термометры,

манометры и трубопроводы.

Распространение получили две схемы масляной системы: одноконтурная и двухконтурная.

В первой масло циркулирует по схеме : бак – двигатель – радиатор – бак .

Во второй масло движется по пути двигатель – радиатор – двигатель, а из бака идет только подпитывающая, необходимая для пополнения расхода, часть масла.

Одноконтурные масляная система находит преимущественное распространение на самолётах с поршневыми и турбореактивными двигателями, а двухконтурная на самолётах

с турбовинтовыми и двухконтурными турбореактивными двигателями. ( ДТРД )

Масляные системы многодвигательных самолётов могут быть раздельными, т. е. индивидуальными для каждого двигателя, и очень редко

ЛЕКЦИЯ № 15

СИСТЕМЫ ВСПОМОГАТЕЛЬНОГО УПРАВЛЕНИЯ

Гидравлическая система

Мышечной силы и мощности экипажа недостаточно, чтобы производить выпуск и уборку шасси, поворот передней стойки шасси, управлять механизацией крыла и т. п. Для этих целей на самолете используют системы с привлечением внешних источников энергии. Эти системы представляют собой сочетание источников энергии, исполнительных механизмов, элементов управления, при помощи которых задается характер движения исполнительных механизмов и проводки управления. В настоящее время на JIA наибольшее распространение получили системы, использующие: электрическую энергию (электродвигательный привод, электромагнитный привод); энергию жидкости, подаваемой под давлением (гидравлический привод); энергию сжатого воздуха (пневматический привод). Кроме того, могут быть использованы энергия взрыва (пиротехнический привод), энергия встречного потока воздуха, энергия натяжения пружин и пр.

Выбор источника энергии и структуры системы определяется конкретными требованиями к ней. В ряде случаев оправдано применение смешанных систем, в которых используются одновременно различные виды энергии (например, электрогидравлический привод). Гидравлический привод применяют в тех устройствах, где требуется развить большую силу или мощность, а электрический — в командных устройствах. Электрическое управление агрегатами гидравлических систем уменьшает их массу, упрощает монтаж, уменьшает количество трубопроводов, проходящих через герметическую кабину.

Любая энергетическая система при достаточном запасе мощности должна сохранять работоспособность независимо от условий полета (высоты, температуры, давления, перегрузки и т. п.), обладать достаточным быстродействием при передаче силового импульса, иметь малую массу, быть компактной по объему, простой в производстве и эксплуатации, иметь достаточно высокий к. п. д.

Гидравлические системы — набор механизмов и устройств, соединенных трубопроводами, предназначенный для передачи энергии на расстояние с помощью жидкости. Принцип действия гидравлических передач основан на текучести и практической несжимаемости жидкости, которая, будучи заключенной в жесткий трубопровод, способна передавать усилия как жесткий стержень. Скорость передачи усилия практически равна скорости распространения звука в данной жидкости (1000—1200 м/с). Используемые в гидравлических передачах жидкости должны удовлетворять следующим основным требованиям:

малое изменение вязкости в диапазоне температур —60° — + 120° С для дозвуковых самолетов, и 500° С для сверхзвуковых самолетов;

хорошие смазывающие способности по отношению к материалам трущихся пар и уплотнений;

нейтральность к применяемым материалам, покрытиям, уплотнениям;

высокая устойчивость к механической и химической деструкции и окислению в условиях применяемых температур;

малая растворимость воздуха и воды;

отсутствие нестабильных составных частей, выделяющихся в виде отложений на деталях;

высокий коэффициент теплопроводности, теплоемкости и малый коэффициент термического расширения;

малая стоимость.

В гидравлических системах JTA применяют жидкости АМГ-10 (на нефтяной основе),

7-50с-3 и НГЖ-4 (на синтетической основе).

Замечательным свойством гидравлических передач является возможность в большом диапазоне плавно и бесступенчато регулировать силу, скорость и мощность.

Усилие, создаваемое гидроприводом, определяется как произведение давления жидкости р на площадь поршня S: F= pS. Изменяя давление и площадь, можно получать сколь угодно большие и малые усилия.

Скорость гидропривода зависит от подачи жидкости насосом в исполнительные механизмы: чем подача больше, тем больше скорость. Мощность гидропривода зависит от давления р и подачи Q: N = pQ.

Источником давления и расхода в гидравлической системе являются насосы, привод которых осуществляется авиадвигателем или электродвигателем. Рабочее давление в гидравлических системах самолетов равно 15—21 МПа( 210 кг/см2 ) и имеет тенденцию к увеличению. Сравнивая с механическими передачами гидропередачи, следует заметить, что вместо сложных кинематических цепей, образованных валами, тягами, качалками, ремнями, цепями и т. п., они используют трубопроводы, практически не оказывающие воздействия на опоры. Трубопроводы занимают мало места, а их расположение относительно приводимых в действие механизмов (гидромоторов и силовых цилиндров) может быть произвольным.

Основными элементами гидросистемы является бак, силовой цилиндр, распределитель жидкости, предохранительный клапан, насос и трубопроводы. Гидрожидкость забирается из бака насосом и через распределитель подаётся в в ту или иную полости силового цилиндра. Воздействуя на поршень в силовом цилиндре, жидкость перемещает его влево, совершая работу, например уборку шасси самолета. Из противоположной полости цилиндра гидрожидкость через распределительный кран вытесняется, попадая в гидробак.

Гидравлическая система предназначена для обеспечения управления самолётом на всех этапах полёта, уборки-выпуска шасси, торможения самолёта. Для повышения надёжности полёта самолёта гидравлическая система выполнена в виде 3-х независимых систем со своим наддувом и дренажом гидравлических баков( например для самолета ТУ-154).

Каждая гидравлическая система имеет свои источники давления:

ГС №1 - Два гидравлических насоса НП-89, которые установлены на 1 и 2 двигателях.

ГС №2 - Один гидравлический насос НП-89 на 2 двигателе и одну НС-46 в отсеке гидравлической системы.

ГС №-3 - Один гидравлический НП-89 на 3 двигателе и одну НС-46 в отсеке гидравлических систем.

Каждая из гидравлических систем имеет свой гидравлический аккумулятор. Управление и контроль за гидравлическими системами осуществляется с пульта бортинженера. Каждая из 3-х гидравлических систем обслуживает свои потребители. Все три гидравлические системы выполнены однотипно и условно подразделяются на три части:

-Система наддува гидравлических баков.

-Гидравлическую систему до потребителей.

-Потребители гидравлической энергии.

ПРОТИВООБЛЕДЕНИТЕЛЬНЫЕ СИСТЕМЫ

Образование во время полета на поверхности различных час тей самолета ледяных наростов представляет большую опасность, Обледенение уменьшает подъемную силу самолета и увеличивас его лобовое сопротивление, мешает работе органов управлени? ухудшает пилотам видимость, увеличивает вибрацию и нагрузи отдельных элементов планера. Вызывая увеличение потребной дл> полета мощности, обледенение приводит, одновременно, к снижению располагаемой мощности вследствие уменьшения живого сечения воздухозаборников двигателей и значительных потерь скоростного напора воздуха, поступающего в двигатель.

Обледенение воздушного винта вызывает резкое уменьшение к. п. д. Кроме того, нарушается весовая и аэродинамическая балансировка винта, приводящая к тряске двигателей. Тряска вызы вает дополнительные динамические напряжения в конструкции самолета, а также неприятные физиологические воздействия на экипаж и пассажиров. Отрывающиеся от лопастей куски льда могут повредить обшивку фюзеляжа и крыла. Поэтому эффективная защита самолета от обледенения — одна из важных задач, и в настоящее время противообледенительные устройства на самолете обязательны.

Существуют два основных метода борьбы с обледенением — пассивный и активный. Пассивный предусматривает вывод самолета из зоны обледенения. Вполне очевидно, что пассивный метод не удовлетворяет требованиям безопасности и регулярности полетов. Активные методы борьбы с обледенением по характеру воздействия можно разделить на механические, химические и термические.

Механические методы защиты основаны главным образом на применении надувающихся резиновых протекторов, которые монтируются на передней кромке крыла и оперения. Внутри протекторы имеют продольные камеры, куда попеременно поступает сжатый воздух. Противообледенительное устройство включается и действие после образования льда на передней кромке. Вначале надувается центральный протектор и ломается лед, затем надуваются два остальных, и надломленный лед отрывается и сносится воздушным потоком.

Химический метод основан на применении различных веществ в виде жидкости или пасты, способных в разных пропорциях с водой образовывать смесь, которая замерзает лишь при температуре значительно ниже 0°С. Защищаемая часть самолета покрывается каким-либо пористым материалом, например специально обработанной кожей, металлокерамическим листом или прутком. Через поры этих элементов подается жидкость, которая растворяет лед. В некоторых случаях защищаемая поверхность обливается антиобледенительной жидкостью. В результате сцепление между льдом иповерхностью профиля уменьшается, и отложившийся лед сдувается воздушным потоком. Этот метод применяется как для устранения, так и предупреждения обледенения. Жидкостью, применяемой в таких противообледенительных устройствах, может быть спирт, спиртоглицериновые смеси и др. Химические методы широко используют в борьбе с обледенением стекол фонаря кабины пилотов и воздушных винтов.

Термические системы могут применяться как для предупреждения, так и устранения обледенения. Работа термических противообледенительных устройств основана на нагреве защищаемой поверхности самолета до температуры, исключающей возможность ее обледенения.

В зависимости от способа защиты поверхностей самолета различают электротермические и воздушно-тепловые противообледенительные системы. В первых в качестве источника тепла используют электричество, во вторых — теплый воздух, воздух, смешанный с отработавшими газами, или одни отработавшие газы. Электротермический способ защиты от обледенения позволяет подавать тепло к защищаемой поверхности с перерывами.

При этом методе допускается образование небольшого количества льда на поверхности, после чего к ней подается тепло, лед подтаивает и сдувается воздушным потоком. После удаления льда обогрев прекращается, температура поверхности понижается, и лед образуется вновь. Этот процесс повторяется через определенный промежуток времени. При цикличном обогреве расход энергии на обогрев в несколько раз меньше, чем при непрерывном.

Защищаемые от обледенения поверхности обычно разбивают на отдельные секции, которые расположены симметрично на левой и правой частях крыла и оперения. Последовательное и симметричное подключение нагревательных элементов секций дает значительную экономию потребляемой противообледенительными устройствами электрической энергии, так как вместо одновременного обогрева всех секций обогревается в каждый данный момент времени лишь часть. На крыле и оперении, кроме периодически включаемых секций, могут быть непрерывно обогреваемые в условиях обледенения участки, такие как места стыка секций и передние кромки, с которых лед не может быть сброшен аэродинамическими силами.

Противообледенительный носок крыла и оперения представляет собой многослойную конструкцию, состоящую из внешней и внутренней обшивки, между которыми размещены два стеклотканевых слоя электроизоляции и нагревательный элемент. Каждый нагревательный элемент состоит из двух латунных контактных шин (плюсовой и минусовой), к которым подпаяна сетка из константа-