- •Предисловие

- •Практическая работа №1 расчет параметров рабочего тела, окружающей среды и остаточных газов.

- •1. Выбираем основные режимы работы энергетической установки:

- •2. Определить средний элементарный состав топлива.

- •3. Вычисляем значения низшей теплоты сгорания топлива.

- •4. Находим значения параметров рабочего тела.

- •5. Определяем количество горючей смеси.

- •6. Находим количество отдельных компонентов продуктов неполного сгорания

- •7. Параметры окружающей среды и остаточных газов.

- •Пример расчета Тепловой расчет карбюраторного двигателя и двигателя с распределенным впрыском топлива

- •В процессе расширения и выпуска рабочим телом являются продукты сгорания топлива:

- •2. Количество горючей смеси (m1):

- •3. Количество отдельных компонентов продуктов сгорания жидкого топлива для двигателя с впрыском топлива:

- •0,4163 Кмоль n2/кг топлива;

- •0,0018 Кмоль o2/кг топлива;

- •4. Общее количество продуктов сгорания жидкого топлива:

- •Практическая работа №2 расчет параметров процесса впуска и сжатия.

- •Вычисляем значения температуры подогрева свежего заряда.

- •2. Находим значения плотности заряда на впуске.

- •3. Определяем величины потери давления на впуске.

- •4. Вычисляем значение давления в конце впуска.

- •5. Находим величину коэффициента остаточных газов.

- •6. Температура в конце впуска.

- •7. Коэффициент наполнения.

- •Пример расчета параметров процесса впуска

- •Расчет процесса сжатия.

- •8. Определить средний показатель политропы сжатия.

- •9. Давление и температура в конце процесса сжатия.

- •10. Средняя мольная теплоемкость в конце сжатия.

- •Пример расчета процесса сжатия

- •Пример расчета процесса сгорания

- •Порядок расчета параметров процесса расширения и выпуска.

- •10. Процессы расширения и выпуска.

- •Расчет параметров процессов расширения и выпуска

- •Практическая работа №4 расчет индикаторных размеров рабочего цикла двигателя.

- •Определяем индикаторное давление.

- •3.Определяем величину индикаторной мощности.

- •4. Находим значение индикаторного кпд.

- •5. Вычисляем величины удельного индикаторного расхода топлива.

- •Расчет параметров процессов расширения и выпуска

- •Пример расчета индикаторных параметров рабочего цикла

- •Практическая работа №5 расчет эффективных показателей и основных размеров цилиндра и двигателя.

- •1.Среднее давление механических потерь.

- •2.Среднее эффективное давление.

- •3. Механический кпд и эффективный кпд.

- •4. Эффективная мощность.

- •5. Эффективный удельный расход топлива.

- •Пример расчета эффективных показателей двигателя

- •Порядок расчета основных параметров цилиндра и двигателя.

- •6. Литраж двигателя и рабочий объем одного цилиндра.

- •7. Диаметр цилиндра и ход поршня

- •8. Основные параметры и показатели двигателя.

- •Практическая работа №6 расчет внешней скоростной характеристики двигателя.

- •1.Эффективная мощность

- •6. Величины параметров внешней скоростной характеристики.

- •7. По расчетным точкам в масштабе построить диаграмму внешней скоростной характеристики.

- •Практическая работа №7 расчет теплового баланса двигателя.

- •Практическая работа №8 расчет динамики кривошипно-шатунного механизма.

- •Определяем величины силы давления газов.

- •Приведение масс частей кривошипно-шатунного механизма.

- •Находим значения силы инерции, действующие в кшм.

- •4. Определяем значения суммарных сил, действующие в кшм.

- •5. Вычисляем значения сил, действующие на детали кшм.

- •5. По данным таблицы строят графики.

- •Практическая работа № 9 расчет элементов поршневой группы.

- •Порядок выполнения работы. Расчет поршня

- •1. Напряжение изгиба.

- •2. Тепловые напряжения.

- •3. Напряжение сжатия.

- •4. Напряжение разрыва.

- •5. Напряжение среза кольцевой перемычки.

- •6. Максимальные удельные давления.

- •7. Правильность установления размеров диаметров головки и юбки поршня.

- •Пример расчета поршня бензинового двигателя.

- •8. Среднее давление (мПа) кольца на стенку цилиндра:

- •9. Напряжения изгиба кольца

- •10. Монтажный зазор в прямом замке поршневого кольца в холодном состоянии

- •Пример расчета поршневого кольца бензинового двигателя.

- •Порядок расчета поршневого пальца

- •11.Расчетная сила (мн), действующая на поршневой палец:

- •12. Удельное давление (мПа) пальца на втулку поршневой головки шатуна:

- •13. Удельное давление плавающего пальца на бобышки:

- •14. Напряжение изгиба пальца.

- •15. Касательные напряжения от среза пальца в сечениях.

- •16. Максимальная овализация пальца.

- •17. Напряжения, возникающие при овализации пальца на внешней и внутренней поверхностях.

- •Расчет поршневого пальца карбюраторного двигателя.

- •Практическая работа №10 расчет элементов шатунной группы

- •Порядок расчета поршневой головки

- •1. Напряжения в поршневой головке шатуна.

- •6. Напряжения в головке на внешнем и внутреннем волокнах.

- •7. Суммарная сила, сжимающая головку.

- •8. Напряжения от суммарной сжимающей силы:

- •9. Максимальное и минимальное напряжения асимметричного цикла:

- •2. Порядок расчета кривошипной головки.

- •10.Напряжение изгиба крышки головки от инерционных сил.

- •11. Напряжение изгиба крышки (мПа) с учетом совместной деформации вкладышей:

- •Пример расчета кривошипной головки шатуна карбюраторного двигателя.

- •3. Порядок расчета стержня шатуна.

- •12. Сила, сжимающая шатун.

- •13. Сила, растягивающая шатун.

- •14. Максимальные напряжения сжатия и продольного изгиба.

- •15. Минимальное напряжение, возникающее от растягивающей силы Рр.

- •Пример расчета стержня шатуна карбюраторного двигателя.

- •4. Порядок расчета шатунных болтов.

- •Практическая работа №11 расчет элементов корпуса двигателя.

- •Порядок расчета блока цилиндров.

- •Порядок расчета гильзы цилиндра.

- •1. Толщину стенки гильзы, выбранную конструктивно, проверяют по формуле, применяемой для расчета цилиндрических сосудов:

- •2. Растягивающее напряжение от действия сил газов.

- •8. Суммарные напряжения от давления газов и перепада температур:

- •Пример расчета гильзы цилиндра карбюраторного двигателя.

- •Порядок расчета головки блока цилиндров.

- •9. Напряжение разрыва

- •Порядок расчета шпилек головки блока.

- •Пример расчета шпильки головки блока карбюраторного двигателя.

- •Практическая работа №12 расчет элементов газораспределения карбюраторного двигателя.

- •Порядок расчета основных размеров проходных сечений в горловине и в клапане.

- •1. Площадь проходного сечения клапана при максимальном подъеме:

- •2. Диаметр горловины клапана

- •Основные размеры впускного кулачка.

- •4. Радиус начальной окружности

- •5. Максимальный подъем толкателя

- •Пример расчета времени-сечения клапана.

- •18. Масса движущихся деталей механизма распределения, приведенная к толкателю

- •19. Стрела прогиба, мм

- •20. Напряжения смятия, возникающие в местах контакта рабочих поверхностей кулачка и толкателя, определяют для плоского и роликового толкателей:

- •21. Напряжение изгиба

- •22. Скручивающий момент

- •23. Напряжения скручивания и суммарное

- •Пример расчета распределительного вала.

- •Практическая работа №13. Расчет элементов карбюратора.

- •Порядок расчета диффузора.

- •1. Теоретическая скорость воздуха (м/с) (без учета гидравлических сопротивлении) для любого сечения диффузора:

- •2. Действительная скорость воздуха в диффузоре

- •3. Действительный секундный расход воздуха (кг/с) через диффузор исходя из его размеров определяется уравнением

- •Порядок расчета жиклеров.

- •4.Теоретическая скорость топлива, протекающего через главный жиклер:

- •5. Теоретическая скорость топлива, протекающего через компенсационный жиклер.

- •6. Теоретическая скорость топлива, проходящего через топливный жиклер, определяется из уравнения

- •7. Секундный расход топлива

- •8. Количество воздушной эмульсии.

- •9. Диаметр топливного жиклера:

- •10. Диаметр эмульсионного (воздушного) жиклера:

- •11. Коэффициент избытка воздуха.

- •Практическая работа №14. Расчет элементов смазочной системы.

- •Расчет маслянного насоса.

- •1. Количество теплоты, выделяемой топливом.

- •2. Циркуляционный расход масла (м3/с) при заданной величине qm

- •3. Расчетная производительность насоса.

- •Расчет центрифуги.

- •12. Мощность (кВт), затрачиваемая на привод центрифуги:

- •Пример расчета центрифуги.

- •Расчет маслянного радиатора.

- •13. Количество теплоты, отводимой водой от радиатора:

- •14. Коэффициент теплопередачи от масла к воде

- •15. Количество тепла (Дж/с), отводимого маслом от двигателя:

- •16. Температура масла на входе в радиатор и на выходе из него, к:

- •17. Поверхность охлаждения масляного радиатора, омываемая водой

- •Пример расчета масляного радиатора.

- •Практическая работа №15 расчет элементов системы охлаждения.

- •Порядок выполнения работы

- •1. При жидкостном охлаждении количество отводимой теплоты (Дж/с)

- •2. Количество теплоты (Дж/с), отводимое от двигателя системой воздушного охлаждения, определяется из уравнения

- •Порядок расчета жидкостного радиатора.

- •3. Поверхность охлаждения радиатора (м2)

- •4. Коэффициент теплопередачи

- •Порядок расчета поверхности воздушного охлаждения.

- •10. Количество охлаждающего воздуха, подаваемого вентилятором.

- •11. Поверхность охлаждения ребер цилиндра

- •12. Величина коэффициента теплоотдачи, Вт/(м2 ∙ к):

- •13. Поверхность охлаждения ребер головки цилиндра

- •Литература Основные:

- •Дополнительные:

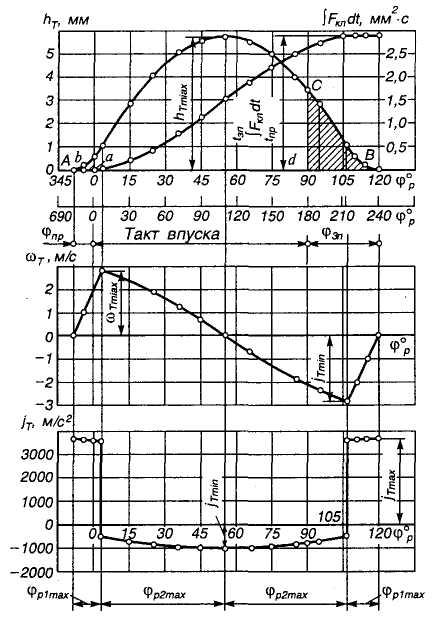

Пример расчета времени-сечения клапана.

Диаграмма

подъема толкателя (см.

рис. 2), построенная в масштабе по оси

абсцисс M![]() =

1°/мм,

по

оси ординат М

=

1°/мм,

по

оси ординат М![]() =0,1

мм/мм,

является диаграммой подъема клапана,

если изменить масштаб по оси ординат

на

=0,1

мм/мм,

является диаграммой подъема клапана,

если изменить масштаб по оси ординат

на

Мhкл=hклmax

М

/hтmax=8,92∙0,1/5,68=0,157

мм/мм.

Мhкл=hклmax

М

/hтmax=8,92∙0,1/5,68=0,157

мм/мм.

Рис 2. Диаграммы подъема, скорости и ускоренияплоского толкателя; полное время-сечение клапана.

105

11. Время-сечение клапана

![]() = MtMFFabcd,

= MtMFFabcd,

где: Mt =M /(6np)=1/(6∙2800)=5,952∙10-5 с/мм;

MF =Мhкл×2,22 dтоp=0,157∙2,22∙32,5=11,3 мм2/мм;

12. Для выпуклого кулачка

![]() =

5,952∙10-5∙11,3∙3820=2,569

мм2∙с,

=

5,952∙10-5∙11,3∙3820=2,569

мм2∙с,

где: Fabcd= 3820 мм2 — площадь под кривой подъема толкателя (см. рис. 2) за такт впуска.

13. Средняя площадь проходного сечения клапана

Fкл.ср=![]() /(t1

–

t2)=MFFabcd/lad

=11,3∙3820/90=480

мм2

=4,80

см2.

/(t1

–

t2)=MFFabcd/lad

=11,3∙3820/90=480

мм2

=4,80

см2.

14. Средняя скорость потока смеси в канале

ω'вп=vп.срFп/Fкл.ср=14,56∙47,76/4,80=145 м/с.

15. Полное время-сечение клапана

![]() =5,952∙11,3∙4280=2,878

мм2∙с,

=5,952∙11,3∙4280=2,878

мм2∙с,

где: FАВ — площадь под кривой подъема толкателя (см. рис. 2) от точки А до точки В (закрытие клапана).

Значение текущего времени-сечения клапана в зависимости от углов поворота кулачка (распределительного и коленчатого вала) представлено на рис. 2, для выпуклого кулачка подсчитано и занесено в табл.1.

ПОРЯДОК РАСЧЕТА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА.

Распределительные валы изготавливают из углеродистых (40, 45) или легированных (15Х, 12ХНЗА) сталей и легированных чугунов. При работе двигателя на распределительный вал со стороны клапанного привода действуют: сила упругости пружины Pпp.т, сила инерции деталей клапанного механизма Pjт и сила давления газов Pг.т, приведенные к толкателю.

106

16. Суммарная сила, действующая на кулачок со стороны клапанного привода:

Pт=Pпp.т+Pjт+Pг.т=(Pпp+Pг)![]() +Мгjт.

+Мгjт.

17. Наибольшая сила Рт.max передается на кулачок от выпускного клапана в начальный период его открытия (φ1= 0).

Для выпуклого кулачка

Рт.max=[Рпр.

min+![]() (рг

–

р'r)]

(рг

–

р'r)]![]() +Мт

+Мт![]() (r1

– r0),

(r1

– r0),

где: Рпр.min — сила упругости пружины при закрытом клапане, Н;

dв — наружный диаметр тарелки выпускного клапана, м;

рг — давление в цилиндре в момент начала открытия выпускного клапана для расчетного режима, Па;

р'r — давление в выпускном трубопроводе (при выпуске в атмосферу р'r ≈ р0), Па;

lкл и lт — плечи коромысла, мм;

ωк — угловая скорость вращения распределительного вала, рад/с;

r0 и r1 — соответственно радиусы начальной окружности и первого участка профиля кулачка, м;

18. Масса движущихся деталей механизма распределения, приведенная к толкателю

Мт= (mкл +mпр/3)(lкл/lт)2 + mт + mшт + m''к

где: mкл, mпр, mт, mшт и т"к — соответственно массы клапана, пружин, толкателя, штанги и коромысла, кг;

т"к ≈ mк(lкл+lт)2/(12lт2) — масса коромысла, приведенная к оси толкателя, при двуплечем рычаге с опорной стойкой в виде шпильки;

т"к ≈ mкlкл2/(3lт2) — масса коромысла, приведенная к оси толкателя, при одноплечем рычаге с опорной стойкой в виде болта (см. рис. 1).

Основным расчетом распределительного вала является расчет на жесткость, который заключается в определении стрелы прогиба у под действием суммарной силы Рт.max. Расчетная схема вала представляет собой свободно лежащую на опорах двухопорную разрезную балку, нагруженную в месте действия толкателя.

107