- •I) критерии и/или требования для принятия или непринятия результата;

- •5.2.1 Гост 9135 – 2004. «Обувь. Метод определения общей и остаточной деформации подноска и задника».

- •5.2.2 Гост 9290 - 76 «Обувь. Метод определения прочности ниточных швов соединения деталей верха».

- •5.2.3 Гост 9136 - 72 «Обувь. Метод определения прочности крепления каблука и набойки»

- •5.2.4 Гост 9134 - 78 «Обувь. Метод определения прочности крепления деталей низа обуви».

- •5.2.5 Гост 9718-88 «Обувь. Метод определения гибкости».

- •5.2.6 Гост 9292 - 82 «Обувь. Метод определения прочности крепления подошв в обуви химических методов крепления».

5 ПРАКТИЧЕСКАЯ РАБОТА № 5 МЕТОДИКИ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ПРОДУКЦИИ

5.1 Цель работы: ознакомиться с методикой проведения испытаний продукции.

5.2 Сведения из теории:

Методики испытаний и калибровки должны разрабатываться, корректироваться и использоваться в соответствии с межгосударственным стандартом ГОСТ 17025-2009 «Общие требования к компетентности испытательных и калибровочных лабораторий»:

– Общие положения.

Лаборатория в своей деятельности должна использовать методы и процедуры, соответствующие области ее деятельности. Они включают в себя отбор образцов, обращение с ними, транспортирование, хранение и подготовку объектов, подлежащих испытаниям и/или калибровке, и, если уместно, оценку неопределенностей измерений, а также статистические методы анализа данных испытаний и/или калибровки.

В лаборатории должны быть инструкции по использованию и управлению всем своим оборудованием, обращению и подготовке объектов, подлежащих испытаниям и/или калибровке, или по тому и другому, если отсутствие таких инструкций может подвергнуть сомнению результаты испытаний и/или калибровки. Все инструкции, стандарты, руководства и справочные данные, относящиеся к работе лаборатории, должны актуализироваться и быть доступными для персонала Отклонения от методик испытаний и калибровки допускаются только при условии их документального оформления, технического обоснования, одобрения и согласия заказчика.

Примечание. Международные, региональные, национальные стандарты или общепринятые технические условия, содержащие достаточную и краткую информацию о том, как проводить испытания и/или калибровку, не нуждаются в дополнениях или переоформлении в качестве внутренних процедур, если эти стандарты написаны так, что они могут быть использованы в опубликованном виде сотрудниками лаборатории. При необходимости разрабатывают дополнительную документацию на случай альтернативных вариантов методики или дополнительных подробностей.

– Выбор методик.

Лаборатория должна использовать методики испытаний и/или калибровки, включая методы отбора образцов, которые отвечают потребностям заказчиков и пригодны для предпринимаемых испытаний и/или калибровки. Преимущественно следует использовать методики, приведенные в международных, региональных (межгосударственных) или национальных стандартах. Лаборатория должна гарантировать, что она использует последнее действующее издание стандарта, кроме случаев, когда оно не подходит или это невозможно сделать. При необходимости к стандарту можно приложить дополнительные подробности с тем, чтобы обеспечить согласованное применение.

Если заказчик не указал метод, который следует использовать, то лаборатория должна выбрать соответствующие методы, которые приведены в международных, региональных или национальных стандартах, рекомендованы авторитетными техническими организациями, описаны в соответствующих научных статьях или журналах или были рекомендованы изготовителем оборудования. Разработанные или принятые лабораторией методики также могут быть использованы, если они пригодны и оценены. О выбранном методе следует уведомить заказчика. Лаборатория должна подтвердить, что она может правильно использовать стандартные методики, прежде чем приступить к испытаниям или калибровке. Если стандартная методика меняется, то подтверждение следует повторить.

Лаборатория должна известить заказчика в случае, если предложенная им методика представляется непригодной или устаревшей.

– Методики, разработанные лабораторией.

Введение методик испытаний и калибровки, разработанных лабораторией для собственного использования, должно быть планируемым видом работы, поручаемым квалифицированному персоналу, располагающему необходимыми ресурсами.

Планы должны актуализироваться по мере разработки, и между всеми сотрудниками, участвующими в этом процессе, должен быть обеспечен эффективный обмен информацией.

– Нестандартные методики.

Если необходимо использовать нестандартные методики, то они должны быть согласованы с заказчиком и содержать четкое описание требований заказчика и цели испытания и/или калибровки. Перед использованием разработанная методика должна пройти оценку пригодности.

Примечание. Что касается новых методик испытаний и/или калибровки, то до проведения испытаний и/или калибровки следует разработать процедуры, содержащие, как минимум, следующую информацию:

a) соответствующую идентификацию;

b) область распространения;

c) описание типа объекта, подлежащего испытанию или калибровке;

d) параметры или количественные показатели и диапазоны, подлежащие определению;

e) аппаратуру и оборудование, включая требования к техническим характеристикам;

f) требуемые исходные эталоны и стандартные образцы;

g) требуемые условия окружающей среды и необходимый период стабилизации;

h) описание процедуры, включая:

- прикрепление идентификационных знаков, обращение, перемещение, транспортирование, хранение и подготовку объекта,

- проверки, необходимые перед началом работ,

- проверки нормального функционирования и, при необходимости, калибровку и регулировку оборудования перед каждым его использованием,

- способ регистрации наблюдений и результатов,

- меры безопасности, которые следует соблюдать;

I) критерии и/или требования для принятия или непринятия результата;

j) регистрируемые данные, метод анализа и форму представления;

k) неопределенность или процедуру оценки неопределенности.

Подтверждение соответствия на территории Российской Федерации может носить добровольный или обязательный характер.

Декларирование соответствия более либеральная процедура. Декларацию подписывает сам производитель на основании собственных исследований или с участием третьей стороны - аккредитованной лаборатории, которую сам же и выбирает. Свою декларацию производитель заверяет в сертифицирующем органе.

Добровольное подтверждение соответствия осуществляется в форме добровольной сертификации, обязательное подтверждение соответствия осуществляется в форме обязательной сертификации и принятия декларации о соответствии.

Системы сертификации могут быть национальными, региональными и международными. По своему статусу они подразделяются на обязательные и добровольные.

Основой всех схем сертификации являются испытания продукции. На примере легкой промышленности, к которой относится обувь, рассмотрим методики проведения испытаний данной продукции. Обувь подлежит обязательной сертификации, фактором которой является испытание по физико-механическим показателям.

Обувь подвергается приемочным, периодическим, типовым и инспекционным испытаниям. Приемочные испытания проводятся на стадии разработки моделей обуви; инспекционные – на стадии изготовления и эксплуатации обуви. Приемочные испытания проводятся при разработке новых моделей и видов обуви; при внедрении новых материалов верха и низа обуви, клеев, технологических процессов. Приемочным испытаниям подлежат опытные образцы разрабатываемых моделей обуви.

При проведении испытаний определяются следующие показатели качества: масса обуви; гибкость обуви; прочность крепления деталей низа в обуви ниточных методов крепления; прочность крепления подошв в обуви химических методов крепления; прочность крепления каблуков.

5.2.1 Гост 9135 – 2004. «Обувь. Метод определения общей и остаточной деформации подноска и задника».

Применяемые приборы

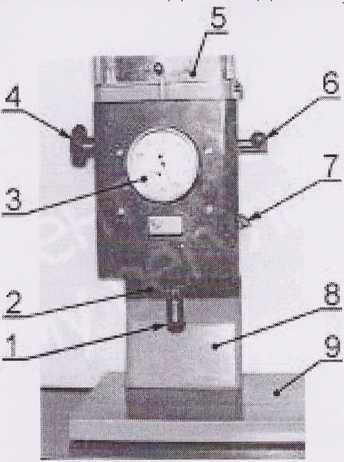

Испытания производят на специальном приборе (рисунок 5.1). Станина закреплена на опорной площадке 2 и несет на специальном кронштейне индикатор 3, поводок которого оканчивается внизу шаровым сегментом 4, – радиус шара 17,5 мм в головку поводка индикатора упирается торец штока 5 с набором съемных грузов 6.

Шток при помощи рычага 7 может быть поднят и закреплен в крайнем верхнем положении без передачи нагрузки на поводок индикатора.

Верхний вильчатый конец рычага проходит под ролики 9, надетые на ось, запрессованную в теле штока, и удерживает шток в верхнем положении, когда нижний конец рычага опущен и закреплен в кольце 8, проходящем сквозь ушко станины. При освобождении конца рычага из кольца шток опускается и оказывает давление на поводок индикатора.

Рисунок 5.1 – Прибор ЖНЗО-О

Обувь для испытания закрепляется в приспособлениях.

Приспособление для крепления задника представляет собой скобу со стойками А и Б. Через отверстие с нарезкой в стойке А проходит винт В, посредством которого испытуемый ботинок прижимают каблучной частью к стойке Б. Стойка Б имеет рифление предотвращающее соскальзывание с нее каблука в момент испытания обуви.

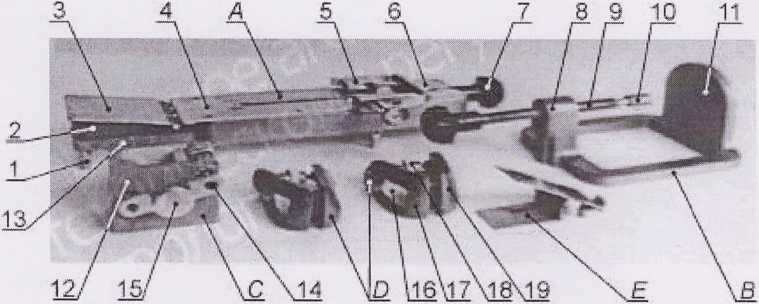

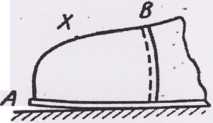

Приспособление для крепления обуви при испытании жесткости носка (рисунок 5.2) представляет собой металлическую площадку, на которую устанавливают и закрепляют полупару обуви упорами 1 со стороны фронта и с задней поверхности каблука. Оба упора винтом 2 могут быть сближены или удалены друг от друга на требуемую величину и, кроме того, передвинуты по прорези площадки приспособления 3. Передняя часть площадки 4 посредством винта может подниматься и плотно проходить под носовую часть подошвы.

Подготовка к испытанию

Рисунок 5.2 - Приспособление для крепления испытываемого образца

Перед проведением испытания обувь должна быть выдержана в условиях нормальной влажности (65±5 %) и температуры (20±3 °С).

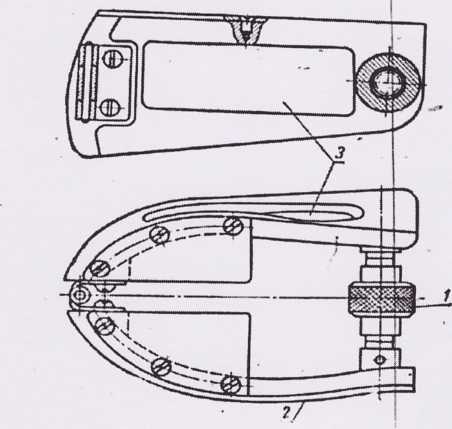

Перед испытанием задника в пяточную часть обуви вставляют металлический вкладыш, по форме соответствующий пяточной части обуви (рисунок 5.3). Боковые стенки вкладыша имеют отверстие 3 почти по всей длине и высоте. Наличие вкладыша исключает влияние сходимости крыльев задника на величину общих деформаций, получаемых при вдавливании пуансона в поверхность задника. Для испытания обуви разных размеров прибор должен иметь набор вкладышей как для правой, так и левой полупары обуви. Каждый вкладыш рассчитан на три смежных размера обуви. Прилегаемость задника к вкладышу достигается разведением сторон вкладыша 2 на требуемую величину посредством винта 1.

Перед проведением испытания шток прибора устанавливают в крайнее верхнее положение, при этом стрелка индикатора должна находиться на нуле.

Рисунок 5.3 – Металлический вкладыш

Проведение испытания

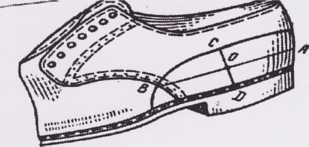

При испытании обуви на боковой поверхности задника отмечают точку О, в которой прилагается нагрузка. Эта точка должна быть расположена на равном расстоянии от заднего шва заготовки и конца крыла задника, а также на равном расстоянии от верхнего края задника и его грани у подошвы (рисунок 5.4).

Задник подвергают испытанию с наружной и внутренней сторон. Величина груза при испытании жесткости задника для всех видов обуви должна быть равна 8 кг, а в детской обуви - 5 кг.

Приспособление вместе с закрепленной полупарой обуви устанавливают на площадке прибора, затем пуансон индикатора опускают до соприкосновения с боковой поверхностью задинки при пяточной части берцы в намеченной точке и отмечают начальное показание индикатора. После чего освобождают рычаг и опускают шток с грузом на поводок индикатора, благодаря чему шаровой сегмент вдавливается в поверхность задника. Обувь выдерживают под грузом в течение 30 сек и снова отмечают показания индикатора, после чего шток поднимают в крайнее положение.

Разность между начальным показанием индикатора и показанием его после нагружения в течение 30 сек дает величину прогиба (в миллиметрах), характеризующую общую деформацию. По истечении 3 мин. пуансон легким нажимом пальца опускают до поверхности образовавшейся лунки и снова отмечают показания индикатора.

Разность в миллиметрах между начальным показанием индикатора (до нагружения) и показанием его через 3 мин. после снятия нагрузки характеризует величину остаточной деформации.

При испытании носка закрепленную в приспособлении полупару обуви устанавливают на площадку прибора таким образом, чтобы носочная часть ботинка расположилась под шаровым сегментом индикатора. Точка приложения X нагрузки должна быть расположена на среднем расстоянии от края (рисунок 5.4) жесткого подноска и грани затяжной кромки.

Величина груза при испытании подноска в мужской и мальчиковой обуви должна быть 8 кг, а в женской, школьной и детской - 5 кг.

Рисунок 5.4 – Разметка образцов

Подсчет результатов испытания

Показателем жесткости подноска и задника является общая деформация, получающаяся при вдавлении шарового сегмента в поверхность носка или задника под действием постоянного груза в течение 30 сек. и характеризуемая величина стрелы прогиба в миллиметрах.

Показателем пластичности подноска или задника является остаточная деформация, замеренная через 3 мин. после снятия нагрузки и характеризуемая величиной стрелы прогиба в миллиметрах.

Таблица 5.1 – Форма записи результатов испытания жесткости подноска

Дата отбора пробы |

Номер полупары |

Вид и род обуви |

Материал верха обуви |

Материал подошвы |

Материал подноска |

Полупара обуви |

Начальное показание индикатора |

Показание индикатора в момент нагрузки |

Общая деформация в мм |

Показание индикатора через 3 мин. после снятия нагрузки |

Остаточная деформация |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

Дата отбора пробы |

Номер полупары |

Вид и род обуви |

Материал верха обуви |

Материал жесткого задника |

Полупара обуви |

Испытуемая сторона задника |

Начальное показание индикатора |

Показание индикатора в момент нагрузки |

Общая деформация в мм |

Показание индикатора через 3 мин. после снятия нагрузки |

Остаточная деформация |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5.2 – Форма записи результатов испытания жесткости задника