- •Практическая работа № 1 Построение рабочего цикла судовой холодильной установки

- •Практическая работа № 2 Определение технико-эксплуатационных показателей работы судовой холодильной установки

- •Практическая работа № 3 Определение требуемой холодопроизводительности сху

- •Практическая работа №4 Расчет основных характеристик компрессора и теплообменных аппаратов судовой холодильной установки

- •Практическая работа № 5 Схемы автоматизации сху. Определение основных параметров регулирования и защиты

- •Практическая работа № 6 Построение процессов обработки воздуха в сскв по h-d диаграмме

- •3.4. Исследование режимов работы судовой системы комфортного кондиционирования воздуха (летний и зимний режимы кондиционирования)

- •3.4.2. Второй вариант модульной задачи (зимний режим кондиционирования)

- •Практическая работа № 7 Техническая диагностика сху

- •1. «Слабый» компрессор.

- •2. «Слабый» конденсатор.

- •3. Перезаправка сху хладагентом.

- •4. Недостаточное количество хладагента в сху.

- •5. Неправильная настройка или неисправность трв.

- •6. «Слабый» испаритель.

- •7. Повышенный теплоприток.

- •Анализ работы судовой холодильной установки за проведенными наблюдениями

- •Состав холодильной установки

- •Основные технические данные компрессорно- конденсаторного агрегата

- •Основные технические данные компрессора

- •Принцип работы холодильной установки

- •Подготовка, пуск, оптимальный режим, остановка, оттайка сху

- •Подготовка к пуску, пуск и регулирование работа сху и ее вывод из работы

- •Порядок выполнения работы

- •Правила техники безопасности при выполнении этой работы.

- •Задание на самостоятельную работу.

- •Перечень контрольных вопросов:

- •Порядок оформления отчета-протокола лабораторной задачи № I

- •Лабораторная работа № 3 Разборка и сборка компрессора. Определение износа, проверка на плотность всасывающих и нагнетательных клапанов

- •Определение износа, проверка на плотность всасывающих и нагнетательных клапанов компрессора

- •Изучение конструкции и расчет кожухотрубного конденсатора

- •Принцип работы конденсатора

- •1.2. Объем работы

- •2. Методика выполнения работы

- •2.1. Назначение, устройство и регулировка приборов

- •2.3.Регулирование трв

- •2.4. Регулирование термостатов

- •2.5. Определение характера регулировки прессостата

- •2.6. Регулирование прессостата рд-1-у1

- •2.7. Регулирование прессостата фирмы "Данфосс" мп 5

- •2.8. Подготовка исходных данных для

- •2.10. Регулирование других приборов автоматики

- •Лабораторная работа № 6 Испытание местного автономного кондиционера

- •II. Задание на выполняемую работу.

- •III. Описание экспериментального стенда.

- •IV. Методические указания по проведению эксперимента.

- •Испытание автономного кондиционера в режиме теплового насоса

- •I.Теоретические основы лабораторной работы.

- •II. Целевое назначение работы

- •III. Задание на выполняемую работу.

- •V. Методические указания по проведению эксперимента

- •VI. Формы журналов и таблиц .

- •Техническое обслуживание судовых систем кондиционирования воздуха

- •1. Цели и задачи работы

- •2. Объём выполнения работы

- •3. Методика выполнения работы

- •Лабораторная работа № 7 Техническое обслуживание холодильных установок

- •1. Цели и задачи работы

- •2. Объем выполнения работы

- •3. Произведение теплотехнических испытаний

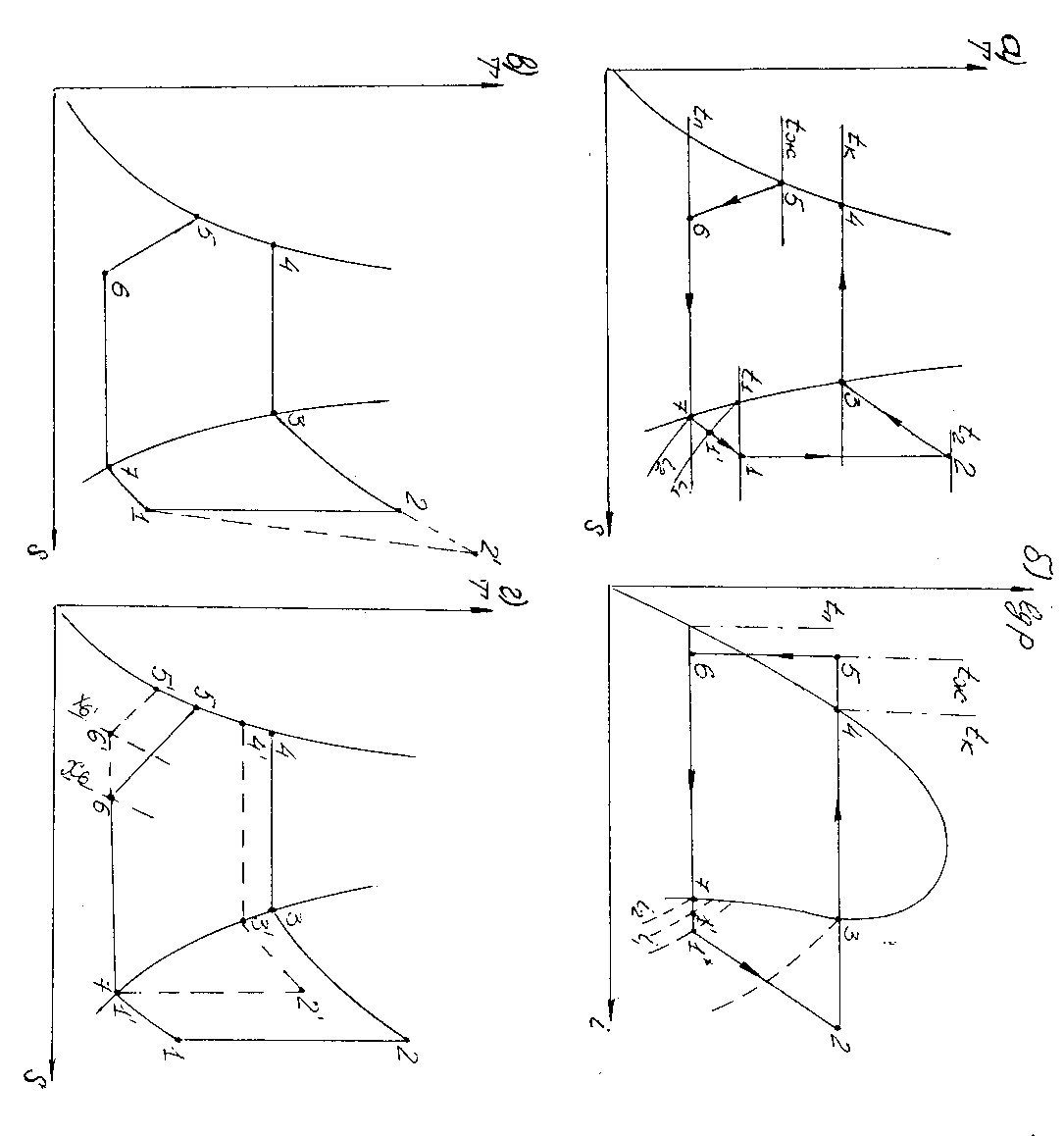

- •4. Построение теоретического цикла работы сху

- •5. Анализ работы судовой холодильной установки по проведенным наблюдениям

- •2. Подготовка сху к работе после монтажа или ремонта с удалением хладагента из системы

- •2.1. Испытание холодильной установки давлением

- •2.2. Гидравлические испытания холодильной установки

- •2.3. Испытание системы холодильного агента вакуумированием

- •2.4. Испытание системы на герметичность холодильным агентом. Зарядка системы

- •Техническое обслуживание сху

- •8.Остановка сху

- •9. Техобслуживание компрессоров

- •Техобслуживание теплообменных аппаратов

- •10.1. Техобслуживание конденсаторов.

- •10.2. Техобслуживание испарителей.

- •10.3 Техобслуживание воздухоохладителей

- •Техобслуживание вспомогательного холодильного оборудования

- •12.Эксплуатационные меры по улучшению эффективности работы холодильной установки

- •12.1. Возврат масла из системы хладагента

- •12.2. Выпуск воздуха из системы хладагента

- •12.3. Удаление «снеговой шубы» с приборов охлаждения

- •Обслуживание компрессоров, аппаратов и маслоотделителей

- •13. Наиболее характерные неисправности сху

- •– Воздух не удален (не продут) хладагентом из участков системы после ремонта и/или ревизии элементов системы.

- •Техническое обслуживание судовых систем кондиционирования воздуха

- •1. Цели и задачи работы

- •2. Объём выполнения работы

- •3. Методика выполнения работы

13. Наиболее характерные неисправности сху

В качестве примера рассмотрим пару наиболее характерных неисправностей в работе СХУ.

Ситуация первая:

Появились признаки наличия воздуха в системе хладагента.

Возможные причины:

– воздух проник в систему из баллонов при зарядке и/или дозарядке системы;

– Воздух не удален (не продут) хладагентом из участков системы после ремонта и/или ревизии элементов системы.

Внешние (косвенные) признаки наличия воздуха в системе:

– давление нагнетания компрессора повышено по сравнению с «законным» давлением, соответствующим температуре забортной воды;

– стрелка манометра на нагнетании компрессора вибрирует;

– уменьшилась холодопроизводительность компрессора, увеличился расход энергии (увеличилась продолжительность работы компрессора).

Методика точной оценки наличия и количества воздуха в системе:

— весь хладагент из системы испарения «отсосать» компрессором и «загнать» в конденсатор и/или линейный ресивер при закрытых соответствующих клапанах после них;

— остановить компрессор; закрыть клапана со стороны всасывания и нагнетания;

— полностью открыть клапана на входе и выходе забортной воды из конденсатора;

— прокачивать забортную воду через конденсатор до тех пор, пока её температура на входе и выходе из конденсатора выровняется (примерно 4 часа);

— по манометру, установленному на конденсаторе, измерить фактическое давление парохладоновой смеси в конденсаторе;

— определить «законную» температуру конденсации. Для этого к замеренной температуре забортной воды добавить Δtк=(5-8)°С

— с помощью таблиц насыщения используемого хладагента либо диаграммы состояния определить «законное» (при отсутствии воздуха в системе) давление конденсации паров хладагента при «законной» температуре конденсации. Кстати, в таблицах приведены абсолютные значения давлений конденсации;

— наличие воздуха в системе определяем по парциальному давлению воздуха в системе, то есть путем сравнения избыточного давления, показываемого манометром, установленным на конденсаторе, с «законным» давлением конденсации, определённым по таблице. При этом необходимо учитывать атмосферное давление.

Удаление воздуха из системы

Воздух из системы удаляют через специальный клапан, находящийся в верхней части корпуса конденсатора, а при его отсутствии используют для этой цели любое штуцерное соединение в верхней части конденсатора (например, штуцер присоединения манометра).

Теоретически необходимо выпустить такое количество смеси воздух-хладагент, чтобы достичь «законного» давления в конденсаторе. Однако на практике выпускают меньшее количество смеси по двум причинам:

– чтобы уменьшить потери хладагента (концентрация хладагента в смеси в конце выпуска увеличивается);

– чтобы не засорять атмосферу хладагентом.

Ситуация вторая:

Появились признаки наличия влаги (воды) в системе хладагента.

Возможные причины попадания влаги в систему:

– влага осталась в системе вследствие не тщательного выполнения требований при испытании системы хладагента вакуумированием;

– влага попала из баллонов при зарядке и/или дозаправке системы хладагентом (плотность жидкого хладагента больше плотности воды: поэтому при заправке системы хладагентом баллон переворачивают головкой вниз);

– влага попала с атмосферным воздухом вследствие длительной работы установки на вакууме;

– влага попала с забортной водой в конденсаторе вследствие нарушения герметичности труб или трубной доски.

Внешние (косвенные) признаки наличия влаги в системе:

— внешнее обмерзание ТРВ. После внешнего подогрева ТРВ горячей водой, образовавшаяся ледяная пробка тает и появляется шипящий звук, свидетельствующий о возобновлении прохода хладагента через ТРВ;

— из-за образовавшейся ледяной пробки ТРВ не выполняет свои функции (не пропускает хладагент в приборы охлаждения), поэтому повышаются температуры в рефрижераторных помещениях – оттаивают находящиеся в них приборы охлаждения;

— компрессор останавливается по давлению всасывания (под управлением РНД).

Удаление влаги из системы

Удаление влаги начинают с выбора и подготовки адсорбента.

Силикагель (активированная окись кремния) – белые или серые шарики. Проверка годности осуществляется на язык: шарики должны «прилипать», если силикагель пригоден к употреблению.

Если силикагель потерял свои адсорбционные свойства его необходимо прокалить в закрытой муфельной печи в течение часа при температуре 140-170°С; остудить прямо в печи до температуры 60°С. Опять прокалить в течение двух часов, снова остудить до 60°С. Наконец, в третий раз прокалить в течение трех часов и остудить до 40°С. После этого силикагель готов для заправки в фильтр-осушитель хладагента.

Цеолит (активированный алюмосиликат) светло-беже-вые палочки диаметром 5 мм, длинной до 20 мм. Восстановлению прокаливанием в судовых условиях не подлежит. Хранить в стеклянном сосуде с притертой пробкой, так как цеолит очень гигроскопичен. Адсорбент «WATERKILLER» производится в Германии, фирмой «Wecom REF». Густая прозрачная жидкость, которая вводится в систему.

В фильтре-осушителе не рекомендуется держать силикагель (цеолит) в нерабочем состоянии более трех суток во избежание его разрушения с последующим засорением фильтров, ТРВ и других элементов СХУ.

Ввиду ограниченной растворимости воды в хладагентах, вода самостоятельно циркулирует в системе. Поэтому при дросселировании холодильных агентов до отрицательных температур, образуются ледовые пробки, частично или полностью закупоривающие дроссельное отверстие ТРВ.

Перенастройка ТРВ в этом случае на большее открытие не приводит к увеличению давления кипения, так как компрессор быстро отсасывает образовавшийся пар и РНД отключает компрессор по давлению всасывания.

При замерзании влаги в ТРВ, в отличие от его засорения, прохождение жидкого агента возобновляется после его прогрева горячей водой. При наличии в системе значительного количества влаги возможно образование ледовых пробок даже в трубах испарительных батарей.

Наличие влаги в системе приводит к следующим последствиям:

– вода в системе вызывает коррозию металлов;

– ржавчина, смываемая хладагентом, забивает дроссельные отверстия ТРВ;

– в присутствии воды хладагент вступает в химическую реакцию с медью, которая выпадает в виде тонкого слоя на поверхностях и узлах компрессора (омеднение поверхностей), что нарушает работу компрессора.

Поэтому к обезвоживанию фреоновых систем предъявляются высокие требования. Перед заполнением системы хладагентом и маслом ее тщательно вакууммируют и осушают.

В процессе эксплуатации холодильной установки применяют меры, предупреждающие проникновение влаги в систему, а проникшую влагу удаляют с помощью силикагеля или цеолита. Причем фильтр-осушитель включают в работу сразу же при появлении признаков наличия влаги в системе, а выключают не ранее чем через 4 часа после полного исчезновения этих признаков.

Использовать спирт для устранения замерзания ТРВ фреоновых холодильных установок запрещено.

Одной из тяжелейших аварий холодильной установки является потеря холодильного агента из системы вследствие его утечки в воду конденсатора. В тоже время при снижении давления хладагента в системе ниже давления охлаждающей воды, забортная вода может заполнить систему холодильного агента. В последнем случае после устранения причины, вызывающей серьезнейшую аварию холодильной установки, систему сушат, продувают ее азотом или углекислотой, и неоднократно вакууммируют.