- •6 Проектирование основных технологических операции

- •6.1 Разработка технологической схемы производства изделий

- •Технологическая схема производства

- •6.2 Распалубка изделий и передача напряжения с арматуры на бетон

- •6.3 Чистка и смазка форм

- •6.4 Установка арматуры, в том числе напрягаемой

- •6.5 Укладка и уплотнение бетонной смеси

- •Техническая характеристика стендового портального бетоноукладчика сткб

- •6.6 Ускорение твердения бетона

- •Расчет производительности технологических линий

6.6 Ускорение твердения бетона

Для ускорения оборачиваемости стендов и силовых форм необходима интенсификация процесса твердения бетона. Ускоренное твердение осуществляется путем тепловой обработки изделия:

- на открытых стендах в формах с прогреваемыми стенками – без контакта бетона с паром;

- в стендах камерах и в силовых формах, установленных внутри пропарочных камер, - в паровой среде.

Основные принципы тепловажностной обработки бетона распространяются на условия твердения предварительно напряженных конструкции в паровой среде – под крышками стендов-камер. Но при изготовлении предварительно напряженных конструкции с натяжением арматуры на упоры стендов необходимо ограничивать максимальную температуру изотермического прогрева для уменьшения потери предварительного напряжения в арматуре.

Чтобы уменьшить потери предварительного напряжения бетона за счет частичного сцепления арматуры с бетоном, необходима промежуточная кратковременная (2 – 4ч) выдержка изделий при температуре 40 – 50 С. За это время бетон приобретает начальную прочность, необходимую для сцепления с арматурой. Следовательно, предварительно напряженные изделия с натяжением арматуры на упоры стендов также целесообразно пропаривать по режиму со ступенчатым подъёмом температуры.

При работе на открытых полигонах в зимнее время, когда температура наружного воздуха ниже 0 С, температура первой ступени изотермической выдержки должна быть на 40 С выше температуры наружного воздуха, но чтобы получить требуемую для сцепления с арматурой начальную прочность бетона следует применять быстротвердеющие цементы. При изготовлении изделий со стержневой арматурой возможна также добавка к бетонной смеси 1 – 2 % хлористого кальция (по весу цемента).

Применение ступенчатых режимов, обеспечивающих начальную прочность бетона, позволяет повысить температуру пропаривания и сократить цикл тепловой обработки предварительно напряженных конструкций на стендах.

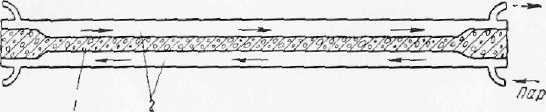

При тепловой обработки изделий в обогреваемых формах необходимо обеспечить свободную циркуляцию паровоздушной смеси и равномерную температуру вдоль всей формы. При выпуске пара в среднюю часть формы для плит покрытий размером 3 18м разность температур в зонах впуска пара и выхода конденсата составляет 15 - 20 С. Таким образом, тепловая обработка изделий протекает при температуре 65 - 70 С в одной части изделия и 45 - 55 С в другой. Устраивая противоточную систему циркуляции пара в паровых отсеках формы (рисунок 6.6.1), улучшают режим тепловой обработки. Рекомендуется укрывать наружную поверхность изделий для защиты бетона от высушивания. Пар следует вводить у торцов формы для лучшего прогрева приопорной зоны конструкции.

Рисунок 6.6.1 Схема расположения системы паропрогрева форм на стендах: 1 – прогреваемая железобетонная конструкция; 2 – паровые отсеки в бортах формы.

Чтобы температурное расширение стальной формы незначительно опережало деформации твердеющего бетона, необходимы медленный подъём температуры и ступенчатый прогрев.

Расчет производительности технологических линий

Для производства плит покрытий размером 3 18м годовой производительностью 4000м в год применяем стендовое производство.

Расчет количества стендовых линий:

m![]() ,

(7.1)

,

(7.1)

где V![]() - объём бетона в изделиях, формуемых на

одной стендовой линии, м

;

- объём бетона в изделиях, формуемых на

одной стендовой линии, м

;

Т![]() - длительность оборота стендовой линии,

ч, равная

- длительность оборота стендовой линии,

ч, равная

Т

=

Т![]() +

Т

+

Т![]() +

Т

+

Т![]() ,

(7.2)

,

(7.2)

где Т - продолжительность распалубки и полной подготовки форм к формованию изделий, включая установку арматуры, ч;

Т - длительность формования изделий, ч;

Т - продолжительность тепловой обработки, ч.

Длительность оборота стендовой линий составляет Т = 24 часа в сутки.

П![]() - годовая производительность изделий

(4000м

в год);

- годовая производительность изделий

(4000м

в год);

F![]() - действующий (плановый) годовой фонд

времени работы оборудования, дней (253

дня);

- действующий (плановый) годовой фонд

времени работы оборудования, дней (253

дня);

t – количество рабочих часов в сутки, ч (16 часов);

m![]() =3,6

=3,6

Принимаем 4 стендовых линий.

Коэффициент оборачиваемости стенда в сутки:

К![]() =

=

![]() ,

(7.3)

,

(7.3)

К

=

![]() = 1.

= 1.

Количество форм:

m![]() ,

(7.4)

,

(7.4)

где К - коэффициент оборачиваемости стенда в сутки

m![]()

Принимаем 16 форм.

При длине стенда 38метров, изделия располагаются по 2 изделия по длине стенда, и 2 изделия по ширине стенда.

Годовая производительность линии:

N![]() =N∙

V

∙F

(7.5)

=N∙

V

∙F

(7.5)

N =16∙6,58∙253=166,39тыс.м